Fターム[4K030KA14]の内容

Fターム[4K030KA14]の下位に属するFターム

Fターム[4K030KA14]に分類される特許

281 - 295 / 295

薄膜形成装置

【課題】 大面積基板に良好な薄膜が形成可能で設置床面積の小さい薄膜形成装置を提供する。

【解決手段】 反応容器11内に配置された高周波電圧印加電極12と接地電極13の間に高周波電圧を印加して放電を発生させ、原料ガスを分解、反応させて薄膜を形成するプラズマCVD装置10において、高周波電圧印加電極12を、接続部17で電気接続された第1,第2,第3の電極板12a,12b,12cで構成する。高周波電圧印加電極12への給電は、第1の電極板12aに行う。給電が行われた第1の電極板12aに高周波電力のアンバランスが生じても、それが第2,第3の電極板12b,12cへと伝播する段階でそのアンバランスは解消されていく。これにより、放電領域18のプラズマ密度分布の均一化が図られ、大面積の基板1上に良好な薄膜を形成することが可能になる。

(もっと読む)

プラズマ処理装置及び太陽電池

【課題】 成膜速度の向上及び生産コストの低減、並びに成膜品質の向上を効果的に図ることができるプラズマ処理装置を提供することを目的とする。

【解決手段】 内部圧力を調整可能に設けられたチャンバー10と、チャンバー10内に基板11を保持するように設けられ、接地されている基板電極3と、チャンバー10内に基板電極3に対向して間隔を空けて設けられた対向電極15と、を備えたプラズマ処理装置において、対向電極15には、基板電極側に設けられ、超高周波電力を供給される第一放電電極17と、第一放電電極17の基板電極3に対して反対側に絶縁体19を介して設けられ、接地された第二放電電極21と、少なくとも絶縁体19と第一放電電極17とを貫通して複数形成され、間隔内に成膜ガスを供給するガス噴出孔25と、が備えられていることを特徴とする。

(もっと読む)

給電装置およびこれを備えたプラズマ処理装置並びにプラズマ処理方法

【課題】 成膜速度の向上及び生産コストの低減、並びに成膜品質の向上を効果的に図ることができるプラズマ処理装置を提供することを目的とする。

【解決手段】 高周波電力を発信する発信器8と、発信器8からの高周波電力が供給されるパワー電極とを備え、該パワー電極に対向配置されて相対的に移動する基板11との間でプラズマ2を形成し、基板11上にプラズマ処理を行うプラズマCVD装置に用いられる給電装置9において、パワー電極は、複数に分割された小電極により形成され、これら小電極間には間隙が形成され、間隙は、基板11の移動方向に対して傾斜して配置されたことを特徴とする。

(もっと読む)

回転電極を用いたプラズマ処理方法及びその装置

【課題】 除去加工を行うプラズマCVM法又は成膜を行うプラズマCVD法に使用するプラズマ処理方法及びその装置であって、プラズマCVMの場合には最小加工痕が、プラズマCVDの場合には最小成膜部が軸対称となるようにした回転電極を用いたプラズマ処理方法及びその装置を提供する。

【解決手段】 反応ガス及び不活性ガスを含むガス雰囲気中に回転電極200とワーク201とを配設し、ワークと回転電極をXY軸方向へ相対的に走査するとともに、Z軸方向の回転軸202を有する回転電極とワークとの間に所定のギャップ203を形成するように回転電極とワークをZ軸方向へ相対的に変位させ、回転電極を回転させてギャップ近傍に渦流を形成するとともに、回転電極に高周波電圧を印加してギャップでプラズマを発生し、反応ガスに基づいて生成した中性ラジカルを用いてワーク表面を加工又はワーク表面に成膜する。

(もっと読む)

プラズマプロセス装置

【課題】 高品質な薄膜デバイス等を高速に製造できるプラズマプロセス装置を提供する。

【解決手段】 プラズマプロセス装置は、被処理基板5が内部に配置される処理室1と、処理室1の内部にガスを導入するガス導入口7と、処理室1の内部に設けられ、被処理基板5にプラズマ処理を施すためのプラズマ源とを備え、プラズマ源は、カソード電極2(第1電極)と、カソード電極2の電極面の一部に配置された誘電体4と、誘電体4上に配置されたアノード電極3(第2電極)とを有し、アノード電極3がアノード電極3の長手方向に誘電体4に対して相対的に伸縮可能となるように設置されている。

(もっと読む)

プラズマ処理装置及びその洗浄方法

【課題】 伝熱ガスのリーク量を増大させることなく、載置台上に堆積した反応生成物を除去することができるプラズマ処理装置を提供する。

【解決手段】 プラズマ処理装置1は、チャンバ10内において互いに対向して配設されたシャワーヘッド33及びサセプタ11と、CPU53とを備え、シャワーヘッド33には高周波電源52が接続され、サセプタ11には、該サセプタ11の電気的状態を切り替えるスイッチ51が接続され、サセプタ11の上面に堆積した反応生成物を除去するために、スイッチ51がサセプタ11の電気的状態をフローティング状態に切り替えた後、チャンバ10内を2.67Pa以下減圧し、シャワーヘッド33にO2ガスを600SCCMで空間Sに供給させ、さらに、CPU53が、高周波電源52を制御してシャワーヘッド33へ2000Wの高周波電力を印加する。

(もっと読む)

プラズマ処理装置およびインピーダンス調整方法

【課題】プラズマソース側のインピーダンスを調整することができ、装置間あるいはクリーニングサイクル間のインピーダンス誤差を解消することができるプラズマ処理装置を提供すること。

【解決手段】内側電極38および外側電極36に分割された上部電極34および下部電極16との間に処理ガスのプラズマを生成してウエハWにプラズマ処理を施すプラズマ処理装置であって、内側電極38へ高周波電流が流れ込むように形成された共振回路101と、内側電極38への給電ラインに設けられた可変コンデンサ78と、下部電極16のバイアスVPPを検出する検出器89と、プラズマを形成した状態で、可変コンデンサ78のキャパシタンスを変更させながら、検出器89からの信号を検出して共振回路101の共振点を探し出し、共振点における可変コンデンサ78のキャパシタンスを基準となる値に調整する制御部102とを有する。

(もっと読む)

プラズマ処理装置およびプラズマ処理方法

【課題】 プラズマ処理装置において、きわめて短時間にガスの置換を行なうことが可能な装置を提供する。

【解決手段】 プラズマ処理装置は、大気圧近傍の圧力下であるプラズマ発生空間16に対して所望のガスを供給するためのガス供給手段と、プラズマ発生空間16内にプラズマ8を発生させるための3以上の電極5a,5b,5cと、プラズマ発生空間16内にプラズマ8を発生させるために上記3以上の電極の中から選択された1以上の電極である電圧印加対象電極に電圧を印加するための電源6と、プラズマ発生空間16内におけるプラズマ8の発生する領域が互いに異なる第1の発生領域と第2の発生領域との間で切り替わるように、上記電圧印加対象電極の選択を切り替えるための電圧印加状態切替手段としてのスイッチング回路7とを備える。

(もっと読む)

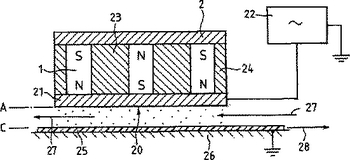

プラズマ強化プロセスを実行するための装置

プラズマ強化プロセス、特にプラズマ強化化学気相成長プロセスを実行するための装置は、真空チャンバ内に、極性が反対の周辺磁極および中央磁極を有する平坦なマグネトロン面(20)を有して交流電圧の電源(34)に接続されているアンバランス型マグネトロンを構成する、少なくとも1つのマグネトロン電極(32)を含む。この装置はさらに、処理される表面がマグネトロン面(20)に面するように基板(25)を位置付けるための手段と、プロセスガスまたはプロセスガス混合物を、マグネトロン面(20)と処理される表面との間の空間に供給するためのガス供給手段とを含む。最適な堆積速度を達成するために、マグネトロン面(20)と処理される表面との間の距離は、マグネトロン面(20)の周辺磁極と中央磁極との間に延びる磁力線によって形成されるより暗いトンネルと処理される表面との間に走る可視プラズマ帯があるように、マグネトロン電極(32)によって作り出される磁界に適合され、プラズマ帯は最小限の幅を有するものの、コーティングされる表面に向かって均質な明るさを有している。処理される表面とマグネトロン面との間の距離は、好ましくは、トンネルの高さよりも2〜20%長い。この装置は、たとえば、ポリマーフィルム材料でできたウェブを酸化シリコンでコーティングしてそのバリア特性を向上させるために適用可能である。  (もっと読む)

(もっと読む)

ビーム状プラズマ源

本発明は、プラズマ源に関するものであって、第1幅を有しているとともに、頂部と壁部とを備えて構成された、放電キャビティと;頂部に配置され、かつ、頂部から外向きに延出されているとともに、頂部を貫通しかつ放電キャビティ内にまで延出されている開口が形成された、ノズルであり、開口が第2幅を有し、この第2幅が第1幅よりも小さなものとされた、ノズルと;を具備している。プラズマ源は、さらに、電源と;放電キャビティ内にイオン化可能ガスを導入し得るよう放電キャビティ内に配置された導管と;電源に対して接続されたカソード電極と;を具備し、カソード電極は、放電キャビティ内において、少なくとも1つのマグネトロン放電領域を支持することができる。プラズマ源は、さらに、壁部に隣接して配置された複数の磁石であるとともに、放電キャビティ内に無磁界ポイントを形成するものとされた、複数の磁石を具備している。  (もっと読む)

(もっと読む)

プラズマ処理装置

【課題】被処理体を均一にプラズマ処理することができるプラズマ処理装置を提供すること。

【解決手段】プラズマ処理装置1は、板状をなす被処理体Wに向けて処理ガスG1を噴出する開口23、24を有するガス供給管4、5と、処理ガスG1を活性化させてプラズマが発生するように電界を発生させる上部電極2および下部電極3と、浮上用ガスGSを供給することにより、被処理体Wを浮上させるエアギャップ生成部15、16とを備えている。このプラズマ処理装置1では、被処理体Wをプラズマ処理するとき、被処理体Wを浮上用ガスGSの作用によって浮上させて、被処理体Wを非接触で処理する。

(もっと読む)

薄膜形成方法

【課題】 高機能性薄膜を、生産性高く形成する薄膜形成方法であり、結晶性を有する非常に高品質な薄膜をプラスティック等の熱に弱い基材にも形成できる方法を提供することにある。

【解決手段】 大気圧もしくはその近傍の圧力下、放電ガスおよび薄膜形成ガスを含有するガスを放電空間に供給し、前記放電空間に高周波電界を印加することにより前記ガスを励起し、基材を励起した前記ガスに晒すことにより前記基材上に薄膜を形成する薄膜形成方法に於いて、前記放電ガスと前記薄膜形成ガスを含有するガスが、分離して前記放電空間に供給され、かつ、前記放電空間における、前記放電ガスと前記薄膜形成ガスを含む混合ガスの温度が、300℃以上3000℃以下であることを特徴とする薄膜形成方法。

(もっと読む)

誘電体基板に基づいて円板状の加工品を製造する方法、ならびにそのための真空処理設備

誘電体基板(100)は第1の真空蒸着ステーション(102)で、10−5Ωcm≦ρ≦10−1Ωcmが抵抗率(ρ)について成り立つ材料の層でコーティングされ、しかも、結果として生じる面積抵抗率RSが0≦RS≦10−4Ωδの範囲内におさまるようにコーティングされる。次いで、コーティングされた誘電体基板(104)にステーション(105)で反応性高周波プラズマ処理工程が施される。  (もっと読む)

(もっと読む)

プラズマ処理装置用のシャワーヘッド電極アセンブリ

プラズマ処理装置のシャワーヘッド電極アセンブリは、シャワーヘッド電極に取り付けられた熱制御板、および熱制御板に取り付けられた上板を備える。少なくとも1つの熱ブリッジが、熱制御板の対向する両表面と上板との間に提供されて、熱制御板と上板との間の電気的および熱的な伝導を可能にする。熱ブリッジと上板との間の潤滑材料は、天板と熱制御板との間の熱膨張の違いに起因する、対向する金属表面の摩損を最小限にする。熱制御板によって支持されたヒータは、温度制御された天板と連携して、シャワーヘッド電極を所望の温度に維持する。  (もっと読む)

(もっと読む)

表面処理装置及び表面処理方法

【課題】本発明は、例えば1m×1m乃至2m×2m級の大面積基板に対しても高速且つ均一性に優れることを課題とする。

【解決手段】内部に基板75がセットされる、排気系59を備えた真空容器41と、この真空容器41内に放電用ガスを導入する放電用ガス導入系と、前記真空容器41内に前記基板75と対向して配置された電極46と、この電極46に高周波電力を供給して放電用ガスを放電させてプラズマを生成する電力供給系とを具備し、生成したプラズマを利用して真空容器41に配置される基板75の表面を処理する表面処理装置において、前記電極46は金属製の薄膜構造であることを特徴とする表面処理装置。

(もっと読む)

281 - 295 / 295

[ Back to top ]