Fターム[4K030KA14]の内容

Fターム[4K030KA14]の下位に属するFターム

Fターム[4K030KA14]に分類される特許

141 - 160 / 295

可動性シールドを備えた電極構成

本発明は、静止第1電極(3)及び第2可動性電極(18)を備えたコーティング装置のための電極構成を含み、コーティング中、これらの電極の主表面は互いに対向し、第2電極(18)は対向する主表面に平行な平面に沿って移動し、主表面を横断して走る電極の少なくとも1つの端面には電気シールド(12、19、13)が設置され、電気シールドは1つの電極の端面に対して少なくとも部分的に平行に延び、シールドの少なくとも一部分(14)は可動性に形成される。  (もっと読む)

(もっと読む)

半導体装置の製造方法

【課題】平行平板型プラズマ処理装置を用いた基板の処理に際し、上部電極を構成する部材間の熱膨張係数差に起因する異物の発生を抑制する。

【解決手段】プラズマエッチング装置50の真空チャンバ51に設けられた上部電極ユニット60は、シリコン層とグラファイト層とを貼り合わせた円盤状の電極板61と、電極板61を支持するアルミニウム製の電極支持部材62とからなり、この上部電極ユニット60の上部にはチーリングユニット80が設けられている。チーリングユニット80は、その底部に冷媒を循環させるための冷媒室81が設けられており、上部電極ユニット60が冷媒によって強制冷却される構造になっている。

(もっと読む)

薄膜製造装置

【課題】基板搬送方向に複数の成膜反応室を並設した場合でも、装置を大型化することなく基板の有効成膜領域を拡大し歩留りを向上すること。

【解決手段】薄膜製造装置20は、真空容器21と、高周波電極30と、高周波電極30に給電する給電機構23と、高周波電極30に対向配置され、接地電位又は所定電位に接続される接地電極34と、高周波電極30及び接地電極34にて成膜反応室35を形成した際に接地電極34の一部を構成する接地電極枠33と、接地電極枠33を支持する金属製支持枠31とを備え、プラズマを形成して基板Sに薄膜を形成する薄膜製造装置20において、高周波電極30及び接地電極34の基板搬送方向の寸法と、接地電極枠33及び金属製支持枠31の基板搬送方向の寸法とを合わせ、接地電極枠33と高周波電極30とを重ねて、固定具45により接地電極枠33を高周波電極30を貫通して金属製支持枠31に固定した。

(もっと読む)

薄膜形成方法

【課題】大気圧近傍の圧力雰囲気の条件下、プラズマを用いて基板に薄膜を形成する際、電極と基板との間の間隙を従来に比べて広く設定しても、反応ガスが反応してできるパーティクルを抑制することができ、しかも均質な薄膜を安定して形成する。

【解決手段】基板に対して回転中心軸が平行な円筒状の回転電極12に電力を供給することで、この回転電極12と基板Sとの間の間隙にプラズマを生成し、生成したプラズマを用いて、供給された反応ガスGを活性化させて基板Sに薄膜を形成させる際、回転電極12には、周波数が100kHz〜1MHzの高周波電力を供給する。

(もっと読む)

プラズマCVD装置、微結晶半導体層の作製方法及び薄膜トランジスタの作製方法

【課題】プラズマCVD装置の電極面積が大きくなると、表面定在波の影響が顕著に現れるようになり、ガラス基板に形成される薄膜の膜質や厚さの面内均一性が損なわれるといったことが問題となる。

【解決手段】反応室内にグロー放電プラズマを生成する電極に周波数の異なる二以上の高周波電力を供給する。周波数の異なる高周波電力を供給してグロー放電プラズマを生成し、半導体若しくは絶縁体の薄膜を形成する。好ましくは周波数の異なる高周波電力を供給する場合と、一の周波数の高周波電力を供給する場合とを自在に切替える。周波数の異なる(波長が異なる)高周波電力をプラズマCVD装置の電極に重畳印加することで、プラズマの高密度化と、プラズマの表面定在波効果が生じないように均一化を図る。

(もっと読む)

プラズマ処理装置、プラズマ処理方法及び記憶媒体

【課題】プラズマ処理装置において、チャージングダメージの発生を大幅に改善して、プラズマ処理の安定性および信頼性の向上を実現するとともに、プラズマ処理の面内均一性の向上を実現する。

【解決手段】真空排気可能な処理容器10に上部電極38と下部電極12とが平行に配置され、下部電極12には第1高周波電源32より第1整合器34を介して第1の高周波が印加される。制御部68は、プラズマ生成に寄与する第1の高周波が、プラズマを生成させる第1の振幅を有する第1の期間とプラズマを実質的に生成させない第2の振幅を有する第2の期間とを所定の周期で交互に繰り返すように、第1高周波電源32を制御する。

(もっと読む)

CVD装置を用いた成膜方法

【課題】CVDチャンバーの内壁、電極などに付着するSiO2、Si3N4などの副生成物の量を低減し、クリーニング時間の短縮と、地球温暖化係数の高いガスの放出量低減ができるCVD装置を用いた成膜方法を提供する。

【解決手段】RF電極20と基板を載置する対向電極ステージ18を有するCVD装置10を用いた成膜方法であって、ガス排出経路に配設した排ガス成分を分析する赤外線吸収分析器(FTIR)50と、成膜条件制御装置70とを備え、対向電極ステージ18の温度、及び、RF電極20と対向電極ステージ18との間の電極間隔である成膜条件を変化させて成膜を行い、クリーニングガスを導入して、赤外線吸収分析器50によって、排ガス成分をモニターリングして、所定の排ガス成分が、所定の濃度以下になるまでの排出量を比較して、上記成膜条件の最適条件を得て、この最適条件にて、成膜を実施する。

(もっと読む)

基板処理装置

【課題】 各段の電極間で面内、面間とも均一な基板処理を可能とする。

【解決手段】 被処理基板をプラズマ処理する処理室201と、前記処理室201内に間隔をおいて配置され、前記被処理基板を載置する多段の電極と、前記各段の電極に供給線307、308、309を介して高さ方向に交互に接続され、前記プラズマを生成するための電力を供給する複数の電源とを備える。

(もっと読む)

プラズマ処理装置

【課題】周波数の低いマイクロ波を利用した場合でも、アンテナ部材に複数のスロット列を設けることができるようにする。

【解決手段】処理容器10内に基板Wが収納され、処理容器10内に導入されるマイクロ波により処理ガスがプラズマ化されて基板Wが処理されるプラズマ処理装置1であって、処理容器10内にマイクロ波を導入するアンテナ部材23に、同心円状に配置されるスロット列24,25が複数列設けられ、アンテナ部材23の上部に形成されるマイクロ波の導波箱31の内部に、導波箱内誘電体32が配置され、アンテナ部材23の下部に、処理容器10の天井を覆って配置された天井部誘電体20と、天井部誘電体20とアンテナ部材23の下面との間に配置されたアンテナ下部誘電体35が設けられ、導波箱内誘電体32の誘電率およびアンテナ下部誘電体35の誘電率が、天井部誘電体20の誘電率よりも大きい。

(もっと読む)

成膜装置

【課題】プラズマCVDによって、高い成膜レートで高品質な膜を安定して成膜することができる成膜装置を提供する。

【解決手段】基板の搬送経路を反対方向に折り返し、この折り返し前後の基板を挟むように電極を配置し、かつ、折り返した基板の間に反応ガスを供給して、基板にプラズマCVDによる成膜を行なうと共に、折り返された基板の間にも電極を設けることにより、前記課題を解決する。

(もっと読む)

大気圧グロー放電プラズマを用いる原子層堆積の方法及び装置

処理空間の中で基板(6)の表面に原子層を堆積する装置及び方法。ガス供給デバイス(15、16)が、種々のガス混合物を処理空間(1、2)に供給するためにある。このガス供給デバイス(15、16)は、反応表面部位が前駆体材料分子と反応して、その反応部位を介して基板の表面に付着した前駆体分子の単分子層で覆われた表面を得ることができるように、前駆体材料とともにガス混合物を処理空間に供給するように構成される。その後で、付着した前駆体m分子を反応前駆体部位に変換できる反応剤を含むガス混合物が供給される。プラズマ発生器(10)が、反応剤を含むガス混合物中で大気圧プラズマを発生するためにあり、このプラズマ発生器は、処理空間(1、2)から離れて配置される。  (もっと読む)

(もっと読む)

成膜装置

【課題】プラズマCVDによって、高い成膜レートで長時間の成膜を安定して行なうことができる成膜装置を提供する。

【解決手段】基板の搬送経路を反対方向に折り返し、この折り返し前後の基板を挟むように電極を配置し、かつ、折り返した基板の間に反応ガスを導入して、基板にプラズマCVDによる成膜を行なうと共に、このプラズマCVDによる成膜を行なう成膜室と、基板の搬送経路を折り返す折り返し手段が配置される折り返し室とを、別の空間(部屋)とすることにより、前記課題を解決する。

(もっと読む)

半導体素子の連続的製造装置

【課題】非磁性体の帯状基板を用いても、該帯状基板を十分に大きな力でローラーに押し付けながら搬送でき、ガスゲート部の隙間を小さくすることを可能とし、かつ成膜室間のガスの混合を防いで高品質の半導体素子を製造することが可能な半導体素子の連続的製造装置を提供することにある。

【解決手段】複数の成膜室20の間を接続するガスゲー10内に、帯状基板4を該帯状基板4の長手方向に複数個列設されたローラー2の回転により搬送して次の成膜室20に移送する帯状基板搬送手段を備えた半導体素子の連続的製造装置において、ガスゲート10内を搬送される帯状基板4に近接して電極3をガスゲート10の内部に配置し、電極3と帯状基板4との間に誘電体1を設置し、電極3に直流または交流の電圧を印加して電極3と誘電体1との共働により、非磁性体の帯状基板を用いながら該帯状基板4をローラー2に押し付けて、ガスゲート10部の隙間を小さくした状態で帯状基板4を支持している。

(もっと読む)

プラズマ処理装置

【課題】電極とその上流側または下流側のガス通路を形成する部材との間からのガス漏洩を確実に防止可能なプラズマ処理装置を提供する。

【解決手段】電極20の上流側に通路部材50を設け、その連通路51を放電空間1aに連ねる。電極20の放電空間1aを向く面を誘電部材40の覆部41で覆う。覆部41の通路部材50側の端部から電極20の側へ鍔42を突出させ、通路部材50と誘電部材40との間にはシール材61を介在させる。挟持部材71の挟持部73を鍔42と電極20の間に差し入れ、ネジ部材75を通路部材50を通してねじ受け部72にねじ込む。

(もっと読む)

DLC製膜方法及び製膜装置

【課題】マイクロクラックやピンホールが形成されることなく、樹脂含有物成形品にDLC膜を形成できる方法及び製膜装置を提供する。

【解決手段】真空チャンバ4を減圧して原料ガスを導入した後、電極2,3間に高周波電圧を印加して目標膜厚より薄い膜厚のDLC膜10を形成する製膜工程と、高周波電圧の印加を停止して電極2,3に蓄積された熱を逃がす放熱工程を交互に行うことにより、目標膜厚に達するまで段階的にDLC膜を製膜する。

(もっと読む)

堆積膜形成装置

【課題】良好な電子写真特性を持つ電子写真感光体を、生産性良く製造することが可能な電子写真感光体製造装置を提供する。

【解決手段】反応容器の中に複数の円筒状基体105がそれぞれ設置され、反応容器の側壁を兼ねた放電電極101により囲まれている。そして、仕切板104が、円筒状基体105の被堆積面が互いに直接対向することがないように円筒状基体105同士の間に設けられ、かつ、放電電極101と電気的に接続されている。仕切板104は反応容器より取り外し可能な構成であり、堆積膜形成時における仕切板104の形状と、仕切板104が反応容器から取り外された状態における仕切板104の形状とが異なる。

(もっと読む)

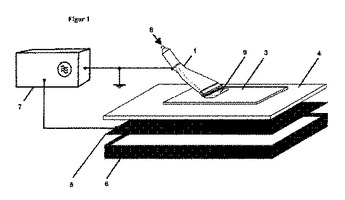

プラズマ支援式の表面処理のための方法及び装置

本発明は、表面を、表面障壁放電により形成される大気圧プラズマを用いて乾式洗浄、活性化、被覆、変性及び生物汚染除去(細菌除去、消毒、滅菌)するための方法及び一連の装置に関する。本発明は、表面を、表面障壁放電により流動状の所定のガス雰囲気内に形成される大気圧プラズマを用いて乾式洗浄、活性化、被覆、変性及び生物汚染除去するために用いられ、誘電体又は強誘電体で覆われた高電圧電極、接地された導電性の接触電極、高電圧供給部及びガス供給部、並びにガス出口開口部を備えたガスノズルを含んでおり、この場合にガスノズルは、接地された接触電極のすぐ近くに配置され、又は、ガスノズルは、接地された接触電極内に組み込まれ、又は、ガスノズルはそれ自体、接地された接触電極として作動するようになっており、かつガス出口開口部は、流出するガス流を接地された接触電極に向けるように構成されている。方法は、ガスノズルを有する接触電極と処理すべき材料とを互いに相対的に運動させることを特徴としている。  (もっと読む)

(もっと読む)

堆積膜形成装置

【課題】電気的特性を犠牲にすることなく、製造コストを下げ、歩留まりよく安定して成膜を行うことができる堆積膜形成装置を提供する。

【解決手段】堆積膜形成装置は、排気配管205及び原料ガス導入管206を備え、内部に複数の円筒状基体207を配置可能であり、かつ真空気密可能な反応容器200と、反応容器200内に電力を供給する高周波電源209とを有している。堆積膜形成装置は、反応容器200内に配置された各々の円筒状基体207同士を仕切り、かつ反応容器200の側壁201に電気的に接続された仕切板211を備えている。高周波電源209は、仕切板211に隣接する各々の円筒状基体207から等しい距離にある給電点Xに接続されている。

(もっと読む)

プラズマ処理装置、アンテナおよびプラズマ処理装置の使用方法

【課題】金属電極の表面に電界が集中することを防止する。

【解決手段】プラズマ処理装置10は、処理容器100と、マイクロ波を出力するマイクロ波源900と、マイクロ波を伝送させる同軸管の内部導体315aと、貫通穴305aを有し、内部導体315aを伝送したマイクロ波を透過させて処理容器100の内部に放出する誘電体板305と、貫通穴305aを介して内部導体315aに連結され、少なくとも一部が誘電体板305の基板側の面に隣接した状態にて誘電体板305の基板側の面から露出した金属電極310とを有する。金属電極310の露出面のうち一面が誘電体カバー320にて覆われている。

(もっと読む)

プラズマ発生装置

【課題】高密度ラジカルソース(プラズマ発生装置)を提供する。

【解決手段】ラジカルソース(プラズマ発生装置)100は従来のICP源に、一部改造を加えたものである。当該改造は円環状の電極10を加えることである。即ち、1.Aに示す通り、筒状の筐体1内部に、プラズマ発生管3とそれを取り巻くコイル4が納められている。筒状の筐体1右側からSUSから成るガス供給管2が挿入され、接続管23と円環状の電極10を介してプラズマ発生管3に接続されている。1.Aのラジカルソース(プラズマ発生装置)100内部を高真空に減圧したのち、ガス供給管2から窒素ガスを供給し、SUSから成るガス供給管2を接地し(固定電位)、コイル4と電極10に高周波を印加したところ、6.6×10-3Paの低圧力で放電が容易に生じた。即ち、円環状の電極10を外した従来のICP源よりも、高密度の窒素ラジカルが生成できる。

(もっと読む)

141 - 160 / 295

[ Back to top ]