Fターム[4K031FA13]の内容

溶射又は鋳込みによる被覆 (8,522) | 後処理 (385) | その他 (34)

Fターム[4K031FA13]に分類される特許

1 - 20 / 34

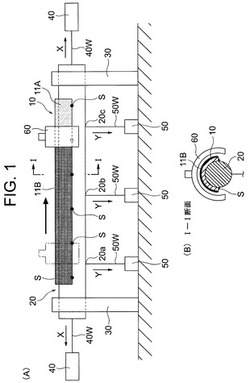

金属管材用プロテクタの製造方法

【課題】耐摩耗性および耐腐食性に優れているとともに、基材に対する被膜の密着性に優れ、撓みが小さくて直線性にも優れた金属管材用プロテクタの製造方法を提供すること。

【解決手段】半円筒形のプロテクタ基材10の外周面に自溶合金を溶射処理して溶射被膜11Aを形成する工程と、プロテクタ基材10の内周面を、円柱状の基台20の外周面に当接させることにより、プロテクタ基材10を基台20に装着し、プロテクタ基材10が装着された基台20に対して、その軸方向に引張力(X)を付与するとともに、基台20の半径方向であってプロテクタ基材10の装着位置とは反対方向に引張力(Y)を付与しながら、高周波誘導加熱によって溶射被膜11Aを再溶融処理することにより、プロテクタ基材10の外周面に自溶合金層11Bを形成する工程とを含む。

(もっと読む)

連続焼鈍炉用ハースロール及び連続焼鈍炉用ハースロールの製造方法

【課題】連続焼鈍炉用ハースロール周面の表面粗度の評価指標として適切な指標を用いることで、ロール周面に対する異物の付着を抑制する。

【解決手段】本発明の連続焼鈍炉用ハースロール10は、ロール周面の周方向の表面粗度が、Rskで0未満であることを特徴とする。これにより、ハースロール10のロール周面の表面粗度の評価指標としてRskを用い、ロール周面の表面粗度をRskで0未満として、適切な粗度に調整できるので、ロール周面に対する異物の付着を抑制できる。

(もっと読む)

溶射皮膜における緻密化層の形成方法、及び溶射皮膜被覆部材

【課題】過大なクラックの発生を防止しつつ、十分な効果が得られる緻密化層を形成し、それ共にコストアップを招かない溶射皮膜における緻密化層の形成方法、及び溶射皮膜被覆部材を提供する。

【解決手段】Al2O3溶射皮膜5の表層6の皮膜組成物を再溶融、再凝固させる高エネルギービームを、Al2O3溶射皮膜5の表面5aへ走査する際に、走査方向へ向けて先行して走査させる先行レーザービーム20と、この先行レーザービーム20と同一軌跡上で追従して走査させる追従レーザービーム21とで構成し、先行レーザービーム20をAl2O3溶射皮膜5の表面5aへ走査させながら照射すると共に、追従レーザービーム21を当該先行レーザービーム20で走査した被照射領域22へ走査させながら重ねて照射し、当該被照射領域22の表層6を緻密化する。

(もっと読む)

溶射皮膜形成方法及び溶射皮膜形成装置

【課題】溶射工程の後のホーニング工程で、溶射皮膜表面に形成される突起部の脱落を抑える方法を提供する。

【解決手段】ワイヤを溶融させた溶融金属を被溶射物の被溶射面に向けて供給して溶射皮膜を形成する溶射工程27と、溶射皮膜の表面に対してホーニング加工を施すホーニング工程31との間に、突起部除去工程29を設ける。突起部除去工程29は、溶射工程27でワイヤが溶融する際に発生した粗大な粒子が溶射皮膜に混入し、溶射皮膜の表面から突出するように形成された、溶融金属を含む突起部を、周囲の溶射皮膜の脱落を伴うことなく除去する。

(もっと読む)

遮熱コーティングの部分補修方法

【課題】耐剥離性の高い補修皮膜を形成する遮熱コーティングの部分補修方法を提供することを目的とする。

【解決手段】遮熱コーティングの部分補修方法は、耐熱合金基材1上に金属結合層2と、ジルコニアを主とするセラミックス層3とが順に形成された部材の前記セラミックス層3の損傷部に、ジルコニアを主とする溶射材を溶射して補修皮膜9を形成する補修皮膜形成工程と、補修皮膜9の周辺のレーザビームの通路となり得る前記セラミックス層3の表面を、レーザ反射能を有する反射材で被覆した後、補修皮膜9の表面にレーザビームを所定条件で照射し、補修皮膜9に縦割れ11を形成する縦割れ形成工程と、を備える。

(もっと読む)

希土類酸化物含有溶射基板の製造方法及び積層板の製造方法

【解決手段】基材に希土類含有酸化物を5mm以下の厚さで溶射した後、基材から該溶射膜を剥離させることを特徴とする厚さ5mm以下の希土類酸化物含有溶射基板の製造方法。

【効果】本発明によれば、成形、焼成、焼結工程なしで、所定寸法の基材に溶射することで希土類含有酸化物セラミックスの薄板を容易に作製することができる。また、基材形状の選択により、多角形状、円盤形状、リング形状、三角形状などさまざまな形状の薄板を容易に作製することが可能である。更に、穴の複数個開いた基材に溶射することで、複数個の穴の開いた溶射薄板を作製することも可能である。

(もっと読む)

溶射方法

【課題】被加工物の品質向上を図るべく、エアノズルの噴出し口近傍に付着する溶射粒子を低減しつつ、溶融直後の溶射粒子の熱による、被加工物の熱変形の発生を防止することができる溶射方法を提供することを課題とする。

【解決手段】溶射ガン2は、ワイヤー粗材50の先端部を中心として回転可能に構成されつつ、被加工物100の筒状部100A内を同軸上に往復移動可能に構成され、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2がアーク放電を開始し、その後溶射ガン2が筒状部100A内を往復移動することで、筒状部100Aの内周面100aに溶射を行う被膜形成工程201と、被膜形成工程201の完了後、アーク放電を開始することなく、回転しつつ「溶射噴霧化用圧縮空気52」が噴出される状態の溶射ガン2が筒状部100A内を往復移動する冷却・清掃工程202と、を備える。

(もっと読む)

溶射粉末の再生方法及び再生溶射粉末

【課題】溶射後に回収された粉末を、密着性、耐酸化性、耐久性に優れる溶射皮膜を形成できる溶射粉末に再生する方法及び再生溶射粉末を提供する。

【解決手段】溶射後の回収粉末に界面活性剤及び水を添加して攪拌し、前記水中に前記回収粉末を分散させる分散工程と、前記水中に分散された前記回収粉末から小径の粉末を除去して、前記水中の前記回収粉末の積算粒度10%粒径を、溶射前の溶射粉末の積算粒度10%粒径以上とする分離工程と、前記分離工程後に、前記回収粉末を乾燥させる乾燥工程とを備える溶射粉末の再生方法。

(もっと読む)

セラミックアブレーダブルコーテイングを有するガスタービン用シュラウド

【課題】隙間から漏出する流体を低減し、タービン効率を向上できる間隙調整部品に用いるセラミックアブレーダブルコーテイングを有するガスタービン用シュラウドを提供する。

【解決手段】ガスタービン用セラミックアブレーダブルコーテイングは、ボンド層,遮熱セラミック層,多孔質セラミックアブレーダブル層(硬さRC15Y:80±3)で構成され、多孔質セラミックアブレーダブル層に機械加工にてスリット溝を設け、スリット溝で分割したセラミックアブレーダブル層の矩形断面の幅が2〜7mmの範囲に設定する。

(もっと読む)

プラズマ溶射システム用のガス分配リング組立体

【課題】プラズマ溶射システム(102)用のガス分配リング(142)組立体(100)を提供する。

【解決手段】本リング組立体は、その内径(148)にガスを流すことのできる複数の開口部を備えたガス分配リング(142)を含む。本リング組立体はまた、ガス分配リング(142)とプラズマ溶射システム(102)の帯電出口(110)との間で該ガス分配リング(142)と軸方向に整列した別個の位置決めリング(144)を含む。

(もっと読む)

溶射のダブルボトム鍋の製造方法

本発明は溶射のダブルボトム鍋の製造方法を公開する。普通のダブルボトム鍋は複合層が脱落する可能性がある。溶射のダブルボトム鍋の製造方法を提供し、そのステップは以下:1)表面粗化:鍋の底でサンドブラストをして、その粗化の程度が5〜50ミリメートルに達する。2)粗化の鍋の表面の底で溶射をし複合層を得る。3)ダブルボトム:金属板をステップ2)のところに位置し、予熱したあと、高圧の複合をへって、ダブルボトムの鍋になる。鍋の底と金属板の間が丈夫に結合することでダブルボトムの底が脱落の問題を解決できる。 (もっと読む)

溶射膜及びその製造方法

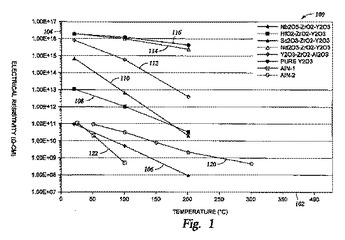

【課題】ハロゲン系腐食性ガス及びこれらのプラズマに対する耐食性と導電性とを兼ね備えた溶射膜及びその製造方法を提供する。

【解決手段】本発明の溶射膜は、酸化イットリウムと、導電性物質とを含有し、この導電性物質の含有率は4.0体積%以上かつ12.0体積%以下であり、この導電性物質は、イットリウム、ケイ素、アルミニウムの群から選択された1種または2種以上であり、粒界に偏析して網目状構造を形成している。

(もっと読む)

保護層の除去方法及び分離方法

【課題】電気伝導性を有さないセラミックスなどの保護層であっても容易に除去できる保護層の除去方法を提供する。

【解決手段】アルミニウムを含む消耗部材2から、この消耗部材を保護する保護層6を除去する保護層の除去方法であって、前記保護層は、多孔質な構造の溶射皮膜で形成されており、前記保護層と前記消耗部材との間に介在する、希土類元素(Sc、La、Ce、Pm及びTbを除く)の酸化物により形成された溶解層4を、前記消耗部材を腐食させない濃度に濃度調整された酸性の水溶液で溶解させることにより、前記保護層6を除去する。

(もっと読む)

酸化イットリウム溶射皮膜の黒色表面の白色化方法および白色酸化イットリウム溶射皮膜被覆部材

【課題】黒色の酸化イットリウム溶射皮膜の表面および/またはその表面の黒色二次再結晶層の表面を白色化させる技術を提案する。

【解決手段】黒色の酸化イットリウム溶射皮膜の表面を、酸素ガスやオゾンガス、亜酸化窒素ガスなどの強酸化性ガスによってシールした状態でレーザビーム照射することによって、黒色の皮膜を白色化するとともに、皮膜の表面を構成する酸化イットリウム粒子を溶融一体化させて二次再結晶層を生成させる。これによって、黒色皮膜の表面に白色の文字、数字、線模様などを描くことができる。

(もっと読む)

溶射被膜形成方法

【課題】新たな問題を引き起こすことなく、ショットブラスト処理、溶射処理に際して用いられるマスキング部材の設置、取り外しの煩雑さを改善できる溶射被膜形成方法を提供する。

【解決手段】サイドハウジングWに溶射を行うに際して、ショットブラスト用マスキング部材2上に溶射用マスキング部材3を設置することとして、溶射工程前に、ショットブラスト用マスキング部材2独自の取り外し作業を不要とする。その一方、溶射処理に伴って付与される溶射熱に関しては、ショットブラスト用マスキング部材2と溶射用マスキング部材3との間に断熱材21を介在させて、その断熱材21により溶射熱がショットブラスト用マスキング部材2に移動することを抑え、ショットブラスト用マスキング部材2が溶射熱により劣化することを抑制する。

(もっと読む)

マスキング部材及びマスキング部材を用いた被膜形成方法

【課題】加工負担を増加させなくても取り外しに伴う被膜の剥離を抑制できるマスキング部材を提供する。

【解決手段】第1,第2マスキング部材2,3を用意し、第2マスキング部材3の孔内周面6aを、第1マスキング部材2の孔内周面5aよりも溶射層8形成領域側に突出させて、第1,第2マスキング部材2,3に対してアンダーカット加工等の特別な加工を施さなくても、その第1,第2マスキング部材2,3の孔内周部をもって実質上のアンダーカット形状を形成する。これにより、溶射層8形成時に、溶射層8が第1,第2マスキング部材2,3の孔内周面5a,6aに付着することを抑え、被膜形成後、当該マスキング部材(第1,第2マスキング部材)を取り外す際、被膜が剥離することを抑制する。

(もっと読む)

遮熱コーティング及びその製造法

【課題】 ガスタービンのような過酷な熱的・化学的環境に暴露される合金部品に使用する遮熱セラミック層の提供。

【解決手段】 遮熱コーティングは、遮熱コーティングの少なくとも一部を衝撃波に付して、基材を実質的に変形させることなく遮熱コーティングに微小亀裂を形成させることを含む一連の段階によって形成された亀裂を含む。

(もっと読む)

溶射皮膜の密着力測定方法及び密着力測定方法に用いるドリル

【課題】溶射皮膜のワーク表面に対する密着力の測定を精度よく行う。

【解決手段】ワークWの表面に形成した溶射皮膜15上に、接着剤を用いてガイド部11の先端接着面11eを接着固定し、このガイド部11の中心部に設けたピン挿入孔にピン13を挿入してワークWを押し付け、溶射皮膜15を剥がして密着力を測定する。その際、密着力の測定に先立って、ピン挿入孔の溶射皮膜側の端部開口からせりあがって入り込んだ接着剤の一部を、先端を平坦にカットしたドリルによって除去しておく。

(もっと読む)

セラミック層の加工法及び加工物品

【課題】透過率の大幅な低減を容易にするセラミック電解質の加工法を提供する。

【解決手段】複数の微小亀裂12を有するセラミック層10を用意する工程と、上記複数の微小亀裂の少なくとも一部に1種以上の被酸化性金属イオンを含有する液体前駆体を浸透させる工程と、セラミック層をpH値が約9以上の塩基に暴露し、被酸化性金属イオンを酸化物に化学転化して、セラミック層のポロシティを減少させる工程とを含む。また、固体酸化物型燃料電池は、アノード、カソード及びアノードとカソードの間に配置されたセラミック電解質を備え、セラミック電解質の微小亀裂の少なくとも一部に1種以上の被酸化性金属イオンを含有する液体前駆体を浸透させ、セラミック電解質をpH値が約9以上の塩基に暴露し、被酸化性金属イオンを酸化物に化学転化して、セラミック電解質のポロシティを減少させる工程を含む方法で加工される。

(もっと読む)

イットリウム含有保護皮膜による半導体処理装置の被覆方法

半導体処理装置に特殊セラミック材料を適用する方法であり、この特殊セラミック材料はハロゲン含有プラズマに耐性である。特殊セラミック材料は、少なくとも1種の酸化イットリウム含有固溶体を含有する。特殊セラミック材料の一部の実施形態は、半導体処理チャンバ内でのアーク放電の可能性を低下させる抵抗率を付与するように改質されている。  (もっと読む)

(もっと読む)

1 - 20 / 34

[ Back to top ]