Fターム[4K042DE05]の内容

Fターム[4K042DE05]に分類される特許

121 - 140 / 224

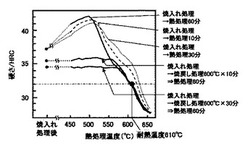

制動安定性に優れた高耐熱ブレーキディスクの製造方法

【課題】ディスク摺動部が適正な焼入れ硬さを有し、走行時のブレーキ制動発熱による硬さ変化(軟質化または硬質化)が少ない、制動安定性に優れた高耐熱ブレーキディスクの製造方法を提供する。

【解決手段】ブレーキディスクとして、高耐熱の低炭素マルテンサイト系Cr含有鋼を用いる。通常の製造方法で製造したCr含有鋼を、900〜1300℃の温度で焼入れ処理し、次いで、焼戻し処理を行い、硬さをHRCで32〜45とする。この時、焼戻し処理温度は、450〜700℃で、かつ、前記焼入れ処理後における鋼の耐熱温度Tmに対して、Tm+100℃以下とする(鋼の耐熱温度Tmとは、焼入れ処理後に60分保持の熱処理を行った場合の、硬さ(HRC)が32以上を維持できる熱処理温度の最高温度)。このように、予め焼戻し処理を行うことで、ブレーキ制動発熱による硬さ変化を少なく抑えることができる。

(もっと読む)

軸受用鋼部品及びその製造方法

【課題】従来よりも転動疲労寿命に優れると共に、強度にも優れた軸受用鋼部品を提供する。

【解決手段】C:0.60〜1.50mass%、Si:0.1〜1.0mass%、Mn:0.1〜1.5mass%およびCr:0.1〜2.0mass%を含み、残部Fe及び不可避的不純物の成分組成とし焼入れ熱処理前の組織はベイナイト及び球状炭化物からなる組織とし、焼入れ後の硬化層表層部における旧オーステナイト粒の平均径を4.0μm以下とする。

(もっと読む)

溶接後熱処理を用いてシーム溶接継手の性能を改善する方法

本発明は、溶接部硬さを低減するとともに溶接部延性および靱性を改善した硬化性鋼および鉄合金のシーム溶接構成物の熱処理方法を提供する。この方法は、シーム溶接部を二次熱源によりマルテンサイト開始温度を超えるが下部臨界温度を超えない温度まで急速に加熱することに続き、ただちにシーム溶接部を空冷させることからなる。本発明の急速な焼戻しは、高強度の焼入れ硬化可能合金のシーム溶接管および他の構造物の生産に特に適する。  (もっと読む)

(もっと読む)

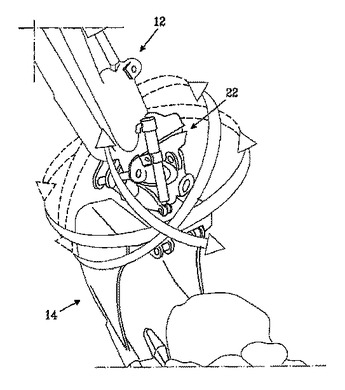

オーステンパダクタイル鉄を用いる土木機械又は材料処理機械用装置の少なくとも部品を製造する方法

掘削機,トラクター,刈取り機,運搬機,クレーン等の土木機械又は材料処理機械(10)のアーム(12)に直接的又は間接的に取り付けられ,それにより,バケット,グラップル,フォーク,振動圧縮機又は刈取り用ヘッド等のツール(14)を機械のアームに対して結合及び/又は位置決め(傾斜及び/又は回転)できるようにするための装置(22)の少なくとも一部品を製造する方法。この方法は,a)非合金又は合金ダクタイル鉄を含む溶融物を作成するステップと,b)前記溶融物から装置(22)の少なくとも一部品を鋳造するステップと,c)装置の前記少なくとも一部品を冷却するステップと,d)装置の前記少なくとも一部品をオーステナイト化するステップと,(e)装置の前記少なくとも一部品を焼入れするステップと,(f)装置の前記少なくとも一部品をオーステンパするステップと,g)装置の前記少なくとも一部品を冷却するステップとを含む。  (もっと読む)

(もっと読む)

低ひずみ焼入れ材の製造方法

【課題】設備維持コストが少なく、冷媒の廃棄コストが不要であり、さらに、不完全焼入れを生じさせることなく、寸法精度の高い焼入れ材を製造することが可能な低ひずみ焼入れ材の製造方法を提供すること。

【解決手段】以下の工程を備えた低ひずみ焼入れ材の製造方法。(イ)鋼材を800〜1200℃に加熱する加熱工程。(ロ)加熱された前記鋼材を、加圧ガス冷却を用いて、0.1〜50℃/secの冷却速度で100〜500℃の等温保持温度まで急冷し、前記等温保持温度で30sec〜120min等温保持する1次冷却工程。(ハ)前記等温保持が終了した後、前記鋼材を室温まで冷却する2次冷却工程。この場合、前記加熱工程の前に、800〜1200℃の浸炭温度で前記鋼材の表面を浸炭処理し、冷却する浸炭工程をさらに備えていてもよい。

(もっと読む)

被覆鋼帯、その被覆鋼帯を製造する方法、その被覆鋼帯を使用する方法、その被覆鋼帯から製造されたプレス加工されたブランク、その被覆鋼帯から製造されたプレス加工された製品、そのようなプレス加工された製品を含む製品

良好に定められた均一な厚さを有する被覆鋼は、有益なものであり、かつ、熱間プレス加工によって製品を製造するのに都合がよい。鋼のような熱間プレス加工によって製造された製品は、その後にスポット溶接ステップを施されるとき、特に都合がよい。  (もっと読む)

(もっと読む)

炭素鋼配管、その製造方法および炭素鋼配管の腐食低減方法

【課題】金属組織の溶出が少なく耐食性に優れた炭素鋼配管が得られ、その炭素鋼配管を簡易な処理工程により製造でき、さらに腐食生成物の発生量を効果的に低減できる炭素鋼配管、その製造方法および炭素鋼配管の腐食低減方法を提供する。

【解決手段】放射性物質を含有する流体を流通させる炭素鋼配管において、上記炭素鋼配管の金属組織の結晶粒径が1μm以上10μm以下の範囲に制御されていることを特徴とする炭素鋼配管である。

(もっと読む)

優れた歪みエージング抵抗を有する低降伏比ジュアル相鋼ライン管

鋼組成、およびそれからジュアル相鋼を製造する方法について示した。少なくとも一つの実施例では、ジュアル相鋼は、重量比で、約0.05%から約0.12wt%の量の炭素と、約0.005wt%から約0.03wt%の量のニオブと、約0.005wt%から約0.02wt%の量のチタンと、約0.001wt%から約0.01wt%の量の窒素と、約0.01wt%から約0.5wt%の量の珪素と、約0.5wt%から約2.0wt%の量のマンガンと、を有し、モリブデン、クロム、バナジウムおよび銅の総量は、約0.15wt%未満である。個の鋼は、フェライトで構成された第1の相と、炭化物、パーライト、マルテンサイト、下部ベイナイト、粒ベイナイト、上部ベイナイト、および変質上部ベイナイトからなる群から選定された、1または2以上の成分を有する第2の相と、を含む。第1の相中の溶質炭素量は、0.01wt%以下である。  (もっと読む)

(もっと読む)

冷間鍛造性および結晶粒粗大化防止特性に優れた肌焼鋼およびそれから得られる機械部品

【課題】従来鋼であるJIS規格のSCM420Hに比べて、冷間鍛造時の変形抵抗が低減されているが、結晶粒粗大化防止特性は良好に維持されている肌焼鋼を提供すること。

【解決手段】C:0.1〜0.3%、Si:0.1%以下、Mn:0.6%以下、P:0.03%以下、S:0.02%以下、Cr:1.25〜2%、Al:0.1%以下、Ti:0.07%以下、B:0.0005〜0.005%、およびN:0.008%以下を含有し、且つ次式:0.01≦[Ti]−3.42[N]≦0.05を満たし、残部がFeおよび不可避不純物からなり、直径が0.01〜0.2μmであるTiC析出物の個数が5〜30個/μm2である肌焼鋼。

(もっと読む)

環状部材の拘束焼入方法

【課題】容易に、十分な拘束の効果を確保するとともに、焼入硬化処理の処理効率を向上させることが可能な環状部材の拘束焼入方法を提供する。

【解決手段】環状部材である軸受軌道輪10の拘束焼入方法は、加熱工程、第1冷却工程、拘束工程および第2冷却工程を備えている。加熱工程では、軸受軌道輪10がA1点以上の温度に加熱され、第1冷却工程では、MS点以下の第1冷却温度まで冷却され、拘束工程では、拘束部材30により拘束され、第2冷却工程では、拘束開始温度よりも低い第2冷却温度まで、拘束されつつ冷却される。そして、拘束工程および第2冷却工程では、外周面11および一方の端面12Cにおいて接触することなく、一方側の稜線部14Cにおいて、拘束部材30と軸受軌道輪10とが接触し、かつ他方の端面12Dにおいて軸受軌道輪10と拘束部材30とが接触するように軸受軌道輪10が拘束される。

(もっと読む)

環状部材の拘束焼入方法

【課題】容易に、十分な拘束の効果を確保するとともに、焼入硬化処理の処理効率を上昇させ、環状部材の生産コストを抑制することが可能な環状部材の拘束焼入方法を提供する。

【解決手段】環状部材である軸受軌道輪10の拘束焼入方法は、加熱工程と、第1冷却工程と、拘束工程と、第2冷却工程とを備えている。加熱工程では、軸受軌道輪10がA1点以上の温度に加熱される。第1冷却工程では、軸受軌道輪10が、MS点以下の第1冷却温度まで冷却され、拘束工程では、拘束部材30により拘束され、第2冷却工程では、拘束開始温度よりも低い第2冷却温度まで、拘束されつつ冷却される。そして、拘束工程および第2冷却工程では、軸受軌道輪10の外周面11および端面12において、軸受軌道輪10と拘束部材30とが接触することなく、稜線部14において、軸受軌道輪10が拘束される。

(もっと読む)

スチール製レールの熱処理方法およびそれに用いる熱処理装置

【課題】スチール製レールの熱処理方法及び該熱処理方法に用いる熱処理装置を提供する。

【解決手段】下記のステップ(1)、(2)及び(3)で構成される。(1)圧延後の高温スチール製レールを連続移送しながら、高温矯正を行うステップ、(2)矯正後のレールに対して、ジェット空冷方式によりレール頭頂部およびレール基底部を強制的に冷却する第一熱処理を行うステップ、および(3)第一熱処理したレールに対して、該レール頭頂部を850〜950℃に加熱し、次いで、ジェット空冷方式により、該レール頭頂部を該レール基底部に近い温度まで強制的に冷却する第二熱処理を行うステップ。 二度の急速冷却中にスチール製レールに相転移が生じ、微細な金属組織構造を得ることができる。レールに二回目の熱処理がなされる時はレールウェブとレール中間部は既に高温になっているので、再加熱のエネルギー消費量が少なくなる。

(もっと読む)

耐摩耗性および延性に優れたパーライト系レールの製造方法

【課題】鋼の成分、仕上げ圧延時の反力比、及び仕上げ圧延後の熱処理条件を制御することにより、レールの頭部の組織を微細化し、硬度を所定の範囲に収め、レールの耐摩耗性と延性を向上させる。

【解決手段】質量%で、C:0.65〜1.20%、Si:0.05〜2.00%、Mn:0.05〜2.00%を含有していて残部がFeおよび不可避的不純物からなる鋼片に対して、少なくとも粗圧延及び仕上げ圧延を行うことによりパーライト系レールを製造する方法において、前記仕上げ圧延において、レール頭部表面が900℃以下〜Ar3変態点もしくはArcm変態点以上の温度範囲で、頭部の累積減面率を20%以上、かつ、反力比1.25以上とする圧延を行い、その後、仕上げ圧延後のレール頭部表面を、冷却速度2〜30℃/secで少なくとも550℃まで加速冷却又は自然放冷することを特徴とする。

(もっと読む)

鋼部材の冷却方法

【課題】高温熱処理後の歪み発生を従来よりも抑制することができる鋼部材の冷却方法を提供すること。

【解決手段】鋼部材をオーステナイト化温度以上に昇温する熱処理を行った後に上記鋼部材を冷却する方法において、鋼部材の冷却開始から所定の期間は、雰囲気ガスを大気圧よりも低く減圧した状態で冷却する減圧冷却を行う。減圧冷却は、雰囲気ガスを大気圧よりも低く減圧した状態で、該雰囲気ガスを撹拌しながら行うことが好ましい。減圧冷却は、少なくとも、鋼部材の組織変態がすべて完了するまで行うことが好ましい。減圧冷却における雰囲気ガスの減圧状態は、0.1bar〜0.65barの範囲とすることが好ましい。

(もっと読む)

合金鋼の製造方法

【課題】大断面を有する型材であっても、強度、靱性及び寸法精度の高い合金鋼を製造することが可能な合金鋼の製造方法を提供すること。

【解決手段】臨界冷却速度がCである合金鋼を焼入れ温度Taに加熱する加熱工程と、表面温度が温度Ts(Ms+100℃≦Ts(℃)≦Ms+350℃、Ms:マルテンサイト変態開始温度(℃))になるまで、かつ、中心部の平均冷却速度C1がC以上となるように冷却する冷却工程Aと、表面温度が温度Tf(Ms-200℃≦Tf(℃)≦Ms+300℃。Tf<Ts。)になるまで、かつ、その中心部の平均冷却速度C2がC1×0.8以上になるように冷却する冷却工程Bと、中心部が未変態であり、かつ断面内の温度差が100℃以下になるまで、中間保持温度Tb(Ms≦Tb(℃)≦Ms+300℃)で保持する保持工程と、中心温度が温度Te(≦Ms-80℃)となるまで、合金鋼を急冷する冷却工程Cと、焼戻し工程とを備えた合金鋼の製造方法。

(もっと読む)

耐摩耗性および延性に優れたパーライト系レールの製造方法

【課題】鋼の成分、仕上げ圧延条件を制御し、未再結晶オーステナイト組織を残留させ、かつその後の熱処理条件を制御することにより、レールの頭部の組織を微細化し、硬度を所定の範囲に収め、レールの耐摩耗性と延性を向上させる。

【解決手段】C:0.85〜1.40%、Si:0.05〜2.00%、Mn:0.05〜2.00%を含有していて残部がFeおよび不可避的不純物からなるレール圧延用鋼片に対して、少なくとも粗圧延及び仕上げ圧延をレールを製造する。仕上げ圧延において、レール頭部表面温度がArcm点未満〜700℃以上の温度範囲において、頭部の累積減面率を20%以上とする圧延を行い、圧延終了直後のレール頭部表面に未再結晶オーステナイト組織を面積比率で50%以上生成させ、その後、仕上げ圧延後のレール頭部表面を仕上げ圧延終了後200sec以内で冷却速度5〜50℃/secで少なくとも550℃まで加速冷却する。

(もっと読む)

鋼管の製造方法および鋼管製造設備列

【課題】鋼管の製造方法およびそれに好適な鋼管製造設備列を提供する。

【解決手段】素材鋼管に加熱処理を施し、ついで、冷却処理を施しに当り、素材鋼管外表面のほぼ全周に亘り接触可能に配設された複数の金属製ロールで構成される冷却用ロールからなる冷却手段を利用する。これにより、急冷を施しても、反りがない鋼管を容易にしかも安定して製造できる。また、同一組成の素材から、各種の特性を有する鋼管を自由に、しかも安定して作り分けることができる。なお、冷却用ロールは、複数段配設することが好ましい。冷却用ロールによる冷却に加えて水冷却を付加してもよい。また、金属製ロールは、冷媒で内部を冷却されたロールとすることが好ましい。さらに、加熱処理後に縮径圧延を施してもよい。

(もっと読む)

焼入硬化方法、機械部品の製造方法および機械部品

【課題】JIS規格SUJ2からなり、窒素富化層が形成された被処理物を、不完全焼入組織を発生させることなく焼入硬化する焼入硬化方法を提供する。

【解決手段】焼入硬化方法は、JIS規格SUJ2からなり、窒素富化層が形成された被処理物を、A1点以上の温度からMS点以下の温度まで冷却することにより焼入硬化する焼入硬化方法である。当該焼入硬化方法は、A1点以上の温度からMS点以下の温度まで冷却する冷却工程における750℃から300℃までの平均冷却速度が、以下に示す式(1)で定義されるRよりも大きくなるように、被処理物が冷却される。

R=133.4899−0.1253T+23.5957CN+342.8263CN2・・・(1)

T:冷却前の保持温度、CN:被処理物中の窒素濃度

(もっと読む)

車輪支持用転がり軸受ユニット及びそのハブ輪の製造方法

【課題】ハブ輪に内輪がかしめ固定される車輪支持用転がり軸受ユニットのハブ輪を、必要な転がり疲れ寿命及びかしめ加工性を備えつつ、精度よく製造する。

【解決手段】車輪支持用転がり軸受ユニットのハブ輪10を、C含有率が0.45質量%以上0.70質量%以下の鋼からなる素材を所定形状に加工する第一の処理と、かしめ加工が施される端部14に対して、誘導加熱によりAc1変態点以上に加熱保持し、その後、下部臨界冷却速度未満の速度で冷却することにより、かしめ加工が施される端部14のオーステナイト結晶粒度を6以上、表層部の硬さをHv200以上Hv300以下にする第二の処理と、内輪軌道面10aとなる部分に対して、高周波焼入れ及び焼戻しを施す第三の処理と、を行うことで製造する。

(もっと読む)

合金鋼

【課題】焼入れ時の冷却速度が相対的に遅い場合であっても、高い焼入れ性、高い靱性、及び大きな焼戻し軟化抵抗を維持することが可能な合金鋼を提供すること。

【解決手段】C:0.40〜0.60mass%、Si:0.02〜2.00mass%、Mn:0.50〜2.00mass%、Cu:1.00mass%以下、Ni:0.01〜2.00mass%、Cr:3.00〜6.00mass%、Mo:0.05〜6.00mass%、W:10.00mass%以下、V:0.10〜2.00mass%、Co:5.00mass%以下を含み、残部が実質的にFe及び不可避的不純物からなり、さらに、前記不可避的不純物の中で、P≦0.050mass%、S≦0.020mass%、Al≦0.050mass%、O≦0.0100mass%、N≦0.0200mass%に制限し、かつ、3.00≦Weq≦10.00、Mt≧190、Mt2≧15、PN≦11である合金鋼。但し、Weq=2Mo+W。Mt=300C+15Mn+Cu+20Ni+2Cr+Mo+0.5W+0.2V。Mt2=15Mn+Cu+20Ni。PN=Cr+3Mn+2Ni+Cu。

(もっと読む)

121 - 140 / 224

[ Back to top ]