Fターム[4K051BH01]の内容

炉の外套、ライニング、壁、天井 (3,668) | ライニングの検知又は測定 (42) | 炉内耐火物損耗量の測定 (29)

Fターム[4K051BH01]に分類される特許

1 - 20 / 29

ロータリーキルンの炉壁補修方法

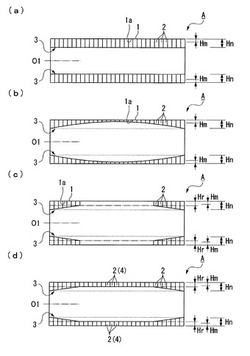

【課題】損傷が比較的大きな耐火物のみを交換して炉壁の補修を行うことを可能にするロータリーキルンの炉壁補修方法を提供する。

【解決手段】平面視台形状の耐火物2を円筒状の胴体1の内周面1aを被覆するように複数並設して形成したロータリーキルンAの炉壁3を補修する方法であって、耐火物2の初期の厚さをHnとし、補修を要する管理値として予め設定される耐火物2の厚さをHmとし、Hn>Hr>Hmの関係を満たす耐火物2の厚さHrを予め設定し、厚さが管理値Hmを下回る耐火物2が検知された際に、厚さHrを下回る耐火物2を撤去して炉壁3を部分的に解体し、この耐火物2を撤去した部分に、厚さがHrの新たな耐火物4(2)を設置して炉壁3を補修するようにした。

(もっと読む)

混銑車における耐火物の残厚測定方法

【課題】混銑車の内部に施工した耐火物の残厚を非常に簡単に測定することができる。

【解決手段】測定範囲X内の任意の箇所に第1穿孔15を形成する。第1穿孔15の軸線に対して±6°を超えない範囲で第1穿孔15から径方向に離れた別の箇所に第2穿孔16を形成する。第1穿孔15から径方向とは直行する方向に離れた別の箇所に第3穿孔17を形成する。第2穿孔16から径方向とは直行する方向に離れ且つ第3穿孔17の移動量に合わせた別の箇所に第4穿孔18を形成する。第1穿孔15〜第4穿孔18のそれぞれに棒部材10a〜10dを差し込む。第1棒部材10aと第2棒部材10bとに第1治具11aを設置する。第3棒部材10cと第4棒部材10dとに第2治具11bを設置する。第1治具11aと第2治具11bとを連結材12で結ぶ。連結材12から耐火物9までの距離を測定して、測定範囲X内の耐火物9の残厚を求める。

(もっと読む)

レンガ厚み測定方法

【課題】コークス炉や精錬炉などにおける高温のレンガの厚みを簡便で精度よく測定することができるレンガ厚み測定方法を提供する。

【解決手段】レンガ13にアンテナ12から電磁波を放射して、屈折率の異なる材質14の境界面での電磁波の反射をアンテナ12で受信して、電磁波がレンガ13の背面で反射して受信アンテナ12に戻ってくるまでの時間tとレンガ13の電磁波伝播速度vから熱間でレンガ厚みを測定する方法において、アンテナ12とレンガ13の間に4〜300mmの厚さの断熱層16を充填させることを特徴とするレンガ厚み測定方法。

(もっと読む)

コークス炉の炭化室の壁面測定方法、コークス炉の炭化室の壁面測定装置、及びコンピュータプログラム

【課題】 コークス炉の炭化室の炉壁に対して炉長方向に移動させながらレーザ光を照射し、レーザスポットの画像と炉壁の画像とを重畳させた画像から壁面の凹凸量を測定するに際し、レーザスポットの画像を正確に抽出する。

【解決手段】 壁面観察装置100によって、炭化室11の炉壁14に対して奥行方向に移動しながらレーザ光を照射し、レーザスポット42の画像が重畳された「炉壁14の画像」を取得する。このとき、レーザスポット42の奥行方向に延びる線分(レーザ線分601)の幅(炭化室11の高さ方向の長さ)が、耐火煉瓦の目地602の幅よりも短くなるようにレーザ光を照射する。そして、レーザスポット42の奥行方向に延びる線分(レーザ線分601)として想定される幅と同じ幅の高輝度領域の輝度だけを元の輝度よりも高くするレーザ線分強調処理を実行した上で、レーザ線分601を追跡するレーザ線分追跡処理を実行する。

(もっと読む)

炉底の侵食ラインの推定方法および炉底構造

【課題】炉底レンガの平衡損耗ライン精度よく予測し、炉底レンガの構造を適切に設計する。

【解決手段】(i)炉底レンガの初期構造を与え格子を生成させること、(ii)炉内に金属溶融体を収容したときの物質収支式、運動量収支式および、レンガを含めた全領域のエネルギー収支式にもとづいて、レンガ温度分布と金属溶融体の流動と温度分布とを算出すること、(iii)時間の進展に伴う各格子の温度分布を求めること、(iv)その温度分布に基づいて、限界温度を超えた格子のレンガを損耗したと判定すること、(v)損耗と判定されたレンガと溶銑との置き換えを行うこと、(vi)炉芯コークスの下端レベル、形状を、力学的バランスに基づいて算出し、通液抵抗として反映させること、及び(vii)(ii)項から(vi)項までの操作を繰り返えすことによって、炉底レンガの損耗経緯と平衡損耗ラインとを推定する。

(もっと読む)

耐火物厚み測定方法及び装置

【課題】炉体内面に施された耐火物の残厚を、簡便に高精度に測定する方法を提供する。

【解決手段】鉄皮6内面に耐火物7が施された停機中の炉体5内部から、耐火物厚みtを測定する耐火物厚み測定方法で、炉体5内部の耐火物7表面に沿って高速中性子線源2と中性子検出器3を配置し、高速中性子線源2から照射される高速中性子の一部が、鉄皮6と線源2及び中性子検出器3の背面に配置した金属板4の間で多重反射されて耐火物7中で熱中性子に変化する一方、照射した高速中性子が耐火物形成物質中の軽元素に衝突して減速し、弾性散乱して戻ってくる熱中性と共に、これらの熱中性子を中性子検出器3で計数して耐火物7中の軽元素の量を求め、この軽元素の量と予め測定して求めておいた耐火物7中の軽元素の量を比較演算することにより耐火物厚みtを求める。

(もっと読む)

溶鉄容器の耐火物の管理方法

【課題】溶鉄容器からの溶鉄の漏出を確実に防止することができると共に、計画的に溶鉄容器の耐火物の管理運用を行うことができるようにする。

【解決手段】各チャージの目標残厚を設定する。操業を行った際に耐火物に与える負荷に応じて操業のランクを設定する。実測した耐火物の残厚が目標残厚よりも大きい場合、次回のチャージにおける操業のランクを任意のランクに設定する。実測した耐火物の残厚が目標残厚よりも小さい場合、次回のチャージにおける操業のランクを耐火物に対して負荷の小さくなるランクに設定する。実測した耐火物の残厚又は推定した耐火物の残厚と、上記で設定したランクとを用いて次回のチャージを行った場合の耐火物の予想残厚を求める。予想残厚が終点判定基準よりも大きい場合、溶鉄容器を次のチャージにも使用する。予想残厚が終点判定基準よりも小さい場合、溶鉄容器を修理に出す。

(もっと読む)

耐火物寿命予測方法、及び耐火物残厚推定方法

【課題】ウェア耐火物の寿命を容易にかつ精度よく予測可能な耐火物寿命予測方法の提供。

【解決手段】真空脱ガス炉1を構成するウェア耐火物21とパーマネント耐火物20との間に熱電対31を設置し、熱電対31で測定したウェア背面温度とウェア耐火物21の残厚との関係を表す温度残厚関係データをデータベースとして構築し、さらに、ウェア背面温度とチャージ回数との温度チャージ回数関係データを更新しながら構築し、温度残厚関係データと温度チャージ回数関係データとに基づいて、ウェア耐火物21が寿命の残厚となるウェア背面温度に達するチャージ回数を予測する。

(もっと読む)

耐火材残厚計測用プレート及び耐火材残厚計測方法

【課題】溶融炉の内壁に設置された耐火材の残厚を、多数の計測点において、安価に、容易に、正確に行える耐火材の残厚計測用プレート及び残厚計測方法を提供する。

【解決手段】内側の壁部13に耐火材5を配置した溶融炉の前記耐火材5の残厚を計測する残厚計測用プレート1Aであって、前記残厚計測用プレート1Aを、前記壁部13に配置した耐火材5に埋没するように固定し、かつ、前記耐火材5の摩耗により露出する前記プレートの露出部4の長さと、前記耐火材5の残厚hとが対応関係にあること利用して耐火材5の残厚hを計測する。

(もっと読む)

溶鉄容器の耐火物の管理方法

【課題】溶鉄容器からの溶鉄の漏出を確実に防止することができると共に、計画的に溶鉄容器の耐火物の管理ができて当該耐火物を出来る限り限界まで使用することができるようにする。

【解決手段】溶鉄容器の使用する前に監視部位、溶損因子を決定し、単位量の溶損因子を付与したときの監視部位の溶損量を求めると共に、監視部位の1チャージ当たりの溶損量を求める。耐火物の厚みによる終点判定基準を定める。溶鉄容器の使用中においては、実測した耐火物の残厚が推定した耐火物の残厚よりも小さい場合、その差分に応じて補修を行う。実測した耐火物の残厚が推定した耐火物の残厚よりも大きい場合、溶鉄容器の予定使用回数の見直しを行う。次のチャージおける使用回数が予定使用回数よりも大きい場合、溶鉄容器を修理に出す。次のチャージにおける使用回数が予定使用回数よりも小さい場合は、溶鉄容器を次のチャージにも使用する。

(もっと読む)

容器壁状態の管理方法、装置、及びコンピュータプログラム

【課題】容器の外壁表面の所定領域を一部期間のみ測温したデータに基づいて、その所定領域に対応する容器壁内壁の容器壁状態(例えば損耗状態)を、広範囲に精度良く推定し、容器壁状態を高精度に管理できるようにする。

【解決手段】前記容器の外壁表面に設定した解析エリアを分割した各領域の温度をサーモグラフィによって計測する手順と、前記各領域の温度と前記解析エリアの平均温度との差であるサーマルコントラストを算出するサーマルコントラスト算出手順と、前記サーマルコントラスト算出手順で算出される前記各領域でのサーマルコントラストのピーク時間を、短い計測時間から全体の温度変化を推定して求めるピーク時間取得手順と、前記ピーク時間取得手順で求められる前記各領域でのサーマルコントラストのピーク時間に基づいて、前記解析エリアにおけるサーマルコントラストのピーク時間分布を求めるピーク時間分布取得手順とを有する。

(もっと読む)

溶融炉の炉底耐火物浸食検知方法とその装置、前記検知方法を用いた炉底耐火物浸食監視方法

【課題】メタル層を除去することなく、簡単に且つ正確に炉底耐火物の侵食量を測定することができ、適性な運転計画を立てることができる溶融炉の炉底耐火物浸食検知方法を提供する。

【解決手段】炉内に投入された被処理物を溶融処理することにより、炉底にスラグ層22と、その下方にメタル層23とが堆積された溶融炉10にて、炉底耐火物18の侵食量を測定する溶融炉の炉底耐火物浸食検知方法において、予めスラグ温度−炉底耐火物温度の相関関係と、前記炉底耐火物の侵食速度式を求めておき、溶融炉の運転中に、前記スラグ層のスラグ温度を計測し、該計測されたスラグ温度から前記スラグ温度−炉底耐火物温度の相関関係に基づいて耐火物温度を推定し、該推定した耐火物温度から前記侵食速度式を用いて炉底耐火物の侵食量を算出し、この侵食量に基づいて溶融炉の運転計画を修正する。

(もっと読む)

溶融炉の監視方法、並びに該溶融炉の測定器具及び監視装置

【課題】炉底耐火物の侵食量とスラグ層及びメタル層の厚さを簡単に且つ正確に測定することができる溶融炉の監視方法、並びに該溶融炉の測定器具及び監視装置を提供する。

【解決手段】長尺方向に複数の孔部が形成された棒状部材からなる測定器具1を用い、測定基準となる時点にて、測定口31から測定器具を垂直方向に挿入し炉底から測定口近傍の基準位置までの距離H0を予め測定しておき、所定時間運転した後、同様にして炉底から基準位置までの距離H1を測定し、これらの測定距離H0、H1の差から炉底耐火物の侵食量を算出するとともに、測定器具挿入時、棒状部材を金属薄材で被覆した測定器具を炉底まで挿入し、該金属薄材が溶融して孔部に溶融スラグ或いは溶融メタルが流入した後、該測定器具を引き抜いてスラグ又はメタルが存在する孔部長さを測定することによりスラグ層及びメタル層の厚さを求める。

(もっと読む)

コークス炉における耐火物のプロファイル測定方法及び前記耐火物の損耗量測定方法

【課題】コークス炉における炉壁および炉底の耐火物の損耗量を簡易な方法で測定可能とするコークス炉における耐火物のプロファイル測定方法および耐火物の損耗量測定方法を提供する。

【解決手段】耐火物を炉壁及び炉底に設置したコークス炉1における耐火物のプロファイル測定方法であって、コークスを押し出した後、耐火物が赤熱している状態で耐火物およびその近傍に配置された基準点を含んで撮像し、該撮像は同一対象に対して撮影角度を異にした複数の画像を撮像するものであり、その画像データを取得して前記耐火物のプロファイルを算出する。

(もっと読む)

トピードカー内部の耐火物ライニングの溶損度合いの判定方法

【課題】容易に実施が可能であり、従来以上に確実にトピードカーの耐火物ライニングの厚さを検知して、耐火物ライニングの溶損度合いを判定できる、トピードカー内部の耐火物ライニングの溶損度合いの判定方法を提供すること。

【解決手段】トピードカー内部の耐火物ライニングの厚さの判定方法であって、トピードカー内に溶銑を充填してからt1(時間)後、t2(時間)後(ただしt1<t2)にトピードカーの外壁温度T1(℃)、T2(℃)を測定し、該T1(℃)、T2(℃)の平均値であるT(℃)と、外壁温度の時間変化δT(℃/時間)=(T2−T1)/(t2−t1)の絶対値である|δT|(℃/時間)が、それぞれ所定の値以下の場合を、トピードカー内部の耐火物ライニングの厚さが所定値以上であると判定することを特徴とするトピードカー内部の耐火物ライニングの溶損度合いの判定方法を用いる。

(もっと読む)

耐火物ライニング残存厚さ判定方法および装置

【課題】容易に実施が可能であり、従来以上に確実にトピードカー内部の耐火物ライニングの残存厚さを判定できる耐火物ライニング残存厚さ判定方法および装置を提供すること。

【解決手段】トピードカー内部の耐火物ライニングの残存厚さを判定する耐火物ライニング残存厚さ判定方法であって、トピードカー内の溶銑排出タイミングの前後(排出前t1(分)、排出後t2(分))でそれぞれ測定したトピードカー外壁温度(T1(℃)、T2(℃))に基いて、前記耐火物ライニングの残存厚さを判定する。

(もっと読む)

取鍋の漏鋼防止方法

【課題】 取鍋に収容された溶鋼が二次精錬中や鋳造中などに取鍋鉄皮を融解して漏洩することを、確実に且つ安価に防止することのできる、取鍋の漏鋼防止方法を提供する。

【解決手段】 本発明の取鍋の漏鋼防止方法は、溶鋼7を収容した取鍋1の鉄皮2の温度を赤外線放射温度計5で測定し、測定した温度または測定した温度上昇速度が予め設定したそれぞれの閾値以上である場合には、警報を発報するとともに取鍋内の溶鋼上に存在するスラグ8に耐火物溶出抑制剤11を添加する。

(もっと読む)

耐火物のプロファイル測定方法及び耐火物の厚み測定方法

【課題】耐火物を内張りした溶融金属収容体における耐火物の残存厚みを測定可能とする耐火物のプロファイル測定方法および耐火物の厚み測定方法を得る。

【解決手段】耐火物を内張りした溶融金属収容体における前記耐火物のプロファイル測定方法であって、前記溶融金属収容体に溶融金属を収容した後、前記溶融金属を前記溶金属収容体より排出し、前記耐火物が赤熱している状態で前記耐火物およびその周囲に配置された基準点を含んで撮像し、該撮像は同一対象に対して撮影角度を異にした複数の画像を撮像するものであり、その画像データを取得して前記耐火物のプロファイルを算出する。

(もっと読む)

混銑車炉体の耐火物ライニング層厚みの判定方法

【課題】 使用中の混銑車において、混銑車炉体の耐火物ライニング層の厚みが基準値以上か否かを確実に検知することのできる判定方法を提供する。

【解決手段】 収容していた溶銑を混銑車炉体から排出した後、該混銑車炉体の鉄皮表面温度を、前記排出から時間t1 (分)だけ経過した時点及び時間t2 (分)だけ経過した時点で測定し、時間t1 だけ経過した時点で測定した表面温度T1 (℃)と、時間t2 だけ経過した時点で測定した表面温度T2 (℃)と、時間t1 (分)と、時間t2 (分)とから、下記の(1)式によって算出される鉄皮表面温度の時間変化δTの絶対値が0.8℃/分以下であるときに前記混銑車炉体の耐火物ライニング層の厚みが所定値以上であると判定する。

δT=−(T2−T1)/(t2−t1)…(1)

(もっと読む)

耐火物の厚み測定用端子及び耐火物の厚み測定方法

【課題】機械装置によって測定用端子を耐火物に押し付けることなく、耐火物の厚みを正確に測定する。

【解決手段】筒状の本体2内に、測定対象である耐火物側から順に、耐火物と同質の材料からなる接触体11、圧電素子12、電極14が配置され、バネ18によって、圧電素子12は接触体11側に付勢され、接触体11と密着している。接触体11の測定用端面11bは、本体2の端面から露出している。耐火物を測定する際には、接触体11の測定用端面11bを、耐火物の表面に接着剤によって接着する。

(もっと読む)

1 - 20 / 29

[ Back to top ]