Fターム[4M104BB13]の内容

Fターム[4M104BB13]の下位に属するFターム

Fターム[4M104BB13]に分類される特許

1,361 - 1,380 / 1,522

電界効果型トランジスタ

【課題】 ソース、ドレイン、ゲート電極、有機半導体層などを形成する場合に印刷法、インクジェット法などの簡便な方法によって形成しても、ON/OFF比が良好な素子を実現する。また、短チャネルを実現することにより、動作電流が大きく、且つ素子間の特性のばらつきの少ない有機材料を用いた電界効果トランジスタを安価に提供する。

【解決手段】 少なくとも支持基板、ソース電極、ドレイン電極、活性層、絶縁層、ゲート電極からなり、ソース電極およびドレイン電極が同一平面内に形成され、前記ソース電極、ドレイン電極に隣接して隔壁が設けられてなる間の幅が少なくとも前記活性層にて電気的に接続されてなる活性層として有機物を用いた電界効果型トランジスタ素子において、前記の隔壁の高さがソース−ドレイン間とその他の箇所において、高さが異なる。

(もっと読む)

二重仕事関数金属ゲート構造体及びその製造方法

【課題】半導体素子及びその製造方法を開示する。

【解決手段】この半導体素子は単一金属膜をフッ素及び/または炭素で選択的にドーピングすることによって形成される二重仕事関数の金属ゲート電極を有する。

(もっと読む)

ショットキーバリアダイオード及びダイオードアレイ

【課題】耐圧が高く且つオン抵抗が低い上に、チップ面積が小さいショットキーバリアダイオード及びダイオードアレイを実現できるようにする。

【解決手段】導電性のシリコン基板2の上にバッファ層3と、アンドープの窒化ガリウムである第1の半導体層4と、アンドープのアルミニウム窒化ガリウムである第2の半導体層5とが順に形成されている。第2の半導体層5の上には、ショットキー電極6とオーミック電極7とが互いに間隔をおいて形成されている。第2の半導体層5と第1の半導体層4とバッファ層3とを貫通して、n+−Si基板2に達するビア8が形成されており、オーミック電極7とn+−Si基板2とは電気的に接続されている。n+−Si基板2の裏面には裏面電極1が形成されており、オーミック電極7は基板2の裏面に引き出されている。

(もっと読む)

半導体発光素子及びその製造方法

半導体発光素子は、発光機能を有する半導体基板(2)とアノード電極(3)とオーミックコンタクト領域(4)と合金化阻止用の光透過層(20)と金属光反射層(5)と導電性支持基板(8)とを有する。前記光透過層(20)は絶縁性を有する材料から成り、前記半導体基板(2)と前記金属光反射層(5)との合金化を阻止する機能を有する。オーミックコンタクト領域(4)は光透過可能な厚みに形成される。前記半導体基板(2)から発生した光は前記光透過層(20)を通って前記金属光反射層(5)で反射し、且つ前記オーミックコンタクト領域(4)を通って前記金属光反射層(5)で反射する。この結果、半導体発光素子の発光効率が高くなる。 (もっと読む)

配線装置

【課題】レーザ光によって加工を行う際に、被加工部分以外の部分が悪影響を受けない配線装置を提供する。

【解決手段】基板301上に、シリコン酸化膜からなる下部絶縁層302と、Alからなる下部配線層303と、ポリイミドからなる上部絶縁層304と、Alからなる上部配線層306とを有する。上記下部配線層303と、上部配線層306とが、接続配線308によって電気的に接続されている。下部絶縁層302は基板301に比べ熱伝導率が高く上部絶縁層304の開口形成時にレーザによる下部配線層303に溜った熱を放熱し下部配線層303の溶解や剥がれを防ぐ。

(もっと読む)

半導体装置及びその作製方法

【課題】サイズの小さいLDD領域を持ったTFTを、工程数の少ないプロセスで作製し、各回路に応じた構造のTFTを作り分けることを課題とする。

【解決手段】本発明は、ゲート電極を積層とし、下層のゲート電極のゲート長を上層のゲート電極のチャネル長方向の長さよりも長くし、ハットシェイプ型のゲート電極を形成する。この際に、レジストの後退幅を利用して上層のゲート電極のみをエッチングし、ハットシェイプ型を形成する。これにより、微細なTFTにおいてもLDD領域を形成することができるようになり、各回路に応じた構造のTFTを作り分けることが可能となった。

(もっと読む)

光気相化学成長法及び光気相化学成長装置

【課題】多光子吸収過程を利用した成膜が可能であり、また成膜後の膜質が良好な光気相化学成長法及び光気相化学成長装置を提供する。

【解決手段】原料ガス雰囲気中において、パルス幅が1ps以下のパルスレーザ光を、開口数NAが0.7を超える対物レンズ14を用いて被成膜体13上に照射して、成膜を行う。

(もっと読む)

高誘電率ゲート誘電体および金属ゲート電極をもつ半導体デバイスの作成方法

半導体デバイスを作成する方法に関する。該方法は、基板上で二酸化ケイ素層に窒素を加えて窒化二酸化ケイ素層を形成することを含む。窒化二酸化ケイ素層の上に犠牲層を形成したのち、犠牲層が除去されて溝が生成される。窒化二酸化ケイ素層の上で溝の中に高誘電率ゲート誘電体層が形成され、該高誘電率ゲート誘電体層の上に金属ゲート電極が形成される。

(もっと読む)

(もっと読む)

有機薄膜トランジスタ、その製造方法、及びその有機薄膜トランジスタを含む平板表示装置

【課題】本発明は、ソース電極及びドレイン電極と有機半導体層との間のオーミックコンタクトを可能にしながら、優れた接触抵抗特性を有する、有機薄膜トランジスタ及びその製造方法を提供する。また、前記有機薄膜トランジスタを含む平板表示装置を提供する。

【解決手段】本発明の一実施例による有機薄膜トランジスタは、基板上に形成されたソース電極及びドレイン電極、有機半導体層、ゲート絶縁膜、及びゲート電極を含み、ソース電極及びドレイン電極と有機半導体層との間に伝導性高分子物質を含むキャリア中継膜が形成される。

(もっと読む)

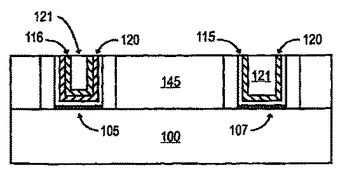

延伸スペーサを利用した半導体デバイスおよびその形成方法

【課題】延伸スペーサを利用した半導体デバイスおよびその形成方法を提供する。

【解決手段】半導体デバイスは、半導体基板110を覆うゲートと、ゲートの側壁上にある誘電体ライナー150とを含む。この半導体デバイスは、誘電体ライナー150に隣接して誘電体ライナー150を越えるように半導体基板110に沿って横向きに延伸された延伸スペーサ170を含む。半導体デバイスは、半導体基板110の上面の下方に位置し、ゲート下のチャネル領域145に隣接するソース/ドレインをさらに含む。ソース/ドレインは、誘電体ライナー150および延伸スペーサ170下で延伸される。半導体デバイスは、ソース/ドレインの一部上を覆い、半導体基板110に沿って横向きに延伸するシリサイド領域190をさらに含む。従って、延伸スペーサ170はソース/ドレインの一部上において誘電体ライナー150とシリサイド領域190との間に形成される。

(もっと読む)

半導体装置の製造方法

【目的】 p−lowk膜上にバリアメタルを連続に形成することを目的とする。

【構成】 本発明の半導体装置の製造方法は、基体上に、表面にメチル(CH3)基が結合している絶縁膜を形成する絶縁膜形成工程(S102〜S108)と、前記絶縁膜表面に、イミド系の高融点金属化合物を原料として、バリアメタル膜を形成するバリアメタル膜形成工程(114)と、を備えたことを特徴とする。そして、前記バリアメタル膜形成工程において、原子層気相成長法によりバリアメタル膜を形成する。

(もっと読む)

半導体装置及びその製造方法

【課題】 ソース及びドレイン電極が、下地に対する優れた密着性を有し、かつ、電流通路との接触域において半導体層に対し良好なオーミック接触を形成し、しかも簡易な工程で生産性よく製造できる電極構造を有する、有機電界効果トランジスタなどの半導体装置及びその製造方法を提供すること。

【解決手段】 ドープしたシリコン基板1をゲート電極とし、一方の主面に酸化シリコンからなるゲート絶縁膜2を形成する。ゲート絶縁膜2の上にソース電極3とドレイン電極4を形成し、有機半導体層5をこれらの電極に接して連続的に設ける。ソース電極3及びドレイン電極4を、それぞれ、ゲート絶縁膜2との密着性のよい金属からなり、主面全体がゲート絶縁膜2に接して形成されている密着層3a及び4aと、電流通路6との接触域7及び8において密着層3a及び4aを被覆し、半導体層5とオーミック接触を形成するオーミック接触層3b及び4bとで形成する。

(もっと読む)

TFT基板

【課題】生産性を向上するTFT基板の提供。

【解決手段】ゲート電極上でゲートパッドを露出の絶縁膜パターン、ゲート電極及び絶縁膜パターン上に形成の半導体膜パターン、ゲート電極上の半導体膜パターンと接触の不純物注入半導体膜パターン、半導体膜パターン上に形成のソース及びドレイン電極とデータライン、ソース及びドレイン電極上且つゲートパッド領域で絶縁膜パターン上に形成の保護膜パターン、保護膜パターン上でドレイン電極に連結の第1画素電極パターンと、ゲートパッドに連結の第2画素電極パターンを備え、絶縁膜及び保護膜パターンはゲートパッド領域で重なり、ゲート電極、パッド及びラインは第1金属膜パターンと第1金属膜パターン上の第2金属膜パターンを含み、第2金属膜パターンの厚さは第1金属膜パターンに対し同じ又は薄く、第1金属膜パターンの幅は第1金属膜パターンの底から狭くなる。

(もっと読む)

配線基板及び半導体装置の作製方法

【課題】少ない工程数で大面積基板に微細な形状を有する配線を形成する方法を提供する。また、少ない工程数及び原料の削減により、コスト削減及びスループットの向上が可能であり、かつ微細構造の半導体素子を有する半導体装置の作製方法を提供する。

【解決手段】金属粒子と有機樹脂とで形成される液状物質にレーザ光を照射し、金属粒子の一部を溶融した後、レーザ光が照射されない液状物質を除去して、配線、電極等に代表される導電層を基板上に形成することを特徴とする。また、本発明は、上記焼結された導電層を配線又は電極として有する半導体装置を形成することを特徴とする。

(もっと読む)

配線パターンの形成方法、デバイスの製造方法、デバイス、及び電気光学装置、並びに電子機器

【課題】 配線パターンを形成するときに、断線などの品質問題を減少させることができる配線パターンの形成方法、デバイスの製造方法、デバイス、及び電気光学装置、並びに電子機器を提供する。

【解決手段】 基板P上に、液滴吐出ヘッド1から配線パターン用機能液Xを吐出して配線パターンを形成するときに、基板P上のバンクBによって区画された凹部である第1領域部Ghと第3領域部Gaとに、配線パターン用機能液Xを配置させ、毛細管現象を利用して、第1領域部Gh、第3領域部Gaより狭い第2領域部Gdに、配線パターン用機能液Xを流れ込ませ、焼成することによって、ゲート電極11とゲート配線12とを形成した。

(もっと読む)

配線パターンの形成方法、デバイスの製造方法、デバイス、及び電気光学装置、並びに電子機器

【課題】 複数の材料を積層して配線パターンを形成するときに、クラックや断線などの品質問題を減少させることができる配線パターンの形成方法、デバイスの製造方法、デバイス、及び電気光学装置、並びに電子機器を提供する。

【解決手段】 基板P上の所定の領域に、液滴吐出法を用いて配線パターン79を形成する方法であって、基板P上にバンクBを突設するバンク形成工程と、基板Pに親液性を付与する工程と、バンクBに撥液性を付与する工程とを有している。また、撥液性が付与されたバンクB間に、第1層目の下地膜71を形成する工程と、第1層目の上に、第2層目の導電膜73を形成する工程と、第2層目の上に、第3層目の拡散防止膜77を形成する工程とを有している。そして、これら下地膜71、導電膜73、拡散防止膜77とで構成された配線パターン79を一括で焼成する工程を有する。

(もっと読む)

表示装置の作製方法

従来のフォトリソグラフィーを用いた配線作製工程では、レジストや配線材料、またプラズマ処理時に必要なプロセスガス等の多くが無駄になってしまう。また真空装置等の排気手段が必要であることから、装置全体が大型化するため、処理基板の大型化に伴い製造コストが増加することが問題になっていた。本発明では、レジストや配線材料を液滴として、基板上の必要な箇所に直接線状または点状に噴射して、パターンを描画するという手段を適用する。またアッシングやエッチング等の気相反応プロセスを大気圧又は大気圧近傍下で行う手段を適用する。  (もっと読む)

(もっと読む)

交換式の積み重ね可能なトレイを備える固体前駆体供給システム

固体前駆体表面の露出面積を増大することにより堆積速度を増加するため、高コンダクタンス気相原料供給システムと結合される、高コンダクタンス、マルチトレイの固体前駆体蒸発システム(50、150、300、300’)とともに使用される交換式の前駆体トレイについて記載する。マルチトレイの固体前駆体蒸発システム(50、150、300、300’)は、薄膜堆積システム(1、100)のプロセスチャンバ(10、110)と結合されるよう構成され、1又は2以上の積み重ね可能な上部トレイ(340)とともにベーストレイ(330)を有する。各トレイ(330、340)は、たとえば、固体パウダー状または固体タブレット状の膜前駆体(350)を支持し保持するよう構成される。また、各トレイ(330、340)は、膜前駆体(350)が加熱される間、キャリアガスが高コンダクタンスで膜前駆体(350)の上を流れるよう構成される。たとえば、キャリアガスは、膜前駆体(350)の上を内向きに流れ、積み重ね可能なトレイ(370、370’)内のフローチャネル(318)を通して垂直上向きに流れ、固体前駆体蒸発システム(50、150、300、300’)の出口(322)を通って流れる。

(もっと読む)

(もっと読む)

スパッタリングのための方法及び装置

【課題】基材にさらされる面を有するスパッタターゲットと、当該ターゲットの面に対して移動する磁界を与えるマグネトロンとを有する、基材上に層を堆積させるためのスパッタリング装置を用いたスパッタリング法を提供する。

【解決手段】本発明においては、場の移動速度は、基材上の堆積の均一性が向上するように制御される。とりわけ、本方法は、均一性対速度を監視する工程;好ましい均一性を与える速度を選択する工程;及び選択された速度に場を制御する工程を含む。選択された速度はターゲットの寿命にわたって変化させることができ、ターゲットが薄くなるにつれて速度を高くすることが望ましい。

(もっと読む)

金属カルボニル前駆体から金属層を堆積する方法

一酸化炭素ガス及び希釈ガスを用いる金属カルボニル前駆体(52、152)からの金属層(440、460)の堆積速度を増加する方法(300)及び堆積システム(1、100)に関する。この方法(300)は、堆積システム(1、100)のプロセスチャンバ(10、110)に基板(25、125、400、402)を用意し、金属カルボニル前駆体の気相原料と一酸化炭素ガスとを含むプロセスガスを生成し、プロセスチャンバ(10、110)においてプロセスガスを希釈し、基板(25、125、400、402)を希釈されたプロセスガスに晒して、熱化学気相堆積プロセスにより、基板に金属層(440、460)を堆積する。堆積システム(1、100)は、気相原料分散システム(30、130)を有するプロセスチャンバ(10、110)で基板(25、125、400、402)を支持し加熱するよう構成される基板ホルダ(20、120)と、金属カルボニル前駆体の気相原料と一酸化炭素ガスとを含むプロセスガスを生成し、これを気相原料分散システム(30、130)へ導入するよう構成される前駆体供給システム(105)と、プロセスチャンバ(10、110)にてプロセスガスに希釈ガスを加えるよう構成される希釈ガス源(37、137)と、基板(25、125、400、402)を希釈プロセスガスに晒して金属層(440、460)を熱化学気相堆積プロセスにより堆積する間、堆積システム(1、100)を制御するよう構成される制御器(165)とを含む。  (もっと読む)

(もっと読む)

1,361 - 1,380 / 1,522

[ Back to top ]