Fターム[5C028FF06]の内容

陰極線管及びランプの各種被膜の形成 (1,116) | 陰極線管(カラー管を除く)の蛍光膜の形成 (552) | 形成方法 (247) | 印刷法 (109)

Fターム[5C028FF06]に分類される特許

1 - 20 / 109

プラズマディスプレイパネルの製造方法および蛍光体ペースト

【課題】プラズマディスプレイパネルの累積使用時間によって、維持放電電圧が変動することを抑制する。

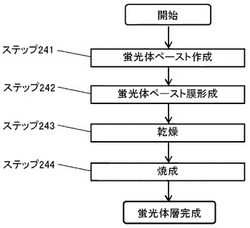

【解決手段】プラズマディスプレイパネルの製造方法は、蛍光体粒子、無機成分と有機成分とを含む化合物、有機バインダおよび溶媒を含む蛍光体ペーストを基板上に塗布することにより蛍光体ペースト膜を形成し(S242)、蛍光体ペースト膜を熱処理することにより有機成分および有機バインダを除去し、かつ無機成分の酸化物を形成し、蛍光体粒子が酸化物で均一に被覆された蛍光体層を形成する(S244)ことを備える。

(もっと読む)

プラズマディスプレイ用蛍光体ペースト

【課題】混色を抑制し、歩留まりを向上させ、高品質なプラズマディスプレイパネルを提供することを目的とする。

【解決手段】第1蛍光体と第2蛍光体と、第3蛍光体とを含む3原色の蛍光体ペーストにおいて、各蛍光体は第1の有機溶剤、第2の有機溶剤、第3の有機溶剤とを含み、第1の有機溶剤、第2の有機溶剤、および第3の有機溶剤から選択される2つの有機溶剤の界面張力の差がそれぞれ2.0mN/m未満であることを特徴とする。

(もっと読む)

プラズマディスプレイパネル用蛍光体ペースト

【課題】蛍光体ペーストの表面張力(接触角)を制御したペーストを作製し、塗布性の制御を容易にする。

【解決手段】少なくとも蛍光体粉末、有機バインダー樹脂、および有機溶剤を必須の構成成分とするプラズマディスプレイパネル用の蛍光体ペーストにおいて、せん断速度100s-1の時の粘度をx、ステンレス基板との接触角をyとした時、y=ax+bの相関関係が成り立ち、aの値が−0.2≧a≧−1、かつbの値が32≧b≧23の範囲内であることを特徴とする蛍光体ペーストを提供する。

(もっと読む)

プラズマディスプレイパネル用蛍光体ペースト

【課題】蛍光体ペーストの表面張力(接触角)を制御したペーストを作製し、塗布性の制御を容易にする。

【解決手段】せん断速度100s-1における粘度が10Pa・s以上15Pa・s未満かつ背面基板に対する蛍光体ペーストの接触角が22deg以上30deg以下、または、せん断速度100s-1における粘度が15Pa・s以上20Pa・s未満かつ背面基板に対する蛍光体ペーストの接触角が21.5deg以上28.5deg以下、または、せん断速度100s-1における粘度が20Pa・s以上25Pa・s未満かつ背面基板に対する蛍光体ペーストの接触角が21deg以上26deg以下、または、せん断速度100s-1における粘度が25Pa・s以上30Pa・s以下かつ背面基板に対する蛍光体ペーストの接触角が20.5deg以上23.5deg以下である蛍光体ペーストを提供する。

(もっと読む)

蛍光体ペースト、およびそれを用いたプラズマディスプレイパネル

【課題】本発明においては、蛍光体粒子径を小粒子化しても体積充填密度を下げることなく、反射率を増加し、輝度を向上することが可能となる蛍光体ペーストおよびプラズマディスプレイパネルを実現する。

【解決手段】上記の目的を達成するために本発明の蛍光体ペーストは、プラズマディスプレイパネルに用いる蛍光体ペーストであって、少なくとも蛍光体粉末、バインダ樹脂、有機溶剤からなり、前記蛍光体粉末と前記バインダ樹脂の比(蛍光体粉末/バインダ樹脂)が前記蛍光体粉末の真密度以上であることを特徴とする。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】被印刷物として量産効率の高い多面取り基板を用いて2枚同時にスクリーン印刷を行う場合に、単純な構成の位置決め機構を用いて精度良く被印刷物の位置決めを行うことを可能とし、もって、塗布膜の位置精度が良好な、量産性に優れたパネルの製造方法を提供することを目的とする。

【解決手段】複数枚の被印刷物10へ同時にスクリーン印刷する工程を備えるプラズマディスプレイパネルの製造方法であって、このスクリーン印刷する工程が、印刷ステージに被印刷物10を位置決め固定する際、被印刷物10の間に位置する位置決めユニット19aをそれぞれの被印刷物10の共通の位置基準として用いて位置決めを行う工程を備えることを特徴とするプラズマディスプレイパネルの製造方法である。

(もっと読む)

無機粒子含有組成物、それを用いた無機物層の形成方法及びプラズマディスプレイパネル

【課題】所望の無機体或いは無機物層を従来よりも低エネルギーで形成できるとともに有機化合物に起因する悪影響を低減することが可能で、溶媒添加量により組成物の粘度を大きく変化させず作業性、コストに有利な無機粒子含有組成物、それを用いた無機物層の形成方法及びプラズマディスプレイパネルの提供。

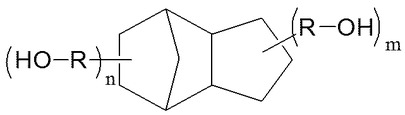

【解決手段】(A)下記一般式(1)で表わされる有機化合物と(B)有機溶剤と(C)無機粒子とを含む無機粒子含有組成物。一般式(1)

(一般式(1)中、Rは炭素数1〜10アルキレン基を示し、n+mは1〜3の整数を示し、同一分子中にRが2以上存在する場合、それぞれのRは同一でも異なっていても良い。)

(もっと読む)

プラズマディスプレイパネル

【課題】 PDPに係わり、明室コントラスト向上などを実現できる技術を提供する。

【解決手段】 本PDP10は、セル内の底面部の蛍光膜反射率に分布をもたせた構造である。セル内の上側に位置する領域の反射率が、下側に位置する領域の反射率よりも高くなるように形成する。

(もっと読む)

ペースト組成物、プラズマディスプレイパネル用パネル基板の製造方法およびプラズマディスプレイパネル

【課題】スクリーン印刷方式やディスペンサー方式へのプロセス適合性を有するペースト組成物と、このペースト組成物を用いたプラズマディスプレイパネル用パネル基板の製造方法およびプラズマディスプレイパネルを提供する。

【解決手段】本発明に係るペースト組成物は、数平均粒径が50〜3000nmであるアクリル系ポリマー微粒子と、有機溶剤とを備え、アクリル系ポリマー微粒子は、有機溶剤により膨潤して増粘する。これにより、ペースト組成物中に含まれるアクリル系ポリマー微粒子が有機溶剤に完全には溶解せず、粒子形状を維持するため、スクリーン印刷やディスペンサー方式に適した粘度を有することとなり、スクリーン印刷やディスペンサー方式へのプロセス適合性を有する。

(もっと読む)

印刷スクリーン版およびプラズマディスプレイパネル

【課題】スクリーン印刷法におけるスキージと乳剤の摩擦を軽減する事により、ノッキングなどの不具合の発生を低減する事で、塗布膜の膜厚分布を良好な状態とすること、およびそれにより、均質なディメンジョンのパネル構成要素を作製し表示品質の優れたパネルを提供すると共に、コストメリットに優れた多面取り工法においても均質なディメンジョンのパネルを作製することにより、低コストのパネルを提供することを目的とする。

【解決手段】版枠に紗14を張り印刷範囲19以外を乳剤15で覆った構造の印刷スクリーン版であって、スキージ16が接触する領域の乳剤15に凹凸21を形成した印刷スクリーン版、およびこの印刷スクリーン版を用いて作製したプラズマディスプレイパネルである。

(もっと読む)

プラズマディスプレイパネルの製造方法およびインクジェット装置

【課題】インクジェット装置を用いて蛍光体インクを塗布する際に、圧力室内での蛍光体微粒子の凝縮および沈殿を抑制できるようにする。

【解決手段】インクジェット装置を用いて蛍光体インク7を塗布する。このインクジェット装置は、水平方向に延びる圧力室4を有し、圧力室4の一端側に供給孔5から蛍光体インク7を供給し、圧力室4の他端側からノズル孔6を通じて蛍光体インク7を液滴として吐出するインクジェットヘッド1を備えている。供給孔5は、圧力室4に向かって先窄まりとなる形状とされている。

(もっと読む)

プラズマディスプレイパネルの製造方法およびインクジェット装置

【課題】インクジェット装置を用いて蛍光体インクを塗布する際に、圧力室内での蛍光体微粒子の凝縮および沈殿を抑制できるようにする。

【解決手段】インクジェット装置を用いて蛍光体インク7を塗布する。このインクジェット装置は、水平方向に延びる圧力室4を有し、圧力室4の一端側に供給孔5から蛍光体インク7を供給し、圧力室4の他端側からノズル孔6を通じて蛍光体インク7を液滴として吐出するインクジェットヘッド1を備えている。供給孔5は、複数設けられている。

(もっと読む)

蛍光体ペーストおよびプラズマディスプレイパネル

【課題】PDP製造時の蛍光体層形成時に、焼成による蛍光体粒子の特性劣化を伴うことなく確実な脱媒を行うことが可能な蛍光体ペーストを提供すること、およびこの蛍光体ペーストを用いることで良好な画像表示が可能なPDPを提供することを目的とする。

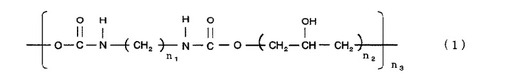

【解決手段】少なくとも蛍光体粒子、有機バインダー樹脂、および有機溶剤を含み、上記有機バインダー樹脂が、下記化学式(1)で示される蛍光体ペースト、およびそれを用いたPDPである。

【化1】

(ただし、式中のn1およびn2は1〜10の整数、n3は1以上の整数である。)

(もっと読む)

印刷用スクリーン版及びその製造方法

【課題】印刷位置のズレを起し難い印刷用スクリーン版を提供すること。

【解決手段】版枠と、外側に向かって引っ張れた状態で、前記版枠に第1の外縁が固定された外紗と、外側に向かって引っ張れた状態で、前記外紗の内縁に第2の外縁が固定された内紗を具備し、硬化した第1の乳剤によって前記内紗の網目の一部が塞がれ、塞がれていない前記網目によって印刷予定の図形が形成された印刷エリアが、前記内紗の中央部に設けられ、前記第1の乳剤より硬く硬化した第2の乳剤によって前記網目が塞がれた、前記印刷エリアを囲む外周部が、前記第2の外縁と前記印刷エリアの間に設けられている印刷用スクリーン版。

(もっと読む)

ペーストおよびその製造方法ならびにプラズマディスプレイパネル用部材の製造方法

【課題】異物量が少なく、短い処理時間で、分散性の優れたペーストを提供する。

【解決手段】円筒容器内にローラーが装入された分散機を用いてペーストを処理することを特徴とするペーストの製造方法とする。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】いわゆるディスペンサー方式により隔壁間に蛍光体層を形成するにあたり、良好な蛍光体層が形成でき、もって高品質な画像の表示が可能なPDPの製造方法を実現することを目的とする。

【解決手段】蛍光体ペースト73を、ノズル孔72から吐出させながら走査することで放電セル51に充填・塗布することで蛍光体層35を形成する工程を備えるプラズマディスプレイパネルの製造方法であって、ノズル孔72はその吐出側72aが、走査方向60に対して、後方側に傾いていることを特徴とするものである。

(もっと読む)

プラズマディスプレイパネルの製造方法

【課題】高精細表示においても、放電不良を低減して高歩留まりな製造を達成できるプラズマディスプレイパネルであって、高輝度、高信頼性を確保し、さらに放電不良を低減した高歩留まり生産を実現することができ、画像表示品位が高く、信頼性の高いプラズマディスプレイパネルを提供することができる。

【解決手段】本発明のプラズマディスプレイパネルの製造方法は、基板上に表示電極を形成する工程と、遮光層を形成する工程とを有したPDPの製造方法であって、表示電極が黒色材料を含む層と銀材料を含む層を有し、遮光層が上遮光層および下遮光層を有し、黒色材料を含む層と下遮光層とが同じ材料であって、銀材料を含む層と上遮光層とが同じ材料であって、下遮光層のパターニングのために露光した後に、黒色材料を含む層、銀材料を含む層および上遮光層のパターニングのための露光を一括で行う工程を有することを特徴とする。

(もっと読む)

プラズマディスプレイパネル、プラズマディスプレイパネルの製造方法、及びプラズマディスプレイ装置

【課題】PDPに係わり、明室コントラスト向上などを実現できる技術を提供する。

【解決手段】本PDP10は、パネル全面もしくは一部の領域で、セル40における隔壁8構造のうち、上側の隔壁部(横リブ8A)が下側の隔壁部(横リブ8B)よりも高い構造である。上側の隔壁部により外光aの入射が遮られる。また、上側の隔壁部により内光bが斜め下方向へ出射されやすくなる。また、セル40における上側の隔壁部に形成される蛍光体9の膜厚が下側の隔壁部に形成される蛍光体9の膜厚よりも厚い構造としてもよい。

(もっと読む)

蛍光体ペースト及びそれを用いたプラズマディスプレイパネルの製造方法。

【課題】塗布性が良好で、不灯のない、表示特性の良好なプラズマディスプレイを得ることができる蛍光体ペーストを提供する。

【解決手段】分子量160000以上の樹脂の比率が10.00重量%以上、分子量500000以上の樹脂の比率が0.50重量%以上、重量平均分子量が50000〜80000であるバインダー樹脂、蛍光体粉末および有機溶媒を含む蛍光体ペースト及びそれを用いるプラズマディスプレイパネルの製造方法である。

(もっと読む)

塗布方法、プラズマディスプレイ用背面板の製造方法および塗布装置

【課題】プラズマディスプレイの蛍光体層を高精細な隔壁間に高精度かつ簡便に形成すること。

【解決手段】

パターン化された複数の吐出口を有する口金から塗布液を吐出し、表面にパターン化された構造体を有する基板上に塗布することによってパターン化された塗布膜を形成する塗布方法であって、あらかじめ該基板上の構造体のパターンの寸法及び口金の吐出口のパターンの寸法を測定し、またはあらかじめ塗布を行って得られた塗布膜のパターンの寸法と該基板上の構造体パターンの寸法の差を測定し、該測定で得られた該基板上の構造体のパターンの寸法と口金の吐出口のパターンの寸法の差、またはあらかじめ塗布を行って得られた塗布膜のパターンの寸法と該基板上の構造体パターンの寸法の差に基づいて、該基板上の所定の位置に塗布膜が形成されるように該口金および該基板の温度を制御し、塗布を行うことを特徴とする塗布方法とする。

(もっと読む)

1 - 20 / 109

[ Back to top ]