Fターム[5E041AA06]の内容

軟質磁性材料 (11,729) | 磁性材料(金属・合金) (2,585) | Fe−Co−Ni (55)

Fターム[5E041AA06]に分類される特許

1 - 20 / 55

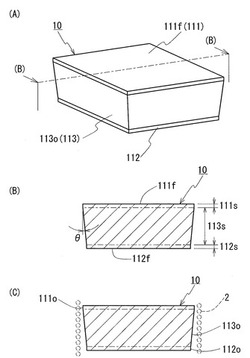

圧粉成形体

【課題】低損失で生産性に優れる圧粉成形体、及びこの圧粉成形体を具えるリアクトル用コア、磁気回路部品を提供する。

【解決手段】圧粉成形体10は、絶縁被膜を具える被覆軟磁性粒子を圧縮成形してなり、対向配置された板状部111,112に挟まれた錘台部113を主体とする変形錘台体である。圧粉成形体10の縦断面は、台形状面113sと、台形状面113sの長辺に繋がる長辺側矩形状面111sと、台形状面113sの短辺に繋がる短辺側矩形状面112sとで構成される。成形用金型との摺接面が主として錘台部113の外周面113oで構成される。外周面113oが圧縮成形物の抜き出し方向に対して傾斜するため、圧縮成形物と上記金型との摩擦を低減して、圧粉成形体10は、絶縁被膜の損傷を低減できる。従って、圧粉成形体10は、後処理時間の短縮により生産性に優れる上に、低損失である。

(もっと読む)

リアクトル

【課題】生産性に優れるリアクトルを提供する。

【解決手段】リアクトル1Aは、筒状のコイル2と、コイル2の内側に配置される内側コア部31と、コイル2の外側に配置され、内側コア部31と共に閉磁路を形成する外側コア部32Aとを有する磁性コア3Aとを具える。外側コア部32Aは、磁性粉末と樹脂とを含む混合物の成形体(成形硬化体)からなり、コイル2の径方向に分離可能な二つの径方向分割片321,322を組み合せて構成される。リアクトル1Aは、外側コア部32Aを複数の分割片で構成することで、一つの分割片の製造時間を短縮できて生産性に優れ、成形硬化体を射出成形で形成すると、生産性に更に優れる。リアクトル1Aは、径方向分割片321,322の合わせ目が磁束を分断しないため、分割片321,322間に磁束を分断するギャップが生じず、磁気特性にも優れる。

(もっと読む)

複合磁性体

【課題】十分な柔軟性を有すると共に、リフローはんだ付けにおいて形態不良を生じず、高い製造効率で製造できる複合磁性体を提供する。

【解決手段】(A)成分:ビスフェノール型エポキシ樹脂と、(B)成分:合成ゴムと、(C)成分:フェノール樹脂系のエポキシ樹脂用硬化剤とを含有する樹脂組成物中に、軟磁性金属粉末が分散され、(B)成分/[(A)成分+(C)成分]で表される質量比は、0.5〜1.5であることよりなる。

(もっと読む)

圧粉成形体の製造方法、および圧粉成形体

【課題】低損失な圧粉成形体を製造することができる圧粉成形体の製造方法を提供する。

【解決手段】軟磁性粒子の外周に絶縁被膜が被覆された被覆軟磁性粒子を複数具えてなる被覆軟磁性粉末を用いて圧粉成形体を製造する方法で、素材準備工程と、表面処理工程とを具える。素材準備工程では、被覆軟磁性粉末を加圧成形した成形体を用意する。表面処理工程では、素材成形体の表面の一部にウォータージェットを噴射する。素材成形体の表面の一部にウォータージェットを噴射することで、素材成形体の表面で複数の軟磁性粒子の構成材料同士が導通した導通部を除去でき、圧粉成形体の損失を低減できる。

(もっと読む)

圧粉成形体の成形方法

【課題】鉄損の少ない磁心が得られる圧粉成形体を製造可能な圧粉成形体の成形方法を提供する。

【解決手段】柱状の第一パンチ(下パンチ12)と筒状のダイ10とでつくるキャビティに、潤滑性を有する原料粉末3(絶縁層を具える被覆軟磁性粉末)を充填し、下パンチ12と上パンチ11とで原料粉末3を加圧して、磁心に利用される圧粉成形体100を製造する。下パンチ12は、液媒に固体潤滑剤の粉末を分散させた金型用潤滑剤を流通する流通孔22と、流通孔22の端部に設けられた排出口23と、排出口23からの上記潤滑剤を充填する液溜め溝24とを具える。液溜め溝24は、下パンチ12の外周面を周方向に分断するように一部分に設けられている。液溜め溝24から下パンチ12の外周面12oとダイ10の内周面10iとの間に上記潤滑剤を供給して、下パンチ12とダイ10との相対移動により、ダイの内周面の一部分に上記潤滑剤を塗布する。

(もっと読む)

圧粉成形体の製造方法、圧粉成形体、リアクトル、コンバータおよび電力変換装置

【課題】低損失な圧粉成形体を製造することができる圧粉成形体の製造方法を提供する。

【解決手段】軟磁性粒子の外周に絶縁被膜が被覆された被覆軟磁性粒子を複数具えてなる被覆軟磁性粉末を用いて圧粉成形体の製造する方法で、素材準備工程と、表面処理工程とを具える。素材準備工程では、被覆軟磁性粉末を加圧成形した素材成形体を用意する。表面処理工程では、素材成形体の表面の一部を電解処理する。素材成形体の表面の一部を電解処理することで、素材成形体の表面で複数の軟磁性粒子の構成材料同士が導通した導通部を除去することができ、圧粉成形体の損失を低減できる。

(もっと読む)

リアクトル用コアとその製造方法およびリアクトル

【課題】直流重畳特性の改善を実現できるリアクトル用コアとその製造方法およびリアクトルを提供する。

【解決手段】絶縁被膜で覆った金属磁性粒子を加圧成形してなるリアクトル用コアMで、前記金属磁性粒子が次の構成を備える。(1)平均粒径が1μm以上70μm以下であること。(2)粒径の標準偏差(σ)と平均粒径(μ)との比である変動係数Cv(σ/μ)が0.40以下であること。(3)円形度が0.8以上1.0以下であること。ここで、円形度は、無作為に抽出した1000個以上の金属磁性粒子について断面を顕微鏡で観察し、各金属磁性粒子の面積および外周長さを算出し、以下の式により求めた値の平均値である。

円形度=4π×金属磁性粒子の面積/金属磁性粒子の外周長さの2乗

(もっと読む)

圧粉成形体の成形方法

【課題】鉄損の少ない磁心が得られる圧粉成形体を成形可能な圧粉成形体の成形方法を提供する。

【解決手段】柱状の第一パンチ(下パンチ12)と筒状のダイ10とでつくるキャビティに、原料粉末3を充填し、下パンチ12と上パンチ11とで原料粉末3を加圧して、磁心に利用される圧粉成形体100を製造する。下パンチ12は、最大粒径:20μm以下の固体潤滑剤の粉末を液媒に分散させた金型用潤滑剤を充填する液溜め溝24を具える。液溜め溝24から下パンチ12の外周面12oとダイ10の内周面10iとの間に金型用潤滑剤を供給して、下パンチ12とダイ10との相対移動により、ダイ10の内周面10iに金型用潤滑剤を塗布する。原料粉末3は、絶縁層を具える軟磁性粉末である。成形用金型1に特定の大きさの潤滑剤の粉末を含む分散剤を塗布することで、成形用金型1と成形体との摺接による絶縁層の損傷を防止できる。

(もっと読む)

ペースト組成物、磁性体組成物およびインダクタ

【課題】高透磁率、低磁気損失の特性と、リフロー耐性を備えた磁性体組成物を提供すること。

【解決手段】(A)二次粒子の数平均粒径が300nm以上1000nm以下である磁性粒子、(B)重量平均分子量20万以上の樹脂を含有することを特徴とするペースト組成物。

(もっと読む)

圧粉成形体、圧粉成形体の製造方法、リアクトル、コンバータ、及び電力変換装置

【課題】低損失な圧粉成形体、及びその圧粉成形体を製造することができる圧粉成形体の製造方法を提供する。

【解決手段】軟磁性粒子の外周に絶縁被膜が被覆された被覆軟磁性粒子を複数具えてなる被覆軟磁性粉末を用いて圧粉成形体を製造する方法で、素材準備工程と、照射工程とを具える。素材準備工程では、被覆軟磁性粉末を加圧成形した素材成形体を用意する。照射工程では、素材成形体の表面の一部にレーザを照射する。素材成形体の表面の一部にレーザを照射することにより、素材成形体の表面で複数の軟磁性粒子の構成材料同士が導通した導通部の分断箇所を増加することができ、圧粉成形体の損失を低減できる。

(もっと読む)

コア−シェル構造粒子、ペースト組成物およびそれを用いた磁性体組成物

【課題】磁性無機粒子を樹脂中で分散させ、硬化後に絶縁性磁性体材料として優れた性能を示す磁性体無機粒子をコアとするコア−シェル構造粒子ならびにそれを用いたペースト組成物を提供すること。

【解決手段】磁性体無機粒子をコアとするコア−シェル構造粒子であって、前記シェルがグリシジルアミン型エポキシ化合物を付加重合させて得られる樹脂を含むことを特徴とするコア−シェル構造粒子。

(もっと読む)

磁性粉体および磁気部品の製造方法。

【課題】大気中での長期間保存性およびリサイクル時の化学的耐性を両立する、ナノメートルオーダーの粒子サイズを有する被覆磁性金属微粒子の製造方法、および前述の被覆磁性金属微粒子を用いた磁気部品の製造方法の提供。

【解決手段】磁性金属からなる磁性金属微粒子10を形成する工程と、ドライプロセスを用いて該磁性金属微粒子の表面に非磁性被膜20を形成する工程とを含む被覆磁性金属微粒子の製造方法。前述の被覆磁性金属微粒子を圧縮成型する工程を含む磁気部品の製造方法。

(もっと読む)

軟磁性材料

【課題】高電気抵抗率かつ高磁束密度である圧粉磁心を容易に実現することができる軟磁性材料を提供する。

【解決手段】鉄を主成分とするコア粒子2と、前記コア粒子2上に形成されたコーティング層3と、を備え、前記コーティング層3は、2種類以上の非鉄中心金属と1以上の有機配位子とを有する金属錯体を含み、該2種類以上の非鉄中心金属は膜厚方向に異なる濃度分布を各々有する、軟磁性材料1。

(もっと読む)

電磁波吸収材及びその製造方法

【課題】低周波帯域のみならず高周波帯域においても電磁波を効率よく吸収することができ、かつ汎用性の高い電磁波吸収材及びその製造方法を提供する。

【解決手段】磁波吸収材1は、基材4と、磁性材料を含み最大でも平均粒径10μmの粒子6が間隙及び/又は電気抵抗材料を有しつつ前記基材4上で凝集して層状に形成された磁性体層とを、具備するものである。めっき、析出、蒸着、スプレー法及び/又は金属染色法により、基材4上に、磁性材料が含まれ最大でも平均粒径10μmの粒子6を、間隙及び/又は電気抵抗材料を有しつつ凝集させて層状に磁性体層を形成することで製造される。

(もっと読む)

圧粉磁心

【課題】高電気抵抗率かつ高磁束密度である圧粉磁心を提供する。

【解決手段】少なくとも複合磁性粒子1を含有する圧粉磁心であって、前記複合磁性粒子1は、鉄を主成分とするコア粒子2と、前記コア粒子2上に形成された絶縁被膜層3と、を備え、前記絶縁被膜層3は、前記コア粒子2上に形成された内層3aと、前記内層3a上に形成された最外層3bと、を少なくとも有し、前記最外層3bが、酸化鉄を含む。

(もっと読む)

アモルファス金属材料部品及び同部品の処理方法

【課題】主要成分の少なくとも1種が強磁性成分を含み、他の少なくとも1種がガラス形成元素を含むアモルファス金属材料からなる部材の寸法を変更する方法を提供する。

【解決手段】2種以上の主要成分を含むアモルファス金属材料を含む陽極を準備し、陽極から離隔して配置された陰極を準備し、陽極及び陰極と接触する70〜90重量%のリン酸を含む水溶液などの電解質を準備し、陽極と陰極の間に2V〜5Vの範囲の電位を印加することを含む。

(もっと読む)

強磁性粉末組成物及びその製造方法

本発明は、強磁性粉末組成物であって、見掛け密度3.2〜3.7g/mlを有する軟磁性鉄基コア粒子を含み、又コア粒子の表面が、リン系無機絶縁層と、この第1のリン系無機絶縁層の外側に位置する、少なくとも1層の金属−有機層とを備えている粉末組成物に関する。本発明はさらに、この組成物の製造方法及びこの組成物から調製した軟磁性複合部品の製造方法並びに得られた部品に関する。 (もっと読む)

軟磁性複合材料、及びリアクトル用コア

【課題】ギャップを設けないリアクトルのコアに好適で、比透磁率および飽和磁束密度の低い軟磁性複合材料を提供する。

【解決手段】本発明軟磁性複合材料は、軟磁性粉末と、この粉末を分散した状態で内包する樹脂とを有する。この軟磁性粉末は、最大径/円相当径が1〜1.3の球状粉末であり、この軟磁性複合材料の軟磁性粉末の充填率が9〜40体積%である。この軟磁性複合材料の飽和磁束密度Bsが0.2〜0.8Tで、比透磁率μが5.5未満である。また、飽和磁束密度と比透磁率が低い軟磁性複合材料でコアMを構成することで、コアMとコイルCとが一体となった磁性素子(リアクトルR)を容易に得ることができる。

(もっと読む)

軟磁性材料の製造方法、軟磁性材料、および圧粉磁心

【課題】軟磁性金属粒子の外周に健全なシリコーン被膜が形成され、優れた磁気特性を備える圧粉磁心を製造することができる軟磁性材料の製造方法と、その製造方法により得られた軟磁性材料を提供する。

【解決手段】軟磁性金属粒子からなる材料粉末を用意する。また、縮重合反応により硬化して3次元架橋型のシリコーンとなる第1樹脂材料と、縮重合反応により硬化して直鎖型のシリコーンとなる第2樹脂材料を用意する。材料粉末と第1樹脂材料と第2樹脂材料とを適宜混合して熱処理することで、3次元型のシリコーンと直鎖型のシリコーンとで構成されるシリコーン被膜を備える軟磁性材料を作製できる。

(もっと読む)

電子商品監視用の磁気音響式マーカ

【課題】性能を低下させずに、寸法を小さくした磁気音響式マーカを提供する。

【解決手段】磁気機械式の電子商品監視システム内にバイアス磁界を発生させるバイアス素子を含むマーカに用いる共振器を、基本組成FeaCobNicSixByMz(ここでa、b、c、x、y、zは原子%で表し、Mは1つ又は複数のガラス形成促進元素および/又は遷移金属であり、更に46≦a≦53、0≦b≦2、30≦c≦35、1≦x≦2、15.5≦y≦16.5、0≦z≦0.5、a+b+c+x+y+z=100を満たす)を持つ焼鈍した強磁性リボンを、リボン軸線に垂直な磁界内および/又はリボン軸線に沿ってリボンに引張り力を加えつつ焼鈍する。焼鈍したリボンから要素を切り取ることで単一共振器又は多重共振器アセンブリを形成する。

(もっと読む)

1 - 20 / 55

[ Back to top ]