Fターム[5E317BB02]の内容

プリント配線間の電気接続のための印刷要素 (17,195) | プリント配線板の材料 (4,972) | 基板材料 (1,946) | エポキシ系樹脂材料 (626)

Fターム[5E317BB02]に分類される特許

141 - 160 / 626

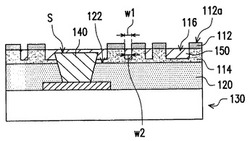

回路構造の製造方法

【課題】細線回路の製造に適した回路構造の製造方法を提供する。

【解決手段】回路構造の製造方法は、複合誘電層と、回路板130と、複合誘電層と回路板の間に位置する絶縁層120を含み、複合誘電層は、非めっき性誘電層112と非めっき性誘電層112と絶縁層120の間に位置するめっき性誘電層114とを含み、非めっき性誘電層112の材質は、非化学めっき性の材料を含み、めっき性誘電層114の材質は、化学めっき性材料を含む。続いて、複合誘電層と、絶縁層120と回路板130をプレスフィットする。その後、複合誘電層と絶縁層120を貫通する通孔を形成するとともに、通孔中に回路板130の回路層に連接する導電ビア140を形成する。続いて、複合誘電層上に非めっき性誘電層112を貫通する溝パターン116を形成する。その後、化学めっき工程を行い、溝パターン116内に導電パターン150を形成する。

(もっと読む)

回路基板の端面処理装置、端面処理方法及び回路基板

【課題】複数の回路基板に対して一括して端面処理を施すことのできる回路基板の端面処理装置、端面処理方法及びそのような手法で形成される回路基板を提供する。

【解決手段】回路基板11の側端面に絶縁被膜127を施す端面処理装置2であり、支持板211上に複数枚積層保持された回路基板11の側端面に端面支持部材214を当接させて回路基板11を支持させるとともにその水平方向の移動を規制し、この端面支持部材214のボルト部215をナット217,226で締め付け、回路基板11の積層方向の移動を規制する基板保持冶具21に保持された複数の回路基板11の側端面であって端面支持部材214の当接部分以外の部分に被膜形成手段23で絶縁被膜127を施す。基板保持冶具に複数の回路基板を積層配置した状態で被膜処理を施すため、多数の回路基板について一括して端面処理でき、端面処理の手間を少なくするとともに、処理時間の短縮を実現する。

(もっと読む)

キャビティ部を有する多層配線板とその製造方法

【課題】 電子部品実装用のキャビティとなる貫通穴があいたフレーム基板とキャビティ底部となる面を構成する実装基板を有する多層配線板を、導電性粒子と硬化性樹脂を少なくとも含む導電性ペーストを充填したビアを所定の場所に有する接着シートにより接続する際の導電性ペーストによる配線板間の安定的な電気的接続と、接着シートの樹脂流動による配線板間の絶縁樹脂組成物内への空隙を発生させることのない安定的な物理的接続を両立させる多層配線板の製造方法を提供する。

【解決手段】 電子部品実装用のキャビティとなる貫通穴があいたフレーム基板とキャビティ底部となる面を構成する実装基板を有する多層配線板であって、少なくとも片面側の基材表面および配線表面と接続端子表面の一部に絶縁樹脂組成物層が設けられ、該接続端子表面に設けられる絶縁樹脂組成物層の最大厚みを6μm以下とし、また、該接続端子上の絶縁樹脂組成物高さと基材上の絶縁樹脂組成物高さの差を5μm以下とした配線板を用いる。

(もっと読む)

配線基板およびその製造方法

【課題】スルーホールを有するコア層の一面側に表層を積層してなり、スルーホール内壁のメッキを介して放熱を行う配線基板において、スルーホールの放熱性の差異に応じてスルーホールの内壁のメッキの厚さを、容易に制御できるようにする。

【解決手段】スルーホール30、31は、放熱性の異なる第1のスルーホール30と第2のスルーホール31とよりなり、放熱性の大きな方の第1のスルーホール30においては、メッキ32は2層以上積層されてなるものであり、放熱性の小さな方の第2のスルーホール31においては、メッキ33は1層のみで構成されたものであり、第1のスルーホール30における2層以上のメッキ32の合計厚さは、第2のスルーホール31におけるメッキ33の厚さよりも大きい。

(もっと読む)

中和還元剤及びデスミア方法

【解決手段】被めっき物を酸化剤でデスミア処理した後、被めっき物上に吸着して残留した酸化剤成分を中和還元するための中和還元剤であって、チオアミド化合物及び非芳香族チオール化合物を含有する中和還元剤。

【効果】中和還元処理時にガスが発生しないので、スルーホールやブラインドビアホールの表面の中和還元不良が生じない。また、銅をほとんど溶解しないので、ハローイングの発生が抑制され、中和還元剤による内層銅と樹脂間のエッチングに起因するブリスターが発生しない。

(もっと読む)

導電性領域を有する絶縁層、及び電子部品、並びにこれらの製造方法

【課題】安価で、かつ信頼性が高い導電性領域を有する絶縁層、及び電子部品、並びにこれらの製造方法を提供すること。

【解決手段】本発明に係る導電性領域を有する絶縁層10は、表裏両主面を電気的に接続する導電性領域40と、表裏両主面を電気的に絶縁する絶縁性領域41とを備える。導電性領域40は、絶縁性樹脂2中に含有する導電性粒子3を接触、若しくは融着させることによって形成される。一方、絶縁性領域41は、絶縁性樹脂2中に複数の空隙4が形成されている。

(もっと読む)

配線板、配線板の製造方法、配線板の接続構造及び配線板の接続方法

【課題】導電性の接着剤を冷蔵保存する必要がないため管理が容易であり、また接続作業を容易に行うことができるとともに、接続安定性の高い配線板、上記配線板の製造方法及び配線板の接続構造を提供する。

【解決手段】接続電極部6a,6b,6c,6d,6eを備える配線板1であって、基材2と、この基材に積層形成された第1の絶縁性樹脂接着剤層3と、上記第1の絶縁性樹脂接着剤層に積層形成されるとともに、上記接続電極部が設けられた導電性の配線パターン層4と、上記接続電極部に積層形成された導電性ペースト層7と、少なくとも上記接続電極部を除く部位に積層形成されているとともに、熱可塑性樹脂材料を主剤とする第2の絶縁性樹脂接着剤層8とを備えて構成される。

(もっと読む)

多層プリント基板及びその製造方法

【課題】基板の製造時及び製造後に基板の撓みを防止し、支持体が基板の撓みを防止するとともにソルダレジスト層の機能を有するので、別途のPSR工程が不要になる。

【解決手段】本発明の製造方法は、両面または片面の銅張積層板に回路パターン(56)を形成し、その上部にビルドアップ層(57)を積層した後、ビルドアップ層(57)の上面にソルダレジスト層(58)を形成する。これにより、ビアホール(54)を持ち、一面に、回路パターン(56)を含む第1回路層が形成され、他面に、前記ビアホール(54)上に突出したソルダボール実装用接続パッドを含む第2回路層が形成された絶縁樹脂層(50)、前記第1回路層上に形成された多数の絶縁層及び多数の回路層を含むビルドアップ層(57)、及び前記ビルドアップ層(57)の最外層に形成されたソルダレジスト層(58)を含む。

(もっと読む)

プリント配線板アセンブリ

【課題】プリント配線板アセンブリにおいて、回路配線パターンの異極間トラッキングや電子部品のリード部の半田付けでの半田クラックを起因として発生するパターン配線の延焼を、最小限に低減可能な対策を提供する。

【解決手段】絶縁部材の上に銅箔によって形成された回路配線パターンと、この回路配線パターンを覆うレジスト皮膜と、前記回路配線パターンのランド部に対して電子部品のリード部を半田付けして成るプリント配線基板アセンブリにおいて、前記ランド部の近傍の前記回路配線パターン上に前記絶縁部材を貫通したスルーホールを備え、このスルーホールは前記回路配線パターンの幅以上の内径を有し、その内周面に前記回路配線パターンと連続した銅箔を有することを特徴とする。

(もっと読む)

配線基板の製造方法

【課題】樹脂層にレーザーなどの加工を行わずにビア機能を形成し、基板あるいはモジュールサイズを大きくすることなく、ビアの集積度を向上できる配線基板の製造方法を提供する。

【解決手段】基板1上に第1面内導体2を形成し、基板1に台形状の樹脂ブロック4を接着固定する。樹脂ブロック4の斜面4aに導体配線を形成し、層間接続導体5を第1面内導体2と導通するように形成する。基板1上に樹脂ブロック4の周囲と取り囲む樹脂層3を形成し、その上面に第2面内導体6を層間接続導体5の上端部と導通するように形成する。

(もっと読む)

樹脂基板およびその製造方法、ならびに導電性ペースト

【課題】導電層の信頼性を高めることが可能な樹脂基板およびその製造方法、ならびに導電性ペーストを提供する。

【解決手段】樹脂基板は、ビアホール導体用孔が形成された複数の樹脂層1A〜1Dと、複数の樹脂層1A〜1D上に形成された導電層2A〜2Dと、複数の樹脂層1A〜1D上に形成された導電層2A〜2D間の電気的導通を得るためのビアホール導体部3A〜3Dとを備える。ビアホール導体部3A〜3Dは、真空化で固化し得る第1溶剤と、加熱により気化し得る第2溶剤とを含む混合溶剤中に金属粉末を分散してなる導電性ペーストをビアホール導体用孔に充填し、該ビアホール導体用孔に充填された導電性ペーストを真空下で加熱することにより固化させたものである。

(もっと読む)

プリント配線基板

【課題】優れたコスト効率をもって大電流回路を形成することが出来て、回路変更にも柔軟に対応し得る、新規な構造のプリント配線基板を提供する。

【解決手段】基板本体12に形成されて、接続端子14が挿通されるスルーホール16aに対して接続孔20aを連設し、予め屈曲加工した一対の接続脚部26,26が両端に形成された線状の導電部材22aを、その一対の接続脚部26,26を各別の前記スルーホール16a,16aに連設された前記接続孔20a,20aにそれぞれ挿通して前記接続端子14と共に半田付けした。

(もっと読む)

制御装置の放熱構造

【課題】電子部品の放熱性を確保しつつ、電子部品の実装面積の拡大やプリント基板の小型化を図ることのできる制御装置の放熱構造を得る。

【解決手段】プリント基板2の周縁部2Eを、ベース31とカバー32との間に挟持してケーシング3に内包するとともに、プリント基板2の電子部品4の実装領域4Pから実装禁止帯となる周縁部2Eまで放熱パターン6を延設し、当該周縁部2Eに、放熱パターン6からベース31に伝熱する熱伝達部7を設けた。

(もっと読む)

配線基板の製造方法

【課題】基板の一方の面または他方の面に、導電性ペーストにより配線を形成するとともに、基板に形成された貫通孔の内側面に導電性ペーストにより、基板の一方の面または他方の面に形成された配線と電気的に接続された貫通配線を確実に形成することができる配線基板の製造方法を提供する。

【解決手段】本発明の配線基板の製造方法は、貫通孔18が設けられた基板に、印刷により、ランド部パターンには、少なくとも貫通孔18に重なる位置に導電性ペーストの未塗布部分が多数存在する領域を設ける工程Aにおいて、隣り合う未塗布部33aが正三角形の各頂点を中心として等間隔に配設され、メッシュ領域33の中心に貫通孔18を配置した場合、正三角形の各頂点を中心とする位置に配設された全ての未塗布部33aの少なくとも一部が貫通孔18に重なるスクリーン版30を用いることを特徴とする。

(もっと読む)

非円柱ビア構造及びこのビア構造を有する伝熱促進基板

【課題】高電力電子デバイスの熱放散の要求を満足する非円柱ビア構造、及びこの非円柱ビア構造を有する伝熱促進基板を提供する。

【解決手段】非円柱ビア構造を有する伝熱促進基板が、絶縁基材上に堆積させた少なくとも1つの金属層、及び複数の熱チャンネルを具え、熱チャンネルのそれぞれが、絶縁基材を貫通する少なくとも1つのスルーパターン、及びこのスルーパターン内に堆積させた導電材料によって構成される。このスルーパターンは、熱放散用の少なくとも1つの細長い孔を有する非円柱ビア構造として働き、電子デバイスの動作温度を低下させる。

(もっと読む)

プリント配線板の製造方法

【課題】 非貫通孔内、貫通孔内へのめっき充填と同時に被めっき面にめっき膜を薄く形成できる電解めっき方法を提供する。

【解決手段】 絶縁体20A、20Bが接触した部分では、電解めっき膜36の成長が遅くなる。即ち、絶縁体20A、20Bにより鉄イオンがめっき界面に強制的に供給され、3価の鉄イオンが2価の鉄イオンに成る還元反応が起こり、銅の析出を抑える。絶縁体20A、20Bが接触しない貫通孔31a内では、めっき界面に3価の鉄イオンが濃度勾配により拡散するのみで強制的には供給されず、3価の鉄イオンの還元反応が低く、電解めっき膜36が成長し、スルーホール導体42を充填しながら、コア基板表面の電解めっき膜36を薄く形成することができる。

(もっと読む)

プリント配線板、プリント配線板の製造方法

【課題】層間接続体と配線パターンとの接続の信頼性を向上すること。

【解決手段】第1の面と第2の面とを有する絶縁板と、この絶縁板の第1、第2の面上に設けられた第1、第2の金属配線パターンと、絶縁板を貫通して、第1、第2の金属配線パターンの面どうしの間に挟設された層間接続体と、を具備し、この層間接続体が、融点が260℃以上の複数元素系相により表面が覆われた第1の金属の粒子を含有し、該複数元素系相が、融点が240℃以下である所定の低融点金属の一組成である第2の金属と上記第1の金属との組成系相であり、かつ、第1の金属の粒子の各表面の複数元素系相が互いに連接することにより導電性の骨格構造を形成しており、かつ、第1、第2の金属配線パターンの面との界面においては該第1、第2の金属配線パターンが含む金属と第2の金属とによる組成系の、融点が260℃以上の第2の複数元素系相を形成している。

(もっと読む)

配線基板およびその製造方法

【課題】コア用の配線導体においても高密度な微細配線を有する配線基板およびその製造方法を提供すること。

【解決手段】上下に貫通するスルーホール3を有する絶縁板1と、絶縁板1のスルーホール3の内壁に披着されためっき導体から成るスルーホール導体4と、絶縁板1の上下面にスルーホール導体4と電気的に接続されるように被着されたスルーホールランド5Aを含む第1導体層5と、スルーホール導体4が被着されたスルーホール3内に充填された孔埋め樹脂6と、絶縁板1の上下面における第1導体層5以外の部分を第一導体層5と同じ高さで覆う第1樹脂層7と、第1導体層5よび孔埋め樹脂6および1樹脂層7の表面にセミアディティブ法により形成された第2導体層8とを有する配線基板である。

(もっと読む)

プリント配線板

【課題】簡易な構成で、プリント配線板の表面側と裏面側とを接続して大電流を流すことができるプリント配線板を提供する。

【解決手段】プリント配線板10は、第1面側回路パターン板20、コア樹脂層30、第2面側回路パターン板40を積層して成る。厚みの厚い第1面側回路パターン板20と第2面側回路パターン板40とをそれぞれプレス加工して成形されている凸部22及び筒状部42は、厚みが厚く、大電流を流すことができる。凸部22と筒状部42とをプレス加工により廉価に形成することができる。

(もっと読む)

回路基板の製造方法、及び前記製造方法により得られた回路基板

【課題】線幅及び線間隔の狭い電気回路であっても、絶縁基材上に高精度に形成することができる回路基板の製造方法を提供することを目的とする。

【解決手段】絶縁基材1表面に樹脂被膜2を形成する被膜形成工程と、前記樹脂被膜2の外表面側から前記絶縁基材1にレーザ加工又は機械加工することにより、所望の形状及び深さの回路溝3等の回路パターン部を形成する回路パターン形成工程と、前記回路パターン部の表面及び前記樹脂被膜2の表面にめっき触媒又はその前駆体5を被着させる触媒被着工程と、前記絶縁基材1から前記樹脂被膜2を剥離する被膜剥離工程と、前記樹脂被膜2が剥離された絶縁基材1に無電解めっきを施すめっき処理工程とを備え、前記被膜形成工程が、前記絶縁基材1として、表面粗さが、Raで0.5μm以下の平滑面を有するものを用い、前記平滑面側に、前記樹脂被膜2を形成する回路基板の製造方法を用いる。

(もっと読む)

141 - 160 / 626

[ Back to top ]