Fターム[5E319AA07]の内容

印刷回路に対する電気部品等の電気的接続 (35,455) | 全体実装構造 (4,863) | プリント配線板上の実装位置 (840) | プリント配線板の片面のみ (613)

Fターム[5E319AA07]に分類される特許

541 - 560 / 613

接続用基板、半導体装置、及び接続基板の製造方法

【課題】 本発明は、小型化でき、電子部品及び回路基板の端子ピッチの微細化に対応することのできる接続用基板、半導体装置、及び接続基板の製造方法を提供することを課題とする。

【解決手段】 貫通孔15が形成された基板本体13と、基板本体13に配設される接続ピン17とを有し、接続ピンは、貫通孔15に配設され、基板本体13の面方向と直交する方向に延在する貫通部分18と、貫通部分18の両端に設けられると共に、貫通部分18に対する角度が略直角となるように折り曲げられた接続部分19A,19Bとを備えた構成とする。

(もっと読む)

フレキシブルプリントサーキットおよびフレキシブルプリントサーキットの接続構造

【課題】 フレキシブルプリントサーキットに曲げ応力等が加わった場合でも、ランド部や半田にクラックが入ったりして接続不良が起こったりするのを防止する。

【解決手段】 接続相手の端子に接続する端子接続部2を備えたフレキシブルプリントサーキット1において、上記端子接続部2の周りを囲むように補強部3を設け、該補強部3で上記端子接続部2を保護した。特に、上記端子接続部2に、上記フレキシブルプリントサーキット1のベースフィルム11およびランド部13a〜13dを貫通する端子挿入孔14a〜14dを設け、これら端子挿入孔14a〜14dに上記フレキシブルプリントサーキット1を接続する接続相手の端子202a〜202dを挿入して、その先端部を上記フレキシブルプリントサーキット1上に突出させ、接続相手の端子202a〜202dの先端部と上記ランド部13a〜13dを半田103で接続し、端子接続部2を補強部3で囲んで保護した。

(もっと読む)

表示部品取付装置

【課題】 表示部品を基板上の所定位置に迅速容易に位置決めすること。

【解決手段】 表示部品1を基板2上の所定位置に位置決めし、該表示部品1の下面に一

列状に配列した多数の端子1aの先端を基板2の配線パターン4に半田付け5するように

した表示部品取付装置において、前記基板2の端縁2aに多数の細溝7が形成され、前記

表示部品1の横幅Lと略同一長さの横バー9aと、該横バー9aの両端から直角に折れ曲

がる左右一対のアーム9bとからなる平面視略コ字状のホルダ9を有しており、該ホルダ

9を表示部品1の下面に当接させて横バー9aを各端子1aの前面に当接させ、そのホル

ダ9及び表示部品1を一体的に動かして各端子1aを各細溝7内に挿入すると共に、ホル

ダ9を基板2に係止し、その各端子1aの先端を基板2の配線パターン4に半田付け5す

る。

(もっと読む)

回路基板デバイスおよびその製造方法

【課題】 基板上の電極ランドにリフロー半田付けにより電子部品が実装された回路基板デバイスにおいて、半田接合部に様々な悪影響を及ぼすボイドの発生を防止する。

【解決手段】 電子部品7の部品電極7aに対応する範囲の電極ランド4を、所定幅の半田レジスト5により複数のランド区域4aに分割して形成した。半田レジスト5の幅Sは、部品電極7aに対応する電極ランド4の全体の面積に対して20%以下となるように設定される。これにより、各ランド区域4aの相互間における半田レジスト5と部品電極7aの間に部品電極7aの外部に通じる間隙8が存在するので、リフロー加熱の際に半田6に含有されているフラックス成分が気化することにより発生したガスが上記間隙8を通り抜け、部品電極7aの外部に排出される。よって、半田接合部6aにおけるボイドの発生を、従来に比べて工程数を増やすことなく、容易に防止することができる。

(もっと読む)

ハンダ付け構造体の製造方法

【課題】複数の素子等の部材を1つの基板等にハンダ付けするに際し,精密な位置決めが可能であるとともに粉塵の発生や素子の破損を防止したハンダ付け構造体の製造方法を提供すること。

【解決手段】本発明のハンダ付け構造体の製造方法は,基板11上に複数の半導体素子12をハンダ付け接合してなるハンダ付け構造体の製造方法であって,基板11上に基板11よりも熱膨張率において小さく複数の半導体素子12の全体を囲む第1治具21と,基板11よりも熱膨張率において大きく複数の半導体素子12の間に位置する第2治具22とを配置し,複数の半導体素子12を,第1治具21および第2治具22により区画されたスペース内に,基板11との間にハンダ13を介在させて配置し,その状態でハンダ13を溶融させて基板11上に複数の半導体素子12をハンダ付け接合するものである。

(もっと読む)

電子部品を基板に取り付け及び取り外す加熱装置

【課題】 リフロー時及びリワーク時に周囲の電子部品への熱影響を低減して高密度実装を可能にする加熱装置及びそれを有する電子部品並びに基板、かかる電子部品を搭載した実装基板、かかる実装基板を有する電子機器を提供する。

【解決手段】 ボールグリッドアレイ構造の電子部品を、当該電子部品が動作する基板に取り付け及び取り外す加熱装置であって、前記電子部品に固定される本体部と、前記本体部に設けられ、電源が供給されると発熱して前記ボールグリッドアレイ構造のハンダボールを溶融する発熱体部とを有することを特徴とする加熱装置を提供する。

(もっと読む)

立体構成電子回路ユニットの製造方法

【課題】電子部品の実装を容易に行え、かつ立体回路基板を簡単な工程で作製して、低コストの立体構成電子回路ユニットを実現できる製造方法を提供する。

【解決手段】樹脂基材12の実装領域部に一方の端部である部品接続端子16aが設けられ、他方の端部が外部接続端子16bを構成する配線導体16を実装領域部を中心として対称の位置に複数設けて平板状の回路基板10を形成する工程と、電子部品18を実装領域部の部品接続端子16aと接続する実装工程と、電子部品18を実装後、電子部品18が実装された領域を固定保持し、回路基板10のあらかじめ設定した領域の樹脂基材12と配線導体16とを電子部品18が実装された方向に折り曲げ、配線導体16の部品接続端子16aと外部接続端子16bとが段差を有し、かつ平行な配置とする立体形状の加工を行う工程とを含む方法からなる。

(もっと読む)

エアチャック装置

【課題】既に電子部品が実装された回路基板に別の電子部品を実装する際に、リフローすることなくハンダを溶融可能なエアチャック装置を提供する。

【解決手段】略直方体形状に形成された本体201aと、この本体201aにおける互いに離れた両端部に設けられた端子部201b,201bとを備える電子部品201を回路基板に実装するために、本体201aの上面に密着する吸着管204により電子部品201を支持可能なエアチャック装置1であって、発熱部202a,203aと、これらの発熱部202a,203aに連結されて熱伝性を有する接触部202b,203bとを備え、接触部202b,203bが接触することにより各端子部201b,201bを昇温可能である。

(もっと読む)

電子機能部品実装体及びその製造方法

【課題】電子機能部品と基板間の導通状態を確保しながら前記電子機能部品と基板間を確実に固定することが出来る電子機能部品実装体及びその製造方法を提供する。

【解決手段】基板2にはスパイラル接触子6が設けられ、電子機能部品3の電極部3bが前記スパイラル接触子6に当接した状態で、前記電子機能部品3と前記基板2間を、異方性導電ペースト20によって接着固定している。これにより、前記電子機能部品3の電極部3aとスパイラル接触子6間の導通状態を適切に確保した上で、前記電子機能部品と基板間を確実に固定することが出来、電子モジュール1の小型化を促進でき、さらには耐衝撃性に優れた電子モジュール1を製造することが可能になる。

(もっと読む)

回路基板と表面実装式コネクタとの接続構造及び接続方法、並び、該接続構造を備えた記録装置

【課題】 ケーブルの挿抜を容易にし、回路基板における部品実装工程を削減して製造コストを低減することができる、回路基板と表面実装式コネクタとの接続構造及び接続方法、並び、該接続構造を備えた記録装置を提供することにある。

【解決手段】 操作基板110には貫通穴111が形成され、表面実装式コネクタ120は、貫通穴111に実装面110a側から嵌めこんだ状態で固定され、実装面110aをリフローはんだ処理することにより、表面実装式コネクタ120が操作基板110に接続されることを特徴とする。これにより、コネクタの差込部123を操作基板110の裏面110b側に配置することができ、更に、表面実装式コネクタ120のはんだ付けがリフローはんだ処理により可能となる。この結果、操作基板110における部品実装工程を削減し、製造コストを低減することが可能である。

(もっと読む)

接合方法および接合装置

【課題】実装用接着剤である異方性導電膜(ACF)に対してレーザを照射することにより、接合時間を短縮するとともに高速かつ高精細な実装を可能とする接合装置を提供する。

【解決手段】導電性粒子が分散された異方性導電性接着剤をガラス基板と電極部材との間に圧力を加えて挟み込むステップと、レーザー光線を照射してガラス基板および/または電極部材を透過したレーザー光を異方性導電性接着剤に吸収させて加熱するステップと、加熱硬化後に圧力を解放するステップとをからなる接合方法。

(もっと読む)

機能素子実装モジュール及び機能素子実装モジュールの実装方法

【課題】中空構造を必要とする機能素子実装モジュールにおいて、リフローはんだ付けの際における機能素子と樹脂との界面の剥離を防止しうる技術を提供する。

【解決手段】本発明の機能素子実装モジュールは、配線パターン5が形成された基板2上に、所定の機能部31を有する機能素子3が実装されるとともに、機能素子3の機能部31が収容空間11に配置され、基板2に、収容空間11に連通する孔部12と、はんだに対する濡れ性を有する金属材料からなるはんだ導入部13とが設けられている。はんだリフローの際に、機能素子実装モジュール1のはんだ導入部13を、はんだペースト23に接触させた状態で実装基板20上に載置して、はんだを加熱溶融する。この加熱により、収容空間11内の水分が外部に排出されるとともに、溶融したはんだ25が表面張力によって孔部12内に導入され、収容空間11内が最終的に密閉状態になる。

(もっと読む)

電子部品実装体及び電子部品の実装方法

【課題】 プリント配線基板の半田付け面側に露出したネジの頭部に半田が付着しても、この半田が剥がれて短絡を引き起こすことがない。

【解決手段】 プリント配線基板1の実装面1a側に、リード2aの先端が半田面1b側に突出するようにコネクタ2を装着し、プリント配線基板1を貫通してコネクタ2を半田面1b側からネジ3で固定した後、プリント配線基板1の半田面1b側にフロー半田付けを施す。その後、プリント配線基板1の半田面1b側をネジ3の頭部を含めてコーティング剤5でコーティングする。

(もっと読む)

プリント基板ユニット

【課題】電気部品とプリント基板を、フロー実装によって固定、接続するプリント基板ユニットにおいて、電気部品のプリント基板に対する傾きを、生産性を損なうことなく矯正すること。

【解決手段】電気部品とプリント基板を、フロー実装によって固定、接続するプリント基板ユニットにおいて、電気部品の下に、電気部品の傾きを規制する規制部材を敷き、またフロー実装に先立って、電気部品の下に、傾き規制部材を敷き、あらかじめ電気部品を傾けておくとき、あらかじめ電気部品を傾ける方向は、プリント基板の反りによって、電気部品が傾く方向と逆にしておき、これにより、実装後、プリント基板の反りによって電気部品の傾きが自動的に矯正でき、従って、フォロー実装後、手付け半田や、手直しを必要とせず、生産性を損なうことはない。

(もっと読む)

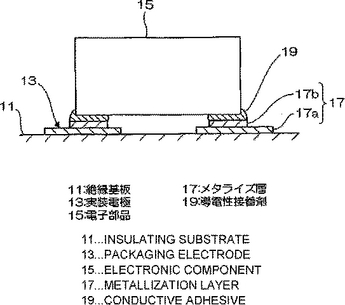

実装電極、パッケージ、デバイスおよびデバイスの製造方法

絶縁基板上に設けられ、電子部品または/及び電子部品と接続するボンディングワイヤと電気的に接合する導電パターンからなる実装電極において、前記導電パターンは、積層した複数のメタライズ層からなる構成とした。これにより、電子部品と実装電極とを接合固着する導電性接着剤が接合箇所から流れ出ることにより、実装電極同士が短絡したり、ボンディング領域を覆いワイヤーボンディングを阻害するのを防止することが可能となった。  (もっと読む)

(もっと読む)

電子回路用基板

【課題】電子回路用基板において、表面実装を行うコネクタが位置や角度ずれ等が少なく、基板上の決められた位置にろう付けできるようにする。

【解決手段】基板3上に電子回路に基づいて形成された回路配線5と、回路配線5と電気的に接続され、コネクタ6等の電子部品がはんだ付けにより固定されるパッド4を備えた電子回路用基板2において、コネクタ6を固定するパッド4に接続された回路配線5のうち、回路配線5に流れる電流値の大きさなどの条件によらず、少なくとも2本以上最も幅が太い回路配線5aを設ける。

(もっと読む)

DC−DCコンバータの小型化

【課題】DC−DCコンバ−タを小型化する。

【解決手段】フレキシブル回路基板12は回路部品Pをその面に面実装するとともに該実装面側とトランス1の下面とが対面するように配置し、取り付け対象機器への取り付けと接続を兼ねる端子ピン13はトランス下面から下方へ突出させて、対面配置したフレキシブル回路基板12のパタ−ン所定部位の取付け孔12aを貫通させ、該部分において電気的にフレキシブル回路基板12と接続する。フレキシブル回路基板のパターン所定部位の取付け孔12aは、端子ピン13の径より大きく形成するとともに中心部に向け対向する配置の対称な二つの舌片12bを設け、この舌片12bの弾性によってパターンと端子ピン13とが接触するとともに、舌片面パターンに予備ハンダSを設定しておくことによって相互にハンダ付けする。また、トランス下面には凹部を形成し、該凹部に面実装された回路部品が収容される。

(もっと読む)

端子付き基板の製造方法

【課題】

本発明の目的は、このような課題を解決し、端部成形工程と圧入固定工程とを同時に行うことができ、しかも端子を圧入固定工程に供給する際に、両方の端部に成形加工を加えておく必要がない端子付き基板の製造方法を提供することにある。

【解決手段】

本発明の端子付き基板の製造方法は、基板1に端子2を圧入固定してなる端子付き基板20の製造方法であって、前記端子2の一端側2bと前記基板1とを突き当てるとともに、前記端子2の他端側2aと、凹み部13を有する加圧冶具11の該凹み部13とを突き当て、前記基板1と前記加圧冶具11を相対的に近接方向に移動させる圧入固定工程を施すことで、前記基板1に前記端子2の一端側2bを圧入することを特徴とする。

(もっと読む)

大電流用両面プリント基板

【課題】一方の導電パターンに過大電流が集中して、異常発熱を起こすことのない大電流用両面プリント基板を提供する。

【解決手段】絶縁材からなる絶縁基板2と、前記絶縁基板2の表裏両面に形成された導電パターン3と、リード部品(図示せず)のリード5を挿入するためのスルーホール4とを備え、前記絶縁基板2へ前記リード部品を実装し半田ディップした後、前記リード部品側から前記スルーホール4に追加の追い半田7を充填するもので、リード部品のリード5に流れる大電流を、前記絶縁基板2の表裏両面に形成した導電パターン3に案分してバランスよく分流でき、一方の導電パターン3に過大電流が集中し、異常発熱による発火、発煙という不安全な現象を回避し、安全性、信頼性の高い大電流用プリント基板を提供することができる。

(もっと読む)

フレキシブルプリント配線板

【課題】

フレキシブルプリント配線板の電子部品の実装において、部品実装不良の少ないフレキシブルプリント配線板を提供することである。

【解決手段】

電子部品を搭載する際に、キャリアとして用いる補強板が貼り合わせられたフレキシブルプリント配線板であって、前記補強板には複数の十字形状の貫通孔が設けられ、前記補強板の厚さは、0.3〜5mmの厚さであり、さらには、前記補強板は、エポキシ樹脂含浸ガラス布基材からなることを特徴とするフレキシブルプリント配線板。

(もっと読む)

541 - 560 / 613

[ Back to top ]