Fターム[5E338AA13]の内容

プリント板の構造 (36,555) | プリント板の種類 (8,239) | 材料、性質が限定されたプリント板 (4,121) | 透明なプリント板 (64)

Fターム[5E338AA13]に分類される特許

1 - 20 / 64

貫通孔付きガラス基板、および貫通電極付きガラス基板

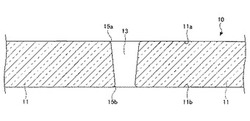

【課題】良好な強度を有する貫通孔付き絶縁基板を提供すること。

【解決手段】貫通孔付きガラス基板10は、第1の表面11aと、第2の表面11bと、第1の表面11aと第2の表面11bとの間に形成される貫通孔13とを有する。ガラス基板10の厚みが0.01mm〜1mmの範囲にある。貫通孔13の平均直径Dとガラス基板10の厚みtとの比(D/t)が1/50〜1/5の範囲にある。貫通孔13の両端部15a、15bの壁面がそれぞれ湾曲形状の断面形状を有する。

(もっと読む)

配線回路基板およびその製造方法

【課題】接続端子部の特性インピーダンスを任意に調整可能な配線回路基板およびその製造方法を提供する。

【解決手段】導電性の支持基板10上に絶縁層41が形成される。絶縁層41上に書込用配線パターンおよび読取用配線パターンならびに電極パッド31〜34が形成される。電極パッド31,32は書込用配線パターンに接続される。電極パッド33,34は読取用配線パターンに接続される。電極パッド31〜34に重なる支持基板10の領域内の一部が除去されている。これにより、電極パッド31〜34に重なる支持基板10の領域に、開口部10hが形成される。

(もっと読む)

貫通配線基板

【課題】電磁界による影響を受け難く、信号ノイズの発生が低減された貫通配線基板の提供。

【解決手段】(1)基板1を構成する複数の面のうち、何れか2つの面を結ぶ微細孔が基板1内に配され、該微細孔内に導電性物質が配されてなる貫通配線を複数設けた貫通配線基板10であって、前記複数の貫通配線のうち少なくとも2本の隣接した貫通配線2,3からなるペア配線4が、その長手方向の少なくとも一区間hにおいて互いにツイストすることを特徴とする貫通配線基板10。(2)ペア配線4が差動伝送路を構成することを特徴とする(1)に記載の貫通配線基板10。

(もっと読む)

光導波路、光電気混載基板および電子機器

【課題】受発光素子との光結合効率が高く、高品質の光通信が可能な光導波路、および、前記光導波路を備えた信頼性の高い光電気混載基板および電子機器を提供すること。

【解決手段】光導波路1は、コア部14と、コア部14の側面を覆うように設けられたクラッド部と、コア部14の光路上に設けられ、光反射により光路を変換するミラー(光反射面)161、162と、ミラー161、162近傍のコア部14の光路を横切るように配置された、コア部14より屈折率が低い低屈折率層145と、を有する。ミラー161は、発光素子71から出射した信号光の進行方向を90°変換してコア部14へと導くが、この際、ミラー161近傍に設けられた低屈折率層145は、ミラー161に入射する信号光の入射効率を高めるよう、コア部14との界面で信号光を反射する。

(もっと読む)

多面付けワーク基板および多面付けワーク基板の製造方法

【課題】タッチパネルセンサ部が静電気により損傷するのを防ぐことができる多面付けワーク基板を提供する。

【解決手段】ワーク基板70の一面70aの各チップ部71にはタッチパネルセンサ部10が設けられており、またワーク基板70の一面70aの外枠部72には導電性を有する外枠除電パターン74が設けられている。各タッチパネルセンサ部10は、所定パターンで設けられた複数の電極パターン13,15と、各々が各電極パターン13,15に対応する複数の端子部17と、各々が各電極パターン13,15と各端子部17との間を電気的に接続する複数の導電パターン14,16と、を有している。またワーク基板70の一面70a上には、各タッチパネルセンサ部10を部分的に覆うとともに、外枠除電パターン74に接続された保護層22がさらに設けられている。

(もっと読む)

配線基板及び半導体パッケージ

【課題】配線基板の両面側の検査に用いる装置及びその装置の設定を共通化し易い配線基板、及び前記配線基板に半導体チップを搭載した半導体パッケージを提供すること。

【解決手段】本配線基板は、複数の絶縁層と複数の配線層とが交互に積層された積層体と、前記積層体の一方の側に露出する配線層を覆うように形成されたソルダーレジスト層と、を有し、前記積層体の他方の側に絶縁層が露出しており、前記ソルダーレジスト層は透明又は半透明の淡黄色である。

(もっと読む)

配線基板及びその製造方法

【課題】表裏面を容易に識別できる配線基板を提供する。

【解決手段】一方の面側に最外層として形成された第1絶縁層20と、第1絶縁層20から露出して形成された第1接続パッドP1と、他方の面側に最外層として形成され、第1絶縁層20の色と異なる色を呈する第2絶縁層26と、第2絶縁層26から露出して形成された第2接続パッドP2とを含み、第1絶縁層20及び第2絶縁層26は、一方が透視性を有し、他方が不透視性を有する。好適には、配線基板はコアレスタイプであり、第1接続パッドP1の外面が第1絶縁層20の外面から露出し、第1接続パッドP1の側面と外面の反対面とが第1絶縁層20に接する構造を有し、第1接続パッドP1に半導体チップ50が実装される。

(もっと読む)

電子部品の実装装置および実装方法

【課題】反りや垂れがなくなっている状態で、パネル基板などの基板とFPCなどの電子部品とを精度よく接続することができる電子部品の実装装置および実装方法を提供する。

【解決手段】パネル基板1の圧着部を保持するバックアップ台10にパネル基板1を反りや垂れがない状態で固定する基板固定機構を設けた。これにより、圧着ツール9による電子部品(FPC2)の圧着時に、パネル基板1の反りや垂れを矯正し、認識時と圧着時のパネル基板1の姿勢を同じにすることで、位置ずれなく電子部品の高精度の実装を可能にした。

(もっと読む)

透明印刷板、および、透明印刷板の製造方法

【課題】粘着層が透明基板から容易に剥がれることを防止する。

【解決手段】透明印刷板1は、可とう性を有する透明基板2と、透明基板2の一面に印刷された印刷部3と、透明基板2の一面において、印刷部3との間に隙間なく形成され、透明基板2の一面に対して略平行な基準面11、および、印刷部3が一面から突出する高さH2よりも、基準面11に対して小さい突出量H1の凹凸部12を前記一面の少なくとも一部の領域に有する、透明な補強部4と、補強部4における透明基板2の一面側の反対側に配され、補強部4の硬度よりも小さい硬度を有する粘着層5とを備える。

(もっと読む)

透明フレキシブルプリント配線板及びその製造方法

【課題】透明フィルムと透明導電膜との密着性、柔軟性、及び耐熱性に優れた透明フレキシブルプリント配線板を提供する。

【解決手段】焼成工程に伴う寸法変化率が±0.2%以下の透明ポリイミドフィルム1を用意する。インクジェット法により、透明ポリイミドフィルム1上に、ITO微粒子及びバインダー含有するITOインクを所定のパターン状に印刷する。その後、このITOインクを230℃〜300℃で焼成することにより、バインダーの比率が5〜10重量%の透明導電膜2を形成する。

(もっと読む)

チップオンフィルム

【課題】X方向の位置ズレやY方向の位置ズレを直ちに判別して短時間で正確に修正できるようにアライメントマークを改良し、アライメント作業の精度向上と時間短縮を図ることができるチップオンフィルムを提供する。

【解決手段】端子列1の両側に形成された十字形状のアライメントマーク2,2のX方向の帯状部2aを挟んでY方向両側の入隅部に、相手部材のアライメントマークとして形成された方形マーク4a,4bを合わせたときに、アライメントマーク2,2のY方向の帯状部2bの両端部が相手部材の方形マーク4a,4bを越えてY方向両端側に突き出すように該両端部を延設したチップオンフィルムとする。X方向の帯状部2aの一端部も方形マーク4a,4bからX方向一端側へ突き出すように延設する。X方向又はY方向に位置ズレが生じると帯状部2b,2aに凹部が形成されるので直ちに判り、位置ズレを修正できる。

(もっと読む)

金属張積層板、光電複合配線板、金属張積層板の製造方法、及び光電複合配線板の製造方法

【課題】電気回路の密着性が高められ、受発光素子と光導波路との結合損失が抑制された光電複合配線板を提供することを課題とする。

【解決手段】コア3とコア3を包むクラッド25とを有する光導波路6の上に、エポキシ樹脂8aと、このエポキシ樹脂8aと異なる種類の透明樹脂で構成されるゴム粒子8bとを含有する樹脂層8dを形成する樹脂層形成工程と、形成した樹脂層8dをエッチング処理するエッチング処理工程と、エッチング処理した樹脂層8dの上に、金属メッキ9により金属層9dを形成する金属層形成工程と、形成した金属層9dを電気回路10に形成する電気回路形成工程と、を備える製造方法により、光回路6と電気回路10とを備えた光電複合配線板20を製造する。

(もっと読む)

プリント回路基板の製造方法

【課題】 各プリント回路基板が基板の原材料の製造工程において特定マークによって記録を特定することができる。

【解決手段】 a)基板1の基板表面11を加工面と定義し、上記加工面において特定マーク2を設置する特定マーク設置の段階と、b)回線層3において透明エリア31を形成し、透明絶縁層4と回線層3を順序に従って上記加工面に積層し、透明エリア31を特定マーク2に対応させる積層の段階と、c)温度150℃以上の温度と280psi(約1.93MPa)以上の圧力で基板1、透明絶縁層4と回線層3に対して熱圧着を行うことによって共同でプリント回路基板を形成する熱圧着の段階とを含むように構成されている。

(もっと読む)

フレキシブルプリント配線板及びその製造方法

【課題】有機ELディスプレイや液晶ディスプレイ等の表示素子パネルに接続する、透明性の高いフレキシブルプリント配線板及びその製造方法を提供する。

【解決手段】透明ガラス層1と透明プラスチック層2との積層体を基材とし、そのガラス層1を貫通する溝14内に配線3有するフレキシブルプリント配線板10により、上記課題を解決する。このとき、配線の幅Wを1μm〜2mmとし、配線の高さHを5μm〜200μmとすることができる。こうした配線板10は、エッチャントに対して異なる被エッチング能を持つ少なくとも2種の透明層1,2が積層されてなる積層体を準備する工程と、そのエッチャントでエッチングされる側の透明層1を所定パターンでエッチングを行って貫通させる工程と、その貫通した溝14内に導電材3’を形成する工程とを有する方法で製造する。

(もっと読む)

多数個取り基板

【課題】クラックが生じる可能性を低減できる多数個取り基板を提供する。

【解決手段】基板として取り出されるべき基板領域2a〜2oが複数形成された多数個取り基板1であって、基板領域2a〜2oには発熱体6が設けられており、基板領域2a〜2oの一辺を除く周囲の辺には空隙3が形成されている。これにより、発熱体6が設けられた部位と、発熱体6が存在しない部位との間での熱応力の発生が抑制される。この結果、多数個取り配線基板1にクラックが生じる可能性を低減できる。

(もっと読む)

プリント配線板、プリント回路板及びその製造方法

【課題】表面実装部品を半田付けするためにレーザビームを照射しても表面実装部品が熱で損傷することのないプリント配線板を提供する。

【解決手段】プリント配線板1は、透明基板3と、表面配線パターン4と、裏面配線パターン5とを備える。表面配線パターン4は、透明基板3の表面上に形成される。裏面配線パターン5は、透明基板3の裏面上に形成される。表面配線パターン4における複数のランド41は、透明基板3の表面上に実装される表面実装部品2に沿って所定領域100内に並べられ、表面実装部品2の複数のリード端子7がそれぞれ半田付けされる。裏面配線パターン5の配線は、所定領域100のうちランド41の間の領域以外にランド41に対向するように配置される。レーザビームがランド41の間の領域に照射され、透明基板3を透過しても、裏面配線パターン5で反射することなく、裏面側まで通り抜ける。

(もっと読む)

電気光学装置、及び電子機器

【課題】信頼性を向上させることができる電気光学装置、及び電子機器を提供する。

【解決手段】液晶パネル101と、液晶パネル101と電気的に接続される第1フレキシブル基板111及び第2フレキシブル基板112と、を有し、液晶パネル101には、第1パネル接続端子部41の両端側に設けられた第1パネルアライメントマーク71a,71bと、第2パネル接続端子部42の両端側に設けられた第2パネルアライメントマーク72a,72bと、が設けられており、第1フレキシブル基板111には、平面的に第1パネルアライメントマーク71a,71bの形状に沿うように形成された第1FPCアライメントマーク71c,71dが設けられており、第2フレキシブル基板112には、平面的に第2パネルアライメントマーク72a,72bの形状に沿うように形成された第2FPCアライメントマーク72c,72dが設けられている。

(もっと読む)

基板の製造方法、基板、及び同基板を備えた電子デバイス

【課題】製造する基板が静電気によって破壊されることを防止する、基板の製造方法を提供する。

【解決手段】本発明の一態様の電子デバイス用基板の製造方法は、複数のスイッチング素子、及び該複数のスイッチング素子に電気的に接続された複数の配線(120及び130)を備える基板の製造方法であって、基板(100)に複数の配線(120及び130)を短絡させる短絡配線(150及び160)を形成する短絡工程と、基板(100)に、短絡配線(150及び160)の少なくとも一部を基板(100)から除去して短絡を解除可能な開口または切り欠き(210、220、230、及び240)を形成する短絡解除工程と、を備える。

(もっと読む)

フレキシブル基板およびその製造方法

【課題】フレキシブル基板が使用される電子機器に係る管理情報を、ベースフィルム上の管理情報識別領域にラベルで貼付するなど、正確に表示できるようにする。

【解決手段】光透過性のベースフィルム1と、ベースフィルム1上に形成される回路パターンを構成する銅箔2と、銅箔2を被覆する光透過性のカバーフィルム3と、カバーフィルム3上に形成されるレジスト4を備え、管理情報識別領域A,Bの目印となる位置決めマーク5がレジスト4にて形成されているフレキシブル基板11。

(もっと読む)

オフセット印刷方法および電磁波シールドの製造方法

【課題】特にPDP用の電磁波シールドの導電パターンを構成する導電ライン部の線幅の微細化や、前記線幅の増加分として許容される範囲の狭小化に対応しながら、しかも1つのブランケットを用いて印刷可能な印刷回数をこれまでよりもさらに増加させることができ、前記電磁波シールド等の生産性を向上できるオフセット印刷方法と、前記オフセット印刷方法を利用した、生産性に優れた電磁波シールドの製造方法とを提供する。

【解決手段】オフセット印刷方法は、1回の印刷を行なうごとに、シリコーンブラケット2と、凹版4および溶剤吸収体8とを当接させる相対位置を移動させながら、基板5の表面に連続して印刷をする。電磁波シールドの製造方法は、前記印刷方法により、基板5の表面に導電パターンを形成したのち焼成する。

(もっと読む)

1 - 20 / 64

[ Back to top ]