Fターム[5E338EE33]の内容

Fターム[5E338EE33]に分類される特許

201 - 220 / 563

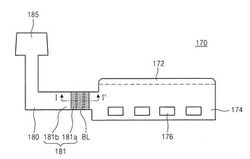

フレキシブル印刷回路基板及びこれを含む表示装置

【課題】表示品質を向上させることができるフレキシブル印刷回路基板及びこれを含む表示装置を提供する。

【解決手段】フレキシブル印刷回路基板170は、ベースフィルムと、前記ベースフィルム上に形成された信号配線層と、前記信号配線層上に形成された保護層181とを有し、前記保護層181は、第1領域181b及び第2領域181aを含み、前記第2領域181aは、前記第1領域181bよりテンションが小さいことを特徴とする。保護層181の曲げられる領域が小さいテンションを有するように形成することによって、フレキシブル印刷回路基板170の復原力を減少させて浮き上がり不良を防止することができる。

(もっと読む)

多層基板

【課題】樹脂層のビアホール導体とセラミック基板の表面導体との接続信頼性を高めることができる多層基板を提供する。

【解決手段】本発明の多層基板Sは、積層された複数のセラミック層11Aからなり、下面に複数のセラミック層11Aと一体に焼成された焼結金属からなる第1の表面電極12Aが形成されたセラミック多層基板10と、セラミック多層基板10の下面に積層され、第1の表面電極12Aと電気的に接続されたビアホール導体22が形成された樹脂層20と、を備えた多層基板Sであって、第1の表面電極12Aには凹部12Eが形成されていると共に、ビアホール導体22が凹部12Aと嵌合している。

(もっと読む)

配線基板の製造方法

【課題】ビアとビアランドとの接続信頼性を向上させるとともに、微細配線化の容易な多層配線基板の製造方法を得る。

【解決手段】コア基板1上にビアランド2bを形成し、ビアランド2b上に薬液により除去可能な樹脂膜9を形成する。樹脂膜9を形成したコア基板1上に樹脂層10を形成し、樹脂層10を貫通するビアホール11を形成して樹脂膜9を露出させる。次に、樹脂膜9を薬液により溶解させて除去し、ビアホール11の底部面積を拡張して拡張部11aを形成し、拡張部を含むビアホール11内に導電性ペースト12を充填してビアランド2bと導通させる。ビアホール11の底部面積を拡張することで、ビアランド2bとの接続信頼性を高める。

(もっと読む)

電子部品搭載用配線基板の製造方法、電子部品搭載用配線基板、電子部品付き配線基板

【課題】配線基板に、半導体素子等の小型電子部品を搭載できる平坦面を穴底とする小型電子部品搭載用の非貫通穴(キャビティ部)を確保でき、しかも、基板同士を接着する接着剤層から非貫通穴内への接着剤の流出を防止又は抑制できる技術の開発。

【解決手段】基板11上の金属パッド14にパターンエッチング法によって台状突部14aを形成し、得られた突部付き基板11と貫通穴12cが形成された配線基板12とを接着剤層13を介して接着し、配線基板12の貫通穴12cと接着剤層13を貫通する開口部13aとが連通してなる連通穴内に前記台状突部14aを収納し、連通穴に台状突部14aを穴底とする小型電子部品搭載用の非貫通穴15を確保する電子部品搭載用配線基板の製造方法、電子部品搭載用配線基板、電子部品付き配線基板を提供する。

(もっと読む)

回路基板及びこれを用いた電子機器

【課題】鉛フリーはんだを用いても、ランドの大きさを変えることなく、ランドの腐食を防止し、且つ、はんだ剥離やランド剥離を抑えることができる回路基板及びこれを用いた電子機器を提供する。

【解決手段】回路基板11には、ランド114に、八個のバイアホール12及び熱伝導性膜13と、四枚のはんだ材14が設けられている。各バイアホール12は、ランド114の両面を絶縁基板111を介して貫通している。各バイアホール12の径は、はんだが侵入不可な大きさに設定されている。熱伝導性膜13は、各バイアホール12の内壁に形成されている。この熱伝導性膜13は、ランド114の両面114a、114bを絶縁基板111を介して結合している。各はんだ材14は、ランド114においてリード120の挿入側面114aに全体的に設けられている。

(もっと読む)

ポリイミドフィルム回路基板およびその製造方法

【課題】基材の薄膜化を必要な部分のみに施し、薄い基材であっても高い寸法安定性を確保できるとともに接合電子デバイス等との高い適合性を確保でき、全体として優れた屈曲性や柔軟性を確保できるポリイミドフィルム回路基板およびその製造方法を提供する。

【解決手段】銅張りポリイミド基材に、セミアデティブ法またはサブトラクティブ法で両面または片面に金属配線回路パターンを形成した後、当該金属配線回路パターン部を耐熱性絶縁樹脂で被覆補強し、さらに、金属配線回路が形成されていないポリイミド基材部分をケミカルエッチングで薄膜化して同一基板内で膜厚みが異なるポリイミド絶縁層を形成することを特徴とするポリイミドフィルム回路基板およびその製造方法。

(もっと読む)

プリント配線板及び制御装置

【課題】プリント配線板の種類の数を抑えつつ、プリント配線板の可能な組合せの数を増大させる。

【解決手段】カラー複合機Aのメイン基板15と、ポート数の異なるモノクロ複写機のメイン基板との両方に接続可能であるように、ポート数、配線構造等を設定したエンジン基板16を用いる。

(もっと読む)

電子機器

【課題】新たな部品を追加することなく、配線板を導電性部材に電気的に接続することができるとともに、組み立て作業性の向上及び低コスト化を図ることができる電子機器を提供する。

【解決手段】電子機器は、導電性弾性部材10を有する電子部品9と、一方の面に第1の導電露出部15が形成されると共に、他方の面に第2の導電露出部27が第1の導電露出部15に対して板厚方向に重なるように形成され、導電性弾性部材10がチャージ圧を発生させた状態で第1の導電露出部15に電気的に接続される両面配線板17と、を備える。

(もっと読む)

フレキシブル基材並びにその製造方法及び製造装置

【課題】銅スパッタ膜の上にポリイミドが付着してしまうことによるめっき欠落を防止し、かつ耐熱ピール強度の低下を防止できるフレキシブル基材並びにその製造方法及び製造装置を提供する。

【解決手段】プラスチックフィルム11の表面に金属膜12、13を真空成膜し、かつ裏面における上記金属膜の成膜部対応部分の全面にカーボン膜14を形成したフレキシブル基材1とした。帯状のプラスチックフィルム11の表面にスパッタリング装置によって金属膜12、13を真空成膜した後に、プラスチックフィルム11を、裏面における上記金属膜の成膜部対応部分の全面に形成したカーボン膜14と上記表面の金属膜12、13とを重ねるようにロール状に巻き取るフレキシブル基材の製造方法とした。

(もっと読む)

セラミック基板およびその製造方法

【課題】セラミックグリーンシートの変形が抑制されるセラミック基板と、その製造方法を提供する。

【解決手段】セラミック基板1は、所定の厚さのセラミックグリーンシート2を積層させて加圧し、焼結することによって形成されたセラミック積層体からなる。セラミック基板1の表面から深さD1まででは、キャビティ5の開口寸法は徐々に大きくなるように設定され、深さD1よりも深い深さD2から深さD3まででは、キャビティ5の開口寸法は徐々に小さくなるように設定されている。深さD1と深さD2との間には、キャビティの開口寸法が最も大きくなるように設定されている。

(もっと読む)

回路基板およびその製造方法、回路装置およびその製造方法

【課題】耐圧と小型化を両立させた回路基板、回路装置およびその製造方法を提供する。

【解決手段】回路基板10は金属基板12と、金属基板12の上面を被覆する絶縁層14と、絶縁層14の上面に形成された所定形状の導電パターン16とを備えた構成となっている。そして、金属基板12の側面は、上面から傾斜して連続する第1側面22と、下面から傾斜して連続する第2側面24とを含む構成となっている。更に、導電パターン16から成るパッド26に接近する側辺では、第1側面22の幅が第2側面24よりも狭く構成されている。このことにより、パッド26と金属基板12との耐圧が確保されると共に、回路基板10の小型化も実現される。

(もっと読む)

フレキシブル配線基板の実装構造とそれを適用した液晶表示モジュール。

【課題】FPCの折り返しによるスプリングバック作用を有効に抑えることができ、且つリペア性に優れたFPCの実装構造とこれを用いた液晶表示モジュールを提供する。

【解決手段】フレーム3の前室3aと後室3bにそれぞれ液晶表示パネル4と面発光照射パネル11が設置され、外部から液晶表示パネル4に表示信号等を入力させるFPC10が液晶表示パネル4の基板突出部6aに導通接合されてフレーム外に引き出され、フレーム3の背面側に折り返されており、そのFPC10の対向する配線形成面にそれぞれ設置されているジャンパチップ18と半田ランド10bとが半田接合され、FPC10のスプリングバック作用が抑止されている。

(もっと読む)

プリント配線板およびプリント配線板のインピーダンス保証方法

【課題】少数のクーポンと既知の実測データを有効に活用することによって、多種類の伝送線路のインピーダンス保証を可能にした。

【解決手段】伝送線路21a,21b,21c,22a,22b,22cのうち、伝送線路21a,22aはそれぞれクーポン部3のクーポンのみによってインピーダンス保証が可能な伝送線路であり、残る各伝送線路21b,21c,22b,22cはそれぞれクーポン部3に設けたクーポンと異なるインピーダンス決定因子を有する、インピーダンス保証を必要とする伝送線路である。

(もっと読む)

配線基板の加工方法、および半導体装置

【課題】長穴加工と打ち抜き加工を併用する配線基板の加工方法において、長穴による切断ラインとパンチによる打ち抜きの切断ラインとの間の段差を抑制することができる配線基板の加工方法を提供する。

【解決手段】個々の配線基板(半導体装置)の外形ライン3に沿って長穴5を形成する際に、長穴5の端部に、長穴5の幅方向に膨らむ膨らみ部5aを形成する。そして、長穴5の端部と丸穴4との間も外形ライン3に沿ってパンチにより打ち抜く。

(もっと読む)

溶接構造及びその製造方法、並びにそれを備えた電子回路基板

【課題】爆飛の発生が抑えられ、安定した溶接強度を得ることができる溶接構造を提供する。

【解決手段】溶接構造10は、絶縁樹脂基板13上に回路導体14が設けられた絶縁回路基板11における回路導体14側に電子部品12が設けられ、電子部品12の部品本体18から延びる電子部品端子19が絶縁回路基板13にレーザー溶接されている。絶縁回路基板11は、絶縁樹脂基板13に、レーザー溶接による爆飛を阻止する爆飛阻止手段17が設けられている。

(もっと読む)

光電気複合配線板とその製造方法

【課題】製造工数を大幅に削減でき低コストで光損失の小さい光電気複合配線板の提供。

【解決手段】発光素子実装部及び受光素子実装部にスルーホールを有する電気配線基板を用意し、次いで、該電気配線基板の前記発光素子実装部及び受光素子実装部の逆面に、高分子光導波路の下クラッドを設け、次いで、前記下クラッドに接して各スルーホール間を結び且つ両端部が曲がってそれぞれスルーホール内に延出した高分子光導波路のコアを設け、次いで、前記コアを包囲するように周囲クラッドを設けて高分子導波路を形成し、次いで、前記高分子導波路を形成した後、前記発光素子実装部に、前記スルーホールに延出したコアの端面に対して光を入射可能に発光素子を実装すると共に、前記受光素子実装部に、前記スルーホールに延出したコアの端面から出力される光を受光可能に受光素子を実装して光電気複合配線板を得る光電気複合配線板の製造方法。

(もっと読む)

検査マーク構造、基板シート積層体、多層回路基板、多層回路基板の積層合致精度の検査方法、及び基板シート積層体の設計方法

【課題】積層合致精度の検査を客観的に行う。

【解決手段】少なくとも2層の基板シート積層体を構成する基板シートのいずれかに設けられた検査用ビアホール1aと、検査用ビアホール1aが設けられた基板シートの一方の面側に形成された、検査用ビアホール1aの端面1fの周囲に、端面1fと接触するように設けられた、ランドパターン電極1bと、検査用ビアホール1aが設けられた基板シートの他方の面側に形成された、検査用ビアホール1aの端面1fと電気的に接続するように設けられた導通用電極1cとを備えた、検査マーク構造90である。

(もっと読む)

多面取り基板およびプリント配線板の製造方法

【課題】スルーホールを所望の位置で分割することができる多面取り基板およびこれを用いたプリント配線板の製造方法を提供する。

【解決手段】電子部品(6)が実装されるプリント配線板(2)を複数具備してなる板状の多面取り基板(1)における、各プリント配線板を切り取る際に切断するダイシングライン(3a、3b、7a)上に、配線パターンに電気的に接続されるメッキ処理を施したスルーホール(20)を穿設した。外周縁部と複数のプリント配線板による環状の外周ラインとの間の切断除去領域(10)には、電子部品(6)を実装する際に配線パターンの位置を特定するための配線パターン認識マーク(4)と、上記スルーホールの位置を特定するスルーホール認識マーク(5)とを異なる位置に形成した。

(もっと読む)

半導体パッケージ

【課題】アライメントマークの配設数を最小限に抑えつつも、アライメントマークが形成された半導体パッケージの水平面内における180度の回転の有無を確実に検出すること。

【解決手段】半導体パッケージ20に配設された接続用パッド26のうち、少なくとも2つが他の接続用パッド26と異なる平面形状を有する異型パッド27に形成されていて、一の異型パッド27と、他の異型パッド27とが、一の異型パッド27の配設位置を半導体パッケージ20の中心点周りに回転させた際の軌道位置に他の異型パッド27の配設位置が一致しない配置に設けられていることを特徴とする半導体パッケージ20。

(もっと読む)

フレキシブルプリント配線板の製造方法

【課題】基材上に導体が積層された積層体、特に、補強板が積層された積層体に対して打ち抜き加工を行う際に、剪断面におけるバリの発生を効果的に抑制できるとともに、フレキシブルプリント配線板の生産性の低下を抑制して、歩留まりを向上することができるフレキシブルプリント配線板の製造方法を提供することを目的とする。

【解決手段】基材2上に、接続端子部8が形成された導体4と補強板13が積層された積層体1aを作製する。次いで、積層体1aの剪断部18にスリット30を形成する。そして、積層体1aを剪断部18において一体的に打ち抜くことにより、補強板13を剪断する。

(もっと読む)

201 - 220 / 563

[ Back to top ]