Fターム[5E343AA07]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板構造 (2,500) | 貫通孔を持つもの (174)

Fターム[5E343AA07]に分類される特許

41 - 60 / 174

マルチワイヤ配線板の製造方法

【課題】本発明は、内層パターン及び布線層のずれに左右されることなくレジストレーションに優れた高精度なマルチワイヤ配線板とその製造方法を提供することを目的とする。

【解決手段】本発明は、金属箔付き絶縁基板の金属箔を加工して形成した内層パターンを有する内層と、絶縁被覆ワイヤを布線して形成した布線パターンを有する布線層と、を備えるマルチワイヤ配線板の製造方法において、前記金属箔付き絶縁基板の所定位置に基準穴を形成する工程と、前記基準穴を基準として内層パターンを形成する工程と、この基準穴を基準として前記布線パターンを形成する工程と、を有するマルチワイヤ配線板の製造方法及びこの製造方法によって製造したマルチワイヤ配線板である。

(もっと読む)

配線基板及びその製造方法

【課題】配線密着強度を改善し、微細配線の確実な形成を実現すること。

【解決手段】ベース基材11上に設けられた樹脂層15上に犠牲導体層CPを形成後、配線パターンの形状に応じてパターニングされた開口部を有するドライフィルムレジスト層R1を形成し、上記開口部から露出している犠牲導体層CPの部分を除去後、樹脂層15の露出している部分に溝15aを形成する。次いで、溝15aの壁面及び底面を含めて樹脂層15上に、無電解めっきにより第1の導体層17を形成し、さらに溝内に、電解めっきにより第2の導体層18を形成する。そして、ドライフィルムレジスト層R1及び犠牲導体層CPが露出した残りの部分を除去する。

(もっと読む)

配線基板の製造方法

【課題】配線パターンを形成する工程を効率化し、配線パターンを高精度に形成し、配線基板の製造コストの削減を図る。

【解決手段】配線層あるいは絶縁層を所定パターンに形成する際に、レジストによりワークの表面を被覆し、前記レジストを所定のパターンに露光し、現像してレジストパターンを形成する工程を備える配線基板の製造方法において、前記レジスト15を露光する工程として、ガラスマスクを用いて露光する方法と、レーザ光を利用して描画露光する方法とを併用する。

(もっと読む)

多層配線基板

【課題】配線回路の凹凸の影響がなく、有機多層配線基板の製造における工程の簡略化を図ることができる多層配線基板とその製造方法を提供する。

【解決手段】絶縁層に対して、孔開けし導体を充填してビアホールを形成する工程と、転写シートの表面に金属箔を接着しその表面にレジストを配線パターン状に形成した後、エッチング処理して配線回路を形成する工程と、該配線回路を前記ビアホールが形成された軟質の絶縁層の表面に重ね合わせ圧着することによって前記配線回路を絶縁層に対して圧入せしめるとともに、前記ビアホールと前記配線回路とを接続する工程と、前記転写シートを剥離する工程とを経て、ビアホールが形成された絶縁層の表面に配線回路が形成されてなる多層配線基板において、前記ビアホールと接続される配線回路が前記絶縁層の表面に圧入された多層配線基板を得る。

(もっと読む)

配線基板とその製造方法

【課題】微細配線形成と安定した層間接続形成を両立することにより、層間接続信頼性が高く、接続抵抗値にばらつきの少ない配線基板を提供することを目的とする。

【解決手段】電気絶縁性基材101と、この電気絶縁性基材101の両面に配置された配線と、前記電気絶縁性基材101を貫通して形成された貫通孔103と、前記貫通孔103に充填された導電体104を備え、前記配線を前記電気絶縁性基材101の両面間で前記導電体104によって電気的に接続した配線基板において、少なくとも一方の前記配線が真空成膜法によって形成された薄膜配線102とした。

(もっと読む)

プリント配線板の製造方法

【課題】微細なバイアホールを高精度に形成することが可能なプリント配線板の製造方法を提供する。

【解決手段】このプリント配線板1の製造方法は、コア配線板10の両面上に、絶縁樹脂層2を設ける工程と、絶縁樹脂層2の表面上の所定領域にメッキレジスト層30を設ける工程と、絶縁樹脂層2の表面上のメッキレジスト層30が設けられた領域を除く領域に、メッキ法により、銅メッキ層4aを設ける工程と、銅メッキ層4aをマスクとしてレーザ加工を行うことにより、導体回路パターン12の一部を露出させることによって、バイアホール20を形成する工程と、銅メッキ層4aの表面上にメッキパターン5を形成する工程と、銅メッキ層4aの所定領域、および、メッキパターン5の表面をエッチングすることにより、導体回路パターン3を形成する工程とを備える。

(もっと読む)

配線基板の製造方法

【課題】 金属放熱板にバリや延びが発生することがなく、しかも厚みの薄い金属放熱板を備えた薄型の配線基板を効率よく製造することが可能な配線基板の製造方法を提供すること。

【解決手段】 中央部に半導体素子Sを収容するための貫通孔Cを有する配線基板本体3と、配線基板本体3の下面に貫通孔Cを塞ぐように接合された金属放熱板5とを有する配線基板の製造方法であって、母基板10中に、配線基板本体3の複数個をそれらの境界に切断領域Aを介在させて縦横の並びに一体的に配列形成する工程と、母基板10の下面に配線基板本体3および切断領域Aを覆うように金属箔5Pを接合する工程と、金属箔5Pにおける切断領域Aに対応する領域をエッチング除去する工程と、母基板10を切断領域Aにおいて切断する工程とを含む配線基板の製造方法である。

(もっと読む)

配線基板の製造方法

【課題】本発明は、配線と接続される柱状電極を備えた配線基板の製造方法に関し、柱状電極と配線との間の電気的接続信頼性を十分に確保ができると共に、配線の幅が所定の配線幅よりも狭くなることを抑制することのできる配線基板の製造方法を提供することを課題とする。

【解決手段】第1の導電材料により構成された柱状電極16を形成し、続いて、第1の導電材料とは異なる第2の導電材料により構成された金属層58を柱状電極16の面16Aを覆うように形成し、その後、柱状電極16の側面と、金属層58の上面58A及び側面とを覆うように絶縁層17を形成し、続いて、金属層58の上面58Aが露出するまで、絶縁層17の面17B側から絶縁層17を除去し、その後、第1の導電材料をエッチングしないエッチング液により、金属層58を除去して、配線18と接続される部分の柱状電極16の面16Aを絶縁層17から露出させる。

(もっと読む)

プリント配線板及びその製造方法

【課題】 微細配線形成や電気特性、製造コストの上で有利であって、尚且つ信頼性が高く、高周波特性が良好な配線板を提供する。

【解決手段】 絶縁層と導体回路よりなるプリント配線板であって、導体回路の一部が金属箔より形成されており、導体回路の内層側の十点平均粗さ(Rz)が2μm以下であり、絶縁層が接着層とバルク層の少なくとも2層以上を含む構成であることを特徴とするプリント配線である。

(もっと読む)

スイッチング機能付配線基板及びその製造方法

【課題】搭載する電子部品の温度上昇に伴って起こり得る不都合を回避すると共に、外付け部品の点数を減らし、実装用基板の小型化及びコストの低減化に寄与すること。

【解決手段】電子部品40を実装する配線基板30は、電子部品40の電極端子41に繋がる配線層13を含む信号伝送路に介在されたスイッチ素子部21を備える。このスイッチ素子部21は、温度に依存してその形状が変化する構造を有し、所定の温度を超えたときに信号伝送路を遮断する。配線基板30の電子部品実装面側に形成されたキャビティCVの底部に、上記の信号伝送路の一部をなす導体層22が形成されている。スイッチ素子部21の一端は、配線層13に固定的に接続され、その他端は、所定の温度以下のときに導体層22に接触している。

(もっと読む)

配線基板の製造方法

【課題】均一な厚さの微細配線パターン層を容易にかつ確実にしかも高コスト化を伴うことなく形成できる配線基板の製造方法を提供すること。

【解決手段】本発明の配線基板Kの製造方法では、無電解銅めっき工程の後、無電解銅めっき層20,21上にアクリル系ドライフィルム材22,23を貼着した後、露光及び現像を行って、所定パターンのめっきレジスト22a,22b,23a,23bを形成する。この後、ドライアッシング処理を行って、めっきレジスト22a,22b,23a,23bを全体的に残しつつその表面を改質する。この後、電解銅めっきを行ってめっきレジスト22a,22b,23a,23bの開口部に配線パターン層28a,29aを形成する。電解銅めっき工程後、レジスト剥離工程を行い、さらにめっきレジスト22a,22b,23a,23bの直下にあった無電解銅めっき層20,21を除去して配線パターン層28a,29aを分離する。

(もっと読む)

多層基板の製造方法

【課題】液滴を用いて形成したパターンの加工精度を向上させた多層基板の製造方法を提

供する。

【解決手段】描画工程の前に、グリーンシート23の描画面20aに描画工程で描画され

る液状配線パターンPLと同じ形状の溝CHを形成し、描画工程において、その溝CH内

に液状配線パターンPLを描画した。乾燥工程において、溝CH内に描画された液状配線

パターンPLを乾燥配線パターンにして、溝CH内に導電性微粒子Iaの集合体が収容配

置されるようにした。そして、積層工程、減圧包装工程、圧着工程等で、隣り合うグリー

ンシート23からの押圧力が乾燥配線パターンを形成したグリーンシート23に対して加

わっても、導電性微粒子Iaの集合体は溝CH内に収容配置されているため、直接のその

力は導電性微粒子Iaの集合体に加わり難くした。

(もっと読む)

検査・補修装置

【課題】非貫通穴または貫通孔が穿たれた基板の検査ないし補修の工数及びコストの削減を図る。

【解決手段】基板8を配置するためのステージ1と、ステージ1上に配置された基板8に穿たれた非貫通穴/貫通孔を撮像する撮像手段2と、撮像手段2で得た画像データを解析して不良の非貫通穴/貫通孔を検出しその位置座標を得る不良検出手段6と、ステージ1上に配置された基板8に対して相対移動可能かつ基板8に穿たれた非貫通穴/貫通孔を補修可能な補修手段3と、不良検出手段6で得た位置座標に対応する箇所に補修手段3を移動させて不良の非貫通穴/貫通孔の補修を実行させる制御手段7とを具備する検査・補修装置を構成した。

(もっと読む)

導電ペースト及びこれを用いた多層配線基板

【課題】 ガス発生やそれに伴う膨れの発生がなく、信頼性の高い層間接続を実現することが可能な導電ペーストを提供する。

【解決手段】 導電金属材料と樹脂材料とを含有する導電ペーストである。導電金属材料としては、高融点金属と低融点金属を含有し、且つ低融点金属としてSnを含有する。樹脂材料としては、熱可塑性のポリエステル樹脂を含有する。Snの含有量は、導電金属材料全体の20質量%〜30質量%である。

(もっと読む)

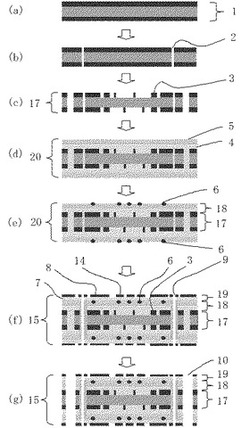

印刷回路基板の製造方法

【課題】印刷回路基板の製造方法を提供する。

【解決手段】本発明に係る印刷回路基板の製造方法は、(a)熱可塑性樹脂を主成分とする絶縁層の表面に回路パターンを突出するように形成する段階と、(b)前記回路パターンを加圧して前記絶縁層に埋め込む段階と、を含むことを特徴とする。

(もっと読む)

配線基板およびその製造方法

【課題】基板と基板に積層される配線層の熱膨張係数が大きく異なる場合でも、基板と配線層が強固に接合され、信頼性の高い製品として提供することができる配線基板およびその製造方法を提供する。

【解決手段】基板16の表面に導体層14を被着形成する工程と、前記導体層14をパターンエッチングして、基板16の表面に多数の突起状にアンカーパターン15を形成する工程と、該アンカーパターン15が形成された基板16の配線層を積層する工程とにより、基板16に配線層が強固に接合された配線基板が得られる。

(もっと読む)

配線基板の製造方法および配線基板

【課題】外部に連通する中空部を有する基板本体の中空部内面に配線パターンを有する配線基板の製造方法および配線基板において、大きさや形状の制約を低減することができ、容易に製造できるようにする。

【解決手段】配線基板を、基材10にインクをはじく撥水膜31Aを形成する膜形成工程と、この膜形成工程で撥水膜31Aが形成された基材10に対して、基材10を透過するように基材10の外側からレーザー光を照射し、導電性パターンの位置の中空部の内面に、少なくとも基材10が中空部の内面側に露出する深さまで達する溝32を加工する溝加工工程と、この溝加工工程によって溝32が加工された基材10を、銀ナノインク33Aに浸漬し、銀ナノインク33A内の銀粒子を溝32内に付着させる浸漬工程と、この浸漬工程によって溝32内に付着された銀粒子を焼成温度以上に加熱して焼成させる焼成工程とを備える配線基板の製造方法によって製造する。

(もっと読む)

プリント配線板孔埋め装置及びそれを用いたプリント配線板の製造方法

【課題】温度負荷や熱衝撃負荷等によってプリント配線板が不良になることがない信頼性の高いプリント配線板孔埋め装置を提供する。

【解決手段】基板(1)を所定の搬送方向(D)に搬送する搬送手段(8)と、その表面(1b)に充填材を塗布するローラ(5)と、搬送される基板(1)の表面(1b)に第1の角度(θ1)で摺接し、ローラ(5)で塗布された充填材(3)の一部を掻き取る第1のスキージ(7A)と、第1のスキージ(7A)よりも搬送方向下流側に配置されて表面(1b)に第2の角度(θ2)で摺接し、第1のスキージ(7A)で掻き残された充填材(3)をさらに掻き取る第2のスキージ(7B)とを備え、第1及び第2の角度(θ1,θ2)を異なる角度にすると共に、第1の角度(θ1)を略90°にして成る。

(もっと読む)

配線基板およびその製造方法

【課題】外部に連通する中空部を有する基板本体の中空部内面に配線パターンを有する配線基板およびその製造方法において、大きさや形状の制約を低減することができ、容易に製造することができるようにする。

【解決手段】配線基板を、基材10にインクをはじく撥水膜31を形成する膜形成工程と、この膜形成工程で撥水膜31が形成された基材10に対して、導電性パターンの位置に、中空部の内側から、少なくとも基材10が露出する深さまで達する溝32を加工する溝加工工程と、この溝加工工程によって溝32が加工された基材10を、銀ナノインク33Aに浸漬し、銀ナノインク33A内の銀粒子を溝32内に付着させる浸漬工程と、この浸漬工程によって溝32内に付着された銀粒子を焼成温度以上に加熱して焼成させる焼成工程とを備える配線基板の製造方法によって製造する。

(もっと読む)

回路基板及びその製造方法並びに積層基板

【課題】従来例における導体パターンに比較して積層基板の表面に形成される表面導体層の形状や配置の自由度を高くする。

【解決手段】第1〜第4絶縁層31〜34の間に形成されている第1〜第3内層導体層41〜43を介して下地層6aに給電することにより電気めっきを行い、めっき層6bを厚付けすることにより表面導体層6を形成する。その結果、電気めっきの給電用導体層が絶縁基材の表面にしか形成し得ない従来例に比較して、積層基板2の表面に形成される表面導体層6の形状や配置の自由度が高くなる。

(もっと読む)

41 - 60 / 174

[ Back to top ]