Fターム[5E343AA07]の内容

プリント配線の製造 (50,760) | プリント板の基板の形状、構造・材料 (9,206) | プリント板の基板構造 (2,500) | 貫通孔を持つもの (174)

Fターム[5E343AA07]に分類される特許

81 - 100 / 174

配線基板およびその製造方法

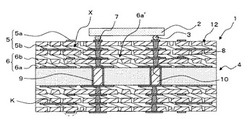

【課題】本発明は、フィルム層に貫通孔を形成することによって、フィルム層と導体層との間に混在する空気を抜き易くすることができ、フィルム層の破壊を抑制し、生産性に優れた配線基板及びその製造方法を提供することを目的とする。

【解決手段】フィルム層6bと、フィルム層6bの上面に形成された信号線路5aと、フィルム層6bの下面に接着層6aを介して形成されたグランド層5bと、を備えた配線基板であって、フィルム層6bは、該フィルム層6bの上面から該フィルム層6bの下面まで貫通する貫通孔12が形成されており、接着層6aの一部が貫通孔12に充填されていることを特徴とする配線基板。

(もっと読む)

電子部品内蔵基板とこれを用いた電子機器、およびその製造方法

【課題】半導体ベアチップICを内蔵する電子部品内蔵基板の層間接続を簡易かつ高信頼性化を図る。

【解決手段】本発明の電子部品内蔵基板は、第2導電性パターン6の上面に設けられたレジスト膜19と、第2絶縁層4の上面に設けられた第1金属からなる第3導電性パターン7と、第2絶縁層4とレジスト膜19とを貫通し、第2導電性パターン6と第3導電性パターン7とを第2めっき膜9により電気的に接続するビアホール8とを備える。第1導電性パターン2上に第2金属からなる第1めっき膜3を形成する際に、第2導電性パターン6上に第1めっき膜3が付着することを防止し、第2めっき膜9により第3導電性パターン7と第2導電性パターン6を確実に接続することができる。

(もっと読む)

プリント配線基板の製造方法及び多層プリント配線板の製造方法

【課題】微細配線形成や電気特性、製造コストの上で有利であり、尚且つ信頼性が高く、高周波特性が良好なプリント配線基板の製造方法及び多層プリント配線板の製造方法を提供する。

【解決手段】離型フィルムの片面に熱硬化性樹脂組成物(A)を塗布・乾燥する工程、絶縁基材の両面に前記離型フィルムを熱硬化性樹脂組成物塗布層が内側となるように貼り合わせる工程、離型フィルムを貼り合わせた絶縁基材の所望の位置に貫通孔を形成する工程、貫通孔に導電性樹脂ペーストを充填させる工程、熱硬化性樹脂組成物を絶縁基材表面に残し両面の離型フィルムのみを剥離する工程、離型フィルム剥離済みの熱硬化性樹脂組成物付き絶縁基材の表面に銅箔を加熱接着する工程、絶縁基材表面の銅箔をパターンニングする工程を有するプリント配線基板の製造方法であって、前記銅箔の表面の十点平均粗さがRz=2μm以下であるプリント配線基板の製造方法。

(もっと読む)

電子基板の製造方法及び多層配線基板の製造方法

【課題】液滴吐出法を用いて電子部品の周囲に絶縁膜を形成する場合にも、配線と前記電子部品との間で良好な導通を得る。

【解決手段】導電部71を有する電子部品70を、導電部71を上方に向けて第1絶縁層50上に配置するとともに、導電部71上に導電性を有した突起72を設ける工程と、液滴吐出法を用いて絶縁材料を、突起72を外して塗布して、電子部品70の上面70aに突起72が突出する高さで第2絶縁層60Bを設ける工程と、第2絶縁層60B上に突起72と接続する導電配線15を設ける工程と、電子部品70の周囲に液滴吐出法を用いて絶縁材料を塗布し、第2絶縁層60Bと略同じ高さで第3絶縁層60Aを設ける工程と、を有する。

(もっと読む)

プリント基板の穴内処理方法

【課題】

穴径が0.3mm以下で、アスペクト比が15を超えるような貫通穴内に対して、効率良く且つ確実に処理液を通すことができ、面内に分布する各穴に対して均一にムラ無く処理液を通すことができるプリント基板の穴内処理方法を提供することにある。

【解決手段】

処理液中に浸漬させたプリント基板の片面に一定方向の液流を起こすことを特徴とし、プリント基板の表裏に流速差を生じさせることで、ベルヌーイの定理により流速が速い面が陰圧となり、貫通穴内に容易に処理液を引き込み流す。プリント基板の片面に一定方向の液流を起こすために、プリント基板の片面に沿った位置にノズルを配置し、ノズルの噴き出し口をプリント基板とほぼ平行になるように向け処理液を吐出する。さらに、プリント基板の片面に沿った位置に整流板を設け、プリント基板と整流板の間に処理液を流し込む。

(もっと読む)

プリント配線板の製造方法

【課題】真空引きのような煩雑な作業を行うことなく、導電性ペーストをビア用貫通孔に確実に充填することができるプリント配線板の製造方法を提供する。

【解決手段】導電性ペースト1を用いて層間接続されたプリント配線板を製造する方法に関する。絶縁材2にビア用貫通孔3を設ける工程と、絶縁材2の一方の面に支持体4を重ねる工程と、絶縁材2と支持体4を部分的に密着させて仮固定する工程と、ビア用貫通孔3に導電性ペースト1を充填する工程と、をこの順に備える。

(もっと読む)

下敷き基板、スクリーン印刷方法および配線回路基板の製造方法

【課題】スクリーン版から基板を引き離す際に基板の折曲が防止された下敷き基板、それを用いたスクリーン印刷方法、および配線回路基板の製造方法を提供する。

【解決手段】下敷き基板20には、等しい大きさの複数の貫通孔21が形成される。複数の貫通孔21の位置は、基板シート10の形状に応じて、適宜設定される。具体的には、基板シート10と下敷き基板20とを重ね合わせたときに、基板シート10の端部余白領域R4,R5と重なる下敷き基板20の端部余白対応領域R14,R15に、それぞれ等しい数の貫通孔21(図においては7つ)が形成される。また、基板シート10の余白領域R10と重なる下敷き基板20の余白対応領域R20において、端部余白対応領域R14,R15を除く部分には等間隔で貫通孔21が形成される。

(もっと読む)

配線基板の製造方法及び製造装置

【課題】本発明は、処理対象物に気泡が付かないように浸漬処理を行うことを目的とする。

【解決手段】貫通穴を有する基板と、配線にするために基板の第1の面21に貫通穴を塞ぐように貼り付けられた金属箔と、を含む対象物10を処理液20に浸漬する。対象物10を処理液20に浸漬する前に、基板の第1の面21とは反対側の第2の面22に対して処理液20を供給して、金属箔で塞がれた貫通穴内に処理液20を溜める。

(もっと読む)

テープ回路基板の製造方法、及びテープ回路基板

【課題】簡便、かつ確実にテープ基板上に電子部品を実装できる、テープ回路基板の製造方法、及びテープ回路基板を提供する。

【解決手段】スルーホールH1が設けられたテープ基板12の一方の面側12aに、導電部11を備えた電子部品13を、スルーホールH1内に導電部11を臨ませるようにして実装する。そして、液滴吐出法を用いて、スルーホールH1内に臨む導電部11に導通する配線を形成する。

(もっと読む)

機能性分子接着剤と分子接着性樹脂表面とその作成法並びに樹脂めっき製品もしくはプリント配線板の製造法

【課題】 従来のプラスチックめっきの課題である樹脂の種類による影響、樹脂組成物の違い、及びエッチング操作等による影響を抑えて密着強度などの接着性を改善する。

【解決手段】 樹脂の表面に次式で表わされる分子接着剤との結合により樹脂に金属めっき接着性を付与する。

【化1】

(式中、R1は、水素原子または炭化水素基を示し、R2は炭化水素鎖または異種原子もしくは官能基が介在してもよい炭化水素鎖を示し、Xは、水素原子または炭化水素基を示し、Yはアルコキシ基を示し、nは1から3までの整数あり、Mはアルカリ金属である。)

(もっと読む)

半導体装置の製造方法及び電気的接続部の処理方法

【課題】外部端子の信頼性が向上する半導体装置の製造方法及び電気的接続部の処理方法を提供する。

【解決手段】半導体装置の製造方法は、(a)半導体基板20と電気的に導通する電気的接続部12,14に、酸を含むペーストを設けること、このとき電気的接続部12,14の材料である金属の還元反応が終了するまで所定時間放置すること、(b)電気的接続部12,14を洗浄することにより、ペーストを電気的接続部12,14から除去すること、(c)電気的接続部12,14に導電部材を設けること、を含む。

(もっと読む)

配線基板の製造方法並びにその製造に用いられる配線構造体及びその製造方法

【課題】成形を何度も繰り返すことによる金型へのダメージ、特に、スルーホールやビアを形成するための金属杭が、成形を繰り返すことで曲がったり、折れたりする金型を用いる場合の問題を解消する。

【解決手段】厚さ方向の配線を形成するための穴12を有する樹脂板10を作製する工程と、前記樹脂板にメッキを施すことにより、該樹脂板の少なくとも一主面と前記穴の内壁面を覆う第1の金属層16を形成する工程と、前記樹脂板を除去することにより、前記樹脂板の一主面を覆っていた第1の金属層からなる土台と、前記樹脂板の穴の内壁面を覆っていた第1の金属層からなる前記厚さ方向の配線とが一体に形成されている配線構造体30を作製する工程と、前記配線構造体の厚さ方向の配線をその端部の少なくとも一部を除いて埋設するように該配線構造体と一体化された絶縁層58を形成する工程と、を含むことを特徴とする配線基板の製造方法。

(もっと読む)

立体回路部品およびその製造方法

【課題】 優れた電磁波シールド性を得ることができる立体回路部品およびその製造方法を提供する。

【解決手段】 絶縁基板1に、カーボンナノチューブ7を含む金属膜6を内側面に設けた凹部2を形成し、ノイズから遮断されることが必要なセンサ素子4を凹部2内に配置することで、センサ素子4をカーボンナノチューブ7を含む金属膜6で包囲する。

(もっと読む)

プリント配線板の製造方法

【課題】微細回路の製造に対応可能であり、バイアホールなどの孔を有する多層配線基板を製造するにあたって、確実に孔部分に導電層を形成することができる、工程も短く低コストでプリント配線板を製造しうるプリント配線板の製造方法を提供する。

【解決手段】絶縁性基板1に孔6を形成し、その後、第一金属導電層2を設け、第一金属導電層2表面に静電方式インクジェットによりレジスト層形成用材料を吐出し、硬化させてパターン電気めっき用レジスト層3を形成するレジスト形成工程と、該パターン電気めっき用レジスト層3を形成した積層体に電気めっきを行ってパターン状に第二金属導電層4を形成する電気めっき工程と、電気めっき用レジスト層3を除去するレジスト除去工程と、形成された第二金属導電層4の形成部以外の領域における第一金属導電層1をエッチング除去するエッチング工程と、を少なくとも有するプリント配線板の製造方法。

(もっと読む)

回路基板の製造方法

【課題】サブトラクティブ法、アディティブ法、セミアディティブ法等のいずれの回路基板の製造方法においても、エッチングレジスト層およびめっきレジスト層を形成する際の位置合わせが原因となり発生していたランドと孔の位置ずれの問題を解決する手段を提供することを課題とする。

【解決手段】孔を形成した回路形成用基板の少なくとも片面に樹脂フィルム層を形成し、次に孔上の樹脂フィルム層の厚みを表面上の樹脂フィルム層の厚みよりも薄くし、次に樹脂フィルム除去液によって表面上の樹脂フィルム薄膜化処理を行うと同時に孔上の樹脂フィルム層を除去することを特徴とする回路基板の製造方法。

(もっと読む)

めっき膜の製造方法、及びめっき処理装置

【課題】酸素供給時におけるめっき液の流れへの影響を低減し、信頼性の高いものを得る、めっき膜の製造方法、及びめっき処理装置を提供する。

【解決手段】めっき液5中に少なくとも一対の電極20a,20bを配し、めっき液5中に基材Pを浸漬する。そして、一対の電極20a,20bに電圧を印加し、めっき液5中に含有された水を電気分解することでめっき液中に酸素を発生させるとともに、基材Pにめっき膜を形成する。

(もっと読む)

プリント配線板及びその製造方法

【課題】電解型ニッケル/金めっきを導体の表面に付着させる際に、プリント配線板の導体が浸食される不具合のないプリント配線板及びその製造方法の提供。

【解決手段】プリント配線板の表裏両方の表面にニッケル/金めっきを付着してなる導体パッド16aを有し、かつ少なくともその一方の面の導体パッドがその表面に電解型ニッケル/金めっき20を付着してなる導体パッドが層間接続ビアを介して他方の面の導体パッドに接続されていると共に、当該他方の面の導体パッドが、その表面に無電解型ニッケル/金めっき25を付着してなるプリント配線板において、一方の面に電解型ニッケル/金めっきを付着させるための給電手段を、層間接続ビアを介して他方の面の導体パッド及び当該導体パッドより接続される他の導体パッドに配置し、電解型ニッケル/金めっきを付着させる際のリード配線の引き回しを行なうプリント配線板の製造方法。

(もっと読む)

金属配線の製造方法

【課題】金属膜の剥離といった問題が生じない高精度な金属配線の製造方法を提供する。

【解決手段】基板1の表面にレジストマスク2を形成し、このレジストマスク2に配線パターンを形成し、レジストマスク2及び基板1の表面の露出部11に金属膜3を形成した後、レジストマスク2を剥離して基板1上に金属膜3のみを残す金属配線の製造方法であって、金属膜3の形成前に、露出部11に凹部12を設けると共に凹部12の底面を粗面化し、金属膜3は0.5μm以上の膜厚を有することを特徴とする金属配線の製造方法。

(もっと読む)

ビルドアッププリント基板の製造方法

【課題】乾式金属シード層形成工程によってコア層回路を形成して高信頼性の微細回路を親環境的に実現するビルドアッププリント基板の製造方法を提供する。

【解決手段】コア層及び外層を含むビルドアッププリント基板の製造方法で、コア層が、金属層の両面積層形の第1樹脂基板61を提供し、前記両面金属層を除去し、前記金属層除去後の第1樹脂基板に層間導通用の導通孔を形成し、導通孔形成後の第1樹脂基板表面をイオンビームで表面処理し、表面処理後の第1樹脂基板上に真空蒸着法によって第1金属シード層64を形成し、前記第1金属シード層形成後の基板に電解メッキ法によって第1金属パターンメッキ層66を形成し、前記第1金属パターンメッキ層66が形成されなかった部位の第1金属シード層64を除去し、前記導通孔内を導電性ペースト67で充填してコア回路層を形成する段階を含んで製造される。

(もっと読む)

セラミック多層基板及びその製造方法

【課題】耐衝撃性に優れ、且つ、平坦性及び耐めっき性に優れたセラミック多層基板を提供する。

【解決手段】本発明のセラミック多層基板10は、複数のセラミック層11Aを積層してなるセラミック積層体11の内部に内部導体パターン12を有し、セラミック積層体11の下面に第1の端子電極13Aを有し、第1の端子電極13Aの表面と、第1の端子電極13Aとセラミック積層体11との境界部との双方を覆うように、セラミック積層体11の下面に対して凸状の導電性樹脂部14が設けられている。

(もっと読む)

81 - 100 / 174

[ Back to top ]