Fターム[5E343ER32]の内容

プリント配線の製造 (50,760) | その他の関連処理方法 (3,993) | 熱処理 (499) | 導体パターン形成工程中 (163)

Fターム[5E343ER32]に分類される特許

41 - 60 / 163

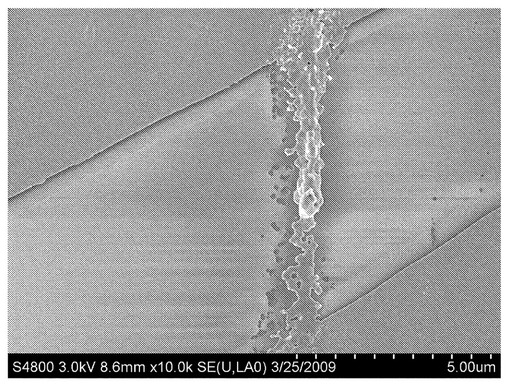

導電線、ナノ粒子、インク、およびパターン形成方法

アニールすると導電線を提供するように調合されたナノ粒子インクのパターン形成および直接描画を開示する。パターン形成方法としては、マイクロコンタクトプリンティングおよびDPN印刷を含むスタンプおよびチップに基づく方法が挙げられる。インク粘度、金属含有量、および密度を制御することで、良好な結果を提供することができる。低アニール温度を使用することで、バルク抵抗率と同程度の体積抵抗率を生み出すことができる。長い線を描くことができる。アドレス可能なパターン形成を実現することができる。

(もっと読む)

(もっと読む)

ラインパターン形成方法

【課題】幅が細く、かつ厚さが均一な断面形状を有するラインパターンを形成する。

【解決手段】パターン形成材料を分散または溶解させた液体材料を基板30上に滴下し、乾燥させる第1の工程と、液体材料が乾燥してなる乾燥体上に液体材料を滴下する第2の工程とにより、基板30にラインパターンを形成する。第2の工程においては、第1の工程よりも少ない吐出量により液体材料を滴下し、第1の工程および第2の工程における液体材料の基板への打摘ピッチを、ジャギー発生限界以下とする。

(もっと読む)

回路基板及び回路基板の製造方法

【課題】ロウ付け治具へのしみ上がったロウ材の付着を抑制することができ、導体パターン部材と回路基材との接合強度を向上することが可能な回路基板及び回路基板の製造方法の提供にある。

【解決手段】絶縁基材としての回路基材11上に平板状の導体パターン部材12をロウ付けにより接合された回路基板10であって、導体パターン部材12の回路形成面20の周囲に板厚を全周に渡り導体パターン部材12の他の部分より薄く形成した薄板部としての段差部14を設け、導体パターン部材12を間にロウ材13を介在させて回路基材11に接合させる。

(もっと読む)

直接印刷によるプリント回路基板の作製方法及び該方法により作製したプリント回路基板

【課題】プリント回路基板(PCB)又はフレキシブルプリント回路基板(FPCB)を直接印刷により作製する方法を提供する。

【解決手段】1)導電性粒子、バインダ−としてポリアミド酸、及び溶媒を含むペ−スト組成物で、基板にパタ−ンを印刷するステップ、2)上記プリント回路基板を焼成して、ポリアミド酸をイミド化するステップ、3)上記プリント回路基板を電気メッキするステップ、を備える。また、上記方法で作製したプリント回路基板(PCB)又はフレキシブルプリント回路基板(FPCB)を提供する。

【効果】製造工程を簡素化し、時間や費用を節約し、廃棄物を最小限にしながら、直接印刷のアディション法を適用して、プリント回路基板(PCB)又はフレキシブルプリント回路基板(FPCB)を作製できる。

(もっと読む)

プリント配線基板とその作製方法

【課題】生産性、微細化、及びプリント配線と樹脂支持体との接着性が良好なプリント配線基板の作製方法を提供する。また、当該作製方法により作製されたプリント配線基板を提供する。

【解決手段】樹脂支持体と金属供給用フィルムを用いて作製されたプリント配線基板であって、当該樹脂支持体が、その表面にチオール基を持つアルコキシシラン化合物を結合させた樹脂支持体であり、かつパターニング露光を施されたことを特徴とするプリント配線基板。

(もっと読む)

パターン形成方法、デバイスおよび電子機器

【課題】幅が細く、かつ厚さが均一な断面形状を有するパターン形成方法、デバイスおよび電子機器を提供する。

【解決手段】本発明のパターン形成方法は、基板を所定の温度に加熱する第1の工程と、基板を所定の温度に保持しつつ、パターン形成材料を分散または溶解させた液体材料を基板上に滴下し、乾燥させる第2の工程と、液体材料を所定の温度の基板に滴下させたときの蒸発速度よりも蒸発速度を遅くさせる第3の工程と、液体材料が乾燥してなる乾燥体上に、液体材料を滴下する第4の工程とを有する。

(もっと読む)

導電性基板の製造方法及びその方法により得られた導電性基板

【課題】基材上に、信頼性及び導電性の良好な、厚みが約5μm以上の銅薄膜からなるパターン状の導電層を有する導電性基板を効率よく製造する方法を提供する。

【解決手段】基材上に、銅ナノ粒子を含む塗布液をパターン状に印刷して印刷層を形成した後、この印刷層を焼成処理してパターン状の銅ナノ粒子焼結膜からなる導電層を形成し、次いでこの導電層上に電解銅めっきを施す導電性基板の製造方法であって、前記印刷層の焼成処理を、マイクロ波エネルギーの印加により発生する表面波プラズマに、該印刷層を晒すことにより行うことを特徴とする導電性基板の製造方法である。

(もっと読む)

プリント配線板作製用フィルム、プリント配線板作製方法、及びプリント配線板

【課題】プリント配線基板に求められる高品質な金属細線を簡易なプロセスで作製するための、特に回路基板の導線の厚さを増やす一方で導線の幅の細線化を図り、高密度かつ低抵抗の回路基板の作製するためのプリント配線板作製用フィルム、それを用いるプリント配線板作製方法、及びそれらを用いて作製されるプリント配線板を提供する。

【解決手段】金属イオンの還元反応により金属細線を形成するプリント配線板作製用フィルムであって、基板上に露光・加熱後に除去し得る金属供給源と当該金属細線の形成に必要な触媒ないし触媒前駆体とを含有する機能性層を有することを特徴とするプリント配線板作製用フィルム。

(もっと読む)

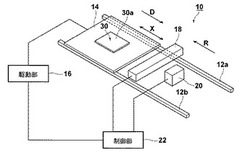

薄膜表面上の物質パターンを硬化せしめる装置及び方法

薄膜(210)の表面に設けられた物質パターンを硬化せしめる装置(220)が記述されている。該装置は:− 薄膜(210)を目的平面(O)内で輸送するための搬送手段(236,238)と、− 該目的平面の第1の側に配置され、前記薄膜が透明であるような波長領域の光子線を放射する光子放射源(240)と、− 光子放射源から目的平面中に放射される光子線をマッピングするために目的平面(O)の互に相反する側に配置された第1及び第2の凹面をなす反射面(252,254)と、を含んで構成される。該装置内で、光子放射源(240)は、第1の凹面をなす反射面と目的平面の間に配置されている。光子放射源から放射された光子線は、第1及び第2の凹面をなす反射面(52,54;152,154;252,254;352,354)によって目的平面中に集束される。 (もっと読む)

非接触型データキャリア用導電部材の形成方法及び装置

【課題】非接触型データキャリア用導電部材である導電層の回路パターンを書籍等の基材の表面に形成する。

【解決手段】導電体8と連続状非導電性基材1aのいずれか一方の表面に予め形成された非導電性の熱可塑性接着剤層9を間に挟むように、導電体を基材に重ね合わせて基材を一方向に間欠走行させ、所定の回路パターンの縮小域内において熱可塑性接着剤層を溶かして導電体を基材に接着する接着工程を接着用平プレス盤36によって行い、基材上で導電体を回路パターンに打ち抜く打ち抜き工程を接着用平プレス盤の下流側に配置された打ち抜き用平プレス盤11によって行う。書籍の表紙が多数繋がったウェブ、パッケージのブランクが多数繋がったウェブ等を基材としてこれらの上に導電体でアンテナ等の回路パターンを形成することができる。

(もっと読む)

非接触材料堆積のための方法およびシステム

本発明の実施例は線を印刷する方法に向けられている。当該方法は、材料を複数のノズルから基板上に堆積させて、当該材料を1回の走査で少なくとも2つの層に分注することにより所望の断面積または所望の高さを有する多層の線を形成するステップを含み得る。各々の層は、異なるノズルによって印刷され得る。線における層の数は所望の断面積または高さに基づいて決定される。  (もっと読む)

(もっと読む)

金属膜、電子部品、および電子部品の製造方法

【課題】セラミック、ガラス、樹脂などの素体に対し、金属膜を接合形成する際、簡便さと接合信頼性とを両立させることが問題となっていた。

【解決手段】多数の孔部を有する多孔質金属めっき膜と、前記孔部に充填されたガラス成分と、を備える金属膜を用意し、これを素体に加熱接着すればよい。

(もっと読む)

配線回路基板およびその製造方法

【課題】錫合金層で被覆された導体パターンとカバー絶縁層との密着性の低下を防止することのできる、配線回路基板およびその製造方法を提供すること。

【解決手段】ベース絶縁層3の上に導体パターン4を形成し、導体パターン4の表面に錫層32を形成し、錫層32を、真空下で350℃以上に加熱して錫合金層33を形成し、その後、錫合金層33を、大気圧下で冷却するか、あるいは、錫合金層32を、真空下で冷却し、続いて、錫合金層33を、大気圧下で150℃以上に加熱することにより、少なくとも酸化錫を含む錫系薄層5を形成し、ベース絶縁層3の上に、錫系薄層5を被覆するように、カバー絶縁層6を形成する。

(もっと読む)

金属画像形成方法及び金属画像形成フィルム

【課題】金属画像を含む複数の層からなるシートを、高速で大量生産すること。

【解決手段】基材シート11上に剥離剤による所定パターンが形成された剥離層12と前記基材シート11及び前記剥離層12を覆う金属被膜層13とが形成された連続フィルム10を供給する供給工程と、連続フィルム10の上に粘着性の熱可塑性樹脂を押出す樹脂押出工程と、熱可塑性樹脂を連続フィルム10上で冷却して粘着性のある粘着樹脂シート14とする樹脂冷却工程と、連続フィルム10と粘着樹脂シート14とを分離し剥離層12に対応した金属被膜層13を粘着樹脂シート14に転写することにより、連続フィルム10に所定の金属画像を形成する分離工程と、を有することを特徴とする。

(もっと読む)

表面金属膜材料の作製方法及びそれにより得られる表面金属膜材料

【課題】金属膜の密着性に優れ、湿度変化による密着力の変動が少なく、且つ、耐熱衝撃性に優れた表面金属膜材料、及びその作製方法を提供する。

【解決手段】(a1)基板上に、めっき触媒又はその前駆体と相互作用する官能基を有し、且つ、該基板と直接化学結合したポリマーからなるポリマー層を形成する工程と、(a2)エネルギーを付与して重合性基の残存率を5%〜60%とする工程と、(a3)該ポリマー層にめっき触媒又はその前駆体を付与し、該めっき触媒又はその前駆体に対してめっきを行って金属膜を形成する工程と、を有し、前記金属膜を形成してなるポリマー層の熱膨張係数(α)が120ppm以下であることを特徴とする表面金属膜材料の作製方法。

(もっと読む)

陽極酸化による微細回路パターン付きパッケージ基板の製造方法

【課題】より微細な回路を既存の設備で実現することができるうえ、層間剥離現象の発生しないパッケージ基板を製作することができる、陽極酸化による微細回路パターン付きパッケージ基板の製造方法を提供する。

【解決手段】メタルコアの一面に対するマスキング工程を行ってオープン領域を形成するステップと、前記メタルコアに対する陽極酸化を行い、オープン領域を介して酸化層を成長させるステップと、前記酸化層の間に導電層を形成して微細回路パターンを形成するステップと、前記微細回路パターンの形成されたメタルコアの一面上に樹脂層を形成するステップと、前記メタルコアの他面に対する選択エッチングを行ってパッケージ用ベース基板を製作するステップとを含んでなる。

(もっと読む)

基板への集積回路チップの実装方法及び集積回路チップの実装装置

【課題】集積回路チップの配線に断線等の故障が生じにくく信頼性が高められる集積回路チップの基板への実装方法およびその製造に用いる集積回路チップの実装装置を提供する。

【解決手段】集積回路チップ10を可塑性の樹脂層を表面に有する基板に埋め込む際に、樹脂層内の集積回路チップ10の側面に形成される隙間ポケット23を、所定のノズルを用いて吐出される絶縁性樹脂の液滴26により充填する第1工程と、チップ電極10aから基板電極25までの間を、絶縁性樹脂で埋められた隙間ポケット23を跨いで導電性材料を含む配線層28を形成する第2工程と、を実施する。

(もっと読む)

微細配線作製方法

【課題】銅ナノ粒子からなる導電ペーストを用いてインクジェット印刷法等により描画された微細配線の焼成温度を、樹脂基板を使用することができる250℃以下の温度にすることができる微細配線作製方法を提供する。

【解決手段】本発明に係る微細配線作製方法は、配線パターンに従って基板上に描画された銅ナノ粒子、分散剤及び結合剤からなる導電ペーストを、先ず酸化処理し、次に還元処理をして微細配線を作製する微細配線作製方法であって、前記銅ナノ粒子の酸化処理及び還元処理における熱分析により求められる酸化開始温度を超える温度で基板の酸化処理を行い、還元開始温度を超える温度で基板の還元処理を行うことにより実施される。

(もっと読む)

金属パターン形成用インクジェットインクおよび金属パターン形成方法

【課題】銅イオン錯体の還元条件を選択し、ヒドラジン系化合物の酸化防止剤を添加することで、金属銅の生成が好ましい状態で進行し、緻密で抵抗値が良好な金属膜の形成が可能な金属パターン形成用インクジェットインクおよびそれを用いた金属パターン形成方法を提供する。

【解決手段】銅金属塩、錯化剤およびヒドラジン系化合物を含有する金属パターン形成用インクジェットインクであって、酸素と反応性を有する化合物を含有することを特徴とする金属パターン形成用インクジェットインク。

(もっと読む)

グリーンシート及びグリーンシートの製造方法

【課題】別途新たな表面改質を行うことなく、導電性インクの液滴を用いても描画面に高精細のパターン描画できるグリーンシート及びグリーンシートの製造方法を提供する。

【解決手段】ガラスセラミック粉末とバインダ樹脂を分散媒で混練して、グリーンシート18となる混練物を作る際、フッ素系界面活性剤を加えて練り合わせ、その混練物を成形して作ったグリーンシート18を撥液性にする。吐出ヘッド30から吐出しグリーンシート18に着弾する液滴Fbは、グリーンシート18内に浸透せず、描画面18aに滴となって留まり、描画面18a上で蒸発・乾燥することから、描画面18aに金属インクFによる微細な配線パターンを描画することができる。

(もっと読む)

41 - 60 / 163

[ Back to top ]