Fターム[5E343ER32]の内容

プリント配線の製造 (50,760) | その他の関連処理方法 (3,993) | 熱処理 (499) | 導体パターン形成工程中 (163)

Fターム[5E343ER32]に分類される特許

21 - 40 / 163

印刷回路基板及びその製造方法

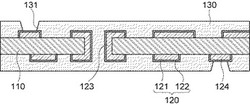

【課題】電気化学的マイグレーションによる電気的短絡を防止することができ、高密度化とともに信頼性を向上させることができる印刷回路基板及びその製造方法を提供する。

【解決手段】本発明による印刷回路基板およびその製造方法は、絶縁層及び前記絶縁層に配置された回路パターンと前記回路パターンの少なくとも一面を覆うように配置されて前記回路パターンから電気化学的マイグレーション(electrochemical migration)を抑制するバリア層を含んで、信頼性を確保するだけではなく、高密度化を実現することができる印刷回路基板及びその製造方法に関する。

(もっと読む)

触媒パターン製造方法および金属パターン製造方法

【課題】本発明の目的は、吐出安定性に優れたインクを用い、基板との密着性、細線再現性及び導電性に優れた金属パターンの形成に用いる触媒パターンを製造する触媒パターン製造方法及びそれを用いた金属パターン製造方法を提供することにある。

【解決手段】無電解めっき触媒前駆体を含有するインクを用いて、基板上にパターン部を形成する形成工程と、該パターン部を還元液に浸漬して無電解めっき触媒前駆体を還元する還元工程を有する触媒パターン製造方法において、前記形成工程と還元工程の間に該パターン部の乾燥工程および酸性溶液による洗浄工程を含むことを特徴とする触媒パターン製造方法。

(もっと読む)

配線形成方法

【課題】表面に酸化膜が形成されたシリコンウェハを放置した場合であっても、そのシリコンウェハ上に、その表面の平滑性を損なうことなく、β−ケトカルボン酸銀を含むインクを用いた印刷によって配線を形成する。

【解決手段】表面に酸化膜11が形成されたシリコンウェハ10上に、β−ケトカルボン酸銀を含むインクを用いた印刷によって配線を形成する場合に、酸化膜11上に成長した有機汚染層12を除去することにより、シリコンウェハ10表面におけるβ−ケトカルボン酸銀を含むインクの濡れ性を向上させ、その後、有機汚染層12が除去された酸化膜11上に、β−ケトカルボン酸銀を含むインク22によって配線を印刷する。

(もっと読む)

パターン形成装置

【課題】基板上に塗布した塗布液を光により硬化させて電極などのパターンを形成するパターン形成装置において、アスペクト比の高いパターンを短時間で形成する。

【解決手段】吐出ノズル部52下面の吐出口521から基板W上に塗布された塗布液Pに対し、ノズル走査移動方向(X方向)における左右両側から吐出ノズル部52を挟むように設けた1対のライトガイド551,552からUV光を照射する。ライトガイド551,552の光出射面551a,552aが吐出口521から基板Wに鉛直方向に下ろした垂線の足Qを向く方向とされているので、光L1,L2は塗布液Pの側面にも照射される。

(もっと読む)

回路基板の製造方法、その回路基板、及び回路基板の製造装置

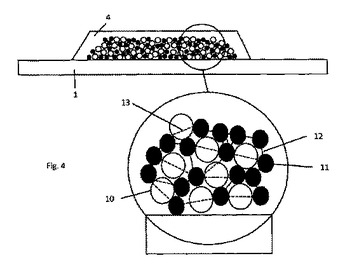

【課題】焼成後の銀膜の微細化及び作業性の向上。

【解決手段】ヘッド1から吐出された液滴状のインク22が飛翔中、または基板3に着弾した直後にレーザー光4を液滴状のインクに照射して液滴状のインク中の金属ナノ粒子及び/又は金属酸化物ナノ粒子と隣接する粒子同士を結合させ、液滴状のインク23は、形状の異なる金属ナノ粒子及び/又は金属酸化物ナノ粒子を含み、その一部の金属ナノ粒子又は金属酸化物ナノ粒子を肥大化させることで、基板上に印刷されたインクは元々含まれていた微小径の金属ナノ粒子221及び/又は金属酸化物ナノ粒子と肥大化した金属ナノ粒子222又は金属酸化物ナノ粒子とが混在した状態にする。

(もっと読む)

回路基板の製造方法、およびその回路基板

【課題】焼成後の金属又は金属酸化膜の微細化、及び作業性の向上。

【解決手段】ヘッド1から吐出された液滴状のインク2が飛翔中、または基板3に着弾した直後にレーザー光4を照射して液滴状のインク中の金属ナノ粒子を隣接する粒子同士を結合させ、一部の金属ナノ粒子又は金属酸化物ナノ粒子を肥大化させることで、基板上に印刷されたインクは元々含まれていた微小径の金属ナノ粒子又は金属酸化物ナノ粒子と肥大化した金属ナノ粒子又は金属酸化物ナノ粒子とが混在した状態にする。

(もっと読む)

配線基板

【課題】半導体素子等の実装持における半導体素子等との接続信頼性の高い配線基板を提供すること。

【解決手段】本発明の配線基板は、金属粒子と前記金属粒子が分散する分散媒とを含む導体パターン形成用インクを液滴吐出法により吐出して形成される導体パターンを備えた配線基板であって、セラミックス基板と、前記セラミックス基板に埋設され、露出面が湾曲凹面となっている導体パターンとを有することを特徴とする。湾曲凹面の曲率半径は、0.025cm以上3cm以下であることが好ましい。また、湾曲凹面の平均深さは、1μm以上30μm以下であることが好ましい。

(もっと読む)

メタライズドセラミック基板の製造方法

【課題】ポストファイア法によるファインパターン形成方法を提供する。

【解決手段】セラミック基板上に、有機下地層を形成する第一工程、該有機下地層上に金属ペースト層を形成し、メタライズドセラミック基板前駆体を作製する第二工程、および、該メタライズドセラミック基板前駆体を焼成する第三工程を含むメタライズドセラミック基板の製造方法において、有機下地層が、金属ペースト層中の溶媒を吸収し、金属ペースト層を焼成する温度で熱分解する層とする。

(もっと読む)

金属銅膜の製造方法及び金属銅パターン

【課題】銅フリの発生が少ない、金属銅膜の製造方法及び金属銅パターンを提供する。

【解決手段】金属銅膜となる層として銅酸化物粒子堆積層を基板表面に形成する工程と、0.1g/L以上の高濃度のガス状のギ酸を含むガス雰囲気中で前記銅酸化物粒子堆積層を140℃以上で加熱処理する工程とを有する金属銅膜の製造方法であって、前記加熱処理工程の前に、ギ酸ガスを含まないガス雰囲気中で前記銅酸化物粒子堆積層を140℃以上で予備加熱する工程、及び/又は、0.02g/L以下の低濃度のガス状のギ酸を含むガス雰囲気中で前記銅酸化物粒子堆積層を140℃以上で予備加熱する工程を行う、金属銅膜の製造方法。

(もっと読む)

配線基板の製造方法および配線基板

【課題】形成した導体パターンの導通不良を防止することができ、かつ、効率よく配線基板を製造することが可能な配線基板の製造方法および信頼性の高い配線基板を提供すること。

【解決手段】本発明の配線基板の製造方法は、セラミックス材料とガラス粉末と有機物とを含む材料で構成された複数のセラミックス成形体を形成する工程と、セラミックス成形体上に、液滴吐出法により、金属粒子が水系分散媒に分散した導体パターン形成用インクを吐出し、導体パターン前駆体を形成する工程と、導体パターン前駆体を形成した複数のセラミックス成形体を積層し、積層体を得る工程と、積層体を加熱する加熱工程とを有し、加熱工程では、加熱開始から脱脂完了温度に達するまでの過程の250℃以上350℃以下の間において平均昇温速度を変化させるものであり、変化前の平均昇温速度よりも変化後の平均昇温速度のほうが速いことを特徴とする。

(もっと読む)

パターン形成方法

【課題】微細な幅のパターンをより簡単に形成できるパターン形成方法を提供すること。

【解決手段】基材2の一方の面に、複数の溝20とこれら複数の溝20に連通し且つ溝20の幅よりも長い幅及び長さを有する拡大凹部21,22とを形成してから、一方の拡大凹部21に液滴31を着弾させて、この拡大凹部21に連通する溝20に液体32を充填し、さらに、溝20に充填された液体32を固化させる。つまり、面積の大きい拡大凹部21に液滴31を着弾させるだけで、幅が狭い溝20に液体32を充填できるため、基材2に微細なパターンを容易に形成することができる。

(もっと読む)

パワーモジュール用基板およびその製造方法

【課題】打ち抜き加工により形成された導体パターン部材をセラミックス基板に確実に接合するとともに、ろう材がパターン面に付着するのを防止する。

【解決手段】セラミックス基板11の表面に、金属板の打ち抜き加工により形成された導体パターン部材12の裏面12aがろう付けされてなるパワーモジュール用基板10であって、導体パターン部材12の表面12bと側面12cとの稜線部に、側面12cから表面12bに沿う方向に突出するフランジ状突起15が設けられている。

(もっと読む)

プリント配線板およびその製造方法

【課題】ビアの開口パターンの外観品質を安定的に正確に検査することが可能であり、かつランド部5の表面に形成される無電解錫めっき膜に外観ムラや品質不良等が生じることを抑制ないしは解消することが可能である、プリント配線板およびその製造方法を提供する。

【解決手段】銅配線パターン3のうちの少なくとも1本は、ビア7の開口にて露出しているランド部5と、当該ランド部5とは別の位置にて当該ランド部5の露出面積よりも小さな面積で表面が露出するように設けられた銅溶出検知用リード部9とに接続されており、銅溶出検知用リード部9の表面に無電解錫めっき膜が形成されており、かつ前記ビア7の開口面積を同じ面積の円に変換したと仮定したときの当該円の直径Dに対する前記PSR膜6の膜厚tの比であるアスペクト比t/Dが0.10以下となるように、前記ビア7および前記PSR膜6が形成されており、前記PSR膜6の膜厚tが8μm以上20μm以下となっている。

(もっと読む)

積層板の製造方法

【課題】ポリイミド基板と金属層との密着性を向上させて、安価で高品質な積層板を提供することが可能な積層板の製造方法を提供する。

【解決手段】本積層板の製造方法では、ポリイミド基板Sの表面に表面処理層(アルカリ処理層)3を形成するアルカリ処理工程(ステップ2)を行った後、表面処理層(アルカリ処理層)3に触媒を付与する触媒付与工程(ステップ4)を行う前に、ポリイミド基板Sの熱処理を行う熱処理工程(ステップ3)を行う。

(もっと読む)

金属薄膜製造方法および金属薄膜

【課題】 金属粒子の分散体を用いて絶縁基板上に体積抵抗率の低い導電層を得ることができる、金属薄膜の形成方法を提供する。

【解決手段】 工程(A):金属粒子分散体を含有する塗膜に過熱水蒸気による加熱処理を施す工程、工程(B):工程(A)で得られた金属薄膜層上に金属めっきを施す工程、

の少なくとも2つの工程を含む、金属薄膜の製造方法、およびこの方法で製造された金属薄膜。前記塗膜が金属粒子分散体を絶縁性基板に塗布または印刷したものであることが好ましい。

(もっと読む)

電気部品の製造方法及び電気部品

本発明は、少なくとも2つの電気接点、基板に配置された、導電性材料でできたナノ粒子、磁性材料でできたナノ粒子及び/又は磁化材料でできたナノ粒子を有する電気部品を製造する方法において、前記ナノ粒子及び/又は殻に包まれた前記ナノ粒子を含んだインクを前記基板上に印刷プロセスによって塗布する。  (もっと読む)

(もっと読む)

プリントコイル製造方法

【課題】焼成時間をそれ程長くしなくても、クラックの発生する恐れのないプリントコイル製造方法を提供すること。

【解決手段】基板11上にインクジェットプリンタにより、銀粒子と溶媒とを含む銀ペーストを、所定のコイル状に塗布するコイル塗布工程と、該塗布工程終了後に、該銀ペーストを加熱して焼成する焼成工程とを有するプリントコイル製造方法において、コイル塗布工程が、銀ペーストをコイル状に塗布する第1塗布工程S1と、第1塗布工程S1終了後、第1塗布工程S1で塗布した第1塗布層21の上に、銀ペーストを重ねて塗布する第2塗布工程S2とを有することを特徴とする。

(もっと読む)

微細パターンの形成方法

【課題】 良好な導電特性を持つ微細パターンを得る。

【解決手段】 酸化膜4付きのミクロン銅粒子2を溶剤6中に分散させた分散液8を、基板10上に塗布して、塗布層12を形成する。塗布層12中の溶剤14が揮発させられる。塗布層14に水素ラジカルを照射して、塗布層14中の銅粒子2の酸化膜4が除去される。基板10を昇温させて、銅粒子を凝集させる。

(もっと読む)

被めっき層形成用組成物、金属パターン材料の作製方法、及び、新規ポリマー

【課題】水溶液による現像が可能で、且つ、めっき触媒又はその前駆体に対する吸着性に優れた被めっき層を形成し得る被めっき層形成用組成物を提供すること。また、基板との密着性に優れた金属パターンを、水溶液による現像を用いて簡易に形成しうる金属パターン材料の作製方法、及び、被めっき組成物に有用な新規ポリマーを提供する。

【解決手段】めっき触媒又はその前駆体と相互作用を形成する非解離性官能基、ラジカル重合性基、及びイオン性極性基を有するポリマーを含有する被めっき層形成用組成物、及び、これを用いた金属パターン材料の作製方法。

(もっと読む)

はんだ粉末付き支持体

【課題】めっき法、ホットレベラー法、ソルダペースト法、はんだボール法等の従来のプリコート法では、はんだ付け部へのはんだの付着が均一にならなかったり、はんだが完全に付着しなかったり、さらには多大な設備と手間がかかった。本発明は、均一塗布ができ、不良が発生しない、簡単な設備で実施できるプリコートに用いるはんだ粉末支持体を提供する。

【解決手段】支持体に塗布した粘着剤の上に粉末はんだを多めに散布し、その後、粘着剤に粘着されていない余剰の粉末はんだを除去する。そして粉末はんだ散布面をフラックスが塗布されたワークに圧力をかけて重ね合わせてから、加熱してはんだ付け部だけにはんだを付着させる。

(もっと読む)

21 - 40 / 163

[ Back to top ]