Fターム[5E343FF27]の内容

プリント配線の製造 (50,760) | 導体パターン形成処理に用いる装置 (2,620) | 成形装置 (46) | 射出成形装置 (25)

Fターム[5E343FF27]に分類される特許

1 - 20 / 25

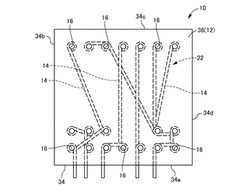

電気回路板

【課題】より簡易に製造することの出来る、新規な構造の電気回路板を提供する。

【解決手段】芯線が絶縁性の被膜で被覆された被覆電線14を樹脂製の絶縁板12内に配索すると共に、該絶縁板12に設けた導通孔16の内周面上に前記被覆電線14の芯線を露出させた電気回路基板。導通孔となる位置にピンを設けた治具に被覆電線14をピンに巻き付けながら配索することで回路を形成し、成形樹脂で一体成形等することにより、被覆電線を内部に備えた絶縁板12を形成する。その後、ピンより大きい径のドリル等で導通孔16を形成する。

(もっと読む)

配線部材

【課題】配線部材において、導電性粒子を含有したインクで形成した配線の電気接続の信頼性を向上することができるようにする。

【解決手段】配線部材1において、樹脂製の基材部3と、基材部3にインサート成形された導電性部材4と、基材部3上に導電性粒子を含有したインクで印刷して形成され、導電性部材4と電気的に接続された配線5と、を備え、配線5は、導体パターンを形成する配線本体部5aと、配線本体部5aと導電性部材4とを電気的に接続し、配線本体部5aの厚さより厚く形成された接続部5bと、を有する構成とする。

(もっと読む)

基板および基板の製造方法

【課題】 DC−DCコンバータにも使用可能な基板であって、空隙等の欠陥がなく、また、製造が容易でコンパクトな基板および基板の製造方法を提供する。

【解決手段】 まず、回路素材をプレスにより打ち抜き、必要な曲げ加工を施して所望の形状に形成する。次に、各回路素材同士を接合し、または所定の位置に配置して、回路導体15を形成する。接合は例えば溶接により行われる。次に、回路導体15を金型19に設置する。金型19は、樹脂9の射出用金型であり、内部に所定のキャビティーが形成される。回路導体15は、例えば所定位置のピン等で金型19に固定される。この状態で、金型19内に樹脂を射出することで、樹脂が回路導体表面および層間に射出され、基板1が形成される。

(もっと読む)

樹脂成形体

【課題】パワーモジュールの筐体に構成される第1の直流配線電極板と第2の直流配線電極板の板面間の距離間隔を短縮し、パワーモジュールの内部配線に寄生するインダクタンスを低減することができる樹脂成形体を提供する。

【解決手段】第1の直流配線電極板2と第2の直流配線電極板3をインサート部品として有する樹脂成形体1であって、前記第1の直流配線電極板2と第2の直流配線電極板3は、1枚の又は2枚以上を重ね合せた絶縁板4を介して、板面が平行となるように配置されている。そして、前記絶縁板4は、熱硬化性樹脂をシート状ガラス繊維基材に含浸・乾燥したプリプレグを、加熱加圧成形したものであり、前記絶縁板の合計厚みが、0.3mm以上1mm以下である。前記絶縁板は、好ましくは、1枚の厚みが0.2mm以下であり、2枚以上を重ね合せたものである。

(もっと読む)

回路基板及びその製造方法

【課題】回路のピール強度を向上させることができ、回路のファインパターン化を図ることができると共に、筐体状など任意の形状に形成することができる回路基板を提供する。

【解決手段】回路基板に関する。モールド成形して形成された硬化樹脂1に回路2が埋設されている。前記回路2の露出面が前記硬化樹脂1の表面と面一となっている。

(もっと読む)

成形回路部品の製造方法

【課題】無電解めっきとの間に十分な密着強度を確保できるように、化学エッチング剤を使用しないで基体の表面を粗化することができる。

【解決手段】基体1を成形する第1工程と、第1のレーザー光2を照射してこの基体の表面、またはこの表面のうち回路となる部分1aのみのいずれかを粗化する第2工程と、

この基体の表面に触媒3を付与する第3工程と、この基体を乾燥させる第4工程と、非回路となる部分1bに第2のレーザー光4を照射して、この非回路となる部分の触媒の機能を低下または消失させる第5工程と、この回路部分となる部分に無電解めっきを施す第6工程とを備える。

(もっと読む)

成形回路部品の製造方法

【課題】板状の基体を被覆材で部分的に被覆する際に、被覆材の射出圧力によって基体が変形することを防止する。

【解決手段】基体1の裏面12であって、めっきによる導電性回路となる部分に、下金型6に設けた突起部62、62を当接させて、この基体1の表面11を覆う第1のキャビティ51に被覆材4を射出する。被覆材4の射出圧力によって基体1が変形しないように、突起部62、62の中間にダミー導電性回路用の突起部64の先端を当接させる。さらに基体1の左右の端部を、下金型6の内周壁に設けた段付部65で拘束して、この端部の変形を防止する。

(もっと読む)

回路ユニット、回路構成体、及び回路ユニットの製造方法

【課題】本発明は、位置精度の向上可能な回路ユニット、回路構成体、及び回路ユニットの製造方法を提供する。

【解決手段】回路ユニット50は、第1導電部材22と、第1導電部材22に絶縁性の第1樹脂部材33を介して積層された第2導電部材32と、を備える。第1導電部材22には、下型40と係合することで下型40と第1導電部材22との間の位置決めをする第1係合部31が形成されており、第2導電部材36には、第1導電部材22に積層された状態で第1係合部31の近傍の位置に、下型40と係合することで下型40と第2導電部材32との間の位置決めをする第2係合部36が形成されている。

(もっと読む)

成形回路部品の製造方法

【課題】基体の表面に選択的にめっきして形成する導電性回路に閉じた回路が含まれる場合に、この閉じた回路の内側に被覆材を射出成形するために、別途金型に湯道を設けることを回避でする。

【解決手段】基体1の内部に、閉じた回路21,22の内側表面12と外側表面とにそれぞれ相互に連通する通路16を設ける。このような通路16を基体1の内部に設けることによって、閉じた回路の外側部分11等、または内側部分12のいずれかに被覆材3を射出成形すれば、この通路を経由して閉じた回路の内外側部分のいずれにも被覆材が充填されるため、閉じた回路の内側部分に通じる湯道を、別途金型に設ける必要が回避できる。

(もっと読む)

成形回路部品の製造方法

【課題】触媒に含まれる貴重な貴金属の省資源化ができると共に、基体を粗面化しないでも密着性に優れる精密な3次元的な導電性回路を形成する。

【解決手段】第1の基体1の表面にOH基1aを生成した後にチオール反応性アルコキシシラン化合物からなる機能性分子接着剤2を塗布して加熱乾燥する。アルコール洗浄によって未反応の機能性分子接着剤2を除去後に、ポリグリコール酸からなる被覆材3を部分的に被覆して第2の基体4を形成する。第2の基体4の表面に触媒5を付与後に、被覆材3の表面に残存する触媒を水洗除去する。被覆材3で被覆されていない部分に、浴組成が酸性または中性のいずれかの無電解めっきAを行なった後で被覆材をアルカリ水溶液で除去する。機能性分子接着剤2が第1の基体1の表面のOH基と化学結合してチオール基を生成し、このチオール基が触媒5を介して無電解めっきAと強固に化学結合する。

(もっと読む)

ハウジング、ハウジングの製作方法、及びこれを用いる電子装置

【課題】本発明は、構造が簡単であって、体積が小さく、内部にアンテナが設置されたハウジングを提供し、また、ハウジングの製作方法、これを用いた電子装置を提供する。

【解決手段】本発明のハウジングは、薄皮層と、基体層及びアンテナを備え、前記基体層と前記薄皮層は、射出成型方法によって結合され、前記アンテナは、前記薄皮層に形成された導電インキ層である。前記薄皮層は、相対向する第一表面及び第二表面を含み、前記第二表面にアンテナ結合部が形成され、前記アンテナが前記アンテナ結合部に形成されることを特徴とする。

(もっと読む)

配線構造体

【課題】

金属と樹脂からなる混合層がパターン状に形成されている配線構造体について、絶縁基板に対する配線の密着力を確保して剥離を防止すること。

【解決手段】

配線構造として、配線と基板の間に混合層を設けることであり、このことにより、金属結合による配線と混合層の密着力を強化するとともに、混合層の樹脂と基板との相溶性により良好な密着力を確保することができる。また従来のように密着力を確保するために基板表面を粗面化する必要はないので微細パターンに適している。

(もっと読む)

配線基板およびその製造方法

【課題】

基材に導体配線が形成された配線基板について、細配線形成が可能ではんだ接続部の応力緩和性能に優れるとともに信頼性を確保するためのソルダーレジスト等のオーバーコート性能を確保できる配線基板を工夫すること。

【解決手段】

上記の導体配線と基材との界面に第二の絶縁層が介在していること、導体配線の接着界面が基材表面の高さと異なること、第二の絶縁層が基材よりも低弾性率であること、第二の絶縁層が導体配線の直下にあり、少なくともその一部が独立して形成されていること、導体配線が断面凸部に形成されていること、導体配線と上記第二の絶縁層とによる凸部の断面形状がきのこ形状をしており、その一部が基材に埋め込まれていること、上記第二の絶縁層がエラストマーであること。

(もっと読む)

エンコーダ基板の製造方法

【課題】 特に、複数の導電部を高精度に狭ピッチで形成できるとともに、前記導電部の表面と絶縁基板の表面とを平滑に形成できるエンコーダ基板を提供することを目的としている。

【解決手段】 転写板30上に、カーボン粉とバインダー樹脂を含む導電ペーストを印刷して第1の導電層21を形成し、前記第2の導電層22上に、銀粉とバインダー樹脂を含む導電ペーストを印刷して第2の導電層22を形成する。次に、第1の導電層21と第2の導電層22から成る導電層23の外形をレーザにてパターン加工し、導電層23の外周側に間隔を空けて第1の導電部24を、内周側に間隔を空けて第2の導電部25を形成する。次に金型に入れて、樹脂から成る絶縁基板を射出成形し、このとき樹脂により導電部間の間隔を埋める。最後に、転写板30を剥離して、導電層23を絶縁基板側へ転写する。

(もっと読む)

素子基板の製造方法

【課題】微細パターンの金属層が精度良く形成された素子基板およびその製造方法を提供する。

【解決手段】本発明にかかる素子基板の製造方法は、第1の支持基板上に剥離層23を形成する工程と、前記剥離層上に界面活性剤層24を形成する工程と、界面活性剤層上に所定のパターンの金属層33を形成する工程と、前記金属層を挟むようにして、第1の支持基板10の上方に第2の支持基板110を配置する工程と、第1の支持基板と第2の支持基板の間に流動状態の樹脂材料114aを流し込む工程と、樹脂材料を硬化して樹脂基板114を形成する工程と、剥離層を溶剤に溶解させることにより、金属層を第1の支持基板から剥離させて、前記樹脂基板に転写する工程と、を含む。

(もっと読む)

転写基板の製造方法

【課題】浮島状の導体パターンが板厚サイズで転写される転写基板の製造方法を提供する。

【解決手段】金属板材4に半抜き加工した導体パターン2をベース基板16に粘着シート15を介して転写した後、導体パターン2間の溝部分を樹脂封止して成形品からベース基板16を分離することより、浮島状の任意の導体パターン2が板厚サイズで転写された薄型で平坦度の高い転写基板1を製造する。

(もっと読む)

成形回路部品の製造方法

【課題】めっき析出表面にのみ触媒を付着させることにより省資源化できる。

【解決手段】(A)熱可塑性結晶材料で回路形成体である一次成形基体1を低温の金型温度で成形すると、急速に冷却され低結晶化する。(B)一次成形基体1の導電層が形成されるべき表面部分1a,1bを露出させ、それ以外の部分を一次成形基体1の素材と同系の材料の回路非形成体2で被覆して二次成形基体3を成形する。回路非形成体2を射出成形する金型温度は、この回路非形成体を高結晶化させるに十分な高温である。(C)二次成形基体3をエッチング処理すると、前記表面部分は粗面化し、回路非形成体2は粗面化しない。(D)二次成形基体3の表面に触媒Cを付与して、(E)無電解めっきにより導電層4a,4bを形成する。

(もっと読む)

成形品の製造方法及び装置

【課題】成形加工時に表面を全体的又は選択的に改質された成形品を製造する方法及び装置を提供する。

【解決手段】熱可塑性樹脂から成形品を製造する方法であって、前記成形品を成形するための成形部に、前記熱可塑性樹脂を溶融樹脂として導入する第1の導入工程と、前記成形部に、有機金属錯体が溶解した超臨界流体を導入する第2の導入工程と、前記溶融樹脂を固化し、金属元素を前記成形品の表面に配置させる工程とを有することを特徴とする方法を提供する。

(もっと読む)

プリント配線板とその製造方法

【課題】 放熱機能特性かつ大電流特性に優れ、しかも短い工程数で製造することができるプリント配線板及びその製造方法の提供。

【解決手段】 放熱特性及び電流特性を有する複数の個片体とその周囲に設けられた絶縁性樹脂部とからなるプリント配線板であって、当該プリント配線板の表裏が平坦面となっていると共に、少なくとも一方の面において前記全ての個片体と前記絶縁性樹脂部とが面一になっているプリント配線板;放熱特性及び電流特性を有する材料からなる箔の下面に接着シートを配置する工程と、当該箔を金型にて打ち抜き、個片体を得ると同時に当該接着シートに当該個片体を接着する工程と、接着シートに接着された前記個片体の周囲に絶縁性樹脂部を成形する工程と、前記個片体と絶縁性樹脂部からなる表面を平坦化する工程とを有するプリント配線板の製造方法。

(もっと読む)

回路基板の製造方法

【課題】 回路基板を製造する際に、紫外線は拡散光も平行光も使用することができ、マスクの除去が容易で製造コストを引き下げること。

【解決手段】 全表面に導体層2を形成し、レジスト3を塗布した絶縁性基体1にマスク4を介して紫外線Lを遮断させ回路パターニングするもので、マスク4は、絶縁性基体1に、回路となる部分を露出させた状態て被覆する被覆材料を射出して、この基体に密着した状態で三次元的に形成し、このマスクの被覆材料は、生分解性樹脂、水溶性樹脂、加水分解性樹脂、酵素分解性樹脂、有機酸溶解性樹脂のいずれかから選ばれた素材に紫外線吸収剤を添加したものである。

(もっと読む)

1 - 20 / 25

[ Back to top ]