Fターム[5E346DD23]の内容

多層プリント配線板の製造 (97,916) | 各層形成の方法 (10,210) | 導体層形成の方法 (4,026) | メッキ (1,757) | 無電解メッキ (322)

Fターム[5E346DD23]に分類される特許

21 - 40 / 322

穴付き積層体の製造方法、多層基板の製造方法、穴形成方法

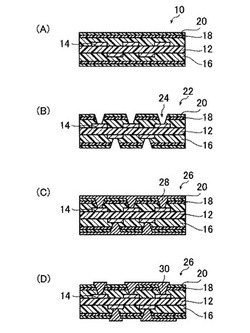

【課題】レーザ加工により形成される穴の形状精度に優れる穴付き積層体の製造方法を提供する。

【解決手段】基板12上に第1の金属層14と、無機フィラーを含む第1の絶縁層16と、無機フィラーを実質的に含まない第2の絶縁層18と、めっき触媒またはその前駆体と相互作用を形成する官能基を有する被めっき層20とをこの順に備える加工前積層体10に対して、レーザ加工を施し、加工前積層体10の前記被めっき層20側の表面から第1の金属層14表面に到達する穴24を形成する穴形成工程を備える、穴付き積層体の製造方法であって、第2の絶縁層18がDBP吸油量100cm3/100g以下のカーボンブラックを含み、第2の絶縁層18中におけるカーボンブラックの含有量が5質量%以上20質量%以下である、穴付き積層体22の製造方法。

(もっと読む)

配線板の製造方法

【課題】より簡易な方法で、配線板におけるビア導体の位置精度を高める。

【解決手段】配線板の製造方法が、第1絶縁層を準備することと、第1絶縁層上に導体層を形成することと、導体層上に第2絶縁層を形成することと、第2絶縁層上に導体膜を形成することと、レーザ光を照射することによって、導体膜に第1開口部を形成することと、第1開口部を通じて、導体層に含まれる位置決めマークの位置を光学的に検出することと、位置決めマークを基準にして、導体層に含まれる導体パッドを露出させる第2開口部を第2絶縁層に形成することと、を含む。

(もっと読む)

電子装置及びその製造方法

【課題】信頼性の高い電子装置及びその製造方法を提供する。

【解決手段】複数のチップ12a,12bと、複数のチップを埋め込む樹脂層10と、互いに隣接するチップ同士を電気的に接続する配線26と、配線により電気的に接続されたチップに係合し、樹脂層より熱膨張率が低く、配線により電気的に接続されたチップ同士を固定する固定部材18とを有している。

(もっと読む)

接着フィルム、該接着フィルムを用いた多層プリント配線板、及び該多層プリント配線板の製造方法

【課題】ビルドアップ方式の多層プリント配線板に用いられ、平滑な表面粗化状態を有する層間絶縁層であっても高い接着強度を有する導体層を形成することができ、デスミア処理によって粗化されにくく、ブリスター欠陥を生じにくい接着フィルム、該接着フィルムを用いた多層プリント配線板、及び該多層プリント配線板の製造方法を提供する。

【解決手段】本発明の接着フィルムは、下記成分(a)〜(d)が下記配合量で配合された樹脂組成物を含むA層と、40℃未満で固形であり、40℃以上140℃未満の温度で溶融する熱硬化性樹脂組成物を含むB層と、該A層を支持する支持体であるC層とが、C層、A層、B層の順に配設されている。A層に含まれる樹脂組成物を構成する成分(a)〜(d)は、下記のとおりである。成分(a)は有機溶剤に溶解する樹脂であって、ポリイミド樹脂、ポリアミドイミド樹脂、ポリアミド樹脂、ポリエーテルイミド樹脂、ポリベンゾオキサゾール樹脂から選択される1種以上の樹脂であり、成分(b)は熱硬化性樹脂であり、成分(c)は充填剤であり、成分(d)はフェノキシ樹脂であり、成分(a)の質量と成分(b)の質量との比率が1:0.5〜1:50であり、成分(a)と成分(b)との合計質量と成分(c)の質量との比率が1:0.02〜1:0.5であり、成分(d)の質量と成分(a)の質量との比率が1:0.2〜1:10であり、該樹脂組成物100質量部に対して該成分(a)〜該成分(d)の合計配合量が70質量部以上である。

(もっと読む)

配線基板およびその製造方法

【課題】接地または電源導体は、信号配線導体導体に沿う辺を有する開口パターンを備えることで、信号配線導体と接地または電源導体との間隔を小さく形成して、信号配線導体のインピーダンスの低減ができる高密度配線の配線基板およびその製造方法を提供する。

【解決手段】絶縁層上にセミアディティブ法により形成された第一の幅の帯状の信号配線導体3aおよび該信号配線導体3aに対して第一の間隔で隣接して配置されるとともに前記第一の幅よりも広い第二の幅にわたり延在する接地または電源導体3b、3cを具備して成る配線基板であって、前記接地または電源導体3b、3cは、前記信号配線導体3aに沿う辺を有する開口パターン11を備える。

(もっと読む)

多層フレキシブルプリント配線板を用いた表示素子モジュール

【課題】対象機器の両面への液晶等の表示素子実装が可能な内層端子を有する多層フレキシブルプリント配線板の両面に液晶等の表示素子を実装した表示モジュールを提供すること。

【解決手段】部品実装可能な2以上の多層部3、前記多層部から引き出された接続端子を持つ第1の配線層を含む可撓性ケーブル部2,32、および前記多層部間を繋ぐ第2の配線層を含む可撓性ケーブル部を有する多層フレキシブルプリント配線板4,34の接続端子1,31に表示素子6を実装した表示素子モジュールにおいて、前記接続端子を前記多層フレキシブルプリント配線板の一方の面に向け折り曲げて前記表示素子部品を実装するとともに他方の面にチップ部品5,35を実装し、前記可撓性ケーブル部を用いて前記表示素子部品を前記一方の面に向くように折り曲げた表示素子モジュール。

(もっと読む)

プリント配線板および製造方法

【課題】接続信頼性の高いプリント配線板を提供すること。

【解決手段】プリント配線板100は、樹脂層106と、樹脂層106内に位置する繊維基材108とを備える。樹脂層106には、第1面から第2面に向かって開口径が小さくなる領域を有し、樹脂層106を貫通する開口部116が形成されている。プリント配線板100は、開口部116を埋め込む導体124と、導体124に電気的に接続された内部回路104とを有する。内部回路104は、樹脂層106の第2面に当接するとともに、前記第2面側から前記開口部116の第2面側の開口面を被覆する。内部回路(104)は、導体124とは別体をなす。繊維基材108は、開口部116の側壁から突出した突出部109を有し、突出部109が、導体124内部に位置している。

(もっと読む)

セラミック基板の製造方法

【課題】製造過程で基板の表面に浮き出たガラスによって、該表面に形成した位置合わせマークの画像処理による位置情報の認識が支障なく行えるようにしたセラミック基板の製造方法を提供する。

【解決手段】ガラスを含むセラミックからなり、且つ表面2および裏面を有し、かかる表面2および裏面の少なくとも一方に位置合わせマーク8が形成されたセラミック基板1において、上記位置合わせマーク8および該マーク8周辺のセラミック部sに対し、水(液体)およびアルミナ粒子などの研磨材からなるスラリを高圧空気と共に噴射して、上記位置合わせマーク8の表面とセラミック部sの表面とおいて、例えば、これらの表面に浮き出したガラスを低減するなどの改質を行う表面改質工程を含む、セラミック基板1の製造方法。

(もっと読む)

電子装置

【課題】従来の電子装置およびその製造方法においては、半田ボール側の配線層に用いる樹脂が限定され、それにより電子装置の低コスト化が妨げられている。

【解決手段】電子装置1は、配線層10(第1の配線層)、および配線層20(第2の配線層)を備えている。配線層10の下面上には、配線層20が形成されている。配線層20は、平面視での面積が配線層10よりも大きく、配線層10より外側まで延在している。

(もっと読む)

コアレス基板の製造方法

【課題】開口部を形成するための工程時間を短縮することができるとともに、工程を簡単化し、コストを減少することができるコアレス基板の製造方法を提供する。

【解決手段】(A)キャリア110の一面に開口部形成用ドライフィルム122をパターニングする段階と、(B)開口部形成用ドライフィルム122がパターニングされたキャリア110に、第1の保護層130を形成する段階と、(C)第1の保護層130にパッド142を含む回路層140を形成する段階と、(D)回路層140が形成された前記第1の保護層130にビルドアップ層150を形成する段階と、(E)ビルドアップ層150を形成した後、キャリア110を第1の保護層130から分離する段階と、(F)開口部形成用ドライフィルム122を第1の保護層130から除去してパッド142を露出させる段階と、を含む。

(もっと読む)

配線基板およびその実装構造体

【課題】本発明は、電気的信頼性を向上させる要求に応える配線基板およびその実装構造体を提供するものである。

【解決手段】本発明の一実施形態に係る配線基板4は、ランド15と、ランド15上に形成された樹脂層10と、該樹脂層10を厚み方向に貫通してランド15の一部を露出するビア孔Vと、該ビア孔V内に形成されたビア導体12とを備え、ランド15は、導体膜18と、該導体膜18におけるビア導体12側の一主面に形成された被覆膜19とを有し、ビア導体12は、ビア孔Vの内壁およびビア孔Vに露出したランド15の一部に被着した下地膜17と、該下地膜17上に形成された導体部20とを有し、導体膜18および導体部20は、被覆膜19および下地膜17よりも導電率が高く、被覆膜19は、導体膜18よりもヤング率が大きく、且つ、下地膜17よりも厚みが大きい。

(もっと読む)

積層板の製造方法

【課題】表面平滑性に優れ、かつ、信頼性に優れた積層板を安定的に生産する。

【解決手段】片面または両面に回路形成面103を有するコア層102の前記回路形成面103に、加熱加圧下、熱硬化性樹脂により形成されたビルドアップ用プリプレグ200をラミネートして積層体を得るラミネート工程と、ラミネートしたビルドアップ用プリプレグ200の表面を平滑化する第一平滑化工程とを連続的におこない、その後、ビルドアップ用プリプレグ200の表面をさらに平滑化する第二平滑化工程とをおこなう。

(もっと読む)

配線基板、半導体装置及びその製造方法

【課題】ガラス板を含む基板本体の両面に形成された配線層同士を容易に導通可能な配線基板、前記配線基板と電気的に接続された半導体チップを有する半導体装置、及び前記半導体装置の製造方法を提供すること。

【解決手段】本半導体装置は、配線基板と、前記配線基板と電気的に接続された半導体チップと、を備え、前記配線基板は、一方の面から他方の面に貫通する開口部を有するガラス板と、前記開口部内に形成された樹脂部と、前記樹脂部を前記一方の面側から前記他方の面側に貫通し、前記一方の面側に形成された配線層と前記他方の面側に形成された配線層とを電気的に接続する貫通配線と、を有する。

(もっと読む)

プリント配線板

【課題】 電子部品を内蔵し薄型で接続信頼性の高いプリント配線板を提供する。

【解決手段】 第1樹脂絶縁層50にICチップ90が内蔵され、第1樹脂絶縁層50上に第2樹脂絶縁層60が形成されている。第1樹脂絶縁層50と第2樹脂絶縁層60との界面に第3導体層68よりも厚い第2導体層58が配置されている。第2導体層58は、第1樹脂絶縁層50の第1面と第2樹脂絶縁層60の第2面で挟まれている。そのため、反りが低減し、接続信頼性を高くすることができる。

(もっと読む)

配線基板及びその製造方法

【課題】本発明は、表面に配列された端子パッドの半田接合力を向上させる配線基板及びその製造方法を提供することを目的とする。

【解決手段】表面に半田接合用の複数の端子パッド20〜24、27、28を有する配線基板10、10a〜10gであって、

前記複数の端子パッドは、平面形状が正多角形に形成され、

該正多角形の内心Iが、所定のピッチLで配列されたことを特徴とする。

(もっと読む)

プリント配線板及びプリント配線板の導体層の測定方法

【課題】 非破壊で導体層を正確に測定できるプリント配線板を提供する。

【解決手段】 絶縁層と導体パターンとが交互に積層され、異なる層に形成されている導体パターン同士がビア導体により接続されているビルドアップ層を有するプリント配線板であって、前記導体パターンのうち任意の第1導体パターンは、該第1導体パターンとは異なる層に位置する第2導体パターンとは前記絶縁層の厚み方向において重ならない測定部位を有し、該測定部位をもとに前記第1導体パターンの厚みが測定される。

(もっと読む)

積層体及びこれを用いたプリント配線板

【課題】 回路パターンを良好なファインピッチで形成することができる積層体及びそれを用いたプリント配線板を提供する。

【解決手段】 表面処理層が形成されたメッキ銅層を含む積層体であって、2.0mol/Lの塩化第二銅水溶液を腐食液とし、前記腐食液中、液温50℃で且つ前記腐食液の攪拌を行わずに、Ag/AgCl電極を用い、前記表面処理層側から測定範囲1cm×1cmで測定したときに、測定開始時の自然電位が前記メッキ銅層の自然電位より30mV以上高く、且つ、測定開始から100秒以内で前記測定開始時の自然電位の20%以下まで低下する積層体。

(もっと読む)

基板、およびその基板を用いた電子回路モジュール

【課題】電子回路モジュール製造工程の歩留まり向上する事ができる基板を提供する。

【解決手段】基板部2と、基板部2の表面に形成された凹部5と、を有する基板1において、基板部2の表面上に、基板部2の表面から凹部5に向かって形成された突起部10を設けたこと、を特徴とする基板1としたので、電子回路モジュールの製造工程のおける凹部5への樹脂の充填工程後に、樹脂部の樹脂が凹5部内部から外部へ漏れ出すことを防止することができ、電子部品と基板との電気的接続不良を防止することができるので、その基板1を用いた電子回路モジュールの製造工程の歩留まり向上する事ができる。

(もっと読む)

積層板、回路基板、および半導体パッケージ

【課題】反りが低減され、薄型回路基板として適した積層板を提供すること。

【解決手段】第一ガラス繊維基材層101を含有する第一プリプレグ201と、有機繊維基材層を含みガラス繊維基材層を含まない1層以上の第二プリプレグ202と、第二ガラス繊維基材層102を含有する第三プリプレグ203と、をこの順に積層して得られる積層板100である。

(もっと読む)

多層プリント配線板の製造方法

【課題】 高い歩留まりでコア基板に貫通孔を形成することを可能とし、さらには、スルーホール導体の信頼性を確保し得る多層プリント配線板の製造方法を提供する。

【解決手段】 第1開口部28A、第2開口部28B及び第3開口部28Cを第1面F側からのレーザによって形成する。第1開口部の径をX1とし、第2開口部の径をX2とし、第3開口部の径をX3としたとき、X2<X3≦X1である。

(もっと読む)

21 - 40 / 322

[ Back to top ]