Fターム[5E346GG28]の内容

多層プリント配線板の製造 (97,916) | 製造・加工・処理手段 (12,987) | 製造工程・製造装置 (12,564) | 積層加工工程 (2,663)

Fターム[5E346GG28]に分類される特許

121 - 140 / 2,663

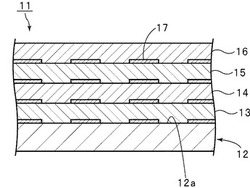

エポキシ樹脂材料及び多層基板

【課題】熱による寸法変化が小さく、かつ埋め込み性が良好な硬化物を得ることができるエポキシ樹脂材料を提供する。

【解決手段】本発明に係るエポキシ樹脂材料は、ビスフェノールS型エポキシ樹脂と、アミノトリアジン骨格を有する硬化剤と、無機フィラーと、フェノキシ樹脂とを含む。本発明に係るエポキシ樹脂材料に含まれている上記無機フィラーを除く全固形分100重量%中、上記ビスフェノールS型エポキシ樹脂の含有量が40重量%以上、60重量%以下であり、かつ上記アミノトリアジン骨格を有する硬化剤の含有量が10重量%以上、20重量%以下である。本発明に係る多層基板11は、回路基板12と、回路基板12の回路が形成された表面12a上に配置された硬化物層13〜16とを備える。硬化物層13〜16は、上記エポキシ樹脂材料を硬化させることにより形成されている。

(もっと読む)

素子内蔵配線基板、及びその製造方法

【課題】少なくとも一対の配線層と、この一対の配線層間に配設された絶縁層とからなる配線基板中に、MEMSやSAWフィルタなどの機能性素子をその機能面の機能を劣化させない状態で埋設してなる新規な構造の素子内蔵配線基板を安価に提供する。

【解決方法】相対向して配置される一対の第1の配線層及び第2の配線層と、前記第1の配線層及び前記第2の配線層間に配設されてなる絶縁層と、前記絶縁層内に配設されるとともに、前記第1の配線層に実装されてなる中空形成部材と、前記中空形成部材内に収容されるとともに、前記第1の配線層に実装されてなる機能性素子と、を具えるようにして、素子内蔵配線基板を構成する。

(もっと読む)

多層プリント配線板用接着フィルム

【課題】平滑な層間絶縁層上に高接着強度を有する導体層を形成することができ、レーザー加工性、スミア除去工程後のビア形状特性などに優れる多層プリント配線板用の接着フィルム、多層プリント配線板層及びその製造方法を提供する。

【解決手段】層間絶縁層用樹脂組成物層(A層)、熱硬化性樹脂組成物層(B層)および支持体フィルム(C層)からなる層が、C層、A層、B層の順に層構成され、(1)A層が、熱硬化性樹脂(a1)および比表面積が20m2/g以上の無機充填材(b1)を、熱硬化性樹脂(a1)と無機充填材(b1)の質量比が30:1〜2:1の範囲で含む樹脂組成物であり、(2)B層が、40℃以下で固形であり、40〜140℃で溶融する熱硬化性樹脂(a2)を含む樹脂組成物である多層プリント配線板用の接着フィルム、該接着フィルムを用いて作製された多層プリント配線板、及び該多層プリント配線板の製造方法である。

(もっと読む)

プリプレグ、基板および半導体装置

【課題】本発明の目的は、薄膜化に対応することが可能であり、かつ回路パターンに応じて樹脂量を調整することが可能なプリプレグを提供することにある。また、本発明の目的は、上記プリプレグを有する基板および半導体装置を提供することにある。

【解決手段】本発明のプリプレグ10は、ガラス繊維で構成される繊維基材1と、繊維基材1の一方の面側に位置する第1樹脂層21と、繊維基材1の他方の面側に位置する第2樹脂層22とを有する。第1樹脂層21と第2樹脂層22とは、それぞれ、熱硬化性樹脂と無機充填材とカップリング剤とを含む樹脂組成物で構成され、第1樹脂層21の厚さは、第2樹脂層22の厚さより厚い。第1樹脂層21中には回路配線部4が埋設されており、回路配線部4と繊維基材1との距離をt2[μm]としたとき、t2が3〜15μmである。

(もっと読む)

部品内蔵配線板

【課題】半導体チップ接続の信頼性および配線板としての機能性を保全した上で、低コストで製造が可能な部品内蔵配線板を提供すること。

【解決手段】第1の絶縁層と、第1の絶縁層に対して積層状に位置する第2の絶縁層と、第2の絶縁層に埋設された、端子パッドを有する半導体チップと、表層金めっきの接続ランドを含み、かつ該接続ランド上を除いては表層金めっきの形成されておらず、かつ接続ランド上を少なくとも除いて第2の絶縁層側の表面が粗化されている、第1の絶縁層と第2の絶縁層とに接触して挟設された配線パターンと、半導体チップの端子パッドと配線パターンの接続ランドとを電気的に導通させる接続部材と、接続部材をその内部に封止するように設けられた樹脂と、を具備し、配線パターンが、樹脂に接する表面においては粗化されていない。

(もっと読む)

溶着力評価装置、溶着力評価方法、及びそのコンピュータプログラム

【課題】多層配線板のずれが、仮溶着の溶着力不足に起因するものであるか否かを判別可能とする。

【解決手段】多層配線板を構成する各配線板201a、201bには、複数のマークが設けられている。仮溶着後、本溶着の前と後に、複数のマークの位置を測定し、本溶着前後のマークの位置ずれを求める。本溶着前後のマークの位置ずれが所定レベル以上で(ステップS6;Yes)、ほぼ等量で同一方向の場合(ステップS9;Yes)に、仮溶着の溶着力が不足していると判別し、仮溶着力を増大する(ステップS10)。

(もっと読む)

部品内蔵基板の製造方法

【課題】樹脂フィルムを熱圧着する際に発生する樹脂流動を抑制し、平坦性に優れ、導体パターンの歪みが抑制された部品内蔵基板を提供する。

【解決手段】本発明の部品内蔵基板20に形成された電子部品9を内蔵するためのキャビティ8は、部品内蔵基板20を積層方向から平面視したとき、電子部品9の面積より大きい貫通孔と、電子部品9の面積より小さい貫通孔によって構成されている。電子部品9をキャビティ8に挿入する際、第2の樹脂フィルム2の舌片部及びが電子部品9の挿入方向に折れ曲がり、キャビティ8と電子部品9の隙間を埋める。その結果、熱圧着時の樹脂流動を抑制し、導体パターン4の歪みや部品内蔵基板20の表面の平坦性の悪化を抑制する。

(もっと読む)

多層プリント配線板

【課題】 層間樹脂絶縁層にクラックが発生しにくく、信頼性に優れる多層プリント配線板を提供する。

【解決手段】 基板上に、導体回路と層間樹脂絶縁層とが順次積層され、上記層間樹脂絶縁層を挟んだ導体回路間がバイアホールを介して接続され、さらに、最外層にソルダーレジスト層が形成された多層プリント配線板であって、上記バイアホールのうち、階層の異なるバイアホール同士は積み重ねられており、上記積み重ねられたバイアホールのうち、少なくとも1つのバイアホールは、他のバイアホールにその中心をずらして積み重ねられており、残りのバイアホールは、他のバイアホールにその中心がほぼ重なるように積み重ねられていることを特徴とする多層プリント配線板。

(もっと読む)

プリント配線板および製造方法

【課題】接続信頼性の高いプリント配線板を提供すること。

【解決手段】プリント配線板100は、樹脂層106と、樹脂層106内に位置する繊維基材108とを備える。樹脂層106には、第1面から第2面に向かって開口径が小さくなる領域を有し、樹脂層106を貫通する開口部116が形成されている。プリント配線板100は、開口部116を埋め込む導体124と、導体124に電気的に接続された内部回路104とを有する。内部回路104は、樹脂層106の第2面に当接するとともに、前記第2面側から前記開口部116の第2面側の開口面を被覆する。内部回路(104)は、導体124とは別体をなす。繊維基材108は、開口部116の側壁から突出した突出部109を有し、突出部109が、導体124内部に位置している。

(もっと読む)

配線基板の製造方法

【課題】レーザによりパッドの一部を露出するように絶縁層に形成された開口部と、その開口部に設けられたビアとを備え、開口部を小径化できる配線基板の製造方法を提供する。

【解決手段】支持体上に配線層23と絶縁層24とを交互に積層後、前記支持体を除去して配線基板を得る配線基板の製造方法であって、樹脂からなる支持フィルム74と、前記支持フィルムの一方の面に設けられ、樹脂からなり半硬化状態とされた絶縁層24と、を備えた絶縁層形成部材を準備する絶縁層形成部材準備工程と、前記絶縁層形成部材を前記配線層に貼り付ける絶縁層形成部材貼付工程と、前記絶縁層形成部材を加熱し、前記半硬化状態の絶縁層を硬化させる絶縁層硬化工程と、前記支持フィルムを介して硬化した前記絶縁層にレーザを照射し、前記支持フィルム及び硬化した前記絶縁層に開口部51を形成し、前記配線層の一部を露出させる開口部形成工程と、を含む。

(もっと読む)

電子装置

【課題】従来の電子装置およびその製造方法においては、半田ボール側の配線層に用いる樹脂が限定され、それにより電子装置の低コスト化が妨げられている。

【解決手段】電子装置1は、配線層10(第1の配線層)、および配線層20(第2の配線層)を備えている。配線層10の下面上には、配線層20が形成されている。配線層20は、平面視での面積が配線層10よりも大きく、配線層10より外側まで延在している。

(もっと読む)

多層印刷配線板の製造方法

【課題】リジッド−フレキ基板などの内層板が突出した多層印刷配線板を成形する際に,プリプレグから内層板への樹脂染み出し量も小さい印刷配線板用プリプレグを用いた多層印刷配線板の製造方法を提供する。

【解決手段】印刷配線板の表面に、印刷配線板用プリプレグを配置し,さらに前記印刷配線板用プリプレグの表面に金属箔もしくは金属箔張積層板を配置して加熱・加圧成形する多層印刷配線板の製造方法において,前記印刷配線板の少なくとも1枚以上が前記印刷配線板用プリプレグよりも大きなサイズであり、かつ、前記印刷配線板用プリプレグが、250℃以下、10MPa以下の加熱・加圧成形条件で、前記印刷配線板用プリプレグからの樹脂染み出し量が3mm以下の印刷配線板用プリプレグである、多層印刷配線板の製造方法。

(もっと読む)

プリント配線板用樹脂組成物、プリプレグ、積層板、及びプリント配線板

【課題】熱膨張率が低くドリル加工性に優れた積層板を作製することができるプリント配線板用樹脂組成物、及びこれを用いて得られるプリプレグ、積層板、及びプリント配線板を提供する。

【解決手段】樹脂成分と、亜鉛とモリブデンとの原子比率が2:1である含水モリブデン酸亜鉛(Zn2MoO4OH)2)と、金属酸化物と、を含有するプリント配線板用樹脂組成物、これを用いて得られるプリプレグ、積層板、プリント配線板である。

(もっと読む)

配線基板およびその実装構造体

【課題】本発明は、電気的信頼性を向上させる要求に応える配線基板およびその実装構造体を提供するものである。

【解決手段】本発明の一実施形態に係る配線基板4は、ランド15と、ランド15上に形成された樹脂層10と、該樹脂層10を厚み方向に貫通してランド15の一部を露出するビア孔Vと、該ビア孔V内に形成されたビア導体12とを備え、ランド15は、導体膜18と、該導体膜18におけるビア導体12側の一主面に形成された被覆膜19とを有し、ビア導体12は、ビア孔Vの内壁およびビア孔Vに露出したランド15の一部に被着した下地膜17と、該下地膜17上に形成された導体部20とを有し、導体膜18および導体部20は、被覆膜19および下地膜17よりも導電率が高く、被覆膜19は、導体膜18よりもヤング率が大きく、且つ、下地膜17よりも厚みが大きい。

(もっと読む)

積層回路基板の製造方法及び積層回路基板

【課題】複数の配線基板を、プリプレグをはさんで貼り合わせる積層回路基板の製造方法に於いて、それぞれの配線基板のランド間の接続信頼性を高めること。

【解決手段】鍍金スルーホール及びベタパターンが形成された第1の回路基板の表面に、前記鍍金スルーホールに到達する第1の孔及び前記ベタパターンに到達する第2の孔を有するプリプレグを形成する工程と、前記第1の孔内に導電性ペーストを充填する工程と、前記プリプレグを介して前記第1の回路基板に第2の回路基板を加圧する工程と、を有することを特徴とする積層回路基板の製造方法。

(もっと読む)

薄膜キャパシタ、多層配線基板および半導体装置

【課題】インダクタンスを低減すると共に、有効電極面積の減少を抑えて小型化することが可能な薄膜キャパシタ、多層配線基板、および半導体装置を提供する。

【解決手段】誘電体層の上面に第1極性の電極層、前記誘電体層の下面に第2極性の電極層を有し、特定位置の周りに配置された複数の第1容量素子と、前記誘電体層の上面に前記第2極性の電極層、前記誘電体層の下面に前記第1極性の電極層を有し、前記特定位置の周りに前記複数の第1容量素子と交互に配置された複数の第2容量素子と、前記特定位置に設けられ、前記複数の第1容量素子のすべての第1極性の電極層および前記複数の第2容量素子のすべての第1極性の電極層を接続する単一の共通接続孔と、前記共通接続孔の周りに設けられ、前記複数の第1容量素子の各々の第2極性の電極層を、隣接する前記第2容量素子の第2極性の電極層に接続する複数の個別接続孔とを備えた薄膜キャパシタ。

(もっと読む)

配線回路基板およびその製造方法

【課題】差動伝送路の差動インピーダンスの連続性を確保しつつ差動伝送路のレイアウトの自由度を向上させることが可能な配線回路基板およびその製造方法を提供する。

【解決手段】ベース絶縁層10の上面に一対の伝送線路20a,20bからなる差動伝送路20が形成されている。ベース絶縁層10の下面に接地導体層40が形成されている。接地導体層40はベース絶縁層10を挟んで差動伝送路20に対向する。差動伝送路20の一部における伝送線路20a,20bの間隔Sは、差動伝送路20の他の部分における伝送線路20a,20bの間隔Sよりも小さい。差動伝送路20の一部に重なる接地導体層40の部分の厚みt42は、差動伝送路20の他の部分に重なる接地導体層40の部分の厚みt40よりも小さい。

(もっと読む)

積層板の製造方法

【課題】表面平滑性に優れ、かつ、信頼性に優れた積層板を安定的に生産する。

【解決手段】片面または両面に回路形成面103を有するコア層102の前記回路形成面103に、加熱加圧下、熱硬化性樹脂により形成されたビルドアップ用プリプレグ200をラミネートして積層体を得るラミネート工程と、ラミネートしたビルドアップ用プリプレグ200の表面を平滑化する第一平滑化工程とを連続的におこない、その後、ビルドアップ用プリプレグ200の表面をさらに平滑化する第二平滑化工程とをおこなう。

(もっと読む)

部品内蔵基板

【課題】内部の部品の配置密度をさらに向上できる部品内蔵基板を提供すること。

【解決手段】第1の面と該第1の面に対向する第2の面とを有する板状絶縁層と、棒状の形状を有して該棒状の形状の少なくとも両端面がそれぞれ電極面とされた構造を備え、両端面のうちの一方の端面が第1の面に対向しかつ両端面のうちの他方の端面が第2の面に対向するように、板状絶縁層の厚み方向の内部に配置された部品と、板状絶縁層の第1の面上に設けられた第1の配線パターンと、第1の配線パターンと部品の一方の端面の側の電極面とを電気的に接続する第1の接続部材と、板状絶縁層の第2の面上に設けられた第2の配線パターンと、板状絶縁層の厚み方向の一部を貫通して、第2の配線パターンと部品の他方の端面の側の電極面とを電気的に接続する第2の接続部材とを具備する。

(もっと読む)

配線基板と、配線基板の製造方法

【課題】ビアペーストからなるビアを用いた配線基板において、配線基板の薄層化、配線やビアのファインパターン化、小径化、狭隣接化に対応しようとした場合、プリプレグが流動する際に、ビアペーストの一部が変形する場合がある。

【解決手段】表層に第1配線340を設けたコア基板部310と、このコア基板部310上にプリプレグ230の硬化物からなる絶縁層290を介して積層された第2配線350と、前記絶縁層290に形成された孔240に充填され、前記第1配線340と前記第2配線350とを電気的に接続するビアペースト110であって、第1、第2の潜在性硬化剤140、150と、この潜在性硬化剤によって硬化する未硬化樹脂混合物130と、導電粒子120と、を有し、前記第1、第2の潜在性硬化剤140、150の軟化温度は、共に40℃以上200℃以下であって、互いに10℃以上140℃以下の範囲で異なることを特徴とする。

(もっと読む)

121 - 140 / 2,663

[ Back to top ]