Fターム[5F041AA37]の内容

Fターム[5F041AA37]に分類される特許

1 - 20 / 163

半導体素子画像認識装置及び半導体素子画像認識方法

半導体発光装置及びその製造方法

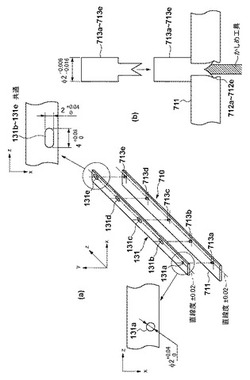

プリントヘッド用基板、チップ実装用治具、プリントヘッド、画像形成装置、及びチップ実装方法

【課題】製造コストの増加を抑えつつ、プリントヘッドの結像位置を高い精度で確保すること。

【解決手段】複数のLEDが一方向に沿ってそれぞれ配列された複数のチップが、前記一方向に沿って実装され、前記一方向に走査可能なプリントヘッド用の基板であって、前記一方向に沿って形成され、前記基板を位置決めする複数の孔を有する。

(もっと読む)

発光装置

【課題】絶縁部材における熱膨張の影響を低減させた発光装置を提供する。

【解決手段】発光装置は、長尺の板状に形成された実装基板10の表面に1乃至複数の発光ダイオードが実装されてなる光源部1と、少なくとも一部が実装基板10の裏面に接触する放熱部材2と、絶縁材料によって長尺の板状に形成され、光源部1の長手方向に沿って並べられて、光源部1と放熱部材2との間に介装される複数の絶縁部材3A,3Bとを備える。そして光源部1は、少なくとも隣接する2つの絶縁部材3A,3Bに跨るようにして配置される。

(もっと読む)

発光装置

【課題】両端部の非発光部分を最小限に抑えた発光装置を提供する。

【解決手段】発光装置は、長尺の板状に形成された実装基板10の表面に1乃至複数の発光ダイオードが実装されてなる光源部1と、少なくとも一部が実装基板10の裏面に接触する放熱部材2と、絶縁材料によって長尺の板状に形成され、光源部1と放熱部材2との間に介装される絶縁部材3とを備える。そして絶縁部材3は、光源部1の長手方向における両端部に絶縁部材3の主部30と交差する方向に立設された壁部34を有している。

(もっと読む)

発光モジュール

【課題】 一対の電極面を有する実装面を多方向に備え、いずれか一の実装面に発光体を実装し、他のいずれかの実装面をマザーボード等の当接面とすることで、発光方向及び実装方向の自由度を得ることができると共に、放熱性にも優れた発光モジュールを提供することである。

【解決手段】 発光体13の実装面17a〜17eを複数有し、隣接する実装面が所定の角度を有する多面体からなると共に、前記各実装面が絶縁層14を挟んで両側に一対の電極面15a,16aを有する基板12と、前記複数の実装面の選択された一つに実装された前記発光体13とを備え、前記発光体13が実装された一の実装面17aを除く他の実装面のいずれかがマザーボード19の電極パターン19a,19bに載置される当接面となるように構成した。

(もっと読む)

発光装置及びその製造方法

【目的】

位置精度が高く、光の損失が小さく、光結合効率及び光取り出し効率の高い発光装置及びその製造方法を提供する。

【解決手段】

基板上に搭載された発光素子と、発光素子上に配された光透過層と、光透過層上に配された透光性プレートと、透光性プレート上に形成されたレンズと、を有している。上記光透過層は、透光性プレートの下面端部と発光素子の下面端部とを接続するように発光素子の側面を覆い、レンズの外縁は、レンズが接する透光性プレートの上面の外縁によって画定されている。

(もっと読む)

発光装置

【課題】放熱部材と固体発光素子との位置ずれを抑制する。

【解決手段】絶縁部材3は、放熱部材2の主片20と光源部1の間に介装される主部30と、主部30の両端(長手方向に沿った両端)より光源部1に近付く向きに立ち上がる当接部31と、各当接部31の先端より突出する一対の反射部32とが合成樹脂成形体として一体に形成されてなる。光源部1(実装基板10)が長手方向に沿って絶縁部材3の各当接部31に当接することで短手方向の位置ずれが抑制される。また、光源部1の発光(点灯)中に発生する熱は、実装基板10から突条部22を通じて放熱部材2に伝導されることで効率的に放熱される。

(もっと読む)

発光装置及び発光装置の製造方法

【課題】発光装置において、製造が容易な構成で、基板と波長変換部材との間からの光漏れを抑制する。

【解決手段】発光ユニット10において、軟性材料で形成された介在部材14が、光源基板12と波長変換部材13との間に設置される。そして、介在部材14の一端14aが波長変換部材13に当接し、かつ、介在部材14の他端14bが光源基板12に当接するように、筐体15の固定部15aが波長変換部材13を光源基板12に近づく方向に押圧して、光源基板12に対する波長変換部材13の位置を固定する。

(もっと読む)

線状光源モジュールおよびこれに用いられる実装基板

【課題】複数のLEDを線状に精度よく位置決めして実装できる実装基板を提供する。

【解決手段】実装基板10は、主表面を有する基材部11と、基材部11の主表面上に設けられた第1導電パターン12Aと一対の第2導電パターン12B,12Cとを備える。第1導電パターン12Aには、複数のLED20がその表面上に所定方向に沿って線状に実装され、第2導電パターン12B,12Cは、複数のLED20の各々の実装位置を決定するためのアラインメントマークとなる部分を含む。一対の第2導電パターン12B,12Cは、基材部11の主表面上において上記所定方向と交差する方向に沿って第1導電パターン12Aを挟み込むように位置し、その各々は、基材部11の主表面上において上記所定方向と交差する方向に沿って第1導電パターン12Aに対峙することとなるアラインメント用の出隅部を複数有する。

(もっと読む)

発光装置および表示装置

【課題】 表示パネルを備える表示装置のバックライトユニットに用いられる発光装置において、輝度がその表示パネルの面方向において均一となるように、光を表示パネルに照射することができ、薄型化が可能な発光装置を提供する。

【解決手段】 バックライトユニット1に備えられる発光装置11は、光を出射するLEDチップ111aと、プリント基板12上に設けられ、LEDチップ111aを支持する基台111と、LEDチップ111aおよび基台111を覆うようにLEDチップ111aに当接して設けられ、入射光を反射または屈折させる柱状のレンズ112と、鏡面反射部114とを備える。この鏡面反射部114は、レンズ112の底面112cに当接して設けられ、底面112cとの境界面に到達した光を鏡面反射させる。

(もっと読む)

半導体装置及びその製造方法

【課題】搭載部材の素子搭載凹部内に半導体素子を搭載した半導体装置において、高さ寸法の異なる半導体素子を搭載する搭載部材を共通化する。

【解決手段】搭載部材11の素子搭載凹部12の容積よりLED素子13の体積分だけ少ない量の液状の絶縁性樹脂16を素子搭載凹部12内に注入する。この後、吸着ノズル21に吸着したLED素子13を素子搭載凹部12内の絶縁性樹脂16の液中に浸すように下降させて該LED素子13上面の電極部14の高さ位置を搭載部材11上面の電極部15の高さ位置と一致させた状態で、素子搭載凹部12内の絶縁性樹脂16を硬化させて該LED素子13を該絶縁性樹脂16で固定すると共に、該LED素子13上面の電極部14と搭載部材11上面の電極部15との間の配線経路を該絶縁性樹脂16で平坦化する。そして、この配線経路に配線17を液滴吐出法又は印刷法等で形成する。

(もっと読む)

フリップチップ構造の実装基板、製造方法、及び、半導体装置

【課題】 フリップチップ接合により半導体発光素子を搭載する場合に、半導体発光素子を精度よく位置決めして実装できる実装基板を提供する。

【解決手段】 半導体発光素子20をフリップチップ接合により実装可能な実装基板1であって、第1方向に延伸するように形成された第1パターンと、第1パターンと同じ材料で形成された第1位置合わせパターンM1と、はんだ濡れ止め用のレジスト材料を用い、第1方向とは異なる第2方向に延伸するように形成された第2パターンPR1と、第2パターンPR1と同じレジスト材料で形成された第2位置合わせパターンM2と、を備え、第1パターンにより第2方向の境界が、第2パターンPR1により第1方向の境界が夫々規定される矩形領域にバンプ形成領域Rが設定されている。

(もっと読む)

発光体用フレキシブル基板および発光体装置

【課題】曲面形成が可能で表示や照明に適した発光体用フレキシブル基板および発光体装置を得る。

【解決手段】板状の金属基体11と、金属基体11の一方の面に接合する絶縁層12と、該絶縁層12に接合され配線パターンに形成された導体層13と、を有する積層基板10において、前記金属基体11は屈曲可能な金属基板でなり、前記絶縁層12は液晶ポリマーでなり前記金属基板11に直接接合され、前記積層基板10は前記導体層13側が窪むとともに前記の金属基体11側が出っ張るよう形成された窪み部14が複数個並設され、前記窪み部14に発光素子が実装されるようになっている。

(もっと読む)

発光装置、照明装置、および表示装置

【課題】 表示パネルを備える表示装置のバックライトユニットに用いられる発光装置において、被照射体の面方向において輝度が均一化された光を表示パネルに照射することができ、薄型化が可能な発光装置を提供する。

【解決手段】 バックライトユニット1に備えられる発光装置11は、光を出射するLEDチップ111aと、プリント基板12上に設けられ、LEDチップ111aを支持する基台111bと、LEDチップ111aおよび基台111bを覆うように設けられ、光を拡散させるレンズ112とを備える。LEDチップ111aとレンズ112とは、レンズ112の中心(レンズ112の光軸)がLEDチップ111aの光軸S上に位置し、レンズ112がLEDチップ111aに当接するように、位置合わせされて形成されている。

(もっと読む)

光電子部品の製造方法、製造装置、及び、光電子部品

【課題】封止前基板と封止済基板とを容易に取り扱うことによって、高い生産性でLEDパッケージを製造する。

【解決手段】キャリア14に封止前基板1をはめ込む。次に、そのキャリア14を上型18に固定する。次に、下型17と上型18とを型締めする。これにより、封止前基板1に装着された複数のLEDチップ13を、キャビティに満たされた流動性樹脂26に浸す。次に、流動性樹脂26を硬化させて硬化樹脂28を形成する。これにより、複数のLEDチップ13を一括して樹脂封止する。次に、下型17と上型18とを型開きして、封止済基板29がはめ込まれたキャリア14を取り出す。次に、キャリア14から封止済基板29を突き出す。次に、封止済基板29を切断する。これにより、封止済基板29を、各LEDチップ13にそれぞれ相当する複数のLEDパッケージに個片化する。

(もっと読む)

成膜パターン形成方法及び成膜パターン形成装置

【課題】リードフレームに搭載された多数のLEDチップに対して配線パターン等を液滴吐出法により位置精度良く且つ能率良く形成できるようにする。

【解決手段】多数のLEDチップ15が搭載されたリードフレーム11全体をカメラの視野内に収めて撮像してその撮像画像からリードフレーム11のリードと各LEDチップ15の位置を認識し、その認識結果に基づいて、各LEDチップ15の側面上端からリードに向けて下り傾斜する傾斜面樹脂パターン17を形成する位置を指定する傾斜面樹脂用の描画ファイルと、配線下地パターン20を傾斜面樹脂パターン17上に形成する位置を指定する配線下地用の描画ファイルと、配線パターン19を形成する位置を指定する配線用の描画ファイルを作成し、これらの描画ファイルを用いて、傾斜面樹脂パターン17、配線下地パターン20及び配線パターン19をディスペンサ装置又はインクジェット装置で形成する。

(もっと読む)

発光装置およびその製造方法

【課題】フェイスアップ型の発光素子がサブマウントに実装された発光装置において、ワイヤを用いずに位置精度よく実装すること。

【解決手段】発光装置は、III 族窒化物半導体からなるフェイスアップ型の発光素子1と、サブマウント2で構成されている。発光素子1は貫通孔17、18を有し、サブマウント2は2つの棒状電極22を有している。サブマウント2の棒状電極22は、発光素子1の貫通孔17、18にそれぞれ差し込まれている。棒状電極22の先端部22aは発光素子1のnパッド電極14、pパッド電極16表面から突出し、その先端22aは潰されて広がり、発光素子1のnパッド電極14、pパッド電極16に接続されている。

(もっと読む)

半導体発光装置及びその製造方法

【課題】回路基板にバリスタペーストを塗布し静電気による破壊に対する防御手段を持たせる際、塗布量や塗布配置に対し高い精度が要求されず製造し易くする。

【解決手段】回路基板42は、導電性のポスト57,58を除く上面全体にバリスタ56を備え、ポスト57とバリスタ56の上面が同じ高さになっている。つまりポスト57,58の形成後、バリスタ56を塗布し研磨すれば良い。この回路基板42にLED素子43をフリップチップ実装する。

(もっと読む)

光素子搭載基板

【課題】回路基板の基板側端子と光素子の素子側基板とが確実に電気的に接続されている光素子搭載基板を提供すること。

【解決手段】光素子搭載基板1は、基板本体8と、基板本体8の上面に設けられ、第1の基板側端子71a〜71dと第2の基板側端子72a〜72dとを有する電気回路7とで構成された回路基板6と、回路基板6に搭載され、光を発光する光素子5であって、板片状をなし、その面に第1の基板側端子71a〜71dと電気的に接続される第1の素子側端子52a〜52dと、第2の基板側端子72a〜72dと電気的に接続される第2の素子側端子53a〜53dとを有する光素子5とを備えている。そして、回路基板6には、光素子5が搭載される際に第1の素子側端子52a〜52dと第1の基板側端子71a〜71dとの間と、第2の素子側端子53a〜53dと第2の基板側端子72a〜72dとの間の距離を規制する規制部9Aが設けられている。

(もっと読む)

1 - 20 / 163

[ Back to top ]