Fターム[5F044MM06]の内容

Fターム[5F044MM06]の下位に属するFターム

フィルムにスリット、溝を形成したもの (39)

フィルムの補強 (52)

Fターム[5F044MM06]に分類される特許

21 - 40 / 114

半導体加工用接着フィルム積層体

【課題】先置き型の封止樹脂システムとして適用可能であり、半導体ウェハへ貼り付けて研削加工を行った後の半導体ウェハの反りを抑制することが可能な半導体加工用接着フィルム積層体を提供する。

【解決手段】基材2と、回路部材接続用接着剤層6と、基材2と回路部材接続用接着剤層6との間に配置されてこれらを接着する粘着剤層4とを備えており、引っ張りモードで測定される20〜80℃の線膨張係数が、50×10−6/℃以下となるものである、半導体加工用接着フィルム積層体10。

(もっと読む)

半導体装置の製造装置および製造方法、ならびに半導体装置

【課題】半導体製造装置の製造技術において、PETおよびPEN等の耐熱性に劣るものの、実用性に富むプラスチック基材を用いることを可能にする。

【解決手段】本発明に係る製造装置50は、半導体チップ10をパッケージキャリア基材1にフリップチップ実装することによって、半導体装置10を製造する。パッケージキャリア基材1は、半導体チップ端子8とパッケージキャリア端子2とを共晶接合するために必要な温度よりも低いガラス転移点温度を有するプラスチック基材によって出来ている。製造装置50において、パッケージキャリア基材1を挟む上側クランパー6’および下側クランパー7’のうち少なくともいずれかには、冷却機構15が備えられている。この冷却機構15によって、パッケージキャリア基材1を前記共晶接合に必要な温度以下に冷却する。

(もっと読む)

電子部品実装体及びその製造方法

【課題】 電子部品と基板間の絶縁を確保し、且つ、電子部品と基板との確実な接合を成す電子部品実装体及びその製造方法を、安価に提供することにある。

【解決手段】 電子部品1のスタッドバンプ2a及びスタッドバンプ2bを設けた側の面を、基板3のボンディングパット4a及びボンディングパット4bを備える面の他面に対向させて圧着することにより、スタッドバンプ2a及びスタッドバンプ2bが基板3を貫通するとともに、スタッドバンプ2aの先端がボンディングパット4aに到達し、更に、スタッドバンプ2bの先端がボンディングパット4bに到達して、各々電気的に接合する。

(もっと読む)

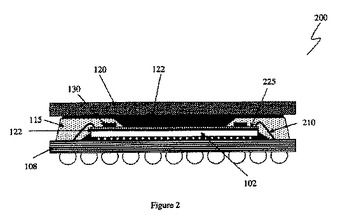

挿入層上に配置されたコンデンサーを有するICパッケージ

ダイの表面上に設置された複数のチップコンデンサーを有する集積回路(IC)パッケージが、開示される。チップコンデンサーは、挿入基板層を有するダイの最上部上に設置され得る。ダイの最上部上にチップコンデンサーを設置することは、必要とされるパッケージング基板の大きさを低減し得る。一つ以上のワイヤーが、挿入層上のチップコンデンサーをパッケージング基板に接続するために使用され得る。ICパッケージは、蓋とダイの最上部上に設置された熱インタフェイス材料(TIM)とを含み得る。蓋は、蓋の突出部がTIMを介してダイに直接接触するように形成されることにより、熱放散を改善し得る。  (もっと読む)

(もっと読む)

TABテープの配線間距離測定方法

【課題】 従来よりも簡単な方法によりTABテープの配線間距離を短時間で安定化させ、配線間距離の正確な寸法を効率よく測定する方法を提供する。

【解決手段】 所定の寸法測定環境に対して相対湿度のみが高い環境下でTABテープに吸湿させる加速吸湿工程と、引き続き所定の寸法測定環境下でポリイミドフィルム上の配線間距離が安定するまでTABテープを保持する保持安定化工程とを経た後、配線間距離の寸法測定を行う。加速吸湿工程では、TABテープを水中に保持して3〜6時間吸湿させることが特に好ましい。

(もっと読む)

帯状基板材料の加工方法

【課題】製品寸法安定性の高い半導体実装基板の製造を可能とする帯状基板材料の加工方法を提供する。

【解決手段】帯状基板材料1に基準孔H1を開孔し、基準孔を基準に基板回路を露光し現像することにより所定の回路パターンを帯状基板材料1上に形成する半導体実装基板の製造のために、帯状基板材料1に基準孔を開孔する際、既に開孔された孔を基準として座標を形成することにより、次の規準孔を開孔するようにした帯状基板材料の加工方法。帯状基板材料1の蛇行等の影響により加工破綻を起こさないよう、帯状基板材料1の側縁部Eを監視し、帯状基板材料1の蛇行等による開孔すべき基準孔位置のずれを開孔位置にフィードバックして調整して、2つ以上の既設基準孔と2つ以上の次の帯状基板材料の蛇行影響をフィードバックするよう計算された開孔すべき基準孔座標それぞれに対して、パターン間の位置ずれ量を管理して次の開孔すべき基準孔座標を決定する。

(もっと読む)

熱硬化型接着剤組成物および熱硬化型接着テープ又はシート、フレキシブル回路基板

【課題】硬化前には良好な保存安定性を有しており、加熱による硬化後には、優れた接着性および耐熱性を発揮することができる熱硬化型接着剤組成物を提供する。また、該熱硬化型接着剤組成物による熱硬化型接着剤層を有する熱硬化型接着テープ又はシートを提供する。

【解決手段】本発明の熱硬化型接着剤組成物は、アクリル系ポリマー(X)100重量部に対して、フェノール樹脂(Y)1〜60重量部及びヘキサメチレンテトラミン(Z)1〜25重量部を含有することを特徴としている。

(もっと読む)

半導体装置用TABテープおよびその製造方法

【課題】 はんだボールをはんだボール搭載用ビア穴にて露出している部分の導体箔の表面に確実に接合することを可能とし、またボンディングツールの劣化や短命化を回避することを可能とした半導体装置用TABテープおよびその製造方法を提供する。

【解決手段】 はんだボール搭載用ビア穴3とボンディング用窓穴4とを穿設してなる絶縁性基板1と、その絶縁性基板1の片面に張り合わされた導体箔11をパターン加工して形成された少なくとも配線パターン5とインナーリード6とを含んだ導体パターン2とを有する半導体装置用TABテープ10であって、導体パターン2における、はんだボール搭載用ビア穴3にて露出している部分およびボンディング用窓穴4にて露出している部分の表面7の表面粗さが、絶縁性基板1の片面と張り合わされている部分の表面8の表面粗さ未満になっている。

(もっと読む)

TABテープおよびその製造方法

【課題】導体パターンやソルダレジストパターンの設計上の自由度の向上、製造工程の短縮化、ならびに製造コストの低廉化を実現可能としたTABテープおよびその製造方法を提供する。

【解決手段】絶縁性フィルム基板1の表裏両面にそれぞれ張り合わされた銅箔11a、11bのうちの少なくとも片面の銅箔11aにパターン加工を施して、インナーリード9を含む導体パターン2aを形成する工程と、絶縁性フィルム基板1の表裏両面にそれぞれソルダレジストパターンを形成する工程と、前記絶縁性フィルム基板1の有機材料における分子結合を光分解によって解離することを主体として当該絶縁性フィルム基板1にデバイスホール5の穴開け加工を行うことが可能な光量子エネルギを有するレーザ光の照射によって、前記絶縁性フィルム基板1における前記インナーリード9の先端を含む所定位置にデバイスホール5を形成する工程とを含む製造方法。

(もっと読む)

チップオンフィルム用フレキシブル金属張積層板及びその製造方法

【課題】1〜5μmの厚みを有する極薄金属箔を備えるフレキシブル金属張積層板において、ICチップを高温で実装する場合においてもポリイミド樹脂層の熱変形を十分に抑制することが可能であり、しかもカールの発生が十分に抑制されたフレキシブル金属張積層板を提供する。

【解決手段】ポリイミド樹脂層の片面に1〜5μmの厚みを有する極薄金属箔2を備え、ポリイミド樹脂層が、熱膨張係数が25×10−6(1/K)未満の低熱膨張性樹脂層1a及び熱膨張係数が25×10−6(1/K)以上の高熱膨張性樹脂層1bからなり、ポリイミド樹脂層の熱膨張係数が10×10−6〜35×10−6(1/K)の範囲内にあり、極薄金属箔が低熱膨張性樹脂層上に形成されており、且つ、高熱膨張性樹脂層の厚みtBと前記極薄金属箔の厚みtMとが下記数式0.2≦(tB/tM)≦1.2を満たすチップオンフィルム用フレキシブル金属張積層板11。

(もっと読む)

半導体装置用TABテープキャリアおよびその製造方法

【課題】 半導体装置との接合不良の発生およびバンプ同士の短絡不良の発生を抑止ないし解消することを可能とし、またファインピッチ化に対応することを可能とした、半導体装置用TABテープキャリアおよびその製造方法を提供する。

【解決手段】 絶縁性基板1と、前記絶縁性基板1上に搭載される半導体装置(図示省略)に対して電気的に接続されて所定の配線回路系を構成するように前記絶縁性基板1上に形成された配線2と、前記配線2に連なりかつ前記半導体装置の電気的接合部に対して物理的に接続されるように設定されたバンプ5とを有する半導体装置用TABテープキャリアであって、前記バンプ5が、前記配線2と連続した同一の導体材料からなり、前記配線2の厚さよりも厚く形成してなるものであり、かつ前記配線2の線幅が、当該配線2に接続されたバンプ5における当該配線2の線幅方向と同方向のバンプ幅よりも小であるものとなっている。

(もっと読む)

TABテープの製造方法

【課題】TABテープのファインピッチ化されたフライングリードを精度良く形成する製造方法を提供する。

【解決手段】デバイスホール11が開口するポリイミドフィルム12の上に形成した銅箔を選択的エッチングして、デバイスホールの内部に突出するフライングリード16aの先端側を囲むようにダミーリード17を形成することで、エッチングの際にフライングリード16aに集中的にエッチャーが供給されることを防止してフライングリード16aの先細りを防止する。

(もっと読む)

基材位置制御装置及びそれを用いたICチップ実装装置並びに検査装置

【課題】簡易な装置で基材の位置制御装置を提供する。

【解決手段】位置検出手段、位置フィードバック手段、真空制御手段、及び吸着ステージを有する基材位置制御装置において、前記吸着ステージ上で真空により基材を吸着させ、前記位置検出手段により吸着ステージ上の基材の所定の箇所の位置情報を検出して前記位置フィードバック手段に前記位置情報を送信し、前記位置フィードバック手段により前記位置情報を幅方向位置ずれ量に変換し、さらにその幅方向位置ずれ量を真空度に変換して前記真空制御手段に送信し、前記真空制御手段により前記真空度に対応させるよう、前記吸着ステージに付与する真空度を調整することにより、吸着ステージ上の基材の幅方向の位置調整を行う、基材位置制御装置。

(もっと読む)

液晶用TABテープおよびその製造方法

【課題】 液晶用TABテープにおける放熱性の向上と、配線のさらなるファイン化との両方を共に達成する。

【解決手段】 この液晶用TABテープは、半導体素子9が実装されて液晶表示装置に用いられる液晶用TABテープであって、絶縁性フィルム基板1と、前記絶縁性フィルム基板1の片面に銅箔をパターニングして形成された配線層2と、前記絶縁性フィルム基板1の他の片面に設けられた銅箔からなる放熱層3とを備え、かつ前記配線層2の銅箔の厚さが、前記放熱層3の厚さよりも薄いことを特徴としている。

(もっと読む)

軟性フィルム及びそれを備える表示装置

【課題】回路パターンの寸法安定性と耐熱性を高めて、回路パターンと集積回路チップまたは表示装置に含まれる回路電極の密着強度などが向上できる軟性フィルム及びそれを備える表示装置を提供する。

【解決手段】ポリイミドなどからなる軟性フィルム440はベースフィルムで形成される絶縁フィルム、及び絶縁フィルム上に形成される金属層を含み、金属層をエッチングすることにより形成された回路パターン上にスズを含む接合層が形成されている。

(もっと読む)

テープキャリアパッケージ用柔軟性配線板

【課題】十分な柔軟性や高い絶縁信頼性や優れた耐熱性を有しながら且つパッケージ全体として高い放熱性を得ることができるテープキャリアパッケージ用柔軟性配線板を提供する。

【解決手段】厚さ5〜75μmの絶縁フィルム1の表面に形成された配線パターン3の少なくとも一部を保護するための厚さが3〜50μmの絶縁保護層9を備え、(1)絶縁フィルム1の熱伝導率が0.1〜3.0W/mKであり、(2)絶縁保護層9が、フィルムとして25℃での弾性率が50〜1500MPa、破断伸度が10〜200%であり、且つ熱伝導率が15〜500W/mK、熱水抽出でアルカリ金属イオンとハロゲンイオンの合計が400μg/g以下、数平均粒径が0.1〜10μmの電気絶縁性の無機微粒子を25〜45体積%の割合で含有する硬化樹脂組成物によって構成されているテープキャリアパッケージ用柔軟性配線板。

(もっと読む)

半導体装置、半導体素子及び基板

【課題】半導体素子を、より小型化することができる半導体装置、当該半導体素子、及び基板を得る。

【解決手段】半導体素子12に対し、抵抗ラダー80の近傍に抵抗ラダー用電極82a〜82eを設ける一方、絶縁性フィルム18に対し、入力側アウターリード22と抵抗ラダー用電極82a〜82eとを接続する抵抗ラダー用接続パターン21及び金属配線パターン54を設ける。

(もっと読む)

耐折性に優れた配線基板および半導体装置

【課題】耐折性に優れた配線基板の提供。

【解決手段】絶縁フィルムの少なくとも一方の面に配置された電解銅箔をエッチングして形成された配線パターン13を有し、配線パターンの上に配線パターンの端子部分が露出するように絶縁性樹脂被覆層17が形成されてなる配線基板10であり、(A)配線パターンを形成する銅粒子の平均結晶粒子径が0.65〜0.85μmの範囲内にあり、配線パターンのリードの長手方向に[100]配向している銅結晶粒子が10〜20容積%の範囲内の量で含有される;(B)絶縁フィルムが抗張力が450〜600MPaの範囲内にあり、ヤング率が8500〜9500MPaの範囲内にあるポリイミドフィルムから形成されている;(C)絶縁フィルムが、厚さ10〜30μmのポリイミドフィルムから形成されている;(D)配線パターン上に形成される絶縁性樹脂被覆層が、絶縁パターンの厚さに対して50〜150%の厚さを有する。

(もっと読む)

ベーキング装置、及び半導体装置の製造方法

【課題】キャリアテープに金属製の異物が付着するのを抑制することがベーキング装置、及び半導体装置の製造方法を得る。

【解決手段】乾燥室30を形成する底板44の上方に設けられた板部材42は、磁力をもった磁性体金属で成形されている。また、この板部材42には、複数個の円状の通風孔40が形成されている。磁性を帯びた板部材42は、乾燥室30を浮遊する金属製の異物や、キャリアテープ12に付着している金属製の異物を磁力で吸い付ける。乾燥室30内を循環する空気が板部材42に当って空気の流れが乱れ、板部材42に吸い付けられた金属製の異物が再度空気中に浮遊してキャリアテープ12に付着することが考えられるが、板部材42には、通風孔40が設けられているため、空気の流れが乱れず、金属製の異物が再度空気中に浮遊しない。これにより、キャリアテープ12に金属製の異物が付着するのを抑制することができる。

(もっと読む)

テープキャリア及び半導体装置の製造方法

【課題】 従来の多条取りより製造効率と材料使用効率の両方を向上可能なテープキャリアの製造方法を提供する。

【解決手段】 原材料絶縁テープの全面に金属薄膜が形成された原材料テープから、半導体装置を幅方向に複数配列可能な多条製造用テープを準備する第1工程と、多条製造用テープにスプロケットホールを形成する第2工程と、多条製造用テープに対して、金属薄膜をパターニング加工してリード配線を形成し、ソルダーレジストを塗布し、所定の検査を行う第3工程を有し、第1工程において原材料テープから分割なし或いは2分割により多条製造用テープを準備する場合は、多条製造用テープが半導体装置を幅方向に5以上配列可能とし、原材料テープから3分割により多条製造用テープを準備する場合は、多条製造用テープを製品配置幅単位で長手方向に沿って区分した単位条製造用テープ領域の幅方向の両端部分に条別のスプロケットホールを形成しない。

(もっと読む)

21 - 40 / 114

[ Back to top ]