Fターム[5F045EB06]の内容

気相成長(金属層を除く) (114,827) | 成膜一般 (2,888) | 成膜一般 (2,183) | 成膜装置の保守 (947) | 成膜室・反応管のクリーニング (768)

Fターム[5F045EB06]に分類される特許

161 - 180 / 768

半導体装置の製造方法、半導体装置、及び半導体製造装置

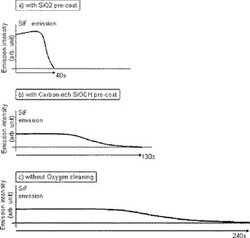

【課題】有機シリカ膜を成膜したのちのプラズマ反応室の内壁のクリーニング時間を短縮する。

【解決手段】まずプラズマ反応室内壁をプリコート膜で被覆する(プリコート工程)。次いで基板上に、シリコン炭素組成比(C/Si)が1以上である有機シリカ膜を成長させる(基板処理工程)。次いで、基板を取り出した後、プラズマ反応室内壁に付着した有機シリカ膜とプリコート膜とをプラズマを用いて除去する(クリーニング工程)。プリコート膜としては、基板上に成膜された有機シリカ膜よりも少なくとも炭素含有率が低い有機シリカ膜である高酸素含有プリコート膜を用いる。

(もっと読む)

成膜装置のクリーニング方法および成膜方法

【課題】電極上の付着物に加え、電極の外周近傍に設けられた部材上の付着物を速やかに除去することができる成膜装置のクリーニング方法を提供する。

【解決手段】第1の対の電極11、12間に第1の条件でプラズマが発生させられる。プラズマ状態の変化に対応して、第1の条件でプラズマを発生させる工程から第2の条件でプラズマを発生させる工程への移行が行われる。第2の条件は、第1の条件に比して、第1の対の電極11、12間において外周方向へプラズマを拡げる条件である。第1の対の電極11、12間の外周からの光の強度の低下に対応して、第1の条件でプラズマを発生させる工程から第2の条件でプラズマを発生させる工程への移行が行われる。第1および第2の条件の各々はArガスとNF3ガスとの混合ガスを用いるものである。第2の条件は、NF3ガス流量に対するArガス流量の比率である流量比が高い条件である。

(もっと読む)

成膜装置のクリーニング方法および成膜方法

【課題】電極上の付着物に加え、電極の外周近傍に設けられた部材上の付着物を速やかに除去することができる成膜装置のクリーニング方法を提供する。

【解決手段】プラズマ状態の変化に対応して、第1の条件でプラズマを発生させる工程から第2の条件でプラズマを発生させる工程への移行が行われる。第2の条件は、第1の条件に比して、第1の対の電極11、12間において外周方向へプラズマを拡げる条件である。第1の対の電極11、12に接続されたインピーダンス整合回路41の回路定数の変化に対応して、第1の条件でプラズマを発生させる工程から第2の条件でプラズマを発生させる工程への移行が行われる。第1および第2の条件の各々はArガスとNF3ガスとの混合ガスを用いるものである。第2の条件は、NF3ガス流量に対するArガス流量の比率である流量比が高い条件である。

(もっと読む)

平行平板型プラズマCVD装置

【課題】平行平板型プラズマCVD装置の真空容器内の部品表面に付着する膜状物質の剥離を低減する。

【解決手段】太陽電池基板の表面に反射防止膜を成膜する平行平板型プラズマCVD装置であって、真空容器内に設けられ、この太陽電池基板を戴置する基板電極と、これに対向する高周波電極とを備え、この高周波電極の基板電極に対向する面に、溶射によってAlより融点の高い金属膜を形成している。

(もっと読む)

半導体装置の製造方法

【課題】クラックや膜剥がれを強制除去し、反応管をパーティクルが発生しない状態にすることで基板の生産性を向上できる手法を提供する。

【解決手段】成膜された基板2を処理室32から搬出した後、該処理室内の温度を成膜温度より高い温度へと昇温する工程と、昇温された前記処理室内の温度が一定温度に安定した後に該処理室にプラズマ励起により活性化された活性化ガス及び窒化剤の混合ガスを供給して、前記処理室内に付着しクラックや膜剥がれを起こしている膜を強制除去する工程とを実施する。

(もっと読む)

半導体装置の製造方法および基板処理装置

【課題】 本発明の目的は、クリーニング時間を短縮し、生産性を向上させることのできる半導体装置の製造方法および基板処理装置を提供することにある。

【解決手段】 処理容器内の下部から上部まで立ち上がった第1ノズル部、第2ノズル部を介して、それ単独で膜を堆積させることのできる第1ガス、それ単独で膜を堆積させることのできない第2ガスをそれぞれ処理容器内に供給してその下方に向けて流し、処理容器の下部に設けられた排気口より排気して、基板上に薄膜を形成する処理を繰り返した後、処理容器の天井壁に設けられた第3ノズル部を介してハロゲン系ガスに第2ガスの少なくとも一部を添加したガスを処理容器内に供給すると共に第1ノズル部を介してハロゲン系ガスを処理容器内に供給してその下方に向けて流し、排気口より排気して処理容器内および第1ノズル部内に付着した堆積物を除去するようにした。

(もっと読む)

薄膜形成装置

【課題】均一な基板への薄膜形成を可能とし、製造およびメンテナンスを容易にし、シャワー板の寿命を延ばし、かつ製造コストおよびメンテナンス・コストを低減可能な薄膜形成装置を提供する。

【解決手段】真空容器内で互いに対向する高周波電極3および接地電極から成る電極対を備え、接地電極で基板を保持し、真空容器内にガスを充填し、前記電極対間に高周波を印加して基板に薄膜を形成する薄膜形成装置であって、前記高周波電極3の表面3a側には、複数の板状部材7a,7bが厚さ方向に重ね合わされて配置されており、前記表面3aからガスを放出可能とするように前記複数の板状部材7a,7bにはそれぞれ複数の開口孔が設けられ、それらの直径が板状部材7a,7bにつきそれぞれ異なっており、かつ、複数の板状部材7a,7bのそれぞれが着脱可能に構成されている。

(もっと読む)

成膜装置のクリーニング方法および成膜方法

【課題】電極上の付着物に加え、電極の外周近傍に設けられた部材上の付着物を速やかに除去することができる成膜装置のクリーニング方法を提供する。

【解決手段】カソード電極11およびアノード電極12の間に第1の条件でプラズマが発生させられる。次に、第1の条件と異なる第2の条件でプラズマが発生させられる。第2の条件は、第1の条件に比して、カソード電極11およびアノード電極12の間において外周方向へプラズマを拡げる条件である。

(もっと読む)

半導体装置の製造方法および基板処理装置

【課題】 本発明の目的は、クリーニング時間を短縮し、生産性を向上させることのできる半導体装置の製造方法および基板処理装置を提供することにある。

【解決手段】 処理容器の天井壁内面を覆うように設けられたシャワー板を介して、不活性ガスを処理容器内に供給してその下方に向けて流し、処理容器の下部に設けられた排気口より排気した状態で、処理容器内の下部から上部まで立ち上がった第1ノズル部、第2ノズル部を介して、それ単独で膜を堆積させることのできる第1ガス、それ単独で膜を堆積させることのできない第2ガスをそれぞれ処理容器内に供給してその下方に向けて流し、排気口より排気して、基板上に薄膜を形成し、それを繰り返した後、シャワー板および第1ノズル部を介して、クリーニングガスを処理容器内に供給してその下方に向けて流し、排気口より排気して処理容器内および第1ノズル部内に付着した堆積物を除去するようにした。

(もっと読む)

アルミナ質焼結体

【課題】 MHz〜GHzにおける誘電正接を小さくできるとともに、高強度のアルミナ質焼結体を提供する。

【解決手段】 元素としてAlをAl2O3換算で99.3質量%以上含有し、他の元素としてSiおよびM(MはMg、Ca、SrおよびBaのうち少なくとも1種)を含有するアルミナ質焼結体であって、アルミナ結晶粒子を主結晶粒子とし、該アルミナ結晶粒子の平均粒径が体積分布平均で20μm以上であるとともに、粒径が10μm以上のアルミナ結晶粒子からなる大径粒子1で構成される3重点Rに、粒径が5μm以下のアルミナ結晶粒子からなる小径粒子2が複数集合した組織を有するとともに、3重点RにMAl2Si2O8で表される化合物が存在することを特徴とする。

(もっと読む)

半導体装置の製造方法、クリーニング方法及び基板処理装置

【課題】 クリーニングするたびに行っていた成膜ガスノズルの交換の時期を延長させ、半導体製造装置のメンテナンス時コストを大幅に低減し、成膜ガスノズル交換に要していた時間をなくし、反応炉のダウンタイムを短縮する。

【解決手段】 第1のクリーニングステップでは、クリーニングガス供給口より不活性ガスを供給し、第2のクリーニングステップでは、各成膜ガスノズルより不活性ガスを供給し、第1のクリーニングステップで各成膜ガスノズル内に供給するクリーニングガスの流量および/または濃度が、第2のクリーニングステップでクリーニングガス供給口より反応炉内に供給するクリーニングガスの流量および/または濃度よりも小さくなるようにする。

(もっと読む)

クリーニングガス

【課題】

本発明は、クリーニング性能に優れるだけでなく、入手が容易で、環境に負荷をかけるCF4を実質的に副生しない新規なクリーニングガスを提供する。

【解決手段】

CHF2COFを含んでなる堆積物のクリーニングガスであって、O2、O3、CO、CO2、F2、NF3、Cl2、Br2、I2、XFn(式中、XはCl、IまたはBrを表し、nは1≦n≦5の整数を表す。)、CH4、CH3F、CH2F2、CHF3、N2、He、Ar、Ne、Krなどを含むことができ、W、Ti、Mo、Re、Ge、P、Si、V、Nb、Ta、Se、Te、Mo、Re、Os、Ir、Sb、Ge、Au、Ag、As、Cr及びその化合物などを含む堆積物に適用できる。

(もっと読む)

プラズマCVD装置のクリーニング方法、半導体薄膜の成膜方法、光電変換素子の製造方法およびプラズマCVD装置

【課題】排気配管の温度変化によりクリーニング完了時を判断することにより、より適切なクリーニングを行なうことができる、プラズマCVD装置のクリーニング方法およびプラズマCVD装置を提供する。

【解決手段】成膜室2の内部に、エッチングガスを導入した状態においてプラズマを発生させる第1工程を備える。また、排気配管の温度が、クリーニング開始前における排気配管の温度から所定の温度以上上昇した後に、プラズマの発生を停止する第2工程とを備える。

(もっと読む)

高移動度のモノリシックpinダイオード

基板上に電流密度の高い垂直型のpinダイオードを形成する方法が記載される。これらの方法は、第IV族元素含有前駆体と、n型ドーパント前駆体およびp型ドーパント前駆体へのいずれかの順序の連続露出を同時に組み合わせる工程を含む。第IV族元素含有前駆体を流しながら、ドーパント前駆体の流れを低減または除去することによって、n型層とp型層の間に真性層が堆積される。この基板は、n型層、真性層、およびp型層のそれぞれの堆積中、同じ処理チャンバ内に位置することができ、基板は、隣接する層の堆積間で大気へ露出されない。  (もっと読む)

(もっと読む)

基板処理装置及びそのクリーニング方法並びにプログラムを記録した記録媒体

【課題】下部電極のセルフバイアス電圧を上げることなく,基板載置台の付着物の除去レートを上げる。

【解決手段】処理室102内を所定の処理条件に基づいてクリーニングする際に,O2ガスと不活性ガスからなる処理ガスを下部電極111のセルフバイアス電圧に応じてその絶対値が小さいほど,O2ガスの流量比が減少しArガスの流量比が増大するように設定した流量比で処理室内に供給し,下部電極111と上部電極120の電極間に高周波電力を印加してプラズマを発生させる。

(もっと読む)

III族窒化物半導体の製造方法、III族窒化物半導体及びIII族窒化物半導体素子

【課題】反応室の内部に設けられる石英製の部材の損傷を防止しつつ、石英製の部材から剥がれた反応生成物が被形成体に付着することに起因する歩留まりの低下を抑制する。

【解決手段】本実施形態の発光素子の製造方法は、MOCVD法を用いて基板上にIII族窒化物半導体層を形成するものである。そして、本実施形態の発光素子の製造方法は、第1組目のウェハ群の製造工程(S101)、清掃工程(S102)、第2組目のウェハ群の製造工程(S103)、及びチップ化工程(S104)を含んで構成されている。ここで、第1組目のウェハ群の製造工程において、MOCVD装置の反応室に設けられる保護部材に反応生成物が付着する。そして、清掃工程において、ブラスト処理を用いて保護部材に付着する反応生成物の除去を行う。これにより、保護部材の受ける損傷を抑制しつつ、第2組目のウェハ群の製造工程において、ウェハへの反応生成物の混入が抑制される。

(もっと読む)

化合物半導体の製造方法、化合物半導体および化合物半導体素子

【課題】有機金属気相成長法を用いた化合物半導体の製造において、剥がれた反応生成物が基板または基板上の化合物半導体層上に付着することに起因する歩留まりの低下を抑制する。

【解決手段】有機金属気相成長法によってIII族窒化物半導体の結晶層を基板40上に順次積層してなる化合物半導体層を形成する際に、反応容器内に、その結晶成長面が上を向くように前記基板40を取り付け、該基板40の上方であって結晶成長面と対向する側に複数の溝63とともにアルミナ粒子を用いたブラスト処理により溝63よりも微細な凹部が形成された保護部材60を取り付け、反応容器の内部に原料ガスの供給を行う。

(もっと読む)

基板処理装置

【課題】バッファ室と反応室を連通させる孔及び孔の近傍に膜が堆積することを抑制し、堆積した膜によるパーティクルの発生を防止し、基板の品質を低下させることなく処理可能なプラズマ基板処理装置を提供する。

【解決手段】筒状の反応容器29と、該反応容器の内部に画成され複数の基板2を収納可能な反応室32と、前記反応容器の内部に設けられたバッファ室38と、前記反応容器の長手方向に沿って設けられ前記バッファ室に処理ガスを導入可能なガス導入部34,35とを具備し、前記バッファ室は前記ガス導入部から導入される処理ガスを前記反応室に供給する複数のガス供給孔48,53と、プラズマ発生用の電極54,55を収容する空間59と、前記バッファ室の壁を貫通し前記反応室に開口する孔であって、前記反応容器の薬液洗浄時に用いる水抜き孔を少なくとも1つ有する。

(もっと読む)

真空容器のベーキング方法

【課題】真空容器のベーキング時間を短縮させたベーキング方法を提供することを目的とする。

【解決手段】真空容器の排気を行う工程と、真空容器に不活性ガスを導入する工程と、を繰り返すサイクルを有する真空容器のベーキング方法であって、

前記真空容器の排気は、前記真空容器に設けた排気コンダクタンス可変のスロー排気バルブを介して行い、前記スロー排気バルブの排気コンダクタンスを、前記サイクルの直前のサイクルにおける排気コンダクタンスより大きく設定することを特徴とする。

(もっと読む)

堆積物の除去方法

水素化ケイ素を、分子フッ素または分子フッ素から発生する反応種を含むガスで処理する工程を含む、水素化ケイ素を固形体の表面から除去するための方法。 (もっと読む)

161 - 180 / 768

[ Back to top ]