Fターム[5F061CB13]の内容

半導体又は固体装置の封緘、被覆の形成 (9,309) | 封止層、保護膜層の選択処理 (896) | 封止層、保護膜層への処理 (573) | 後処理 (376)

Fターム[5F061CB13]に分類される特許

41 - 60 / 376

積層ウエハ、樹脂封止方法、及び半導体装置の製造方法

【課題】

ウエハレベルでの積層ウエハ間へのアンダーフィルの充填において、ボイドの発生及びウエハの汚染を防止する。

【解決手段】

ウエハ100及び100’の少なくとも一方上に、枠状の流出防止構造体120と、該流出防止構造体の内部に配置される1つ以上のガイド構造体130とを形成する。これらの構造体120、130を挟むようにウエハ100と100’とを積み重ねた後に、流出防止構造体120によって囲まれたウエハ100と100’との間の空隙にアンダーフィルを充填する。各ウエハは、半導体チップが形成されたチップ形成領域110を有し、流出防止構造体120は、チップ形成領域110を取り囲み且つ樹脂の注入口221及び流出口222を有するように形成される。ガイド構造体130は、注入口221と流出口222との間に並列配置された複数の樹脂流路241−245を形成するように設けられる。

(もっと読む)

樹脂モールド装置

【課題】モールド金型にワークと共に搬入された樹脂が金型クランプ面からの加熱により硬化が進まないように搬入して金型クランプ時のモールド樹脂の流動性を確保することで成形品質を向上させた樹脂モールド装置を提供する。

【解決手段】プレス部Cに備えたモールド金型には、半導体チップ粘着面側に樹脂が供給されたキャリアプレートKを金型クランプ面より離間させて支持するワーク支持部37が金型クランプ状態において金型クランプ面より金型内に退避可能に設けられている。

(もっと読む)

センサ装置およびその製造方法

【課題】センサ装置を大型化することなく、タイバーが封止されてなるセンサ装置の製造方法を提供する。

【解決手段】電子部品20が実装される実装部11、外部に接続される接続リード12、実装部11と連結されていると共に当該実装部11の外側に延びるタイバー13が一体に形成されているリードフレーム10を用意する。そして、実装部11に電子部品20を実装し、タイバー13を上金型41と下金型42との間に挟持することにより、実装部11を上金型41と下金型42との間に構成されるキャビティ43の内部に保持する。その後、キャビティ43にモールド樹脂30を充填し、モールド樹脂30を硬化する前にタイバー13を切断すると共に実装部11に連結されたタイバー13の切断部をモールド樹脂30で覆う切断工程と、切断工程後に、モールド樹脂30を硬化させる工程と、を行う。

(もっと読む)

樹脂モールド装置

【課題】ワークや樹脂材の供給から樹脂モールドを行なって成形品を収納するまでの一連の作業をコンパクトな装置構成で効率よくしかも製品に応じた仕様で樹脂モールドが行える樹脂モールド装置を提供する。

【解決手段】ワーク搬送機構Hに備えた多関節ロボット2の移動範囲を囲んでワーク供給部A、樹脂供給部B、プレス部C及びワーク収納部Fが配置されている。

(もっと読む)

電子装置の製造方法、電子装置、電子装置パッケージの製造方法および電子装置パッケージ

【課題】再配置型の電子装置の製造工程において、電子部品の位置ずれが発生せず、また、封止材や電子部品に破損が生じにくく、残渣が付着した場合でも簡便に除去することが可能な電子装置の製造方法、電子装置、電子装置パッケージの製造方法および電子装置パッケージを提供する。

【解決手段】支持基板50に固定樹脂層60を形成する工程と、電子部品11を固定する工程と、封止材層70を形成する工程と、電子部品配置封止材硬化物80を得る工程と、電子部品配置封止材硬化物80を支持基板50から剥離する工程とを有し、前記剥離する工程においては、固定樹脂層60に活性エネルギー線を照射したのち固定樹脂層60を加熱して溶融することにより、電子部品配置封止材硬化物80を支持基板50から剥離する。

(もっと読む)

半導体パッケージの製造方法

【課題】支持体上に半導体チップを配置する際に精度良く位置合わせできるとともに、微細な配線を形成可能な半導体パッケージの製造方法を提供することを課題とする。

【解決手段】本半導体パッケージの製造方法は、支持体の一の面に、位置合わせマークを形成する第1工程と、前記位置合わせマークにより位置合わせした半導体チップを、回路形成面が前記一の面と対向し、かつ、前記位置合わせマークを覆うように、前記支持体上に配置する第2工程と、前記支持体上に配置された前記半導体チップを封止する樹脂部を形成する第3工程と、前記支持体を除去する第4工程と、を有する。

(もっと読む)

テープ貼付装置およびテープ貼付方法

【課題】テープ30が貼り付けられたリードフレーム20などの導電性基材に反りが発生しないようにテープ30を貼り付けることができるテープ貼付装置およびテープ貼付方法を提供する。

【解決手段】テープ貼付装置は、加熱された状態のリードフレーム20にテープ30を加熱しながらテープ30を貼り付ける貼付手段と、貼付手段よりもテープ30の搬送方向上流側に配置されテープ30を予備加熱する予備加熱手段14とを有する。

(もっと読む)

半導体装置の製法

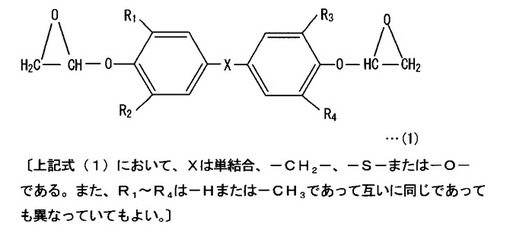

【課題】成形性および硬化性を低下させることなく、高温高湿信頼性に優れた半導体装置の製法を提供する。

【解決手段】下記の一般式(1)で表されるエポキシ樹脂を含有する半導体封止用エポキシ樹脂組成物を用いた樹脂封止後に、加熱処理工程を行う。 (もっと読む)

(もっと読む)

モジュールの製造方法

【課題】本発明は、配線基板上に樹脂部の不形成部を形成することを目的とするものである。

【解決手段】本発明は、この課題を解決するために、配線基板12の上面において電子部品13の非装着領域へ剥離可能な粘着体23を貼り付け、その後で電子部品13と粘着体23とが埋設された樹脂部14を形成し、その後で樹脂部14に対し粘着体23が配置された位置に溝31を加工し、樹脂部14を電子部品13を埋設する分割樹脂部14aと、粘着体23を埋設する分割樹脂部14bとへ分離する。このとき配線基板12は切断することなく、樹脂部14を切断する。そしてその後で粘着体23と分割樹脂部14bとを除去することにより、配線基板12上に容易に樹脂部14の不形成部12aを形成できる。

(もっと読む)

電子回路モジュールの製造方法及び電子回路モジュール

【課題】シールド層を切断して個片化する際に、回路基板の切断面にシールド層の切粉や材料が不用意に付着することを回避することができる技術の提供を課題とする。

【解決手段】電子回路モジュールの製造方法は、集合基板20の各回路基板11に電子部品12を実装する電子部品実装工程S100と、電子部品12を封止する封止樹脂層13を形成する封止樹脂層形成工程S200と、封止樹脂層13及び回路基板11の一部を切削して第1溝16を形成する第1溝形成工程S300と、第1溝16に導電性樹脂を充填してシールド層14を形成するシールド層形成工程S400と、回路基板11の一部を切削して第2溝17を形成する第2溝形成工程S500と、第1溝16の切削幅よりも狭く、かつ、第2溝17の切削幅よりも狭い切削幅でシールド層14を切削することにより、回路基板11同士を分離して個片化する個片化工程S600とを備える。

(もっと読む)

液状熱硬化性樹脂の硬化装置

【課題】作業効率の向上や工数削減又は省人化を図りつつ、液状熱硬化性樹脂の硬化姿勢を常に水平に保つことができる液状熱硬化性樹脂の硬化装置を提供すること。

【解決手段】リードフレーム20上に搭載された発光素子(LEDチップ)を封止する液状の熱硬化性樹脂を加熱炉内で加熱硬化させる硬化装置は、前記リードフレーム20を着脱可能に支持するワークステージ13と、複数のスプロケットに巻装されたチェーン4に固定されたチェーンガイド11と、を備え、前記ワークステージ13を軸14によって前記チェーンガイド11に回動可能に軸支するとともに、前記軸14に角度調整ブラケット16を結着し、該角度調整ブラケット16に突設されたガイドピン17を前記チェーン4に沿って閉ループ状に形成されたカム溝に係合させ、該カム溝を前記ワークステージ13に支持された前記リードフレーム20が常に水平状態を保つ形状に形成する。

(もっと読む)

半導体装置の製造方法

【課題】半導体チップがモールド樹脂で覆われた封止体の反りが抑制される半導体装置の製造方法を提供すること。

【解決手段】支持体23の表面に、第1の剥離層24、第2の剥離層25をこの順で形成する工程と、第2の剥離層25の表面上に、配線パターン17を含む配線層12を形成する工程と、配線層12の表面上に、複数の半導体チップ11A乃至11Dを積層載置する工程と、複数の半導体チップ11A乃至11Dを含む配線層12の表面上にモールド樹脂体22を塗布する工程と、モールド樹脂体22を半硬化させる工程と、この状態で、配線層12、複数の半導体チップ11A乃至11D、モールド樹脂体22を具備する封止体29と、支持体23と、を分離する工程と、封止体29と支持体23との分離工程の後に、モールド樹脂体22を完全硬化させる工程と、を具備する半導体装置の製造方法。

(もっと読む)

半導体装置製造用耐熱性粘着テープ及びそのテープを用いた半導体装置の製造方法。

【課題】金属製のリードフレームを用いない基板レス半導体パッケージの製造方法(例えばWLPの製造方法等)に使用されるチップ仮固定用の粘着テープであって、樹脂封止工程中チップが移動しないように保持して、指定の位置からのずれが小さく、且つ、粘着剤層への埋りこみによるスタンドオフが小さく、且つ、使用後に軽剥離可能な半導体装置製造用耐熱性粘着テープを提供する。

【解決手段】金属製のリードフレームを用いない基板レス半導体チップ1を樹脂封止する際に、貼着して使用される半導体装置製造用耐熱性粘着テープ2であって、ガラス転移温度が180℃を超える基材3層の片面、または、両面に、180℃での弾性率が1.0×105Pa以上の粘着剤層を設けてなることを特徴とする半導体装置製造用耐熱性粘着テープ。

(もっと読む)

配線基板及び半導体装置の製造方法

【課題】配線基板に封止部を形成する工程で、配線基板のクランプエリアに歪みが生じるのを防ぐ。

【解決手段】半導体チップが実装される複数の製品形成部5が配置された製品形成エリア6と、製品形成エリア6の外周側に設けられ製品形成部5に実装された半導体チップを覆う封止部が形成される成形エリア12と、成形エリア12の外周側に設けられ封止部を形成するための成形金型によって保持されるクランプエリア13と、製品形成エリア6に設けられ半導体チップと電気的に接続される配線と、成形エリア12に設けられ複数のドットが配列されてなる第1のベタパターン16と、クランプエリア13に設けられ第1のベタパターン16のドットよりも大きい複数のドットが配列されてなる第2のベタパターン17と、を備える。

(もっと読む)

回路モジュールの製造方法

【課題】 集合基板状で製造する樹脂モールドタイプの回路モジュールにおいて、集合基板の反りに起因する回路モジュールの高さばらつきがある。高さばらつきが低減された回路モジュールの製造方法を提供すること。

【解決手段】 平坦な溝付き支持板を用い、集合基板をこれに押し付ける形で平坦な状態を作り出し、この状態で封止用樹脂を硬化させることで、分割された個々の回路モジュールの高さばらつきを低減する。

(もっと読む)

樹脂封止済基板の冷却装置、冷却方法及び搬送装置、並びに樹脂封止装置

【課題】電子部品等が装着された基板を樹脂封止成形した後、電子部品等に悪影響を与えることなく樹脂封止済基板を冷却し、かつ反りを防止する。

【解決手段】本発明は樹脂封止成形した後の樹脂封止済基板21Aの冷却を行う基板冷却装置である。本発明に係る基板冷却装置を適用した樹脂封止済基板の搬送装置は、樹脂封止済基板21Aを保持する保持体40と、保持体40に設けられて樹脂封止済基板21Aを吸引する吸引手段と、吸引手段が樹脂封止済基板21Aを吸引する方向に設けられて樹脂封止済基板21Aが密着する密着面を有する冷却板31を有する。吸引手段は、樹脂封止済基板21Aと密着面との間に閉空間を形成する弾性支持部32と、閉空間に位置するように冷却板31に設けられて冷却板31の厚さ方向に貫通する貫通孔33aと、貫通孔33aと吸気経路33bを通じて閉空間内の空気を吸気する吸気手段33cとを有する。

(もっと読む)

耐熱性粘着テープ

【課題】 耐熱性粘着テープにより封止工程での樹脂漏れを好適に防止すると共に、該耐熱性粘着テープの剥離の際には、モールドした封止樹脂の剥がれや破損、或いは糊残りを防止して、歩留まりの向上が図れる耐熱性粘着テープを提供する。

【解決手段】 本発明の耐熱性粘着テープは、基材層と、該基材層上に設けられた粘着剤層を備え、前記粘着剤層は、紫外線硬化性化合物を含む紫外線硬化型粘着剤により構成され、前記粘着剤層に紫外線を照射し、更に200℃で1時間加熱した後にJIS Z0237に準拠して測定した前記粘着剤層の粘着力が1N/19mm幅以下である。

(もっと読む)

電子部品および電子部品の製造方法

【課題】本発明では、十分な精度で認証処理を行うことができる認証用パタンを露出面に形成している電子部品を提供することを課題とする。

【解決手段】上記課題を解決するために、露出面に認証用パタンを形成している電子部品であって、当該認証用パタンは、樹脂を含むベース部4と、ベース部4内で識別可能な色調を有する有色粒5と、を含み、有色粒5がベース部5内において分散したドット模様を形成している電子部品を提供する。

(もっと読む)

ディゲート装置及びそれを備えた樹脂モールド装置

【課題】パッケージ部の両側に接続する不要樹脂を効率よく分離できるディゲート装置を提供する。

【解決手段】ディゲートパレット27に載置された成形品18に対してディゲートハンド28の1回目の上下動で第1不要樹脂18dを切断刃44dにより分離し、2回目の上下動とディゲートパレット27の回動軸31を中心とする回転との組み合わせで第2不要樹脂18cを分離する。

(もっと読む)

複合電子部品の製造方法

【課題】基板の一方主面に樹脂が配置された複合電子部品を製造するときに発生する基板の反りを低減することができる複合基板の製造方法を提供する。

【解決手段】(i)複数個の個片になる部分を含む基板12の一方主面12aに、個片になる部分ごとに電子部品を実装する第1の工程と、(ii)実装された電子部品を覆うように、基板12の一方主面12aに未硬化の樹脂14を配置する第2の工程と、(iii)未硬化の樹脂14を加熱して硬化させた後、常温に戻す第3の工程と、(iv)硬化した樹脂14及び基板12を、基板12に含まれる個片になる部分に沿って切断して、複数個の複合電子部品に分割する第4の工程とを備える。第3の工程において、基板12の他方主面12bに仮固定用部材20を貼り付けた状態で、未硬化の樹脂14を加熱して硬化させた後、常温に戻し、基板12の反りを抑制する。

(もっと読む)

41 - 60 / 376

[ Back to top ]