Fターム[5G325JA02]の内容

Fターム[5G325JA02]に分類される特許

41 - 54 / 54

樹脂の入れ替え方法

【課題】線状体に樹脂を被覆する押出成形機において、樹脂の入れ替え時における樹脂の無駄を極力抑えて短時間で作業を完了することが可能な樹脂の入れ替え方法を提供する。

【解決手段】本発明の樹脂の入れ替え方法は、押出機31から供給された樹脂Rをクロスヘッド32で心線2に塗布してケーブル1を製造する押出成形機12において樹脂Rを入れ替える際に、押出機31への樹脂Rの投入を停止した後に、剥離材として塊状のステアリン酸からなる油脂を押出機31に投入し、その後、新たな樹脂Rを押出機31に投入する。

(もっと読む)

溶融加工可能な熱可塑性フルオロポリマーを含む組成物およびその作製方法

第1のフルオロポリマーおよび第2のフルオロポリマーを含む組成物。第1および第2のフルオロポリマーは、溶融加工可能で、熱可塑性があり、100℃から320℃の融点を有する。第1のフルオロポリマーは、0.93から1.0の緩和指数を有する。第2のフルオロポリマーは、0.3から0.92の緩和指数を有する。0から0.1の長鎖分枝指数を有する第1のフルオロポリマーおよび少なくとも0.2の長鎖分枝指数を有する第2のフルオロポリマーを含む組成物。第1のポリマー部分として同一の化学構造を有するポリマーが、0.93から1.0の緩和指数を有する第1のポリマー部分と、第2のフルオロポリマー部分として同一の化学構造を有するポリマーが、0.3から0.92の緩和指数を有する第2のフルオロポリマー部分と、を有するコアシェルポリマーを備える、組成物。組成物を作製する方法および組成物から物品を作製する方法。 (もっと読む)

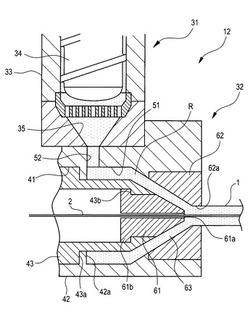

被覆線状体の製造方法及び製造装置

【課題】不要な押出成形による無駄を極力抑えつつ、複数の被覆線状体を同時に製造して生産性を向上させることが可能な被覆線状体の製造方法及び製造装置を提供する。

【解決手段】ダイスの孔に通された心線2の外周に樹脂Rを塗布してケーブルを成形するダイスとニップル61からなる複数の押出成形部40が設けられたクロスヘッド32と、押出機31から送り出される樹脂Rを分岐させて押出成形部40へそれぞれ導く分岐供給路52と、分岐供給路52によって分岐されて押出成形部40へ供給される樹脂Rの流量を調整する流量調整機構55とを有する押出成形機12を用い、押出機31からの樹脂Rを複数の押出成形部40へそれぞれ流量を調整しながら供給してそれぞれの心線2の外周に同時に塗布し、所定の外径値とされた複数本のケーブルを同時に製造する。

(もっと読む)

ポリテトラフルオロエチレン樹脂製中空成形体及びその製造方法

【課題】 薄肉で熱収縮率が低いPTFE樹脂製中空成形体とその製造方法を提供する。

【解決手段】 厚さが0.08mm以下であり、200℃において1時間加熱した後の収縮率が0.6%以下であることを特徴とするポリテトラフルオロエチレン〔PTFE〕樹脂製中空成形体。

(もっと読む)

電線被覆方法とその電線被覆機

【課題】各機器の配置を改良し、設置面積長さを縮小化して高効率の電線被覆を行えるようにする。

【解決手段】第1ライン40における最下流機器である予熱機30と第2ライン160における最上流機器である電線被覆装置50とに亘り移送される芯線Aにテンショナー170によりテンションをかける。第2ライン160において、テンションをかけた状態で電線被覆装置50に供給されてくる芯線A周囲を、一方の押出機51、クロスダイヘッドにより溶融合成樹脂で被覆する。冷却水槽100により被覆電線を冷却後、巻取機150により巻き取る。

(もっと読む)

熱可塑性樹脂製螺旋状物の製造方法および熱可塑性樹脂製螺旋状物

【課題】 製作速度の向上。

【解決手段】 同図に示した製造方法では、連続した状態の第一工程と第二工程とから構成されている。第一工程は、塑性変形可能な導電性内部導体(心材)12を、溶融押出し機20のクロスヘッドダイスに挿通し、所定形状のダイスにより溶融状態の熱可塑性樹を、内部導体12の外周に押出成形した後、融点未満の温度である冷却装置22で冷却しつつ引取り、長手方向に直線状に延びる直線柱状部24を有する成形物26を形成する。第二工程は、テンションローラ30と、回転引取り機32と、回転巻取り機34とを備えていて、テンションローラ30により成形物26に張力を加えながら、回転引取機32により長軸の周りに回転させることで撚りを加えて、成形物26の直線柱状部24を螺旋柱状部14bに変形させることで、熱可塑性樹脂製螺旋状物10が得られる。

(もっと読む)

電気機器用巻線導体を製造するための方法およびこの方法により製造される巻線導体

本発明は、電気機器用の巻線導体(6a)を製造するための方法であって、機能性絶縁(22)で予め絶縁されたエナメル線(2)に単数または多数の熱可塑性絶縁層(60)が押出法によって被着され、前記熱可塑性絶縁層(60)のそれぞれが、専ら耐熱熱可塑性樹脂からなる方法に関する。本発明はさらに、この方法により製造された巻線導体に関する。耐熱熱可塑性樹脂を絶縁層として使用することによって、断熱クラスH、F用の巻線導体を押出法で安価に製造することが可能である。 (もっと読む)

同軸ケーブル用絶縁コア体の製造方法および同軸ケーブル用絶縁コア体並びに同絶縁コア体を用いる同軸ケーブル

【課題】内部導体と絶縁コア体の密着性の向上。

【解決手段】同軸ケーブルの内部導体と外部シールド層との間に介装され、内部導体を環状に被覆する環状部と、環状部から径外方向に延びる2本以上の柱状部とを備え、柱状部は、長手方向に沿って直線状、または、螺旋状に形成され、弗素系樹脂からなる同軸ケーブル用絶縁コア体の製造方法であって、内部導体を回転,非回転,或いはSZ回転させつつ、クロスヘッドダイ中に挿通して、内部導体にの外周に弗素系樹脂を押出被覆する際に、(ダイの内径:柱状先端部を円環状に結んだ径)2/(コア柱状部の仮想外径)2 で示される面積引き落とし率(Ho)が80以上300以下であり、かつ、(内部導体引出用ニップルの外径)2/(内部導体の外径)2で示される面積導線引き締め率(Hs)が70以上250以下であって、面積引き落とし率(Ho)が面積導線引き締め率(Hs)よりも大きくなるように設定する。

(もっと読む)

ケーブルの製造方法

【課題】

【解決手段】本発明は、導体と、該導体を取り囲み且つ0.4mm以下の厚さを有する内側半導層と、上記内側半導層を取り囲む絶縁層と、を備えるケーブルの製造方法に関する。該方法は、内側半導層及び絶縁層を共押出し成形するステップを備えている。上記ステップは、a)内側半導性材料の第一の環状流れと、絶縁性材料の第二の環状流れとを提供するステップと、b)上記第一の環状流れの内面が導体と接触する接触点から軸方向距離にて上記第一の環状流れの外面を上記第二の環状流れの内面に接触させるステップと、c)内側半導性材料及び絶縁性材料の動粘度(η)の関数として、上記所定の供給速度及び上記接触点(D)を組み合わせて選び、該押出し成形ダイの半径方向内壁における内側半導層せん断応力と上記接触点に近接する該押出し成形ダイの半径方向外壁における絶縁層のせん断応力との間の比が約0.5ないし4の範囲にあるようにするステップと、d)絶縁層及び内側半導層を導体に圧縮押出し成形するステップと、を備えている。  (もっと読む)

(もっと読む)

電気ケーブルの外部被覆のためのポリエチレン成形用組成物

本発明は、多峰性モル質量分布を有するポリエチレン成形用組成物に関し、特に、電気又は情報伝送ケーブルの外部被覆に適している。この成形用組成物は、温度23℃で0.94〜0.95g/cm3の密度及び1.2〜2.1dg/分の範囲のMFI190/5を示す。当該組成物は、45〜55重量%の低分子量エチレンホモポリマーA、30〜40重量%の高分子量の、エチレンと4〜8個の炭素原子を有する別のオレフィンとのコポリマーB、及び10〜20重量%の超高分子量エチレンコポリマーCを示す。本発明は、0.2〜3cmの範囲の厚さの前記ポリエチレン成形用組成物の外部被覆を有する電気又は情報伝送ケーブルにも関する。 (もっと読む)

電線とその製造方法

【課題】 端末処理時に各被覆層の剥離を容易にできる電線とその製造方法を提供する。

【解決手段】 導体10と、導体10の外方に互いに隣接して配される第一被覆層と第二被覆層とを有する電線である。各被覆層は、ベース樹脂と添加剤とを含む材料で形成される。例えば、絶縁層30を第一被覆層とし、外部半導電層40を第二被覆層とする。そして、第一被覆層と第二被覆層のベース樹脂を異ならせる。第一・第二被覆層のベース樹脂を異ならせ、各層の硬度を変えることで端末処理時の層間剥離性を向上させ、端末処理の作業性を改善することができる。

(もっと読む)

液体を圧力下の溶融物質内に導入する方法及び装置

【課題】

【解決手段】液体を圧力下の溶融物質内に導入する方法及び装置1が記載されている。かかる方法及びかかる装置1は、少なくとも1つの導体4を備えるケーブル要素にて被覆層5、6、7を形成するのに特に適しているが、これにのみ限定されるものではなく、上記層5、6、7は、絶縁性液体を内蔵する連続相を形成する押出し成形した熱可塑性ポリマーを備え、また、例えば、送電及び(又は)分電用の電気ケーブル3を製造するときに使用可能である。該方法は、液体を溶融物質の圧力よりも高い所定の圧力にするステップと、液体を複数の貯蔵タンク12内に供給するステップと、複数の貯蔵タンク12とそれぞれ流体的に連通した複数の射出装置13により上述した所定の圧力に等しい射出圧力にて液体を溶融物質内に射出するステップとを備えている。望ましくは、このことは、溶融物質内での液体の可能な限り均一な分散を保証しつつ、技術的に簡単な要領にて且つ低コストにて実質的に連続的な液体の吐出を実現することを可能にする。  (もっと読む)

(もっと読む)

電気ケーブルを製造するための連続的プロセス

【解決手段】本発明は、電気ケーブルを製造するための連続的にプロセスに関する。特に、該プロセスは、(a)所定の供給速度で伝導体を供給し、(b)伝導体に関して径方向外側の位置で熱可塑性絶縁層を押し出し成形し、(c)押し出し成形された絶縁層を70℃以下の温度に冷却し、(d)押し出し成形された絶縁層の回りで、周方向に閉じた金属スクリーンを形成する、各工程を備える。本発明に係るプロセスは、連続的に実行される。即ち、冷却工程の終点とスクリーン形成工程との間の時間は、伝導体の供給速度に逆比例する。 (もっと読む)

電気ケーブルを製造する連続的な方法

【課題】

【解決手段】電気ケーブルを製造する方法に関する。特に、該方法は、a)導体を所定の送り込み速度にて送り込むステップと、b)導体の半径方向外方の位置にて熱可塑性絶縁層を押出し成形するステップと、c)押出し成形した絶縁層を冷却し且つ、上記押出し成形した絶縁層の周りにて周方向に閉じた金属遮蔽体を形成するステップとを備えている。本発明に従った方法は、連続的に行われる、すなわち、冷却段階の終了位置と遮蔽体を形成する段階の開始段階との間にて生じる時間は導体の送り込み速度に逆比例する。  (もっと読む)

(もっと読む)

41 - 54 / 54

[ Back to top ]