Fターム[5H029AK08]の内容

二次電池(その他の蓄電池) (156,093) | 正極活物質 (16,705) | 無機化合物(正極) (14,888) | 炭素質材料(焼成を含む)(正極) (490) | 活性炭又はカーボン(正極) (245)

Fターム[5H029AK08]に分類される特許

61 - 80 / 245

蓄電デバイスおよびその製造方法

【課題】蓄電デバイスの安全性を向上させるとともに品質を向上させる。

【解決手段】電極積層ユニット12にはジグザグ状に折り返されるセパレータ17が設けられる。セパレータ17の正極収容部26には正極13が収容され、セパレータ17の負極収容部27には負極14,15が収容される。また、セパレータ17の幅方向の両端部17aは積層方向に閉じられる。これにより、正極収容部26と負極収容部27の開口部は異なる位置となり、電極の位置ズレ等による正極13と負極14,15の短絡を防止できる。また、負極収容部27が袋状に形成されるため、金属リチウム箔を備える負極15から金属リチウムが脱落しても金属リチウムの遊離が防止される。よって、遊離する金属リチウムが原因となる内部短絡や外装材の腐食を防止できる。さらに、脱落した金属リチウムを負極15の近傍に保持でき、リチウムイオンを設計通りにドーピングできる。

(もっと読む)

蓄電デバイスおよびその製造方法

【課題】蓄電デバイスの安全性を向上させるとともに品質を向上させる。

【解決手段】袋状のセパレータ18に収容される負極複合材26は、負極集電体23の一方面に負極合材層24を備えた負極15と、この負極15に貼り付けられた金属リチウム箔16とを備えている。これにより、負極15の負極集電体23上から金属リチウムが脱落した場合であっても、金属リチウムの蓄電デバイス10内への拡散を防止することが可能となる。したがって、遊離する金属リチウムが原因となる蓄電デバイス10内の短絡や外装材11の腐食を防止することができ、蓄電デバイス10の安全性を向上させることが可能となる。また、負極15の負極集電体23上から金属リチウムが脱落した場合であっても、負極15の近傍に金属リチウムを保持することができ、リチウムイオンが設計通りにドーピングされる。これにより、蓄電デバイス10の品質を向上させることが可能となる。

(もっと読む)

リチウムイオンキャパシタ

【課題】量産性に優れ予め負極にリチウムイオンを十分に吸蔵させることができるリチウムイオンキャパシタを提供する。

【解決手段】リチウムイオンキャパシタ30は、アルミニウム箔W1に活物質合剤W2が塗着された正極板と、銅箔W3に活物質合剤W4が塗着された負極板とをセパレータ4を介して捲回した電極群7と、非水電解液と、電極群7および非水電解液を収容する円筒状容器8とを備えている。薄板状の金属リチウムを銅箔で保持した積層体を電極群7内に負極板と導通し正極板と絶縁した状態で予め配置しておき、積層体は、金属リチウムが負極板の活物質合剤を構成する負極活物質に吸蔵されることで銅箔のみが残存配置されており、容器8の内周面がポリアミドイミドでコーティングされている。

(もっと読む)

捲回装置

【課題】量産性に優れ負極活物質に容易にリチウムイオンを吸蔵させることができるリチウムイオンキャパシタ用電極群を作製可能な捲回装置を提供する。

【解決手段】捲回装置は、正極板2を供給する正極板供給部と、負極板3を供給する負極板供給部と、セパレータ4A、4Bを供給するセパレータ供給部と、金属リチウムが金属箔で保持された積層体20A、20Bを供給する積層体供給部と、軸芯1が装着されるとともに軸芯1を回転させる軸芯回転部と、を備えている。軸芯回転部を回転作動させ、軸芯1を中心にセパレータ供給部から供給されたセパレータ4A、4Bを介して負極板供給部から供給された負極板3および正極板供給部から供給された正極板2を捲回するとともに、積層体供給部から供給された積層体20A、20Bを、負極板3が挟まれたセパレータ4A、4Bの2面間で負極板3の捲回延長線上に配置するように捲回する。

(もっと読む)

電気化学セル及び電気化学セルの製造方法

【課題】時間をかけることなく効率良く製造されて低コスト化を図ることができるうえ、電界腐食の恐れがなく高品質化を図ること。

【解決手段】凹部の底面に貫通孔15、16が並設された容器本体2と、弁作用金属によって貫通孔の内周面に成膜された集電体3と、集電体が成膜された貫通孔を気密封止するアルミニウム製の充填材4と、凹部内を密閉状態に封止する封口板5と、密閉された凹部の底面上に固定されると共に集電体に導通する電極活物質6、7と、密閉された凹部内に充填され、電極活物質を浸漬させる非水電解液Wと、容器本体の下面に成膜され、集電体に導通する外部電極膜8、9と、を備えている電気化学セル1を提供する。

(もっと読む)

電気化学セル及び電気化学セルの製造方法

【課題】時間をかけることなく効率良く製造されて低コスト化を図ることができるうえ、電界腐食の恐れがなく高品質化を図ること。

【解決手段】凹部の底面に貫通孔15、16が並設された容器本体2と、弁作用金属によって貫通孔の内周面に成膜された集電体3と、集電体が成膜された貫通孔を気密封止する充填材4と、凹部内を密閉状態に封止する封口板5と、密閉された凹部の底面上に固定されると共に集電体に導通する電極活物質6、7と、密閉された凹部内に充填され、電極活物質を浸漬させる非水電解液Wと、容器本体の下面に成膜され、集電体に導通する外部電極膜8、9と、を備えている電気化学セル1を提供する。

(もっと読む)

捲回型蓄電源

【課題】電極捲回ユニットの内部に短時間で電解液が浸透し、短期間でリチウムイオンが電極に均一にドーピングされ、高い生産性が得られる捲回型蓄電源を提供すること。

【解決手段】リチウムイオン又はアニオンを可逆的に担持可能な正極活物質を有する正極と、リチウムイオンを可逆的に担持可能な負極活物質を有する負極とが、セパレータを介して積重されて捲回されてなり、最外周部分又は最内周部分がセパレータである電極捲回ユニット、その最外周部分又は最内周部分の内周面に設けられたリチウムイオン供給源、およびリチウム塩の非プロトン性有機溶媒電解質溶液よりなる電解液を備え、負極又は正極とリチウムイオン供給源との電気化学的接触により、リチウムイオンが負極又は正極にドーピングされる捲回型蓄電源で、電極捲回ユニットの最外周部分又は最内周部分の内周面におけるリチウムイオン供給源に覆われていない領域の割合が10〜70%である。

(もっと読む)

捲回型蓄電源

【課題】リチウムイオン供給源の配置の簡便化、並びに、非プロトン性有機溶媒電解質溶液の注液時間およびプレドープ時間の短縮化が図られ、従って、短時間で組立を完了させることができて高い生産性が得られる捲回型蓄電源の提供。

【解決手段】捲回型蓄電源は、帯状の正極と負極とを有し、正極および負極がセパレータを介して積重されてなる電極積重体が、その一端から捲回されて構成された筒状の電極捲回ユニット、および、電解液を備えてなり、負極および/または正極とリチウムイオン供給源との電気化学的接触によって、リチウムイオンおよび/またはアニオンが負極および/または正極にドーピングされるものであって、正極に正極間隙部が形成され、前記正極間隙部、または、負極における当該正極間隙部に対向する位置に、当該正極と接触しない状態に少なくとも一つのリチウムイオン供給源が設けられることを特徴とする。

(もっと読む)

第4級アンモニウム塩電解質を用いた電解液および電気化学素子

【課題】低温でも安定に使用可能な、長期安定性に優れた電気化学素子を提供する。

【解決手段】ある特定の化学式(1)で表される化合物(A)を含有してなる電解質(B)と、非水混合溶媒(H)を含有してなる電解液であって、非水混合溶媒(H)が、スルホラン、3−メチルスルホラン及び2,4−ジメチルスルホランからなる群より選ばれる少なくとも1種のスルホラン誘導体(S)と、ある特定の化学式(2)で表されるベンゼン誘導体(G)を含有してなることを特徴とする電気化学素子用電解液。

(もっと読む)

蓄電デバイス

【課題】 出力密度が高く、かつ低コスト化が図られた蓄電デバイスを提供する。

【解決手段】 正極1に分極性電極、負極2にリチウムを可逆的にドープ可能な電極が用いられ、正極1と負極2の間にはセパレータ3は配置され、また正極および負極には電荷を取り出すための正極集電体4、負極集電体5が配置され、正極1と負極2はセパレータを介して交互に積層して構成され、負極のリチウム供給源となるリチウム金属6を負極に対向させ、リチウムイオンを含有する非水系溶液である電解液7が含浸された構成となっている蓄電デバイスにおいて、負極2に電位をあらかじめ120mV(Li/Li+)以下に調整した炭素材料を用いる。

(もっと読む)

プレドープ型蓄電デバイス及びそれに使用する負極材料

【課題】負極材料のメソ・マクロ孔比表面積を規定することで、蓄電デバイスの特性改善を図る。

【解決手段】リチウムイオンをドープ、脱ドープする負極材料のメソ・マクロ孔表面積を所定範囲に規定する。かかる負極材料が、負極活物質の場合にはそのメソ・マクロ孔比表面積が11m2/g以上〜35m2/g以下となるように調製する。また、活物質以外にリチウムイオンをドープ、脱ドープする導電助剤等の炭素材料が負極材料に含まれる場合には、重量平均メソ・マクロ孔比表面積が上記範囲にあればよいとする。リチウムイオン蓄電デバイスの直流抵抗を低減し、高負荷充放電におけるエネルギー密度の向上、低温特性の向上が得られる。

(もっと読む)

リチウムイオン蓄電デバイス用正極活物質及びそれを用いたリチウムイオン蓄電デバイス

【課題】リチウムイオン蓄電デバイスの高負荷充放電時の特性と、作動温度範囲

を広くする。

【解決手段】リチウムイオン蓄電デバイスで使用する正極用活物質として、BET比表面積を1500m2/g以上〜3000m2/g以下の範囲内に限定し、且つ細孔直径範囲0.6〜200nmの細孔容積に占める細孔直径範囲0.6〜1nmの細孔容積の比Aを0≦A≦0.80の範囲にし、且つ細孔直径範囲0.6〜200nmの細孔容積に占める細孔直径範囲1〜6nmの細孔容積の比Bを0.20≦B≦1.0の範囲にする。かかる構成を採用することで、高負荷充放電特性の改善と、併せて−30℃でも十分に作動できるリチウムイオン蓄電デバイスを提供することができる。

(もっと読む)

非水電解液および非水電解液二次電池

【課題】ポリオレフィン系セパレータに対する濡れ性が良好で、電池に優れた負荷特性を長期的に付与でき、高温保存下の電池内部において分解し難く、分解に伴うガス発生が少ない非水電解液を提供する。

【解決手段】非水溶媒および電解質塩を含有する非水電解液において、非水溶媒に、式(1)で表されるフッ素化エーテル(1)を含有させる。

HCF2CF2CF2CH2−O−CF2CF2H (1)

(もっと読む)

蓄電デバイス

【課題】電極にバラツキが生じても蓄電デバイスの性能を十分に発揮させる。

【解決手段】蓄電デバイス10は電極積層ユニット11を収容する容器12を有する。この容器12はラミネートフィルム13によって形成される。また、電極積層ユニット11は正極14と負極15とを積層して形成される。ここで、正極14や負極15に厚みムラ等が発生すると、電極積層ユニット11の表面に凹凸が現れる場合がある。この凹凸は蓄電デバイス10の加圧状態を不均一にする要因となる。そこで、蓄電デバイス10には、電極積層ユニット11に対向する膨潤シート19が組み込まれている。この膨潤シート19は、電解液を吸収するとともに、電極積層ユニット11の凹凸に沿って膨張する。これにより、蓄電デバイス10を加圧する際に、電極積層ユニット11の加圧状態を均一にすることができ、蓄電デバイス10の性能を十分に発揮させることが可能となる。

(もっと読む)

蓄電素子用電極体、及びこれを含む非水系リチウム型蓄電素子

【課題】新規蓄電素子用電極体及び該電極を含む非水系リチウム型蓄電素子の提供。

【解決手段】本願発明に係る前記蓄電素子用電極体は、金属箔からなる集電体と、該集電体の片面又は両面に形成された電極層とからなり、該電極層はカーボンとポリフッ化ビニリデンとを含有し、ここで該カーボンは、20m2/g以上3000m2/g以下の比表面積を有し、該電極層に対する重量平均分子量Mw28万以上200万以下であるポリフッ化ビニリデンの割合は、28万≦Mw≦50万であるものに関して10重量%以上20重量%以下、50万<Mw≦150万であるものに関して3重量%以上20重量%以下、そして150万<Mw≦200万であるものに関して3重量%以上15重量%以下の範囲であることを特徴とする。

(もっと読む)

ケトン化合物の製造方法および蓄電デバイスの製造方法

【課題】容易かつ確実にケトン化合物を製造することが可能な低コストのケトン化合物の製造方法および蓄電デバイスの製造方法を提供する。

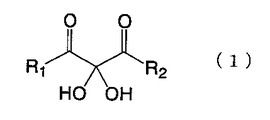

【解決手段】下記一般式(1)で表される構造を有する前駆体化合物を非プロトン性溶媒に浸漬し、下記一般式(2)で表される構造を有するケトン化合物を製造する。

一般式(1):

【化1】

一般式(2):

【化2】 (もっと読む)

(もっと読む)

イオン液体およびその製造方法、並びにこのイオン液体を用いた蓄電装置

【課題】低粘度であり優れた難燃性を備えたイオン液体およびこれを用いた蓄電装置を提供する。

【解決手段】イオン液体は、下記一般式(1)で示されるイミダゾールを主骨格とするカチオンとアニオン(A−)とから構成される。 (もっと読む)

(もっと読む)

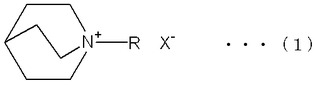

キヌクリジニウム塩含有電解液

【課題】有機溶媒に対する溶解性の良好な電解質塩を含み、静電容量が向上した蓄電デバイスを与え得る電解液を提供すること。

【解決手段】下記式(1)で表されるキヌクリジニウム塩を含む電解液。

〔式中、Rは、炭素数1〜4のアルキル基、CH2CH2OR′基、またはCH2OR′基(R′は、メチル基またはエチル基を表す。)を表し、Xは、BF4またはBF3(CnF2n+1)(nは整数を意味する。)を表す。〕

(もっと読む)

蓄電素子用電極体の製造方法および蓄電素子用電極体ならびに非水系リチウム型蓄電素子

【課題】高出力特性と高耐久性を兼ね備えた蓄電素子用電極体を製造することのできる蓄電素子用電極体の製造方法を提供する。

【解決手段】金属箔からなる集電体の二つの表面のうち少なくとも一つの表面に導電性カーボンとバインダーとを含有したアンカー層を形成した後、活物質を含有する電極層をアンカー層上に形成して蓄電素子の電極体を製造するに際して、導電性カーボンとして、平均粒径が20nm以上1μm未満である第1の導電性カーボン粒子と、平均粒径が1μm以上15μm未満である第2の導電性カーボン粒子とを用い、かつ第1の導電性カーボン粒子と第2の導電性カーボン粒子の全体量に対する第1の導電性カーボン粒子の重量比を0.43〜0.95の範囲内に規定して電極体を製造する、

(もっと読む)

蓄電素子用電極体および非水系リチウム型蓄電素子ならびに蓄電素子用電極体の製造方法

【課題】出力特性の向上と耐久性の向上を図ることのできる蓄電素子用電極体を提供する。

【解決手段】アンカー層2の最大厚みをRmax、アンカー層2の最小厚みをRminとしたとき、アンカー層2の最大厚みと最小厚みとの差R(R=Rmax−Rmin)を0.5μm≦R≦16μmとし、かつアンカー層2の最大厚みと最小厚みとの合計値に0.5を乗じた値d(d=(Rmax+Rmin)/2)を0.5μm≦d≦20μmとした。

(もっと読む)

61 - 80 / 245

[ Back to top ]