国際特許分類[B21B27/02]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 金属の圧延 (7,959) | ロール;使用中におけるロールの潤滑,冷却または加熱 (525) | ロールの形状または構造 (242)

国際特許分類[B21B27/02]の下位に属する分類

スリーブロール (38)

国際特許分類[B21B27/02]に分類される特許

41 - 50 / 204

H形鋼のウェブ中心偏りの防止方法

【課題】ウェブ中心偏りの少ないH形鋼の熱間圧延方法を提供する。

【解決手段】 H形鋼の熱間圧延の中間圧延工程において、エッジャー圧延機のエッジャーロールにより圧延材のフランジ部先端を圧延するにあたり、H形鋼の製品フランジ脚長と前記エッジャーロールの胴付部脚長との差を1.3〜2.0mmの範囲に設定して圧延することを特徴とするH形鋼のウェブ中心偏りの防止方法。

(もっと読む)

板圧延機、タンデム式板圧延機及び板圧延方法

【課題】ワークの板厚分布不良を低減でき、エッジドロップの局部制御が可能な板圧延機、タンデム式板圧延機及び板圧延方法の提供。

【解決手段】軸方向一方側において漸次縮径するテーパー部を備えると共に軸方向にシフト可能なワークロールと、上記ワークロールと径方向側で隣接し、軸方向の上記テーパー部とは他方側に、軸方向のどのシフト位置でもバックアップロールと接しないように縮径されている延長バレル部を備えると共に、上記延長バレル部に寄った位置に凸中心を置いて径方向に膨出する膨出部を備えて、軸方向にシフト可能な中間ロールと、を備える板圧延機を採用する。

(もっと読む)

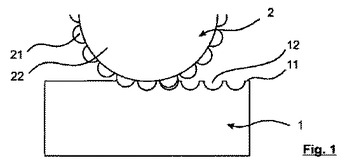

粗度転写効率に優れた調質圧延機および調質圧延方法

【課題】金属ストリップが所望とする表面粗度、特に軟質材、さらには硬質材の金属ストリップが所望とする表面粗度を有する金属ストリップを効率的に製造するができるダルワークロールを用いた調質圧延機を提供する。

【解決手段】表面粗度が1μmRa以上、ロール径が1000mm以上、1400mm以下のダルワークロール1、2を備え、0.2%耐力が350MPa以下の金属ストリップSを伸び率0.2%以上、3.0%以下で圧延する調質圧延機である。また、表面粗度が1μmRa以上、ロール径が1000mm以上、1400mm以下、且つ、ロール表層のヤング率が450GPa以上のダルワークロール1、2を備え、0.2%耐力が350MPaを超える金属ストリップSを伸び率0.2%以上、3.0%以下で圧延する調質圧延機である。

(もっと読む)

2段圧延機

【課題】より効果的かつ精密にクラウンコントロールを行うことができ、全体にわたって圧延材を高精度形状に圧延することができる2段圧延機を提供する。

【解決手段】ワークロール12、13が上下2段に配設された2段圧延機10は、上上ベンディング装置90および下ベンディング装置91が設けられる。また、各ベンディング装置90、91は、油圧押圧装置92、93と、胴長が各ワークロールに比べて短小とされる小径サポートロール96、97と、小径サポートロール96、97およびワークロール12、13の間に設けられる、胴長が各ワークロール12、13と略同一の長さを有し、それらの中央部で各ワークロール12、13にベンディング力を付与する小径中間ロール98、99とを組み合わせて構成されるバックアップロール100、101を備える。

(もっと読む)

電気光学的または電気機械的な構造部材または摺動部材

本発明は、CuまたはCu合金帯板、AlまたはAl合金帯板、FeまたはFe合金帯板、TiまたはTi合金帯板、NiまたはNi合金帯板または特殊鋼帯板からなる金属帯板またはそれから製造された薄板の圧延された金属基体からなる、電気光学的または電気機械的な構造部材、特にLED、コネクタあるいはリードフレーム、または摺動部材に関する。この表面の構造は、高い反射性の表面被覆の場合であっても、光学的な方法での接合を可能にし、同時に使用中の部材の機能性を改善する。  (もっと読む)

(もっと読む)

方向性電磁鋼板の製造方法

【課題】鉄損特性に優れる方向性電磁鋼板の有利な製造方法を提案する。

【解決手段】方向性電磁鋼板用熱延鋼板を、1回あるいは中間焼鈍を挟む2回以上の冷間圧延で最終板厚の冷延鋼板とし、その後、一次再結晶焼鈍し、二次再結晶焼鈍する一連の工程からなる方向性電磁鋼板の製造方法において、最終冷間圧延における1パス以上を、ロール周方向に対して2°以上90°未満傾斜した研磨目と、上記研磨目とは逆向きに0°以上90°未満傾斜した研磨目とからなるクロス研磨目を有するワークロールを用いて圧延することを特徴とする方向性電磁鋼板の製造方法。

(もっと読む)

U型鋼矢板の製造方法および製造装置

【課題】U型鋼矢板の製造に際し、メタルフローによる影響を考慮した造形孔型の修正を行うことにより、U型鋼矢板の品質不良、主として爪部の品質不良の発生を低減する。

【解決手段】U型鋼矢板の製造に用いる複数の造形孔型から最終の造形孔型を除いた複数の造形孔型それぞれにおける、上ロールのウェブ相当部と下ロールのウェブ相当部とにより構成されるウェブ相当部と、上ロールのフランジ相当部と下ロールのフランジ相当部とにより構成されるフランジ相当部の合計長さを、Ln≦Ln−1≦・・・・≦L3≦L2を満足するように設定する。nは複数の造形孔型の総数であり、Lnは最終の造形孔型を1番目として順次遡って数える場合のn番目の造形孔型におけるウェブ相当部およびフランジ相当部の合計長さである。

(もっと読む)

丸ビレットの連続圧延方法

【課題】ボックス孔型−オーバル孔型の圧延前に行う、ボックス孔型−ボックス孔型の圧延の安定性を確保する。

【解決手段】ボックス孔型‐オーバル孔型−ラウンド孔型系列に配置したスタンドを有する連続圧延機を使用して丸ビレットを圧延する方法である。ボックス孔型での圧延後にオーバル孔型の圧延を行う前に、前段ボックス孔型での圧延後に当該ボックス孔型で行う圧延を、下記(1)(2)(3)を満たして行う。

(1) 当該ボックス孔型における幅/高さ比(B1/H1)<−1.149×前段ボックス孔型における幅/高さ比(B2/H2)+2.996

(2) 当該ボックス孔型での圧下比<0.259×前段ボックス孔型における幅/高さ比(B2/H2)+0.128

(3) 入鋼幅比(H2/B1))>0.82

【効果】前段ボックス孔型での圧延後に当該ボックス孔型の圧延を行う時の安定性を確保できる結果、後に続くオーバル孔型での圧延の安定性も確保できる。

(もっと読む)

表面光沢に優れたフェライト系ステンレス冷延鋼帯の製造方法

【課題】表面光沢に優れたフェライト系ステンレス鋼帯を安定して製造する方法を提供する。

【解決手段】冷間圧延、焼鈍、あるいはさらに酸洗をこの順に施した鋼帯を、調質圧延により表面仕上げするステンレス冷延鋼帯の製造方法において、鋼ロールの表面にCrめっきを施した後、ロール幅方向の平均粗さRaが0.003μm以上0.010μm以下に研磨したロールを用い、無潤滑にて、伸び率が0.8%以上2.0%以下となるように前記調質圧延を行う。

(もっと読む)

金属板の粗圧延機

【課題】4段圧延機構成とされ、かつ、一方向圧延を行う粗圧延機の最終スタンドにおいて、設備投資を削減したうえでロール間スキューが生じることを防止でき、先端のキャンバーを抑制した金属板の中間材(シートバー)を得ることが可能である金属板の粗圧延機を提供する。

【解決手段】操作側および駆動側の圧延方向出側面に、上下のバックアップロール2が上下のワークロール1に対し、入側に所定のオフセット量だけオフセット配置されるオフセット規制部材としての役割を有するシム5が取り付けられている上下のバックアップロールチョック7a、7bを備えた金属板の粗圧延機。

(もっと読む)

41 - 50 / 204

[ Back to top ]