国際特許分類[B21D22/00]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 型打ち,へら絞り,または深しぼりによる切削しない成形 (1,667)

国際特許分類[B21D22/00]の下位に属する分類

剛性の装置または工具を用いる型打ち (329)

可塑性または弾性のパッドを使用する型打ち (30)

へら絞り (171)

深しぼり (1,015)

国際特許分類[B21D22/00]に分類される特許

41 - 50 / 122

部材の弾性変形解析方法

【課題】断面内の一部と他部とが接触する状態になる、パイプ製トーションビームを要素にもつような自動車部材の変形の解析対象に対し、収束性(正確性)と計算コストが両立しうる部材の弾性変形解析方法を提供する。

【解決手段】部材全体の複数分割部分をn個の領域Ai(i:1〜n)に分類し、かつ、弾性変形量δをm個の量Δj(j:1〜m)に分割し、j=1からj=mまで順次、まず、領域A1は無拘束もしくは実際の物理境界条件に従った拘束、残りの領域は完全なもしくは領域A1よりも自由度の低い仮想的な拘束とし、部材への変形入力量をΔjとして、無拘束領域に有限要素法を適用して、部材全体の変形状態を解析し、次いで、i=2からi=nまで順次、領域Aiの仮想的な拘束を解除して無拘束もしくは実際の物理境界条件に従った拘束領域を順次拡大させて、有限要素法を適用して、部材全体の変形状態を解析することを繰り返し実行する。

(もっと読む)

流入量測定装置及び流入量測定方法

【課題】プレス成形の際のワークの流入量の測定を高精度に行うことができる流入量測定装置を低コストで提供する。

【解決手段】プレス成形の際のワーク3の流入量を測定する流入量測定装置10において、基台部11と、基台部11の一方面に立設したケガキ針13と、基台部11の一方面に設けられ、ワーク3に形成されたビード形状部分3aに挿入される凸状のビード挿入部17とを備えている。また、ビード挿入部17は、第1の温度以上に加熱されると軟化して任意の形状に変形できると共に、第2の温度以下になると硬化する熱可塑性材料により形成されている。

(もっと読む)

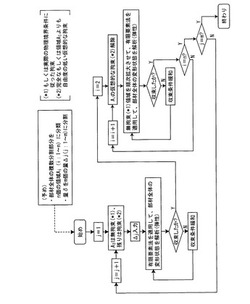

フランジ割れ分析方法

【課題】フランジ割れの発生状況をコンピュータ上で正確に予測させることができるフランジ割れの分析方法を提供する。

【解決手段】プレス成形品の成形データを有限要素法により数値解析(ステップ1)し、この成形データ中から成形品のエッジ部を検出(ステップ2)し、検出されたエッジ部について最大主歪値を抽出(ステップ3)し、その最大主歪値を生ずる要素を基準要素とするエッジ部方向の歪勾配を抽出し、また前記基準要素からエッジ部に垂直方向または任意の方向に隣接する要素列を要素選択アルゴリズムに基づいて自動的に特定し、特定された要素列の各要素が持つ歪値からエッジ部に垂直方向または任意の方向の歪勾配を演算(ステップ4)し、前記最大主歪値とこれらの歪勾配とに基づいてエッジ部に生ずるフランジ割れを分析(ステップ5)する。

(もっと読む)

衝突性能評価装置および方法、プログラム、記憶媒体

【課題】衝突シミュレーションをすることなく、成形シミュレーションのみにより衝突性能を評価する。

【解決手段】板材のプレス成形品の解析対象モデルを解析するために必要な、節点座標データ、要素構成データ、境界条件データ、材料特性データを読み込む(P11、P12)。節点座標データと要素構成データに基づいて解析用基礎データを作成する(P12)。次いで、板材のプレス成形時の状態変化量を算出する(P14)。次いで、板材のプレス成形により生じた稜線部の状態変化量の平均値を算出する(P15)。算出された稜線部の状態変化量の平均値を基に、応力と板厚を求めて、単位面積あたりの衝撃吸収エネルギー量を算出する(P16)。

(もっと読む)

プレス成形における異常検出方法および装置

【課題】 パンチおよびダイを持つ金型で金属板を挟圧し、成形するプレス成形において、金型と金属板の境界面2での超音波の反射波を利用することによって、しわ、割れ等の成形良を検知する方法およびその装置を提供する。

【解決手段】パンチ3およびダイ4で金属板6を挟圧し、プレス成形する金型1において、パンチまたはダイまたは材料ホルダー5に超音波探触子7を配置し、金型と成形金属板との接触境界面2からの超音波反射波を得る事によって、正常な成形時としわ、割れ等の不良が発生した成形時の波形の変化を比較することにより、しわ、割れ等の成形不良が発生したかどうかを検出する。

(もっと読む)

決め押し解析方法、プログラム、記憶媒体、及び、決め押し解析装置

【課題】多大な計算時間を伴わず決め押し後の応力解析が可能であり、且つ、既存のシステムに容易に導入可能な決め押し解析方法を提供する。

【解決手段】本発明の決め押し解析方法は、板材のプレス成形の際に行われる決め押し後における板材内の応力を解析する決め押し解析方法であって、プレス成形による板材の曲げ変形をシミュレーションするために計算された応力及びひずみの解析結果を用いて、決め押し後における板材の面方向の応力である面内応力を、板材のうち決め押しにより面圧を受ける領域Aにおいて板厚方向に配置された複数の評価点(a11、a12、・・・)からなる評価点群a1について算出する応力算出工程S10を含むことを特徴とする。

(もっと読む)

形状凍結性に優れたプレス成形方法とプレス成形装置並びに同プレス成形装置の製造方法

【課題】成形される成形品の形状自体でスプリングバック変形の要因である引張り残留応力を低減する形状凍結性に優れたプレス成形方法とプレス成形装置並びにプレス型の成形方法を提供する。

【解決手段】長手方向に湾曲しハットチャンネル断面を有する成形品Sの成形終期に、成形品Sの円弧状湾曲部S2の頂点Pmaxを含む長手方向所定範囲Lを反膨出方向に向って加圧変形し、成形品成形時に生じた引張り残留応力σ1を低減する圧縮応力σ3を生じさせることを特徴とする。

(もっと読む)

ホットプレス成形シミュレーションの境界条件設定方法

【課題】計算上の熱的接触状態を実現象に則するように修正し、要素サイズを著しく小さくすることなく、普遍的に温度計算および成形性予測の精度を向上できるホットプレス成形シミュレーションの境界条件設定方法が提供される。

【解決手段】有限要素法に基づく構造解析と伝熱解析を連成させたホットプレス成形シミュレーションにおいて、ブランクと接触する領域内にある金型表面のうち、凸形状部位とブランク表面との間の熱伝達境界条件と、平坦形状および凹形状部位とブランク表面との間の熱伝達境界条件が区分されるとともに、凸形状部位とブランク表面との間の熱的な接触判定距離が、平坦形状および凹形状部位とブランク表面との間の熱的な接触判定距離より大きいことを特徴とするホットプレス成形シミュレーションの境界条件設定方法。

(もっと読む)

領域分割方法

【課題】メッシュ状に切られた複雑な形状における領域分割を自動的、効率的かつ分割形態における自由度を増して行うことができる、領域分割方法を提供することを課題とする。

【解決手段】メッシュにある複数の節点の内から特定の節点を含む複数の節点を指定節点として選択し、その指定節点の距離iを0とし、前記指定節点の、隣の節点を探索し、距離iに1を加えて前記隣の節点の距離とし、さらに前記隣の節点の、隣の節点を探索し距離iに1を加えるという操作を距離が未定義の節点がなくなるまで繰り返すことによって計算される、各節点とその距離に基づいて領域分割する。

(もっと読む)

歪勾配を考慮した伸びフランジ割れの推定方法およびプレス成形シミュレーションの伸びフランジ割れ判定システム

【課題】自動車や家電等に用いる部材における伸びフランジ形状設計指針もしくは設計限界を策定するための伸びフランジ割れ予測方法を提供する。

【解決手段】予め、予測の対象となる材料の打ち抜き時の剪断面比率γと、端部稜線方向の歪勾配Δεθ及び端部稜線垂直方向の歪勾配Δεrのいずれか一方又は両方と、打ち抜き端面に割れが生じる限界相当塑性歪εcrとの関係を数式として求め、予測対象となる打ち抜きを行った材料の剪断面比率γpartを測定すると共に、伸びフランジ成形解析を行い、歪勾配Δεθ及びΔεrの何れか一方又は両方を算出し、剪断面比率γpartと歪勾配Δεθ、Δεrを前記数式に代入して打ち抜き端面に割れが生じる限界歪εcr partを求め、成形解析で求めたフランジ部の相当塑性歪εと、実部品の限界歪εcr partを比較して伸びフランジ割れを推定する。

(もっと読む)

41 - 50 / 122

[ Back to top ]