国際特許分類[B21D22/00]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 本質的には材料の除去が行われない金属板,金属管,金属棒または金属プロフィルの加工または処理;押抜き (11,126) | 型打ち,へら絞り,または深しぼりによる切削しない成形 (1,667)

国際特許分類[B21D22/00]の下位に属する分類

剛性の装置または工具を用いる型打ち (329)

可塑性または弾性のパッドを使用する型打ち (30)

へら絞り (171)

深しぼり (1,015)

国際特許分類[B21D22/00]に分類される特許

11 - 20 / 122

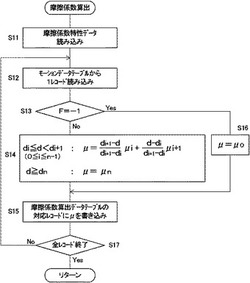

摩擦係数算出システム及び算出プログラム並びにプレス成形シミュレーションシステム及びシミュレーションプログラム

【課題】摩擦係数の計算量を少なくすることができるとともにシミュレーション精度を向上させることができる摩擦係数を算出する。

【解決手段】摩擦係数の算出システムは、モーションデータを取得するモーション取得手段と、プレス工具が負荷方向への移動により金属板に接したときの位置からの負荷方向の距離と摩擦係数との関係を示す摩擦係数特性データを取得する摩擦係数特性取得手段と、モーションデータと摩擦係数特性データとからプレス工具が金属板に最初に接してからの経過時間に応じた摩擦係数を算出する摩擦係数算出手段とを有し、モーションデータが、プレス工具が除荷方向に所定距離移動した後、再び負荷方向に移動することを示すときには、プレス工具が再び負荷方向へ移動するときからの摩擦係数を、前記距離をゼロにリセットして摩擦係数特性データから算出する。

(もっと読む)

プレス成形解析方法

【課題】プレス成形品のどの領域における応力がスプリングバックにどう影響しているかを正確に予測することができるプレス成形解析方法を提供する。

【解決手段】(1)離型前のプレス成形品の形状、残留応力分布のデータを算出し、(2)離型前のデータに基づいてスプリングバック解析を行い、離型後のプレス成形品の残留応力分布を算出するとともに、離型後のプレス成形品の形状データを算出し、(3)応力分布の差分をスプリングバッグ(SB)有効応力として算出し、SB有効応力分布のうち解析対象領域のSB有効応力を変更または除去して、プレス成形品のSB有効応力分布を算出し、スプリングバック解析を行い、離型後のプレス成形品の形状データを算出し、(4)形状データの差分を算出し、解析対象領域の全体形状に対する影響度合を判定する。

(もっと読む)

多工程プレス成形におけるスプリングバック要因分析方法

【課題】多工程プレス成形におけるスプリングバック要因分析方法を提供する。

【解決手段】複数のプレス工程に亘って、プレス成形解析およびスプリングバック解析を行うにあたり、プレス成形解析とスプリングバック解析を交互に行って最終プレス工程の離型後のプレス成形品の形状Aを求める処理と、プレス成形解析とスプリングバック解析を交互に行う複数のプレス工程中の一の工程を抽出して、該工程における離型前のプレス成形品の残留応力分布を求めて、該残留応力分布を変更または除去した後に、スプリングバック解析を行い、更に次工程以降についてプレス成形解析とスプリングバッグ解析を交互に行って、最終プレス工程の離型後のプレス成形品の形状Bを求める処理と、前記プレス成形品の形状Aと前記プレス成形品の形状Bとに基づいて、プレス成形品のスプリングバックに影響するプレス工程を特定することを特徴とする多工程プレス成形におけるスプリングバック要因分析方法。

(もっと読む)

プレス加工における破断判定方法

【課題】 コンピュータを用いた被加工材のプレス加工シミュレーションにおいて、被加工材の破断を予測する従来の破断判定方法の問題点であった破断の判定の不確実さを解消し、熟練者の経験や勘を必要としない破断判定方法を得ることである。

【解決手段】判定の確実さや熟練者の経験や勘を必要としないことが担保される破断の発生条件を、局所変形が起こる場所を示す分岐界面を三次元局所分岐理論により求め、分岐界面に垂直な方向の伸び変形を含む変形つまり劈開変形に着目し、この劈開変形を起こすために必要な力が増加せずに劈開変形が進展するという劈開変形の不安定条件をもって破断と判定することとした被加工材の破断判定方法。

(もっと読む)

伸びフランジ割れ判定方法

【課題】従来は部品設計段階で伸びフランジ割れ判定するときFEM解析する必要があって非能率である。

【解決手段】下記の式で計算した穴縁周方向ひずみεθとひずみ勾配dを用いて伸びフランジ割れ判定を行う。

r:r値、R0:下穴半径、R1:製品穴半径、ΔL:判定対象とされる穴端近傍の長さ

(もっと読む)

プレス成形における割れ予測方法およびプレス部品の製造方法

【課題】プレス成形における割れ発生を精度よく予測する割れ予測方法と、この方法を用いてプレス部品を製造する方法を提案する。

【解決手段】予めプレス成形する金属板の表面に割れが発生する限界表面ひずみを求めておき、有限要素法を用いて上記金属板を所望の部品形状にプレス成形するシミュレーションを行い、いずれかの要素の表面ひずみが上記金属板の限界表面ひずみ以上となるときに割れが発生すると予測する第1の割れ予測と、予めプレス成形する金属板の成形限界線図を求めておき、有限要素法を用いて上記金属板を所望の部品形状にプレス成形するシミュレーションを行い、いずれかの要素の板厚中心における最大主ひずみと最小主ひずみのプロットが上記成形限界線図の成形限界線以上となったときに割れが発生すると予測する第2の割れ予測とを実施し、上記2種類の割れ予測のうちの割れに厳しい方の予測を基に割れの発生を予測する。

(もっと読む)

成形解析方法、成形解析装置、プログラム、及び記憶媒体

【課題】解析時間の増加を抑えつつ、解析精度を向上させることができる成形解析方法及び成形解析装置を提供する。

【解決手段】本発明は、プレス成形で用いる金型に存在するドロービードを解析上省略し、その代替としてドロービード位置で被加工材Wにドロービード張力を付与した等価ドロービードが設定された、コンピュータを用いたシェル要素による成形解析方法であって、実験又は計算に基づき予め求められた、金型のダイ肩R部9における被加工材Wの通過抵抗力を記憶媒体に記憶する通過抵抗力記憶工程と、成形条件を設定する成形条件設定工程と、前記成形条件に基づいて成形解析演算する演算工程と、を備え、成形条件設定工程において、記憶媒体に記憶された通過抵抗力を成形条件に反映させることを特徴とする。

(もっと読む)

プレス成形における成形限界線図の作成方法、割れ予測方法およびプレス部品の製造方法

【課題】プレス成形における割れの発生を精度よく予測することができる成形限界線図FLDの作成方法と、そのFLDを用いた割れ予測方法ならびにその予測方法を用いたプレス部品の製造方法を提案する。

【解決手段】プレス成形する金属板表面に0.5〜1.0mmの標点間距離でマーキングを施した後、その金属板を、先端の最小曲率半径が3〜10mmのパンチを用いて張出し成形し、パンチ先端部の金属板表面に亀裂が発生した時点における最大主ひずみおよび最小主ひずみをマーキングの変化から測定して成形限界線を得ることによって成形限界線図を作成し、この成形限界線図を基にプレス成形における割れの発生を予測し、割れが発生しない条件でプレス成形する。

(もっと読む)

スプリングバック解析方法、スプリングバック解析装置、プログラム、及び記憶媒体

【課題】計算時間の増加を抑えつつ、解析精度を向上させることができるスプリングバック解析方法を提供する。

【解決手段】本発明は、等価ドロービードが設定された、コンピュータを用いた成形解析方法により解析された成形解析結果に基づいてスプリングバック解析演算を行うスプリングバック解析方法であって、成形解析方法で設定されたメッシュよりも細かいメッシュで予め計算された、ドロービード部位置Aにおける被成形材の詳細ビード部データを記憶媒体に記憶する記憶工程と、成形解析結果のうちドロービード部位置Aの解析データである解析ビード部データを記憶媒体に記憶された詳細ビード部データに置換する置換工程と、置換工程により置換された置換成形解析結果に基づいて、スプリングバック解析演算を行う演算工程と、を備えることを特徴とする。

(もっと読む)

均一伸びの予測方法および均一伸びの予測プログラム

【課題】複相組織を有する金属材料について、均一伸びを精度良く予測することが可能な均一伸びの予測方法および均一伸びの予測プログラムを提供する。

【解決手段】複相組織の画像と、各構成相の単相での応力と歪みとの関係式と、を入力し、画像をメッシュデータとするとともに、閾値を設定する初期設定工程と、有限要素解析によってボイドが生成する挙動を模擬する有限要素解析工程と、有限要素解析によって得られたSSカーブと、このSSカーブの微分曲線との交点の歪み量から均一伸びを算出する均一伸び算出工程と、を行い、有限要素解析工程は、複相組織の変形中の応力および歪みを算出する解析値算出工程と、閾値と相当塑性歪値とを比較する比較工程と、を有し、比較工程において相当塑性歪値が閾値よりも大きくなった場合に、解析値算出工程において要素をボイドに置き換えて有限要素解析を行なうことを特徴とする。

(もっと読む)

11 - 20 / 122

[ Back to top ]