国際特許分類[B21J5/02]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 鍛造;ハンマーリング;プレス;リベット締め;鍛造炉 (2,634) | 鍛造,ハンマリングまたはプレスの方法;そのための特殊な装置または付属品 (1,391) | 型鍛造;特殊なダイスを利用したトリミング (325)

国際特許分類[B21J5/02]に分類される特許

11 - 20 / 325

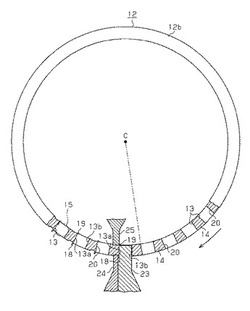

転がり軸受、転がり軸受の加工方法及び加工装置

【課題】保持溝の内側面が膨出変形することなく、保持溝の側縁に高強度の爪を形成することができるようにすること。

【解決手段】リテーナ12に形成された複数の保持溝13にローラ15が保持されたローラベアリングを加工する場合、保持溝13の内面に受け金23を当てた状態で、リテーナ12の表裏両面をパンチ24,25により同時に圧潰する。これにより、保持溝13の内外の両側縁20にローラ15の脱落を防止するための爪18,19を形成する。

(もっと読む)

鍛造加工方法および鍛造加工システム

【課題】生産性に優れ、品質の安定した閉塞鍛造等を行えるようにした鍛造加工方法を提供する。

【解決手段】鍛造プレス機に金型を脱着可能にセットしてコネクティングロッドの閉塞鍛造を行い、一回の鍛造成形毎にその都度金型を鍛造プレス機から取り出して、別の金型と交換する方式である。金型は、水平方向に接近離間可能な一対の閉塞ダイ12とこの閉塞ダイ12を収容するダイケース11とを有している。鍛造プレス機の圧下力に基づいてダイケース11は一対の閉塞ダイ12同士を型締め方向に駆動するようになっていて、一回の鍛造成形毎に閉塞ダイ12を鍛造品とともに鍛造プレス機から取り出して、別の閉塞ダイ12と交換する。

(もっと読む)

歯車成形装置及び方法

【課題】小さな成形荷重によって、外周角部の歯面形状が安定した外歯歯車を成形することができる歯車成形装置及び方法を提供すること。

【解決手段】歯車成形装置1においては、内周パンチ4の先端を外周パンチ3の先端よりも深くダイス成形穴21内に挿入し、かつ内周スリーブ6の先端を外周スリーブ5の先端よりも深くダイス成形穴21内に挿入して、鍛造空間11を形成する。鍛造空間11において、外周パンチ3及び内周パンチ4によって素材80を加圧し、この素材80の一部をダイス内周歯22へ流動させて、外歯歯車8を成形する。内周パンチ4の先端部の外周面には、素材80の一部を流動させるためのパンチ側逃し溝41が、その周方向の複数箇所に形成してある。

(もっと読む)

スクリューポイントの製造方法

【課題】効率よく製造でき、コストの低減化が図れるスクリューポイントの製造方法を提供する。

【解決手段】四角錐体を捩じったような4条のスクリューからなるスクリューポイント10の製造方法において、パーティングライン20が、形成すべきスクリューポイント10の平面視における外形線に対応する、不連続に現れる各条の山部の稜線に当たる山部ライン22と、各条の谷部における該谷部を横切る谷部ライン24とが順次交互に連続して、上下方向にジグザグ状をなすパーティングライン20に設定された上型16と下型18とを用い、加熱した材料を熱間鍛造してスクリューに形成することを特徴とする。

(もっと読む)

歯車の製造方法および歯車の製造装置

【課題】安価に製造することができる歯車の製造方法および歯車の製造装置を提供すること。

【解決手段】ダイス13内に形成される第1成形空間A1内で第1加工歯車W1が鍛造成形され、次いで、第1加工歯車W1がダイス13内に形成される第2成形空間に移送される。その後、第2成形空間内で第2加工歯車が鍛造成形され、次いで、第2成形空間内で第2加工歯車の中央部分が打ち抜かれる。このように、同一の金型内で、第1加工歯車W1の鍛造、第2加工歯車の鍛造、および、第2加工歯車の打ち抜きが行われるので、必要な型数を減少させることができ、型費を低減することができる。

(もっと読む)

ボス成形治具およびボス成形方法

【課題】 本発明は、金属板にネジ付きのボス成形を行なうボス成形治具、およびボス成形方法に関するものである。

【解決手段】 本発明のボス成形治具は、円柱底面に開口する円筒形状の空洞を円柱と円筒の中心軸を合わせて形成し、円柱底面の縁部の円環の面を加工面として加工対象の金属材に押圧され回転するボス成形部と、ボス成形部の中空の中心軸に、ボス成形部とは回転および昇降自在に配置され、表面がネジ立てされた棒状のネジ成形部とを有する、よう構成する。

(もっと読む)

フランジナットの製造方法

【課題】フランジ部の厚みを薄く設定できながらブランクの搬送が正確に行え、斜め抜きをなくし、かつ打ち抜きカスを減らし、ヒータの加熱費用を抑える。

【解決手段】まず高温度に加熱された中実の棒状ブランクXを圧造加工して、厚肉大径円板部aとテーパ段部bを介して厚肉小径円板部cとからなり、大径円板部aの中心部にテーパ凹部dとこれに連続する小径穴部eとが形成された第1ブランクX1を成形する。次に第1ブランクX1の穴部eの穴底を打ち抜き加工して、テーパ凹部の中心部に連通する小径連通孔が形成された第2ブランクX2を成形する。その後中心部に連通孔のほぼ倍の径となる内ねじ形成用の貫通孔をもつ六角柱状のナット本体を形成すると同時に、ナット本体の一端に薄肉大径のフランジ部12を、また他端に突出円筒部13を一体に連設してフランジナットを成形した。

(もっと読む)

機械部品の製造方法

【課題】アップセット成形と型鍛造とを組み合わせた機械部品の製造方法において、完成品としての機械部品にバリが発生するのを低減しつつ、上型や下型に割れ等の損傷が生じるのを防止する手段を提供する。

【解決手段】本発明に係る機械部品の製造方法は、ワークを上型によって下枠内のキャビティへ押し込んで所定形状に鍛造する機械部品の製造方法であって、前記キャビティの容積と前記ワークの体積との比である、前記キャビティの容積/前記ワークの体積の値を、0.97以上であって1未満としたものである。

(もっと読む)

歯形部品の製造方法、歯形部品の製造装置、歯形部品

【課題】成形型の寿命の向上を図ることができる歯形部品の製造方法、歯形部品の製造装置、歯形部品を提供すること。

【解決手段】本発明の一態様は、デフサイドギヤ12の製造方法において、歯形成形型16の歯形成形部26に素材10のR形状部を当接させ、凹み形状型18の凹み部36に素材10のボス部48を挿入しておき、素材10の中央部分27に対し軸方向に向かって荷重を加えて素材10の構成材料を径方向の外側に向かって流動させて傘歯車部11を形成する時に、ボス部48を凹み部36の内部に向かって流動させ、かつ、素材10の中間部分52の構成材料を材料逃げ部32の内部に向かって流動させて突起部56を形成し、荷重が最大となった時に、傘歯車部11と歯形成形部26との間、ボス部48と凹み形状型18との間、および突起部56と歯形成形型16との間に空間を設けておく。

(もっと読む)

シャープエッジの加工方法

【課題】 従来、インパクトプレスと、ネッキングプレスと、バルジングプレスとのプレス加工により、縮径の先端部分を形成するものではあるが、先端部分の外径を縮小させるだけものであり、更に、ハンドドリルを製造する際、金属丸棒材を用いてプレス加工により先端を形成するものであるが、シャープエッジは形成できないものである。

【解決手段】 20ミクロン以下のシャープエッジを形成するための1〜n個の成形型を形成した順送金型を用いて、ワークに第1のプレス加工を実施する第1のステップと、第1のステップの後に順送金型でワークに第2のプレス加工を実施する第2のステップと、第2のステップの後に順送金型でワークに第3のプレス加工を実施する第3のステップと、第3のステップの後に順送金型でワークに第nのプレス加工を実施する第nのステップと、を含むものである。

(もっと読む)

11 - 20 / 325

[ Back to top ]