国際特許分類[B21J5/02]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 鍛造;ハンマーリング;プレス;リベット締め;鍛造炉 (2,634) | 鍛造,ハンマリングまたはプレスの方法;そのための特殊な装置または付属品 (1,391) | 型鍛造;特殊なダイスを利用したトリミング (325)

国際特許分類[B21J5/02]に分類される特許

41 - 50 / 325

マグネシウム合金鍛造ピストンの製造方法およびマグネシウム合金鍛造ピストン

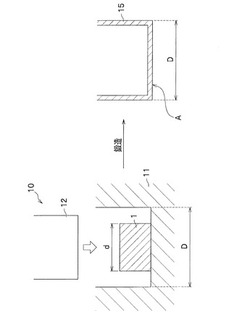

【課題】ピストンの頂面部の耐力を十分に向上させることができるマグネシウム合金鍛造ピストンの製造方法およびマグネシウム合金鍛造ピストンを提供する。

【解決手段】鍛造により製造されるマグネシウム合金鍛造ピストン15の製造方法であって、マグネシウム合金からなる丸棒状の鋳塊素材1を鍛造する鍛造工程において、ピストン鍛造用金型11の内径をD、鋳塊素材1の外径をdとしたときに、前記外径dを前記内径Dで割った値(d/D)が85%以下、且つ、鍛造時における鋳塊素材1の温度が250〜400℃となる条件で鍛造することを特徴とする。

(もっと読む)

冷間成形機用成形セット

【課題】丸み付きコーナーにバリを生じず、仕上げ研削量も少なくて済む、減摩ベアリング用のローラ半加工品を精度よく冷間成形する多段式成形機における金型セットを提供する。

【解決手段】半加工品10bの端部に丸み付きコーナー59を同時に形成する1対の工具キャビティ41及びダイスキャビティ42と、工具キャビティの動きの直接的な相応とは独立して半加工品10bとの間の摩擦によりダイスキャビティ42に向けて駆動されながら中間部部分を円周方向に拘束することによって半加工品10bを形作る浮動ダイスリング46とから成り、浮動ダイスリング46の駆動は、ダイスキャビティ42の丸み付きコーナー59に半加工品10bの材料が充填されるのを減少するように働く遅れ力として半加工品10bの中間部分間の摩擦が有効に減少されるように行われる。

(もっと読む)

軌道輪部材の製造方法

【課題】内周面に複列の外輪軌道を有し、何れかの外輪軌道の周囲に外向フランジ6を有する軌道輪部材を、押し出し成形により得られる円柱状の原素材12から造る場合に、前記両外輪軌道の表面に、清浄度の高い中間部金属材料22を安定して露出させる。

【解決手段】(B)→(C)に示す荒成形工程で、第二中間素材14aを、隔壁部16aと外向フランジ6とを径方向に重畳させた状態で形成する。これにより、続く(C)→(D)に示す仕上げ成形工程で造られる、第三中間素材17aの一部で、完成後に前記両外輪軌道となる部分に、それぞれ前記中間部金属材料22を安定して露出させる。

(もっと読む)

歯車ポンプ用歯車製造方法

【課題】 内歯車と外歯車の厚さが同じ歯車ポンプ用歯車を製造すること。

【解決手段】

歯車ポンプで用いる内側に歯車9が形成された外歯車1と、外側に歯車が形成された内歯車2とをプレス加工により成形する歯車ポンプ用歯車製造方法において、平板材料10を絞り加工により底平面部15とその外周に傾斜側面部18を有する第1加工物11を成形する第1工程と、底平面部15から内歯車2を打ち抜く第2工程と、内歯車2が打ち抜かれた第1加工物11を外型43にはめ、プレス加工により傾斜側面部18の外周縁を外型43で拘束し、非拘束の内径側に塑性流動させ、平板形状の第2加工物13に成形する第3工程と、第2加工物13から外歯車1を打ち抜く第4工程と、を有することにより、一枚の素材から内歯車2と外歯車1を共取りすることができる。

(もっと読む)

内歯ギア製造用マンドレルおよびそのマンドレルを使用した内歯ギア製造方法と製造装置

【課題】高精度な内歯ギアを鍛造により低コストで製造できるようにする。

【解決手段】テーパ状の縮径部9が形成されたダイス6をプレス装置5に配設し、該プレス装置に環状パンチ14を設け、歯型2が形成されたマンドレル1が環状パンチに保持され、縮径部9上に環状の歯車素材Wをセットして環状パンチおよびマンドレルを進出させることにより、マンドレルを歯車素材内に挿入するとともに環状パンチにより該歯車素材を軸方向に押圧し塑性変形させることにより該歯車素材を該マンドレルを抱き込んで歯型内に侵入させ、それに従いマンドレルが押圧部から離脱し、該マンドレルを円筒形空孔7内に残したまま環状パンチを後退させて該環状パンチに新たなマンドレルを保持させ、先にセットされた歯車素材上に新たな歯車素材W′をセットしてから該環状パンチおよび該マンドレル1′を再進出させることにより、先にセットされた歯車素材をさらに塑性変形させる。

(もっと読む)

曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法

【課題】装置構成が簡単で安価であり、装置の設置面積を小さくできると共に、製造の自動化が可能な曲げ加工用金型、これを用いた自動車用サスペンションアームの製造装置およびその製造方法を提供する。

【解決手段】自動車用サスペンションアームの製造装置に用いられ、丸棒状素材20を曲げ加工して曲げ加工材21を作製するための曲げ加工用金型1であって、丸棒状素材20を載置する載置部3を備える曲げ下金型2と、曲げ下金型2に載置された丸棒状素材20を垂直方向に押圧する押圧部5を備える曲げ上金型4とからなり、載置部3および押圧部5は、曲げ加工材21の曲げ形状に沿った形状に形成され曲げ加工材21と接触する下金型接触部6および上金型接触部7を備え、下金型接触部6は、その中央部に曲げ加工材21と非接触で移動手段が曲げ加工材21を把持できる大きさに形成された溝部8を備える。

(もっと読む)

クランクシャフトの製造方法

【課題】鍛造による側方成形で成形品の狙い形状を精度良く得ることができるクランクシャフトの製造方法を提供する。

【解決手段】予備成形品40と金型31のキャビティとの間にはクリアランスが存在している状態では、図7(B)に示すように、金型31内に予備成形品40の材料が充填され成形品が得られるが、成形品には変形が生じる。成形品の変形では、ジャーナル軸部41がクランクピン部43に対して基準軸線の垂直方向に離間するようにして移動する。そこで予備成形品の設計では、鍛造でのパンチP挿入によるジャーナル軸部211のクランクピン部213に対する基準軸線の垂直方向の離間移動量を予め取得し、基準軸線の垂直方向の離間移動量に基づき、予備成形品200の形状を決定する。パンチPの挿入により成形品に変形が生じても、そのような変形を相殺することができる。

(もっと読む)

軸付き板材部品の成形方法

【課題】平板の板端面に円筒もしくは矩形以外の断面を持つ軸を有する部材を、プレス加工により安価に製造する方法を提供する。

【解決手段】平板部1及び軸部2に相当する部分を有する素材を、平板(ブランク材)からプレス金型による打抜き又は他の方法により切り出した後に、別なプレス金型内に設置された、又は同一の順送金型内の後工程に設置された、相対する半円形状のダイ又は要求される軸断面形状をつくる相対するダイにより、軸部に相当する矩形断面部を圧縮成形し軸部とする。

(もっと読む)

鍛造装置及び鍛造方法

【課題】油圧シリンダのような駆動手段を用いることなく、ワークをパンチから確実にノックアウトできる鍛造装置及び鍛造方法を提供することを課題とする。

【解決手段】ダイ30と、このダイ30に向かって移動するパンチ50とにより、ワーク10に冷間鍛造又は熱間鍛造を施す鍛造装置において、パンチ50は、ワーク10が塑性成形されるときにはパンチの成形面65の一部を構成し、塑性成形後にパンチの成形面65からワーク10を分離するパンチ側ノックアウト部材70を有し、このパンチ側ノックアウト部材70は、パンチ50に内蔵される弾発部材80によりノックアウト方向へ付勢されている。

【効果】ワークをパンチから確実にノックアウトでき、しかも鍛造品質向上を図ることができる。

(もっと読む)

鍛造用金型及び熱間鍛造方法

【課題】鍛造用金型の寿命を長くすることができるとともに、成形される素形材の内部に金属素材の表面変質層が混在し難い鍛造用金型を提供することを目的とする。

【解決手段】下型4及び上型5を備えた鍛造用金型2であって、下型4は、キャビティ27を形成するための凹部13を備えた母型6と、母型6に焼き嵌めされたリング7と、を有し、凹部13の底面14aの外周に、凹溝17が形成されていることを特徴とする。この凹溝17に金属素材の表面変質層を逃がすことができる。

(もっと読む)

41 - 50 / 325

[ Back to top ]