国際特許分類[B21J5/02]の内容

処理操作;運輸 (1,245,546) | 本質的には材料の除去が行なわれない機械的金属加工;金属の打抜き (27,619) | 鍛造;ハンマーリング;プレス;リベット締め;鍛造炉 (2,634) | 鍛造,ハンマリングまたはプレスの方法;そのための特殊な装置または付属品 (1,391) | 型鍛造;特殊なダイスを利用したトリミング (325)

国際特許分類[B21J5/02]に分類される特許

21 - 30 / 325

ラックバーおよびその製造方法

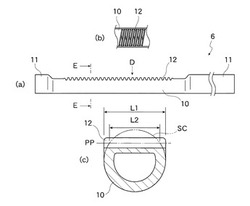

【課題】自動車用のステアリング装置に使用されるラックバーにおいて、軽量化を図ると同時にピニオン歯の耐久強度を高める。

【解決手段】このラックバー6は、所定の基準円SCに対応する外径を有する円筒状のバー本体11と、ピッチ平面PPに沿って形成されたラック歯12とを備えている。ラック歯12の歯幅L1は、基準円SCがピッチ平面PPによって切り取られた弦の長さL2より広い。ラックバー6全体が中空状であるため、ラックバー6が軽くなる。ラックバー6と噛み合うピニオン軸の歯元応力が減少し、ピニオン歯の耐久強度が高まる。

(もっと読む)

歯車成形装置

【課題】はすば歯車の成形精度を向上させるとともに、ダイスの耐久性を向上させることができる歯車成形装置を提供すること。

【解決手段】歯車成形装置は、素材に冷間密閉鍛造を行って、外周に螺旋状の外歯を有するはすば歯車を成形する。歯車成形装置は、パンチをダイス成形穴21の上方開口部211の周辺に当接させるとともにスリーブ外周歯をダイス内周歯22に係合して形成される鍛造空間において、パンチ及びダイスリーブによる加圧力を与えて素材の一部をダイス内周歯22に流動させて、はすば歯車を成形する。ダイス内周歯22の歯山部23における軸方向上端部分230は、軸方向上端部分230を径方向内周側から見たときに軸方向上端部分230における周方向一方側の側面231に位置する鋭角側角部24が切除してある。

(もっと読む)

ボールねじ用ナットの製造方法

【課題】パンチを用いた鍛造加工法によりナット素材の軸方向端部の内周面にボール循環溝を形成する際に、ナット素材の軸方向端面への材料流動を抑制しながら、パンチに作用する曲げ応力を低下させる。

【解決手段】ナット素材1の上端面を、押え部材4と上部材8によりコイルバネ(弾性機構)91を介して拘束し、ナット素材1の下端面を下型3で拘束した状態で、カムドライバ6を押し込む。これにより、パンチ7がナット素材1の径方向外側に移動し、ナット素材1の内周面11にパンチ7の突起71が押し込まれて、ナット素材1が塑性変形し、内周面11の軸方向の上端部にボール循環溝15が形成される。

(もっと読む)

十字パンチ

【課題】パンチの磨耗を抑制して長寿命化させることが可能な十字パンチを提供すること。

【解決手段】成形用部材の一端部に十字穴を形成する十字パンチであって、成形用部材の一端部の形状に対応する底面部11aと、底面部11aから十字形状をなして突出する十字状部と、十字状部の先端から錘状をなして突出する頂点Pを有する頭頂部としての十字矢先端部11bと、を備え、十字矢先端部11bの高さ方向と直交し、十字矢円錐部11cと十字矢先端部11bとの境界を通過する平面が、頂点と境界とを通過し頂点と境界との距離が最小である直線となす角度が0.0°〜25.0°である。

(もっと読む)

自動車用ドアヒンジの製造方法

【課題】鋼製の丸棒から熱間鍛造、パンチング等により、高い強度の自動車用ドアヒンジの製造を、安価な費用で行うことができるようにするものである。

【解決手段】鋼製の丸棒を熱間鍛造により取付部と、腕部と、水平断面が円形状の柱状部7aとを備えた鍛造品33aを成形するとともに、前記柱状部7aに軸心を貫通してヒンジ用ピンを挿入する軸孔6を特殊なダイス52aとパンチ51とを用いてパンチングで形成する際に、前記パンチ51が加工始端側から所定寸法までは形成される孔部が抜きカスとならずに前記柱状部7aが外方に膨出し、前記パンチ51が前記所定寸法から加工終端までは形成される孔部が抜きカスとなって排出される隙間を前記ダイス52aに形成して、前記軸孔6の高さを孔径の2倍以上に形成できるようにしたことにより十分な強度がありながら、製造費用の低減を図った自動車用ドアヒンジの製造方法である。

(もっと読む)

プレス加工装置及びプレス加工装置を用いたワークの製造方法

【課題】 金型強度の低下を防止し、ワークの位置決め精度を向上し、ワークの曲がりを調整するためにプレス加工装置の停止が不要なプレス加工装置及びプレス加工装置を用いたワークの製造方法を提供すること。

【解決手段】

プレス加工装置は、ワーク1を押圧するパンチ2と、パンチ2と共にワーク1に基準部10、11とを設けて切り取り加工するダイス3と、を備えるプレス5と、ワーク1と、を押圧するパンチ22と、パンチ22と共に切り取り加工されたワーク1を潰し加工するダイス23と、基準部10、11とが当接するバックアップブロック24と、を備えるプレス25と、を有し、ダイス23とバックアップブロック24との間の隙間51を形成する構成である。

(もっと読む)

ウォームホイール及びその製造方法並びに電動パワーステアリング装置

【課題】小型、安価で耐久性に優れたウォームホイールを提供すること。

【解決手段】鍛造成形品からなるウォームホイール31である。金属素材の荒鍛造によりはすば形状の歯面を形成した後、放射状に配列された複数の仕上げ鍛造用スライドコアを、これらスライドコアの側面が互いに密接するように縮径移動させて、歯部にウォームホイール歯面を仕上げる。各歯部32の歯先面34に対応して、鍛造時に隣接する仕上げ鍛造用スライドコアの歯先形成面の合わせ部分が位置されることにより、歯先面34に鍛造時のパーティングライン35の痕35aが形成される。

(もっと読む)

バランスウエイトの鍛造金型、バランスウエイトの製造方法およびその製造装置

【課題】バランスウエイトを効率的に製造できる鍛造金型を提供する。

【解決手段】バランスウエイト2の外周面側を成形する長溝状の周型部11aを有するダイス11と、周型部の上方開口から嵌挿されバランスウエイトの上面側を成形する上型部121aを有するアッパーパンチ12と、周型部の下方開口から嵌挿されバランスウエイトの下面側を成形する下型部13aを有するロアパンチ13とからなり、周型部に収納されたバランスウエイトとなる棒状素材Wを、棒状素材の長手方向に垂直な方向から、周型部に嵌入された上型部および下型部により加圧して鍛造成形し得ることを特徴とする。

(もっと読む)

剣先部材の製造方法および剣先部材含有回転釜

【課題】高い強度をもち剣先形状を長期にわたり維持でき、縫い品質を安定化させるのに有利な剣先を有する剣先部材の製造方法および回転釜を提供することができる。

【解決手段】剣先部材の製造方法は、先端部が基端部よりも幅狭な剣先素材部62をもつ金属素材6を用意する準備工程と、金属素材6のうち少なくとも剣先素材部62をこれの厚み方向に鍛造プレス成形することにより、剣先素材部62を形成する肉材料を剣先素材部62の延びる方向に流動させて鍛造成形流動部64を形成する鍛造プレス成形工程と、金属素材6のうち少なくとも鍛造成形流動部64を打ち抜き成形し、鍛造剣先部と本体とをもつ剣先部材を形成する打ち抜き工程とを順に実施する。

(もっと読む)

プレス金型及びこのプレス金型を用いたプレス方法

【課題】元材を椀形状のプレス成型材へとプレスするプレス金型において、成型材に局部的な欠肉を生じさせないようにする。

【解決手段】本発明のプレス金型1は、元材5を載せた下金型2に対して上金型3又は下金型2を押圧方向軸回りに回転させた後に上金型3を下金型2へ押し付けることで、元材5を椀形状のプレス成型材へと成型するものであって、下金型2は、椀形状を形成可能な凹状の金型面2aを有し、上金型3は立板形状とされていて、当該上金型3の下端面は、下金型2の金型面2a側に向かって突出する凸状押圧面3aとされていて、凸状押圧面3aの最も下方に突出した部位には、上方に凹状とされた切り欠き部10が形成されている。

(もっと読む)

21 - 30 / 325

[ Back to top ]