国際特許分類[B23B51/06]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 旋削;中ぐり (8,596) | ボール盤用工具 (1,657) | 潤滑または冷却手段をもったドリル (143)

国際特許分類[B23B51/06]に分類される特許

51 - 60 / 143

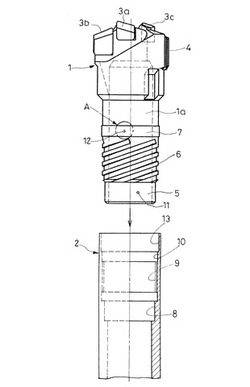

深孔切削用ドリル

【課題】加工終了時にスピンドルの駆動が急停止し、ドリルチューブの回転が停止してもドリルヘッドがドリルチューブ先端部から抜け落ちない深孔切削用ドリルを提供する。

【解決手段】ドリルチューブ2の先端部に取り付けられるドリルヘッド1の後部に、その後端側から第1嵌合軸部5、雄ねじ部6及び第2嵌合軸部7を前方側へ順次径大に形成し、ドリルチューブ2の先端部には第1嵌合軸部5にインロウ嵌合する第1嵌合孔部8、雄ねじ部6に螺合する雌ねじ部9、及び第2嵌合軸部7にインロウ嵌合する第2嵌合孔部10を形成してなる深孔切削用ドリルにおいて、ドリルヘッド1の第2嵌合軸部7外周面には周方向の少なくとも3箇所に突起部12を突設し、ドリルチューブ2先端部へのドリルヘッド1の取付け時にドリルヘッド1の第2嵌合軸部7がドリルチューブ2の第2嵌合孔部10に対して締まり嵌め状態にインロウ嵌合する。

(もっと読む)

深穴切削装置

【課題】切屑を強力に排出できて、切屑の排出能力を高め、小径深穴切削加工の性能を高めることができる深穴切削装置を提供する。

【解決手段】アウターチューブ2とインナーチューブ3との間に切削油供給路4を形成すると共にインナーチューブ3の内部を切削油排出路10とする二重管からなるボーリングバー1の先端側にドリルヘッド5を装着し、インナーチューブ3の後端側にスリット20を開口して切削油排出路10と切削油供給路4とを連通させ、ボーリングバー1の前部側にオイルプレッシャーヘッド6を設けて、加工された穴12とボーリングバー1との間から切削油を切刃8側に供給するようにし、ボーリングバー1の後端側に切削油給排ケーシング7を設けて、その給油口18より切削油を記切削油供給路4に供給すると共にその切削油の一部をスリット20から切削油排出路10に流入させることによって、その切削油排出路10内が負圧となるようにする。

(もっと読む)

流体供給穴付き加工工具

【課題】流体供給穴を大きくしたり流体の供給圧力を高くしたりすることなく、流体が効率良く流体供給穴内に導入されるようにして供給量を増大させる。

【解決手段】断面がV字形状で一対の平坦な側壁面30、32を有する流体導入溝28が、オイルホール20、22の後端開口部20a、22aと交差するように設けられているとともに、その溝開口幅w1は後端開口部20a、22aの開口寸法よりも大きく、後端開口部20a、22aが完全にその流体導入溝28内に位置しているため、オイルホール20、22の開口寸法より大きい流体導入溝28内の切削油剤が側壁面30、32に案内されつつ後端開口部20a、22a内に導入される。これにより、切削油剤が流体導入溝28から効率良くオイルホール30、32内に導入されるようになり、穴明け加工部に対する切削油剤の供給量が増大し、その切削油剤によって得られる潤滑性能や冷却性能が向上する。

(もっと読む)

ドリルヘッド

【課題】工具自体又は機械側に不具合があって、切削される孔の中心とドリルヘッドの中心とに微小な狂いがある場合でも、適正な孔加工を行うことができ、加工精度を悪化させることのないドリルヘッドを提供する。

【解決手段】ヘッド本体1の外周に、被削材の切削孔の内周面に摺接するガイドパッド5を設けたドリルヘッドにおいて、ガイドパッド5の円弧状ガイド面5oとこれに隣接するヘッド進行方向先端側面取り部5aとの境界部10A、及びガイド面5oとこれに隣接するヘッド回転方向先端側面取り部5cとの境界部10Cを夫々アールに形成する。

(もっと読む)

複数ワークの連通穿孔方法

【課題】複数ワークの連通穿孔方法として、各ワークの穿孔終端で削り残しによるディスクを発生させず、複数のワークにわたる連通孔を支障なく形成し得る手段を提供する。

【解決手段】ヘッド先端面1aに開口した切屑排出口11,12に臨んで中心側切刃2及び周辺側切刃3と中間部切刃4を備えるドリルヘッドDにより、相互に端面を接合して配置した複数のワークW1〜W5にわたり、端面接合部Wjを通過して連通する穿孔を行うに当たり、ドリルヘッドDとして、中心側切刃2及び周辺側切刃3と中間部切刃4の全部の刃先縁2a〜4aがヘッド中心O側に向かって上り傾斜状をなし、中心側切刃2が刃先縁2aの内端21をヘッド中心Oから離間し、刃先縁2aをヘッド半径線Rと平行して半径線Rよりも切削回転方向前方の芯上がり位置に配置したものを用いる。

(もっと読む)

ドリルヘッドの製作方法及びドリルヘッド

【課題】従来PVDコーティングしか適用できなかったドリルヘッド製作にあたり、CVDコーティングをも適用することにより、CVD法の有する特徴を有効に活用でき、それによって工具寿命が長くなり、さらに高速切削に適したドリルヘッドを製作可能なドリルヘッドの製作方法を提供する。

【解決手段】硬質材料によってCVDコーティングした切削用チップ3をヘッド本体1の先端側所要部に鑞付けし、この鑞付けしたチップ3の、ヘッド本体1の回転軸心Gを中心とする外径部ODを研磨加工し、その後に切削用チップ3及びヘッド本体1を硬質材料によって鑞付け温度よりも低温でPVDコーティングする。

(もっと読む)

穴あけ工具

【課題】粉状の細かい切りくずが発生するような切削加工を行う場合における切りくずの飛散を確実に防止して作業環境の改善を図る。

【解決手段】軸線O回りに回転される略円柱状のドリル本体1と、該ドリル本体1の先端部に設けられた切れ刃2と、該切れ刃2により生成された切りくずを吸引するためのものであって、前記ドリル本体1の中央部に前記軸線O方向に貫通形成された切屑吸引孔4とを有し、該切屑吸引孔4が、前記軸線Oに沿ってドリル基端側に向けて延びる主孔部4aと、該主孔部4aの先端部に設けられた主孔部4aより小径の細孔部4bと、該細孔部4bの先端部に設けられた細孔部4bより大径の前記切れ刃2近傍に開口する吸引口4cとを備えることを特徴とするスローアウェイドリルを提供する。

(もっと読む)

深孔切削用ドリルヘッド

【課題】ドリルヘッドのヘッド本体が被削材を貫通する時に、切屑排出口を塞ぐようなディスクを発生させることない深孔切削用ドリルヘッドを提供する。

【解決手段】切屑排出口4,5に臨んでヘッド中心部に中心側切刃チップ6を刃先縁6aがヘッド中心部に向かって下り傾斜状となるように取り付け、周辺部には周辺側切刃チップ7を刃先縁7aがヘッド中心部に向かって上り傾斜状となるように取り付け、中間には中間側切刃チップ8を刃先縁8aがヘッド中心部に向かって上り傾斜状となるように取り付け、ヘッド本体2の中空部3内を前記切屑排出口4,5に連通する切屑排出路とした深孔切削用ドリルヘッドにおいて、ヘッド中心部に向かって上り傾斜状の中間側切刃チップ8の逃げ面8bのヘッド中心側端部に、ヘッド中心部に向かって下り傾斜となる傾斜面からなるディスクブレーカー12を形成する。

(もっと読む)

多刃穿孔工具

切削加工が難しい、高強度の材料、例えば、鋳鋼、調質鋼、または、他の切削加工が難しい鋼材料といった材料であって、金属鋳造材料、例えばねずみ鋳鉄、および特にGGVまたはADI−鋳物を含む材料の加工に、特に適した多刃穿孔工具について記載される。研削部は、主刃が、少なくとも2つの主刃区域(22、24)を備え、これらの主刃区域(22、24)は、異なる大きさの先端角を規定している。径方向に外側の先端角度(WSPA)は、径方向に内側の先端角度(WSPI)よりも小さく構成されており、このため、良好な切削動作が実現され、工具の寿命が長くなる。  (もっと読む)

(もっと読む)

ドリルボディ

【課題】本発明は、周囲の負の角度をなす部分エッジがドリルボディの最善の稼動寿命を可能にするように強い、ドリルボディを提供する。

【解決手段】ドリルボディは、2つの切削エッジを具備する、前端部に形成される、前部ヘッド(4)を有する。第1の部分エッジは、前部チゼルエッジ(29)を有する、中央先端部(8)に含まれており、第2の部分エッジは、周囲端部地点(11)と、第2の部分エッジが第1の部分エッジ(9)に移行する、半径方向に内側端部地点(12)との間で伸張する。第1の隙間表面(13)の2つの部分表面(13a,13b)は、シュート底部(17)でお互いに合流する。ドリルボディは、第2のシュート底部(30)を具備し、第2のシュート底部(30)は、第1のシュート底部(17)の伸張部において伸張しており、第2の隙間表面(15)に含まれる、2つの第2の部分表面(15a,15b)を分離する。

(もっと読む)

51 - 60 / 143

[ Back to top ]