国際特許分類[B23K26/02]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | レーザービームによる加工,例.溶接,切断,穴あけ (14,635) | 加工物の位置決めまたは観察,例.照射点に関するもの;レーザービームの軸合せ,照準,焦点合せ (3,130)

国際特許分類[B23K26/02]の下位に属する分類

加工物の観察 (168)

レーザービームの自動軸合せ,照準,焦点合せ,例.後散乱光を用いるもの (686)

レーザービーム光の成形,例.マスクまたは多焦点装置によるもの (1,992)

国際特許分類[B23K26/02]に分類される特許

171 - 180 / 284

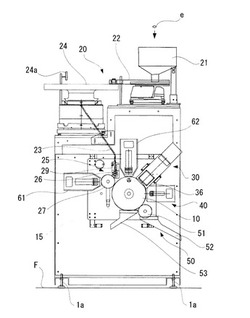

可食体用レーザマーキング装置

【課題】 可食体へのマーキングを正確に効率良く行うことができる可食体用レーザマーキング装置を提供する。

【解決手段】 可食体eを保持する保持部を備え、可食体eをマーキングエリアに搬送する搬送手段10と、保持部に可食体eを供給する供給手段20と、搬送手段10による可食体eの搬送位置を検出する搬送位置検出手段15と、マーキングエリアに搬送された可食体eに照射するレーザ光を走査するレーザ光走査手段30とを備え、前記保持部は、搬送手段10の搬送方向に沿って複数形成されており、レーザ光走査手段30は、搬送位置検出手段15の検出に基づいてレーザ光を走査することにより、各保持部に保持された可食体eへのマーキングを順次行う。

(もっと読む)

レーザ加工装置

【課題】レーザ加工装置において、加工用レーザの照射位置のキャリブレーションを容易かつ正確に行うことを可能とする。

【解決手段】レーザ加工装置1は、X−Yステージ装置2と、X−Yステージ装置2上で移動自在で被加工対象物3が固定されるステージ21と、加工用レーザを被加工対象物3に集光して照射する対物用光学装置4とを備える。前記ステージ21にX−Yステージの座標系を示す二次元基準形状が形成された基準基板6をセットする。そして、基準基板6がセットされた状態でX−Yステージ装置2を予め入力された座標位置に移動して、基準基板6を移動させるとともに、移動する基準基板6上の二次元基準形状から実際に移動する座標値を読み取る。そして、入力された座標値と計測された座標値とから誤差としての差を求め、この差を用いてX−Yステージ装置2のキャリブレーションを行う。

(もっと読む)

レーザー加工装置

【課題】レーザー光の照射によってウェーハを加工する場合において、裏面側から加工予定ラインを検出できないウェーハについても、デバイスの品質を低下させず、生産性を低下させることなく裏面側から加工できるようにする。

【解決手段】チャックテーブルの保持部において保持したウェーハの加工予定ラインにレーザー光照射手段の加工ヘッドからレーザー光を照射して加工を施すレーザー加工装置において、保持部に保持された側のウェーハの面を撮像する第一の撮像手段及び第二の撮像手段を備え、取得した画像から加工予定ラインを検出し、その加工予定ラインに加工ヘッドを位置合わせする。表面に形成された加工予定ラインを検出して裏面側からレーザー光を入射させて加工することができるため、デブリがデバイスの表面に付着することがなく、ウェーハの表面にデバイス保護用の保護膜を貼着する必要がないため、生産性が低下することがない。

(もっと読む)

レーザクラッド加工におけるバルブシートの位置決めシステムと位置決め方法、およびレーザクラッド加工システムと加工方法

【課題】 バルブシート(シリンダヘッド)回転時のバルブ孔位置を精度よく特定することで高い加工精度を実現できるレーザクラッド加工におけるバルブシートの位置決めシステムと位置決め方法、およびレーザクラッド加工システムと加工方法を提供する。

【解決手段】 位置決めシステム10は、シリンダヘッドCを少なくとも1回転させた際のバルブシートVの位置を計測するセンサ1と、回転時のバルブシートVの位置に関する計測データを、少なくともシリンダヘッドの重量やバルブシート位置におけるたわみ量が加味された補正係数に基づいて補正することにより、シリンダヘッド回転時のバルブシートの位置を特定する位置算出装置4と、を備えている。実際のレーザクラッド加工は、位置算出装置4にて算定された座標中心を回転中心とした姿勢で実行される。

(もっと読む)

被加工物の加工装置

【解決手段】 位置検出装置14は、平板状の素材ガラス2における2箇所の角部2A、2Bに向けてライン状の検査光LAを斜め上方から照射する第1検査光照射手段17および第2検査光照射手段18と、両角部2A,2Bとその周辺を撮影するCCDカメラ15,16、CCDカメラ15,16が撮影した画像を基にして加工テーブル3上の素材ガラス2の位置を検出する画像処理手段19とを備えている。

【効果】 透明な素材ガラス2であっても、両方の角部2A、2Bの頂点2A’、2B’の位置を正確に検出して加工テーブル3上の素材ガラス2の位置を正確に検出することができる。

(もっと読む)

シート状ワークの加工装置

【課題】ワークが伸縮しても作業を継続することができるシート状ワークの加工装置を提供すること。

【解決手段】カメラ60により撮像された今回のアライメントマーク70i位置の設計上の前記アライメントマークの位置に対する搬送方向の誤差Δxを積算する積算手段と、前記積算手段で積算された累積誤差Kと予め定める値±Jとを比較する比較手段と、を設け、累積誤差Kが−J≦K≦Jから外れた場合は、次回のワークwの搬送方向の移動量を、移動量Lに代えて、移動量(L−K)にすると共に、累積誤差Kを0にする。

(もっと読む)

加工装置の位置ずれ補正装置およびその方法

【解決手段】テストワークの上方に架設されたフレーム4に沿って進退動する加工ヘッド6は、上記フレームの歪みによって加工位置がずれる場合がある。 そこで上記加工ヘッドと撮像手段7とを所定のオフセット量だけ離隔した位置に固定し、上記加工ヘッド6により上記テストワークにY方向に3ヶ所加工部を加工したら、上記移動手段5を上記加工部の座標値から上記オフセット量だけY方向に移動させて、上記撮像手段7により各加工部を撮影する。 撮影した加工部の中心位置の座標値を抽出し、該加工部の中心位置と撮像手段の撮影中心とからずれ量を測定して、各加工部でのずれ量から平均ずれ量を算出し、実加工の際には上記平均ずれ量だけ移動手段5および加工テーブル3の移動量を補正する。

【効果】フレームの歪みによる加工精度の低下を防止し、かつ歪みによる位置ずれの補正に必要な調整を迅速に行うことができる。

(もっと読む)

印刷配線板の製造方法および穴明け装置

【課題】コア基板1が伸縮するためアライメントマーク10の位置がずれ、それに合わせて形成したビアホール穴13の位置が、後の工程で基板に形成する外層ランド25に対してずれる問題を解決する。

【解決手段】有機樹脂の絶縁層の基板の金属層に内層ランドとアライメントマークを形成する第1の工程と、前記基板の両面に絶縁樹脂層を形成する第2の工程と、前記アライメントマークの近くの各位置に貫通孔のアライメントホールを形成する第3の工程と、前記アライメントターゲット群内で前記アライメントマークの前記アライメントホールに対する位置ズレ量を測定し、前記位置ズレ量の半分の値で前記基板の伸縮と歪みを補正した穴明け位置座標データを計算し、穴明けすることでビアホール穴を形成する第4の工程と、前記絶縁樹脂層上に金属めっき層から成る外層ランドとビアホールめっきを形成する第5の工程により印刷配線板を製造する。

(もっと読む)

レーザ加工装置

【課題】 加工対象物上の加工面が相対的に傾いている場合であっても、加工パターンを正しく加工することができるレーザ加工装置を提供する。

【解決手段】 レーザ光Lの出射点に基づいて予め定められる加工基準面上に設けられる3以上の基準点の位置座標を記憶する基準点記憶部401と、レーザ光Lを加工基準面上で走査させ、各基準点のいずれか2つを加工対象物上に表示する走査制御部407と、表示された基準点及び当該基準点に対応する加工基準面上の基準点間における位置の差分情報に基づいて、各基準点の位置座標を加工基準面内で変更する基準位置変更処理部402と、基準位置変更処理部402による変更後の基準点の位置座標及び変更前の基準点の位置座標に基づいて、加工基準面上の照射位置が規定された加工パターン情報の位置座標を変換する座標変換処理部404により構成される。

(もっと読む)

被加工物の切断加工方法及びその装置

【課題】簡単な構成で、加工ヘッドと車両用バンパとの接触を防いで奥まった被加工部でも、被加工物の意図しない損傷を防ぎながら、確実に孔開加工又は切断加工できるようにする。

【解決手段】保持装置3に、車両用バンパ4を保持する保持機構5と、車両用バンパ4の被加工部12を第1姿勢位置と該第1姿勢位置から弾性変形させた第2姿勢位置Bとに保持する加工姿勢変更機構10と、加工姿勢変更機構10を操作する操作部材19とを設ける。この保持装置3に車両用バンパ4を第1姿勢位置に保持する。この後、ロボットで操作部材19を操作して加工姿勢変更機構10を作動させ、被加工部12を第2姿勢位置Bに保持し、被加工部12を加工ヘッド22から高密度エネルギービームを照射して切断加工する。

(もっと読む)

171 - 180 / 284

[ Back to top ]