国際特許分類[B23K31/00]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | このサブクラスに関連する方法であって,特殊な物品または目的のために特に適合するが,メイングループ1/00から28/00のいずれのメイングループにも包含されないもの (1,179)

国際特許分類[B23K31/00]の下位に属する分類

ハンダ付または溶接に関連するもの (398)

切断またはデザーフエーシングに関連するもの

材料の特性,例.溶接性,の調査に関連するもの

国際特許分類[B23K31/00]に分類される特許

681 - 690 / 781

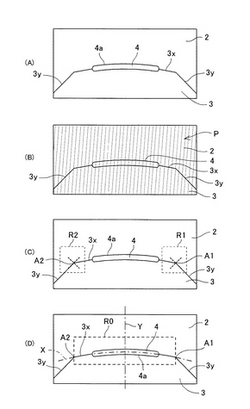

溶接部の検査装置

【課題】 正確で迅速に溶接良否判定を行なえる検査装置を提供する。

【解決手段】 検査装置は、所定位置に設置されて、溶接部4とその周囲部を含む検査対象を撮影する1台の撮影手段と、上記検査対象に規則的な光パターンP(図3(B))を投射する投射手段と、評価手段とを備えている。評価手段は、光パターンPが投射された検査対象の上記撮影手段による第1画像データを取り込むとともに、光パターンPが投射されない検査対象の上記撮影手段による第2画像データを取り込む。そして、第1画像データから三次元の溶接部輪郭4aを認識し、三次元の溶接部輪郭4aを認識できない領域については、第2画像データに基づき認識した二次元の溶接部輪郭4aで補完する。最後に完成された三次元の溶接部輪郭4aから溶接の良否を判定する。

(もっと読む)

溶接金属の耐水素脆化割れ特性に優れた高強度溶接鋼管とその製造方法

【課題】本発明は溶接部脆化割れ特性に優れた高強度溶接鋼管、及びその製造方法を提供する。

【解決手段】引張強度が850MPa以上でシーム溶接を内外面から行い、その後、拡管あるいは縮管矯正を行う溶接鋼管の製造法において、前記鋼管の内外面で先行する溶接金属の水素濃度が前記矯正までの間に常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管の製造方法、及び先行する溶接金属の水素濃度が常温で100g当たり、0.2cc以下であることを特徴とする溶接金属の耐水素脆化割れ特性に優れた溶接鋼管。

(もっと読む)

アーク加工方法及びアーク加工装置

【課題】被加工材に対しアーク加工を施す際に生じる磁気ぶきを防止し、品質の劣化や加工の停止等の発生を低減する。

【解決手段】被加工材に対するアーク加工の進行に伴って、被加工材に於けるアース位置を変化させる。切断装置Aは、電極を有するプラズマ切断トーチ4と、フレーム2及び横行キャリッジ3からなる移動手段と、被切断材を載置する切断定盤7と、電源装置12と、スイッチ13a〜13fを介して切断定盤7に於ける複数の異なる位置(アース位置7a〜7f)に接続されたキャプタイヤ11と、切断トーチ4の被切断材Bに於ける位置を認識する認識手段(制御装置8)と、認識した位置に応じてスイッチ13a〜13fを選択的に制御する制御部14を有する。

(もっと読む)

溶接システム及び溶接作業記録作成方法

【課題】 溶接施工者が実際の溶接作業に当てることのできる時間を増やす。加えて、溶接作業記録の信頼性を向上させ、溶接資格の更新を容易にする。

【解決手段】 溶接材料のデータが記録されているICタグ5aを備えた溶接材料ケース5、資格データが記録されているICタグ3aが添付されている溶接資格証3、書き込み可能なICタグ6aを備えた表面温度計6と、溶接機1とを含んで溶接システムを構成し、溶接機1には、溶接電流と溶接電圧の最大値、最小値を検出する電流電圧記録手段1b、日時を記録する計時手段1g、ICタグのデータを読み出すICタグリーダ1c、データが格納されるメモリ1d、メモリ1dに格納されたデータを印字出力するプリンタ1e、メモリ1dに格納されたデータをICタグ3aに書き込むICタグライタ1f、前記各手段、ICタグリーダ1c、ICタグライタ1f及びプリンタの動作を制御する制御手段1aとを備える。

(もっと読む)

溶接解析方法

【課題】従来よりも高速で、かつ精度よく温度解析をすることができる溶接解析方法を提供すること。

【解決手段】複数の部材を溶接した際に、各部材における各部の温度をコンピュータによるシミュレーションによって解析する溶接解析方法1である。面方向に並んだ複数のシェル要素の集合体よりなり、厚み方向の位置をシェル要素の積分点として把握できるようにモデル化した上記各部材のモデルを作成するモデル作成工程S3と、溶接によって生じると想定される仮想溶接ビード部の断面形状の輪郭をモデルに対応させた場合の、上記輪郭に重なる部分の少なくとも一部よりなる基準位置の最高温度が、当該基準位置を含む部材である基準部材の融点と同一になる初期条件又は/及び境界条件を用いて、モデル全体の溶接所望部が溶接される際の温度計算を行う温度計算工程S4とを有している。

(もっと読む)

配管溶接施工方法

【課題】

オーステナイト系ステンレス鋼配管の、炉水と接する内面側の溶接部の引張方向の残留応力を低減させる、さらには残留応力を圧縮方向に転化させることで、応力腐食割れを抑制する。

【解決手段】

オーステナイト系ステンレス鋼配管の開先を材質の異なる2種類の溶接用ワイヤを用いて積層する配管溶接施工方法において、

前記開先を特定範囲の寸法形状に形成する製作工程と、前記開先底部の裏面側に特定の裏ビード幅を形成させる初層裏波溶接工程又は仮付け溶接工程の少なくともいずれかの工程と、開先裏面から特定の累計積層ビード高さまで、オーステナイト系ステンレス鋼ワイヤを積層溶接する第1の積層溶接工程と、ニッケル基合金系ワイヤを前記開先上面部の最終層まで積層溶接する第2の積層溶接工程とからなる配管溶接施工方法。

(もっと読む)

溶接方法及び溶接装置

【課題】溶接異常を検知することができ、しかも、その異常の発生位置及び長さを検出することができ、また、溶接異常部の補修を行うことができる溶接方法及び溶接装置を提供する。

【解決手段】溶接開始信号を入力した後、溶接電流・電圧検出手段1にて検出した溶接電流及び溶接電圧が設定範囲外であるときを異常識別手段2でもって溶接異常とする。開始信号入力タイミングを時間軸基準にして、異常発生時刻及び異常終了時刻を時刻算出手段3にて算出する。これらのデータとロボット位置情報から異常発生位置11及び異常終端位置12を演算手段8にて演算する。

(もっと読む)

溶接継手およびその形成方法

【課題】 疲労特性の低下を防止しうる溶接継手およびその形成方法を提供する。

【解決手段】 溶接継手は、2つの金属製被接合材1,2が溶融溶接されることにより形成された溶接金属部3が摩擦攪拌されたものである。この溶接継手を、2つの金属製被接合材1,2を溶融溶接法により溶接した後、両被接合材1,2の溶接金属部3に、摩擦攪拌接合用工具6のプローブ8を回転させつつ埋入し、当該プローブ8を回転させながら、両被接合材1,2と摩擦攪拌接合用工具6とを相対的に移動させ、両被接合材1,2の溶接金属部3を摩擦攪拌することにより形成する。

(もっと読む)

電縫管のシーム位置検出方法、装置、及び、シームアニーラの加熱子位置制御方法、装置

【課題】電縫管製造工程の任意の位置で、電縫管のシーム(ボンド)位置を的確且つ迅速に検出する。

【解決手段】突合せ溶接によって生じるビード14が切削された後、溶接部がアニールされる電縫管12のシーム位置検出方法において、シームアニール入側で溶接線位置と切削帯中心位置とのずれ量Δを測定し、シームアニールスタンド間あるいはアニーラ(24)出側の所定の位置で切削帯位置を測定し、この測定された切削帯位置の測定値を、前記ずれ量Δで修正する。

(もっと読む)

中性子照射材の溶接方法

【課題】溶加材と中性子照射材とが溶融してなる溶接金属内に生じるポロシティの数量を減少させると共に、その大きさを縮小させる中性子照射材の溶接方法を提供することにある。

【解決手段】溶加材(図示せず)を添加しながら中性子照射材1を溶接し、前記溶加材と中性子照射材1とが溶融してなる溶接金属2を、前記溶加材を添加せずに再溶融溶接したことにより、溶接金属2内のポロシティ3aを大気中に浮上させて、再溶融した溶接金属4内のポロシティ3bの数量を減少させると共に、その大きさを縮小させた。

(もっと読む)

681 - 690 / 781

[ Back to top ]