国際特許分類[B23K9/23]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | ハンダ付またはハンダ離脱;溶接;ハンダ付または溶接によるクラッドまたは被せ金;局部加熱による切断,例.火炎切断:レーザービームによる加工 (42,379) | アーク溶接または切断 (5,325) | 溶接される材料の性質を考慮したもの (418)

国際特許分類[B23K9/23]に分類される特許

341 - 350 / 418

耐低温割れ性に優れたUO鋼管の製造方法およびUO鋼管

【課題】溶接金属の化学組成には何ら制限を加えず、しかも製造工程の効率を下げることなく、UO鋼管のシーム溶接部の溶接金属に発生する低温割れを防止するUO鋼管の製造方法を提供する。

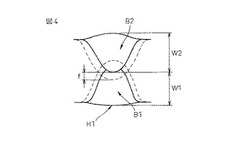

【解決手段】先行するシーム溶接と後続するシーム溶接により形成されるUO鋼管のシーム溶接部において、先行するシーム溶接部の拡散性水素量の上限を制限すると共に、先行するシーム溶接の溶接金属の厚さをW1、後続するシーム溶接の溶接金属の厚さをW2とした時、W2/W1の比を0.6≦W2/W1≦0.8、あるいは1.2≦W2/W1≦2.5に規定することにより先行するシーム溶接の溶接金属内に発生する引張応力を低減する。

(もっと読む)

亜鉛系めっき鋼板の溶接方法

【課題】 亜鉛系めっき鋼板をアーク溶接又はレーザー溶接する際、溶接箇所裏面に白い粉状の酸化亜鉛が発生・付着すること防止した溶接方法を提供する。

【解決手段】 亜鉛系めっき鋼板の被溶接箇所裏面に樹脂被覆層を形成した後、表面側から前記溶接箇所をアーク溶接又はレーザー溶接する。めっき層表面に形成された樹脂層により酸素の供給が遮断されるため、溶接の際に酸化亜鉛の生成が抑制され、溶接箇所裏面への白色粉末の付着が抑制される。

(もっと読む)

溶接結合を製作する方法、ならびに溶接結合を補修する方法

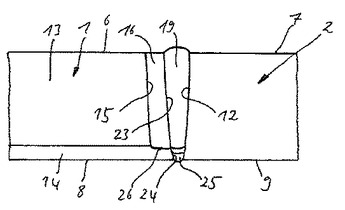

本発明は、内面(8および9)、外面(6および7)、およびこれらをつなぐ端面(10および12)をそれぞれ有する第1および第2の構成部品(1および2)の間で溶接結合を製作する方法に関するものであり、前記第1の構成部品(1)は内面側のめっき(14)を支持するフェライトの本体(13)で構成され、その端面(15)はNi基合金からなる緩衝層(16)を備え、前記第2の構成部品(2)はオーステナイト材料で形成されている。この方法は次のステップを有する:a)それぞれの前記端面(10および12)が溶接溝(18)を相互の間に形成するように前記両方の構成部品(1および2)が互いに配置されるステップと、b)前記溶接溝(18)に、前記第2の構成部品(2)の前記端面(12)と前記めっき(14)とを連結するオーステナイト材料からなる基部(25)が溶接されるステップと、c)前記基部(25)に、前記めっき(14)の端面(24)および前記第2の構成部品(2)の前記端面(12)と結合される、少なくとも90%のニッケルを含むニッケル合金からなる中間層(28)が溶着されるステップと、d)次いで、まだ残っている前記溶接溝(18)にニッケル基溶加材を用いて溶接継目(19)が生成されるステップ。  (もっと読む)

(もっと読む)

歪時効特性に優れた高強度溶接鋼管の製造方法

【課題】本発明は歪時効特性に優れるX120グレードの高強度溶接鋼管の製造方法を提供する。

【解決手段】質量%で、C:0.03〜0.12%、Si:≦0.5%、Mn:1.7〜3.0%、Al:0.01〜0.08%、Cu:≦0.8%、Ni:0.1〜1.0%、Cr:≦0.8%、Mo:≦0.8%、Nb:0.01〜0.08%、V:≦0.10%、Ti:0.005〜0.025%、B:≦0.003%、Ca:≦0.01%、REM:≦0.02%、N:0.001〜0.006%を含有し、0.21≦Pcm≦0.30、残部Feおよび不可避的不純物の鋼を、1000〜1200℃に再加熱し、950℃以下の温度域での累積圧下量≧67%の熱間圧延を行い、圧延終了後、700℃以上から冷却速度20〜80℃/sで加速冷却を開始し、250℃以下で冷却停止後、空冷し、250〜400℃に再加熱して製造した鋼板を管状に成形する。

(もっと読む)

狭開先溶接方法及び溶接構造物並びにその溶接装置

【課題】

開先継手の片面溶接で生じる残留応力を圧縮応力に改善して応力腐食割れなどを防止する。

【解決手段】

管部材又は板部材を突き合せて形成した開先継手1,2の底部から上部まで片面溶接する狭開先溶接方法であって、開先底部の裏面側に裏ビード15を形成する初層裏波溶接工程53と、この初層裏波溶接工程53後に、特定の積層ビード高さHbまで第1の入熱量範囲Q1で積層溶接する第1の積層溶接工程41と、この第1の積層溶接工程41後に、残りの開先部分から開先上部の最終層39(P=N)まで第2の入熱量範囲Q2で積層溶接する第2の積層溶接工程42とを備える。前記第1の積層溶接工程41で用いる第1の入熱量範囲Q1は4kJ/cm以上12kJ/cm以下であり、前記第2の積層溶接工程42で用いる第2の入熱量範囲Q2は1kJ/cm以上6kJ/cm以下である。

(もっと読む)

横向き溶接方法

【課題】横向き溶接において表面の凹凸が少ない良質な仕上ビードを安定して形成するとともに溶接作業時間を短縮して効率良く溶接する。

【解決手段】仕上ビードを形成するとき、パスa〜パスdで積層されたビード5a〜ビード5dの表面の上板2側からビード5eとビード5fを順次形成して先行ビードの垂れ下がった下部を再溶融させるとともに重力の作用により余盛高さを低くして、仕上ビードを形成するときのパス数を減少する。また、仕上ビードの余盛高さが低くなってビード5eとビード5fの重なり部の谷に深さが浅くなるから、仕上ビードを平坦にすることができ良質な溶接を行うことができ、仕上ビードの再研磨作業を大幅に軽減できる。

(もっと読む)

角変形防止装置

【課題】 簡単且つ経済的な構成にして角変形を十分に低減可能な角変形防止装置を提供する。

【解決手段】 角変形防止装置は、隅肉溶接の溶接線に沿って少なくとも一の金属板1及び他の金属板2のいずれか一方に仮設される単数または複数の長尺の拘束部材10と、該拘束部材を当該拘束部材が仮設される一の金属板または他の金属板に仮固定する仮固定手段1C、30、32とから構成される。

(もっと読む)

温水容器

【課題】溶接隙間部での耐食性に優れ、かつ水道直結タイプとしての使用に適した溶接部の強度を有する温水容器を提供する。

【解決手段】質量%で、C:0.025%以下、Si:0.6超え〜2%、Mn:1%以下、P:0.045%以下、S:0.01%以下、Ni:0.6%以下、Cr:17〜23%、Mo:0.5〜1.7%、Nb:0.05〜0.5%、Ti:0.05〜0.3%、Cu:0.6%以下、Al:0.02〜0.3%、N:0.025%以下、残部Feおよび不可避的不純物であるフェライト系ステンレス鋼板部材の溶接接合により構築され、その溶接部の温水に接触する部位に隙間構造をもつ温水容器。特にその溶接部が「溶接まま」の状態で使用されるものが好適な対象となる。

(もっと読む)

アルミニウム材との異材溶接接合用鋼板および異材接合体

【課題】 アルミニウム材と接合する際に、接合の信頼性を阻害することがなく、高い接合強度を有する接合部を得ることのできる、Si、Mnなどを含む高強度鋼板と、その鋼板とアルミニウム材との異材接合体を提供することにある。

【解決手段】 質量% で、C :0.02〜0.3%、Si:0.2 〜5.0%、Mn:0.2 〜2.0%、Al:0.002 〜0.1%、を含み、更に、Ti:0.005 〜0.10% 、Nb:0.005 〜0.10% 、Cr:0.05〜1.0%、Mo:0.01〜1.0%の内の1 種または2 種以上を含有し、残部がFeおよび不可避的不純物からなる鋼板において、鋼板表面上の既存の酸化物層を一旦除去した上で新たに生成させた、鋼板の鋼生地表面上に存在する外部酸化物層であって、Mn、Siを合計量で1at%以上含む酸化物の占める割合が、鋼生地と外部酸化物層との界面の略水平方向の長さ1 μm に対して占める、この酸化物の合計長さの平均割合として50〜80% であることとし、適切な溶接条件下において、異材接合体の高い接合強度を得る。

(もっと読む)

低温用高強度鋼管

【課題】 溶接部靭性に優れたAPI規格X80以上の強度を有する鋼管を提供する。

【解決手段】 低C―Nb−Ti系にMg、N及びO量を厳格に制限し、かつMgとAlからなる酸化物を内包する微細な炭窒化物、及び酸化物と硫化物からなる複合物とを含有させた母材部、低C−Mn−Ni−Cr−Mo−B系の溶接金属部、更には溶融線近傍のHAZの旧オーステナイト粒径が150μm以下であり、溶融線から150μm以内の旧オーステナイト粒界に固溶Bが存在するHAZから構成される溶接鋼管において良好なHAZ靭性を有する高強度鋼管。

【効果】 溶接熱影響部靭性に優れた高強度鋼管(X80〜X100級)の提供が可能となる結果、CNGの海上輸送の安全性が著しく向上すると共に、資源の有効利用が可能となる。

(もっと読む)

341 - 350 / 418

[ Back to top ]