国際特許分類[B23Q17/20]の内容

処理操作;運輸 (1,245,546) | 工作機械;他に分類されない金属加工 (71,475) | 工作機械の細部;構成部分,または付属装置,例.倣いまたは制御装置;特定の細部または構成部分の構造により特徴づけられる工作機械一般;特定の結果を目的としない金属加工機械の組合わせ (8,929) | 工作機械上において指示または測定する装置の配置 (1,211) | 工作物の特徴,例.輪郭,寸法,硬度,を指示または測定するもの (144)

国際特許分類[B23Q17/20]に分類される特許

1 - 10 / 144

旋盤

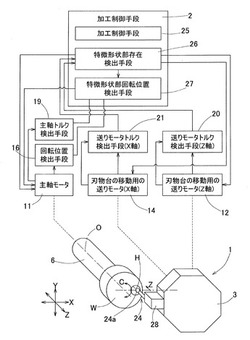

【課題】 ワークの基準孔等の特徴形状部の回転位置を、特別なセンサ類を用いることなく、加工の制御に通常に使用されているセンサ類を使用して検出でき、配線系も簡素なものとできる旋盤を提供する。

【解決手段】 検出用の棒状等の接触子24を刃物台3に取付ける。特徴形状部回転位置検出手段27を制御装置2に設ける。この手段27は、接触子24が定められ位置に来たことを示す信号に応答して、主軸モータ11を回転させながら主軸トルク検出手段19のトルクを監視する。このトルクが設定値以上になると、このときに回転位置検出手段16が検出した回転位置を特徴形状部Hの回転位置として記憶する。特徴形状部Hが孔である場合は、主軸6を正逆に回転させて孔内面の2か所の位置を測定し、その平均から孔の中心を求める。

(もっと読む)

工作機械

【課題】工作機械において、プローブの取り付けられた主軸を回転させてワークの計測を行う際の主軸の回転微振動を抑制し、計測精度を向上させる。

【解決手段】タッチプローブ17の取り付けられる主軸30と、主軸30を回転駆動するモータ15と、モータ15の回転角度位置を検出する回転角度位置検出器16と、制御装置20とを含み、制御装置20は、タッチプローブ17によってワークの測定を行う測定モード指令が入力された際に、d軸電流指令補正部4によってd軸電流指令値Idcに1より小さいd軸電流補正係数Kを乗じてd軸電流指令値Idcをd軸電流指令補正値Idc‘に低減する。

(もっと読む)

工作機械の加工制御方法

【課題】加工効率の高い旋削加工により被加工物に対する三次元加工を行うことができる工作機械の加工制御方法を提供すること。

【解決手段】被加工物を保持するためのチャック手段が装着された主軸と、加工工具が取り付けられた支持テーブルと、主軸を第1の方向に移動自在に支持するための第1支持機構と、支持テーブルを第2の方向に移動自在に支持するための第2支持機構と、を備えた工作機械の加工制御方法。試削加工プロセスS3においては、目標形状値に基づいて製作した試削加工プログラムを用いて被加工物に試削加工を施し、この試削加工後の被加工物の加工形状を測定し、この測定加工形状値と目標形状値との加工誤差が所定許容値より小さいと、試削加工プログラムを生産加工プログラムとし、この加工誤差が所定許容値より大きいと、試削加工時の切削抵抗を考慮して試削加工プログラムを修正する。

(もっと読む)

ワーク接触点補正システムおよび旋盤

【課題】簡単かつ高精度に、ワークの被接触面に対するワーク接触部材の接触点の位置を補正できるワーク接触点補正システムおよび旋盤を提供することを課題とする。

【解決手段】ワーク接触点補正システム2は、ワークWの被接触面W1の形状に沿って、該被接触面W1に対する接触点が変化するワーク接触部材21と、ワーク接触部材21を撮像する撮像装置24と、撮像装置24が撮像した画像からワーク接触部材21の外形線に関する実測データR1を取得し、実測データR1を基に接触点の位置を補正する演算部220aを有する制御装置22と、を備えることを特徴とする。

(もっと読む)

バイト切削装置

【課題】被加工物を保持する保持テーブルを有するバイト切削装置において、切削屑の厚みまで含んだ高さを保持テーブルの保持面の高さ位置と誤検出することを防ぐ。

【解決手段】バイト切削装置10の保持テーブル40は、保持部44の外周側が保持面より低く形成された切削屑落とし込み部43を有する枠体42と、切削屑落とし込み部43に配設され保持面45と同じ高さ位置の基準面を有する基準ピン46とを備え、保持テーブル40で保持された被加工物の上面高さ位置を検出するとともに基準ピン46の基準面高さ位置を検出することで被加工物厚みを検出する厚み検出手段50とを備える。厚み検出手段50は、被加工物接触部52bを有する被加工物高さ位置検出器52と、基準面接触ピン51bを有する基準面高さ位置検出器51とを備え、両検出器51,52による高さ位置の検出結果から被加工物の厚みを正確に算出することができる。

(もっと読む)

工作機械

【課題】被加工物を、容易に、且つ、短時間で測定して、当該被加工物を高精度に加工することができる工作機械を提供する。

【解決手段】主軸14に装着された工具TとワークWとを水平方向及び上下方向に相対的に移動させて、ワークWを工具Tにより加工する工作機械において、主軸14を回転可能に支持すると共に、上下方向に移動可能に支持されるサドル12と、ワークWを非接触で測定するワーク測定器30と、サドル12の側面に設けられ、ワーク測定器30を測定位置P1と退避位置P2との間で搬送する搬送装置15と、ワーク測定器30の測定結果に基づいて、ワークWに取付不良及び形状不良があるか否かを判定した後、この判定結果に応じて、工具T及びワークWの移動を制御するNC装置20とを備える。

(もっと読む)

形状測定方法、これを用いた加工方法、および形状測定装置

【課題】表面形状の設計値が複数の関数によって定義される場合にも、測定データのアライメント補正を行った上で被測定体の表面形状の設計値からのずれ量として測定することができるようにする。

【解決手段】表面形状の設計値を複数の関数で定義する形状定義工程(S1)と、表面形状の測定データを取得するデータ取得工程(S2)と、測定データを関数の定義域ごとの部分群に区画するデータ区画工程(S3)と、部分群による表面形状の設計値からのずれ量を表す移動パラメータを推定する解析工程(S4、S7、S11)と、この移動パラメータを用いて測定データのアライメント補正を行って、補正済測定データを生成するアライメント補正工程(S5、S8、S12)と、補正済測定データと複数の関数との偏差を形状誤差として算出する形状誤差算出工程(S13)と、を備える形状測定方法を用いる。

(もっと読む)

定寸装置

【課題】AEセンサをなるべく加工点の近くに設置し、加工中にS/N比の良い明瞭なAE信号を検出することによりワークの面粗さの推定及び砥石のドレスタイミングの検出を可能とするとともに、AEセンサの取り付けを容易にする。

【解決手段】研削加工中の加工物に接触してその寸法変化を検出しこれを電気信号として出力する測定ヘッドと、前記測定ヘッドのフィンガー部に取り付けられた接触子と、前記接触子からの電気信号に基づいて前記加工物の寸法を検出し、前記加工物が所定の寸法に加工されるように前記加工物を加工する工作機械を制御する定寸制御手段と、前記工作機械の加工具が前記加工物に接触する際のアコースティックエミッションを検出するため、前記加工物に直接接触する部位に取り付けられたAEセンサと、前記AEセンサの検出信号に基づいて前記加工物の加工状況を検出するAEセンサ制御手段とを備えたことを特徴とする定寸装置を提供する。

(もっと読む)

測定装置

【課題】被測定物を比較的高い精度で簡易に測定でき、製造コストの低減も期し得る測定装置を提供する。

【解決手段】被測定物7を載置するテーブル9が、その中心Aを通る軸線回りに回転できる。テーブル9の前方側に、左右方向で移動する測定器17を有する。測定器17は、前後方向で進退する測定子19を具え、後退状態にある測定子19の先端の接触点20とテーブルの中心Aを通る左右方向の直線との間の距離が所要値に設定されている。測定器17は、左右方向で見た一端側位置22と他端側位置25で、被測定物7の前面12に向けて進行し、後退状態の接触点と被測定物の前面12との間の第1距離D1、第2距離D2を測定する。第1距離D1と第2距離D2が相違する場合は、一端側位置22と他端側位置25における、接触点20と前面12との間の距離が等しくなるようにテーブル9が回転する。

(もっと読む)

工作機械及びこの工作機械による位置測定方法

【課題】機械動作を伴わずに、工作機械上に取り付けられた加工物等の位置を測定する。

【解決手段】工作機械にカメラ11を装備し、加工物8を保持するテーブル9の基準となる位置に指し棒10を指し示した状態で、指し棒10の目印をカメラ11で撮影し、画像処理により目印の位置を算出し、指し棒の指した基準点の座標値を求める。一方、加工物8の測定したい点に指し棒10を指し示した状態で、指し棒10の目印をカメラ11で撮影し、画像処理により目印の位置を算出し、指し棒の指した点の座標値を求め、基準点の座標値との差を求めることにより、基準点に対する測定したい点の3次元座標値を測定する。これにより、機械の動作を伴わず、機械の衝突を気にせずに、加工物等の位置を測定できる。

(もっと読む)

1 - 10 / 144

[ Back to top ]