国際特許分類[B29C43/02]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 圧縮成形,すなわち,付加された外部圧で成形材料を流動させるもの;そのための装置 (4,061) | 一定長の物品,すなわち.不連続物品,の圧縮成形 (1,922)

国際特許分類[B29C43/02]の下位に属する分類

可動型を用いるもの (73)

均等圧によるもの,すなわち.剛性部品またはダイスに対して非剛性圧力を作用させるもの (241)

数段階で行うもの (73)

鍛造 (2)

あらかじめ形成された部品または層状物品と一体化するもの,例.挿入物の周囲へまたは物品を被覆するための (615)

多層または多色物品の製造 (291)

国際特許分類[B29C43/02]に分類される特許

11 - 20 / 627

転写成形用金型及び微細構造体製造方法

【課題】スタンパのコスト低減の要請に応得ることができ、ナノサイズの微細構造体やアスペクト比の高い微細構造体の製造に好適に使用することができる転写成形金型を提供する。

【解決手段】本発明に係る転写成形用金型は、微細構造を有するスタンパに溶融樹脂を押圧又は塗布し、冷却固化させてその微細構造が転写成形された微細構造体を成形する転写成形用金型であって、前記スタンパと、そのスタンパと周囲に所定のスキマをもって該スタンパを金型本体に保持固定するスタンパ固定部材と、前記スキマを詰める充填部材と、を有する。

(もっと読む)

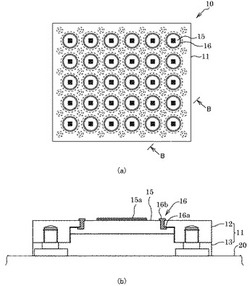

反射体付基板の製造方法及び製造装置

【課題】反射体付基板を製造する際に環境に与える負荷を抑制して、反射体付基板を安価に製造する。

【解決手段】上型46の下面に基板本体2を固定し、キャビティ50を流動性樹脂51によって満たされた状態にし、上型46と下型47とを型締めして基板本体2の所定の面を流動性樹脂51に浸漬し、流動性樹脂51を硬化させて硬化樹脂53を形成し、上型46と下型47とを型開きし、成形済基板52を上型46から取り外す。下型47には基板本体2の領域4にそれぞれ対応する領域が設けられ、キャビティ50には複数の凹部48と複数の凹部48同士を連通する空間49とが設けられる。複数の凹部48において硬化樹脂53からなる反射体54を形成するとともに空間49において硬化樹脂53からなる薄肉部55を形成し、成形済基板52から薄肉部55を除去する。

(もっと読む)

成形品の成形方法

【課題】微小な凹凸部を有する成形品の成形方法であって、多数個の成形品を安価で安全に成形する。

【解決手段】微小な凹凸部を有する成形品の成形方法であって、(i)樹脂を200℃以上350℃以下の温度範囲まで加熱し溶融する工程、(ii)溶融樹脂を、100℃以上250℃以下に保たれた下金型の上に塗布する工程、(iii)塗布した溶融樹脂を上金型と下金型との間に挟持し、0.1MPa以上30MPa以下で加圧し、5秒〜200秒間保持して成形する工程、および(iv)40℃以上200℃以下の温度範囲まで降温して金型より成形品を取り出す工程を含み、上金型と下金型のどちらか一方の金型は任意の形状を多数個成形するための金型であって、該多数個成形するための金型は、それぞれ独立した多数個のスタンパーを組み合わせたものであり、各スタンパー間の隙間の最大値が0.1μm以上50μm以下であることを特徴とする成形品の成形方法。

(もっと読む)

光学素子の製造方法及び光学素子

【課題】生産性の高い高精度な光学素子を得ること。

【解決手段】吐出工程において、光学素子の材料である熱可塑性樹脂を加熱溶融して吐出装置により吐出する。切断工程において、吐出装置により吐出された溶融樹脂を切断装置により切断分離して溶融樹脂塊を生成する。加熱工程において、溶融樹脂塊の切断部分を局部的に非接触状態で加熱して、切断部分の樹脂に流動性を付与する。プレス工程において、切断部分が加熱された溶融樹脂塊をプレス成形型によりプレスする。

(もっと読む)

繊維強化プラスチックのプレス成形方法及び繊維強化プラスチック成形品

【課題】角度90度以下の頂部を有する深絞り形状の繊維強化プラスチックの成形品をプレス成形により良外観かつ高い生産性の下に得る方法を提供する。

【解決手段】一対の成形型を用いてプリプレグシートをプレス成形する成形方法であって、一方の成形型に前記プリプレグシートを押圧する凸部と、他方の成形型に押圧された前記プリプレグシートを当圧させる凹部とをそれぞれ少なくとも1箇所備え、前記成形型の凸部と凹部との頂部頂点を結ぶ成形型の昇降方向に平行な直線を含む断面において、前記凸部または凹部の頂部の角度が90度以下であるとともに、前記凹部の頂部を形成する当圧面の線分P1、P2の合計P1+P2と、当圧面以外の線分H1、H2を含めた前記凹部の線分の総長さL=P1+P2+H1+H2との比が0.5≦(P1+P2)/L≦0.95の範囲にあり、凸部と凹部との頂部頂点を結ぶ成形型の昇降方向に平行な直線が成形型の型面と交わらないことを特徴とする、繊維強化プラスチックのプレス成形方法。

(もっと読む)

電動プレス成形機の制御方法及び樹脂成形体の製造方法

【課題】設定型締め力が小さい場合であっても金型の型閉じ速度を安定させる。

【解決手段】本発明に係る電動プレス成形機1の制御方法は、サーボモーター7,8を駆動源とする直圧式の電動プレス成形機1を用い、金型2A,2Bに加わる型締め力が設定型締め力Gに達するまで金型2A,2Bを閉じて熱可塑性樹脂を賦形する賦形工程と、賦形工程の後に、設定型締め力Gによる金型2A,2Bの型締めを行う型締め工程とを備え、賦形工程では、金型2A,2Bの型閉じ速度が予め設定された設定速度Vに達するまでサーボモーター7,8の定格トルクの100%以上のトルクである速度安定トルクTvを制御許容値としてサーボモーター7,8を駆動させて金型2Aの位置制御を行う。

(もっと読む)

電動プレス成形機の制御方法及び樹脂成形体の製造方法

【課題】型閉じ速度が速い場合や型締め力が小さい場合であっても型閉じ完了後のバウンドの発生を抑制する。

【解決手段】本発明に係る電動プレス成形機1の制御方法は、サーボモーター7,8を有する直圧式の電動プレス成形機1を用い、金型2A,2Bに加わる型締め力が設定型締め力Gに達するまで金型2A,2Bを閉じて熱可塑性樹脂を賦形する賦形工程と、型締め力が設定型締め力Gに達した時から0.01秒以上1秒以下の間、位置決めトルクTpを制御許容値としてサーボモーター7,8を駆動させて金型2Aを位置制御することにより金型2A,2B間の距離を維持する位置決め工程と、設定型締め力Gによる金型2A,2Bの型締めを行う型締め工程とを備え、設定型締め力Gは定格トルクより小さい設定トルクTを制御目標値としてサーボモーター7,8をトルク制御することにより加えられ、位置決めトルクTpは設定トルクより大きい。

(もっと読む)

微細構造転写装置

【課題】樹脂フィルムをマザースタンパに押圧した後、脱型する際に生じる樹脂フィルムの破損を防止することができる微細構造転写装置を提供すること。

【解決手段】表面12aに微細な凹凸パターンが形成されたマザースタンパ12と、前記マザースタンパ12の外周を着脱可能に固定する固定枠14と、前記マザースタンパの微細な凹凸パターンを有する面12a及び前記固定枠14に対向するように樹脂フィルム18を支持する支持体と、を有する微細構造転写装置において、前記マザースタンパの微細な凹凸パターンを有する面と、前記固定枠の前記樹脂フィルムに対向する面の、前記マザースタンパと前記固定枠が当接または近接する箇所の段差が、前記樹脂フィルムの厚さ未満であることを特徴とする微細構造転写装置。

(もっと読む)

フィルター成形体の製造方法

【課題】加熱時間を短縮できるとともにバインダーの種類に制限が少なく、製造コストを低減させることができるフィルター成形体の製造方法を提供する。

【解決手段】吸着材料と熱溶融性バインダーとを含む混合物を型モジュール1内に充填する第一工程と、型モジュール1内で加熱して熱溶融性バインダーを溶融する第二工程と、上記混合物を型モジュール1から離型する第三工程とからなるフィルター成形体の製造方法であって、上記第二工程では、マイクロ波を照射して上記混合物を加熱することを特徴とする。

(もっと読む)

成形体の製造方法

【課題】 強化繊維と熱可塑性樹脂を用いて、軽量性と高い剛性を有した成形体の製造方法を提供することを目的とする。

【解決手段】 熱可塑性樹脂と平均繊維長5mm超100mm以下の強化繊維とを含む成形用前駆体材料を、線膨張率が異なる中子と母型からなる金型を用いて、当該材料を中子に配するようにしてプレスし加熱した後、母型を冷却する。

(もっと読む)

11 - 20 / 627

[ Back to top ]