国際特許分類[B29C43/22]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 圧縮成形,すなわち,付加された外部圧で成形材料を流動させるもの;そのための装置 (4,061) | 不定長の物品の圧縮成形 (273)

国際特許分類[B29C43/22]の下位に属する分類

カレンダー成形 (118)

数段階によるもの (9)

あらかじめ形成された部品または層状物品と一体化するもの,例.挿入物の周囲へまたは物品を被覆するための (71)

多層または多色物品の製造 (44)

国際特許分類[B29C43/22]に分類される特許

21 - 30 / 31

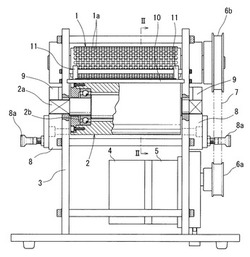

ロールプレス装置

【課題】樹脂シートの表面に短時間で簡単に多数の凹部を形成できるようにすることである。

【解決手段】円筒面に複数の突起部1aが設けられた成形ロール1とフラットな円筒面の受けロール2をハウジング3に上下平行に組み込んで、成形ロール1と受けロール2間のロールギャップを、受けロール2を偏心カム8によって変位させて調整し、成形ロール1をモータ4で回転駆動して、ロールギャップに樹脂シートを通し、各突起部1aでの圧縮によって、樹脂シートの表面に凹部を成形することにより、樹脂シートの表面に短時間で簡単に多数の凹部を形成できるようにした。

(もっと読む)

ロータリープレスで形成するための方法

鍛造を用いて熱可塑性材料(30)を形成するための方法が提供される。ある容量の熱可塑性材料が供給される。熱可塑性材料が第1の回転鍛造装置(40)と第2の回転鍛造装置(50)との間に移送される。第1の鍛造装置は熱可塑性材料を受け取るその表面(42)内に、第1の鍛造域を画定している。熱可塑性材料は鍛造温度以上であって、第1の空隙域へ流れ込み、熱可塑性材料から芯要素を形作る。熱可塑性材料が実質的に固化されて芯要素(70)になる。次に、芯要素が第1の回転鍛造装置から移送される。  (もっと読む)

(もっと読む)

スペーサテープの製造方法及びこの製造方法により製造されるスペーサテープ

【課題】スペーサテープの製造方法において製造工程の簡略化と製造コストの低減とを可能とし、またスペーサテープにおいてはボス部の脱落等による異物の発生と共にチップ搬送体の変形を未然に防ぐ。

【解決手段】本体用樹脂2を帯状に押出成形して溶融状態にあるテープ本体3を形成し、前記テープ本体3の幅方向の両端側にボス用樹脂5を供給して連続した厚盛り部6を形成し、その後、少なくともいずれかの表面に周方向に亘って凹状のボス型9が形成された2つのロール金型8a,8bの間に、溶融状態にある前記テープ本体3及び厚盛り部6を前記厚盛り部6がボス型9に対応するように挟み込みつつ通過させてボス部10をテープ本体3に一体形成する。

(もっと読む)

塩化ビニル系樹脂成形板

【課題】 本発明は、大量に生産性良く押出成形により製造でき、難燃性及び透明性の優れた塩化ビニル系樹脂成形板を提供する。

【解決手段】 平均重合度が400〜800の塩化ビニル系樹脂が塩素化された塩素化塩化ビニル系樹脂を主成分とし、塩素化度が64〜70重量%である塩化ビニル系樹脂組成物を、押出成形法及び連続プレス成形法で成形されたことを特徴とする塩化ビニル系樹脂成形板であり、5mm厚みの成形板において、JIS K 7361−1に準拠して測定した全光線透過率が55%以上であり、JIS K 7105に準拠して測定したヘイズが5%以下及び黄色度が40.0以下である。

(もっと読む)

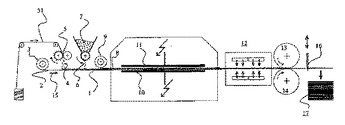

スタンピング可能な強化複合材の半製品を生産する方法

一つ以上のプラスチック及び細断した繊維又は連続したフィラメント(4)を含む、スタンピング可能な強化複合材の半製品を生産する方法において、前記繊維又はフィラメント(4)の軟化温度が、前記材料の軟化温度の最高の温度より高く、前記繊維又はフィラメント(4)を特に重力によってコンベヤ(1)上に堆積させるステップと、総重量の5%と90%の間の割合で前記プラスチックの粉末の粒子(6)を前記繊維又は前記フィラメント(4)上に散布するステップと、前記粒子(6)を前記繊維又は前記フィラメント(4)と混和するステップと、混和物を前記材料の軟化温度より高い温度まで加熱するステップとを含み、混和ステップが、前記混和物(4、6)に、前記コンベヤ(1)の前進方向(15)にほぼ垂直な少なくとも1つの電界をかけるステップを含む方法。  (もっと読む)

(もっと読む)

樹脂モールド方法および樹脂モールド装置

【課題】 半導体チップや基板のロスをなくし、的確に被成形品を樹脂モールドすることができる樹脂モールド方法および樹脂モールド装置を提供する。

【解決手段】 樹脂モールド金型10、40は、前記樹脂モールド金型の樹脂モールド領域をリリースフィルム70により被覆する機構30、38と、端面形状が前記樹脂が充填されるキャビティの平面形状に合わせて形成され、前記被成形品50をクランプする向きに付勢して型開閉方向に可動に支持されたフロートキャビティブロック12と、樹脂モールド領域の周囲を囲む配置にクランプ面に周設されたシール体47とを備え、該樹脂モールド金型に接続して、前記シール体に金型のクランプ面が当接して前記キャビティを含む樹脂モールド空間が外部から閉鎖された状態で樹脂モールド空間を減圧する減圧機構49が設けられていることを特徴とする。

(もっと読む)

合成樹脂製シートの成型装置

【課題】 成型される合成樹脂製シートの剥離性を向上させ、高品質の合成樹脂製シートを得ることのできる成型装置を提供する。

【解決手段】 互いに所定の間隔を保って設けられた複数のスリーブロール9,10,11間に回転自在に掛け渡した薄肉パイプ15と、薄肉パイプ15の一部分に対設して設けられた第一キャストロール2と、第一キャストロール2を回転駆動させる駆動源とからなり、薄肉パイプ15及び第一キャストロール2間に溶融合成樹脂材料を供給し、薄肉パイプ15及び第一キャストロール2で挟圧して合成樹脂製シートを成型する。薄肉パイプ15には、この薄肉パイプ15を冷却する冷却手段を設けてあり、その冷却手段はスリーブロール9,10,11内に冷媒を供給するようにしてなる。

(もっと読む)

建築用板の製造方法

【目的】無機質建築用板の表層部の早期硬化現象を防止して予め設定された比重を与える。

【構成】無機質繊維a、無機質粉体bおよび熱硬化性結合剤cを必須成分とする混合物2を均一に散布堆積させて混合物層5を形成した後、この混合物層によるマット7の少なくとも表面に水8を添加することによりマットの表面側の含水率を高め、このマットを加熱盤で熱圧して成形体を形成することにより、建築用板を製造する。芯層の少なくとも片面に外層が設けられる複数層の建築用板を製造する場合は、芯層マットを形成した後、その少なくとも片面に、上記と同様にして外層マットを形成して積層マットとし、その少なくとも表面に水を添加することにより表面側の含水率を高め、この積層マットを加熱盤で熱圧する。

(もっと読む)

溶融プラスチックの長尺成形装置

【課題】従来の方法、溶融押出機にて溶融後ダイスにて引出し、またはロールにて圧延する方法の成形では、溶融状態で粘着性の強いプラスチックは、ダイス、ロールに付着し急速冷却を必要とするため肉厚3mm以上は成形無理とされ、肉厚製品は粘着性の無いプラスチックが主力であり、例外として合板などに原料と混合された状態で利用されていた。

【解決手段】粘着性の強いプラスチック、混合プラスチックでも冷却固化するまで固定すれば成形できる、これを連続してできる方法として上下ローラー駆動によるコンベアーで可能であるが、両サイド及び、必要な形状の製品を得ることが出来ない、この解決として下側を、製品の形状にした金型を連続させ、金型間の隙間、熱による影響の膨張収縮、加工精度の対策と、最終工程の金型の傾きによる製品傷防止を、チェーンとトグル機構の組合せにより解決したものである。

(もっと読む)

ウレタンチップシートの製造方法、及びウレタンチップブロック

【課題】 ポリウレタンフォームのスクラップチップを利用することが可能なウレタンチップシートの製造方法であって、長尺かつ幅広であり、しかも厚み精度に優れるウレタンチップシートを、省スペースかつ低コストに製造し得る製造方法、及び、この製造方法に好適に使用可能なウレタンチップシート製造用ウレタンチップブロックを提供する。

【解決手段】 ウレタンチップと結合剤とを含む混合物21がシート形状に成形されてなるウレタンチップシート1の製造方法であって、(A)金型5内に上記混合物21を供給し、金型5内に形成されたキャビティ形状に当該混合物21を硬化させてウレタンチップブロック2を得る工程、(B)上記ウレタンチップブロック2の表面をスカイビングしてウレタンチップシート1を得る工程、からなることを特徴とするウレタンチップシート1の製造方法。

(もっと読む)

21 - 30 / 31

[ Back to top ]