国際特許分類[B29C43/34]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | プラスチックの成形または接合;可塑状態の物質の成形一般;成形品の後処理,例.補修 (56,327) | 圧縮成形,すなわち,付加された外部圧で成形材料を流動させるもの;そのための装置 (4,061) | 構成部品,細部または付属装置;補助操作 (1,859) | 型または圧縮装置への成形材料の供給 (405)

国際特許分類[B29C43/34]に分類される特許

31 - 40 / 405

成形装置及び成形方法

【課題】成形の形状精度や離型性の低下を抑えることができる成型装置及び成型方法を提供する。

【解決手段】熱硬化性樹脂を使用して成形物を成形する成形装置および成形方法であって、熱硬化性樹脂が流動性を維持している該熱硬化性樹脂の粘度の状態を第1の状態とし、加熱による熱硬化性樹脂の硬化が進行し、粘度が前記第1の状態に戻らない状態を第2の状態とし、熱硬化性樹脂が第1の状態から第2の状態に移行する間、熱硬化性樹脂を加熱する温度を一定に制御する温度制御と、熱硬化性樹脂にかかる圧力を徐々に高くする圧力制御と、を行う。

(もっと読む)

熱プレス成形体の製造方法

【課題】熱プレス型へのプリプレグのセット時にプリプレグが扱い易く、しかもプリプレグに皺を生じにくく、熱プレス時に形状追従性が良好な熱プレス成形体の製造方法を提供する。

【解決手段】連続気泡構造を有する発泡体又は繊維からなる多孔体の基材に2〜3官能のイソシアネート化合物を含浸させる含浸工程を行い、次に2〜3官能のイソシアネート化合物含浸後の基材に、170℃以上の過熱蒸気を吹き付けて、基材内の2〜3官能のイソシアネート化合物を加熱する加熱工程を行うことにより半硬化状態のプリプレグを形成し、次にプリプレグの片面又は両面に表皮材を配置して熱プレス型にセットし、熱プレスすることにより熱プレス成形体を得る。

(もっと読む)

繊維樹脂複合構造体、成形体の製造方法及び成形体

【課題】外観の良好な機械的特性に優れた3次元成形体、及び成形することにより前記成形体を容易に製造することができ、材料脱落の無い取扱性の良好な繊維樹脂複合構造体を提供すること。

【解決手段】(A)熱可塑性樹脂及び熱硬化性樹脂から選ばれる少なくとも1種の樹脂と、(B)融点が異なる2成分以上の熱可塑性樹脂の繊維から構成される複合繊維と、(C)前記(B)複合繊維を除く有機繊維及び無機繊維から選ばれる少なくとも1種の繊維と、を含み、前記(B)複合繊維を構成する1成分の熱可塑性樹脂の繊維が少なくとも2本以上の複合繊維間を結着していることを特徴とする繊維樹脂複合構造体、上述の繊維樹脂複合構造体を裁断して所定の形状にする過程を経た後、加熱加圧成形することを特徴とする成形体の製造方法によって得られる成形体。

(もっと読む)

熱可塑性樹脂補強シート材及びその製造方法、並びに熱可塑性樹脂多層補強シート材

【課題】熱可塑性樹脂をマトリックスとした、高品質で、力学的特性及びドレープ性に優れる熱可塑性樹脂補強シート材、及びその製造方法、並びに当該熱可塑性樹脂補強シート材を用いて成型される高品質、ドレープ性が維持された熱可塑性樹脂多層補強シート材を提供する。

【解決手段】熱可塑性樹脂補強シート材1は、複数の補強繊維2fがサイジング剤等により集束した補強繊維束2tを幅方向に複数本引き揃えシート状とした補強繊維シート材2と、補強繊維シート材に付着されたマトリックス樹脂となる熱可塑性樹脂シート材3と、熱可塑性樹脂シート材3の溶融温度より低い温度で溶融又は軟化する接着用熱可塑性樹脂材4とを備え、熱可塑性樹脂シート材3の両面に補強繊維シート材2を付着させて構成される。

(もっと読む)

定量吐出装置及び定量吐出方法

【課題】密度が一定の溶融樹脂を吐出することができる定量吐出装置及び定量吐出方法を提供する。

【解決手段】シャッター部材13を閉位置に移動させた状態で、溶融樹脂をスクリュー2より計量室9に充填した後、ニードル弁11を閉位置に移動させて計量室9を密閉空間とする。次に、プランジャ12を動作させて、計量室9に設けた圧力検出センサ10により検出される圧力検出値を記憶部19に記憶された基準値にする。その後、シャッター部材13を開位置に移動させ、プランジャ12の精密駆動によってノズル6の吐出口9bより溶融樹脂を吐出させる。

(もっと読む)

等方性を維持した成形体の製造方法

【課題】繊維強化複合材料からなる軽量で形状自由度があり等方性を維持した成形体を提供する。

【解決手段】ランダムマットは繊維長10〜100mmで25〜3000g/m2目付の強化繊維と熱可塑樹脂で構成され、式(1)の臨界単糸数以上で構成される強化繊維束に占めるマットの割合が30以上90Vol%未満、且つ強化繊維束中の平均繊維数(N)が式(2)を満たす。このランダムマットから成るプリプレグ1を式(3)のチャージ率が50%以上90%未満でキャビティ2及びキャビティエッジ3から成る金型に配置し、所定の温度・圧力でプレス成形後に圧力を1.2倍〜25倍に昇圧後、所定温度以下に冷却して成形する。(1)臨界単糸数=600/D、(2)0.7×104/D2<N<6×104/D2、D;平均繊維径(μm)、(3)チャージ率(%)=100×基材面積/金型キャビティ投影面積、いずれも抜き方向の投影面積(mm2)

(もっと読む)

FRP構造体の製造方法及び製造装置

【課題】含浸距離を短くして製造時間の短縮を図るとともに、樹脂の未含浸やボイド等のない高品質のFRP構造体を製造することができるFRP構造体の製造方法及びその製造装置を提供する。

【解決手段】VARTM成形法によるFRP構造体の製造方法であって、被成形体2の中心線に沿って脱気部9を配置し、被成形体2の対向する辺のそれぞれの端縁部に、脱気部9と略平行に樹脂供給部10を配置し、脱気部9により被成形体2の中心線上から脱気しながら、両側の樹脂供給部10より同時に樹脂を供給して樹脂含浸を進行させて成形する。

(もっと読む)

FRP構造体の製造方法及び製造装置

【課題】製造時間の大幅な短縮を可能にするとともに、樹脂の未含浸やボイド等のない高品質のFRP構造体を製造することができるFRP構造体の製造方法及びその製造装置を提供する。

【解決手段】VARTM成形法によるFRP構造体の製造方法であって、被成形体2の成形範囲全体に複数の脱気部9と複数の樹脂供給部10とを所定間隔で交互に略平行に配置し、複数の脱気部9より同時に脱気することにより、複数の樹脂供給部10より同時に樹脂を供給して樹脂含浸を一気に進行させて成形する。

(もっと読む)

繊維強化構造体を製造する方法

【課題】風車ロータブレードのような繊維強化構造体を製造する有利な方法を提供する。

【解決手段】製造される繊維強化構造体の負のイメージを真似た型表面1上に繊維材料を配置し、該型表面1上に繊維材料を配置した後に樹脂を注入しかつ硬化させる、繊維強化構造体を製造する方法において、型表面1上に繊維材料を成層させることが、型表面1上又は既に型表面1上に配置された繊維材料上に繊維材料のロービング13を配置し、該ロービング13と型表面1との間の空間に負圧を提供するステップを有する。

(もっと読む)

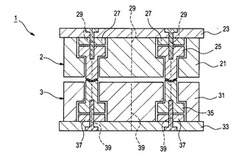

プレス成形機への成形材料供給装置

【課題】成形材料の下型へのセット時に、テーブル端から自重落下する成形材料の端部が反動により捲れ上がって2重に折り重なるのを回避できるプレス成形機への成形材料供給装置の提供を図る。

【解決手段】成形材料Sを下型2の型面2a上に投入した際に、テーブル4の端部上から最終的にずれ落ちる成形材料Sの端部を、一方のシワ取りバー5Rと、投入ガイド部材7と、緩衝用バー6とに順次に連続して受け止めて、これら両バー5R,6間に略平坦状に橋渡し可能となり、端部の自重落下による反動を小さく抑制してその捲れ上がりを回避する。

(もっと読む)

31 - 40 / 405

[ Back to top ]