国際特許分類[B29K21/00]の内容

処理操作;運輸 (1,245,546) | プラスチックの加工;可塑状態の物質の加工一般 (95,705) | サブクラスB29B,B29CまたはB29Dに関連する成形材料,あるいは補強材,充填材,予備成形部品用の材料についてのインデキシング系列 (15,254) | 不特定のゴムを成形材料として使用 (1,121)

国際特許分類[B29K21/00]に分類される特許

61 - 70 / 1,121

樹脂発泡体及びその製造方法

【課題】歪回復性に優れ、特に、高温で樹脂の復元力による気泡構造の収縮が少なく、高温での歪回復性に優れる樹脂発泡体を提供する。

【解決手段】本発明の樹脂発泡体は、エラストマー及び活性エネルギー線硬化型化合物を含む樹脂組成物から得られ、未発泡状態の測定サンプルについての動的粘弾性測定により求められるガラス転移温度が30℃以下であり、未発泡状態の測定サンプルについての動的粘弾性測定により求められる20℃における貯蔵弾性率(E’)が1.0×107Pa以上であることを特徴とする。

(もっと読む)

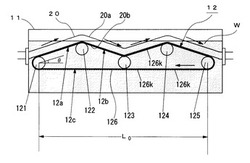

ゴム部材の冷却装置

【課題】水槽の長さを長くすることなく、押出機から押し出されたゴム部材を効率よく冷却することのできるゴム部材の冷却装置を提供する。

【解決手段】ゴム部材20を冷却する水槽11中に設けられてゴム部材20を搬送する水槽内コンベヤ12を、上昇部12aと下降部12bとが交互に配置されて上下方向に蛇行する搬送路を有するベルトコンベヤとするとともに、搬送路の凸部であるプーリー122,124近傍ではゴム部材20の上面20aが水面上にありかつ下面20bが水面下にあり、凹部であるプーリー123近傍ではゴム部材20の上面20aが水面下にあるように、プーリー121〜125を配置して、水槽内コンベヤ12の搬送路を長くした。

(もっと読む)

タイヤ加硫機

【課題】熟練の技術が要求されることなく、経験の浅い作業者であっても、短時間にコンテナモールドの位置決めを行うことができ、コンテナオフセンターの問題を解消することができるタイヤ加硫機を提供する。

【解決手段】コンテナモールド30を下側プラテン23の中心に位置決め可能なコンテナモールド位置決め手段を備えたタイヤ加硫機であって、コンテナモールド位置決め手段は、下側プラテン23の中心から放射され、かつ中心の回りにほぼ等間隔に位置する複数の放射線上に、それぞれ配置される位置決め用の複数のチャックと、チャックを放射線に沿って往復動させるチャック機構40とを備えており、チャックを待機位置(初期位置)から中心に向けて移動させてコンテナモールド30を外側から把持することにより、コンテナモールド30の位置決めを行う。

(もっと読む)

積層ゴムの加硫後物性シミュレーション方法

【課題】大変形時の加硫後の積層ゴムの物性を予測することができるシミュレーション方法を提供する。

【解決手段】2枚の鉄板でゴム部材を挟持した試験体を作製し(100)、これを種々の温度履歴で加硫して得られた試験体の加硫度と加硫後の剪断弾性率とを求めて(102)、ゴム部材の加硫後の物性パラメータを近似した、温度と加硫度とをパラメータとする物性パラメータ関数を作成する(106)。3次元FEMモデルに加硫条件を与えて伝熱解析して、各要素の温度と加硫度との時間変化をそれぞれ予測し(110、112)、各要素について求められたゴム部材の要素の温度と加硫度の予測値をパラメータとして物性パラメータ関数に与えて算出される物性パラメータを、3次元FEMモデルのゴム部材を構成する各要素に与えると共に(114)、境界条件を与えて構造解析を行って、ゴム部材の各要素の物性値を推定する(116)。

(もっと読む)

積層ゴムの蒸気穴配置決定方法

【課題】加硫時間を短縮することができる蒸気穴の配置を決定することができる積層ゴムの蒸気穴配置決定方法を提供する。

【解決手段】複数の蒸気穴の位置を定めるためのパラメータの初期値を設定し(104)、設定されたパラメータに基づいて定められる位置に複数の蒸気穴が形成された積層ゴムを有限個の要素に分割したFEMモデルを生成する(106)。生成されたFEMモデルに加硫条件を与えて伝熱解析して、FEMモデルの各ゴム部材を構成する各要素の温度の時間変化を予測し(108)、最遅部が所定温度に到達するまでの到達時間を求める(110)。最適化の終了条件を満たしていない場合(112)、蒸気穴の位置を定めるパラメータを変更し(114)、上記の処理を繰り返し行う。

(もっと読む)

タイヤ加硫用モールド

【課題】排気用の微小すき間を形成するブレードおよびブレードを埋設する排気溝の加工を簡便にしつつ、安定した排気効率を確保できるタイヤ加硫用モールドを提供する。

【解決手段】タイヤ成形面2に開口して形成される排気溝4が平面視で長方形状であり、ブレード7が厚さ方向の少なくとも一方面に上端から下端まで延設された溝部9を有し、このブレード7が排気溝4に埋設された際に排気溝4と溝部9との間に微小すき間gが形成される構成にして、タイヤ加硫時に、エアaやガスを、微小すき間gおよび排気孔11を通じてモールドの外部に排出する。

(もっと読む)

光学フィルム及び光学フィルムの製造方法

【課題】光学用フィルム部材として適当な強靭性を有する光学フィルムを提供する。

【解決手段】本発明に係る光学フィルム1は、熱可塑性エラストマー樹脂を50重量%以上含む第1の層2と、第1の層2の第1の表面2aに積層されており、非晶性樹脂を50重量%以上含む第2の層3と、第1の層2の第2の表面2bに積層されており、非晶性樹脂を50重量%以上含む第3の層4とを備える。第1の層2に含まれている上記熱可塑性エラストマー樹脂は、メタクリル酸エステル単量体と、アクリル酸エステル単量体とを重合して得られる(メタ)アクリル酸エステル樹脂である。第2の層3及び第3の層4に含まれている上記非晶性樹脂はそれぞれ、メタクリル酸エステル単量体を重合して得られるメタクリル酸エステル樹脂である。

(もっと読む)

導電性弾性ローラの製造方法

【課題】本発明は、導電性弾性ローラのクロスヘッドを用いた製造装置において、ウエルドラインに起因する電気抵抗値のムラを解消するための製造方法を提供することにある。

【解決手段】導電性の軸芯体と該軸芯体の周面を被覆する導電性ゴム層とを有する導電性弾性ローラの製造方法であって、クロスヘッドの貫通孔に該軸芯体を供給すると共に、該クロスヘッドに接続する押出機から、中空粒子と電子導電性フィラーとを含む未加硫のゴム混合物を該クロスヘッドに供給し、該軸芯体の周囲に該ゴム混合物の層を形成する工程と、該ゴム混合物の層の表面に加圧と除圧とを繰り返し行なう工程と、該ゴム混合物の層の表面に加圧と除圧とを繰り返し行なう工程を経た該ゴム混合物の層を加硫して導電性ゴムの層を形成する工程を有することを特徴とする導電性弾性ローラの製造方法。

(もっと読む)

タイヤの製造方法、及び、タイヤの加硫成型装置

【課題】PCTを用いた加硫成型前のタイヤを加硫成型装置で加硫成型する場合に、PCTのトレッド面に形成されている溝の変形を抑制できるタイヤの製造方法及びタイヤの加硫成型装置を提供する。

【解決手段】本発明に係るタイヤの製造方法は、加硫済みのトレッド(PCT12)を用いて形成された加硫成型前のタイヤ2を加硫成型する場合に、加硫成型装置1の成型空間内に所定状態に設置された加硫成型前のタイヤ2のトレッド面3と対向する当該加硫成型前のタイヤ2の内面4に熱と圧力とを加えて当該タイヤ2を加硫成型するタイヤの製造方法において、前記トレッド面3に形成されている溝5の内面6と前記加硫成型装置1の成型面7との間に形成される空間8に、加硫成型中における前記溝5の形状変形を抑制するための溝形状変形抑制手段を設けた。

(もっと読む)

ストリップ、その製造方法および空気入りタイヤの製造方法

【課題】タイヤのユニフォミティとともにインナーライナーとカーカスプライの接着性を改善しタイヤ走行時の繰り返し屈曲変形にともなう亀裂成長を軽減するタイヤの製造方法を提供する。

【解決手段】中子体Nの外周面22の円周方向に巻きつけて、インナーライナーを形成するためのストリップ10であって、ストリップ10は、タイヤ最内層に配置される第1層を備える単層、もしくは第1層とカーカスプライに隣接して配置され、熱可塑性エラストマー組成物よりなる第2層の複合層よりなり、第1層は、スチレン−イソブチレン−スチレンブロック共重合体に、少なくとも粘着付与剤、ブチル系ゴムおよび天然ゴムの1種を含む熱可塑性エラストマー組成物であり、ストリップ10は、厚さT1が0.02〜1.0mmのストリップ本体と、ストリップ本体の両側に形成され、厚さT1より小さい厚さT2で、幅W2が0.5mm〜5.0mmの耳部を有している。

(もっと読む)

61 - 70 / 1,121

[ Back to top ]