国際特許分類[B30B11/02]の内容

処理操作;運輸 (1,245,546) | プレス (3,023) | プレス一般;他に分類されないプレス (3,023) | 粉体状または可塑状態の材料から特定形状物品を作るために特に適合したプレス,例.ブリケットプレス,タブレットプレス (691) | モールド内の材料を押圧するためのラムを使用するもの (374)

国際特許分類[B30B11/02]の下位に属する分類

固定したモールドと協働するもの (17)

回転台によって運ばれるモールドと協働するもの (83)

回転ドラムの円周上にあるモールドと協働するもの

回転台または回転ドラム以外の可動搬送台上のモールドと協働するもの (1)

国際特許分類[B30B11/02]に分類される特許

121 - 130 / 273

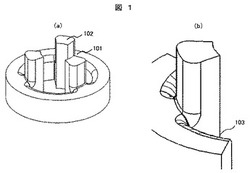

圧粉成形体

【課題】

成形金型を破損せずに、高密度に成形可能な圧粉成形体とそれを成形する金型。

【解決手段】

本発明の第1の観点では、筒状構造若しくはドーナツ状構造の内周側に、上側に凸の突起構造が周方向に1個、若しくは複数有している圧粉成形体であって、筒状構造の内周面と上面との連結部の曲率半径をRとするとR>他の連結部の曲率半径であることを特徴とする圧粉成形体構造を提供する。本発明の第2の観点では、筒状構造若しくはドーナツ状構造の外周側に、上側に凸の突起構造が周方向に1個、若しくは複数有している圧粉成形体であって、筒状構造の外周面と上面との連結部の曲率半径をRとするとR>他の連結部の曲率半径であることを特徴とする圧粉成形体構造を提供する。

(もっと読む)

幾何学的酸化物成形体の製造方法

本発明は、鋳型のキャビティに導入される粉末状骨材を機械的に圧密化して幾何学的成形前駆体を得るステップと、幾何学的成形前駆体を熱処理するステップとを含む幾何学的酸化物成形体の製造方法であって、気体成分を製造する間に前記前駆体の成分が分解又は反応し、金属酸化物又は金属酸化物前駆体、例えば硝酸塩又はアンモニウム塩を含む粉末状骨材及び鋳型材料が、80質量%以上のWCと5質量%のニッケルとの硬質金属である鋳型ボアと接触する、方法に関する。 (もっと読む)

環状酸化物成形体の製造方法

本発明は、鋳型のキャビティに導入される粉末状骨材を機械的に圧密化することによって環状酸化物成形体を製造するための方法であって、得られた圧縮構造の周面が円錐台のものに対応する、方法に関する。 (もっと読む)

粉末成形装置

【課題】特に簡易化により実施容易にして設計変更等に対する汎用性に優れた構造にする。

【解決手段】分割された分割ダイ2と、分割ダイ2を摺動可能に挿通している保持孔7aを有しているダイホルダ3と、上下パンチ4,5とを備え、分割ダイ2で形成されるダイ孔及び下パンチ4、或いはそれらとコアロッド6とで区画されるキャビティCに充填された原料粉末を、上下パンチ4,5の相対運動で圧縮する粉末成形装置1において、分割ダイ2は支持板15を介して昇降されると共に、ダイホルダ3は保持孔7aの内周上側に設けられて分割ダイ2の外周に非接触となる逃げ部7bを有している。

(もっと読む)

粉末成形プレス機械

【課題】従来よりさらに加工精度が高く均密度の成形品を得られるような粉末成形プレス機械を提案する。

【解決手段】ダイとコアロッドとの間に各1以上の上下パンチを併置してプレス成形を行う粉末成形プレス機械であって、上パンチを取り付ける上パンチプレート及び該プレートに連結される連結ロッドを備えた上パンチセットと、下パンチを取り付ける下パンチプレート及び該プレートに連結される連結ロッドを備えた下パンチセットと、コアロッドの中心軸を中心とした同心円状にして上部プレート103下に配設され、上パンチセットの連結ロッドと連結される上筒状シリンダと、コアロッドの中心軸を中心とした同心円状にしてベースプレート3上に配設され、下パンチセットの連結ロッドと連結される下筒状シリンダと、を含んで構成され、その上下筒状シリンダを流体圧駆動することで、上下パンチを動作させて上下から加圧できるようになっている。

(もっと読む)

粉末成形装置

【課題】特にダイ作製費を抑えて設計変更等に対する汎用性に優れた構造にする。

【解決手段】 分割ダイ2と、分割ダイ2を閉じた状態及び拡開が可能な状態に保持するダイホルダ3と、上下パンチ4,5とを備え、分割ダイ2を閉じた状態で形成されるダイ孔2a及び下パンチ5、或いはそれらとコアロッド6とで区画されるキャビティCに充填された粉末Hをダイホルダ3と上下パンチ4,5の相対運動で圧縮する粉末成形装置1において、ダイホルダ3は、保持孔8a付きの本体8と、保持孔8aに嵌合する外径及び分割ダイ2を嵌合する内径を形成していると共に、半径方向に分割された分割ホルダ7と、分割ホルダ7を閉じた締付態様及び拡開が可能な非締付態様に切り換える切換手段(8a,7a,15)とを有し、分割ホルダ7が、前記締付態様で分割ダイ2を閉じた状態に保持し、かつ前記非締付態様で分割ダイ2を拡開が可能な状態に保持する。

(もっと読む)

切削工具の切刃部材の製造方法および該製造方法に用いられる圧粉体のプレス成形金型

【課題】例えばすくい面から突出するチップブレーカを有する縦刃式スローアウェイチップに製造される圧粉体を、チップ本体の厚さ方向に対応する方向にパンチを離接させて成形する。

【解決手段】互いに対向して相対的に離接させられるパンチ21,22と、これらパンチ21,22の周囲を取り囲んでキャビティー23を画成するダイ24とを備えたプレス成形金型を用いて、キャビティー23に投入した原料粉末をパンチ21,22によって圧縮して圧粉体をプレス成形するに際し、ダイ24にキャビティー23の外側に向けて後退する凹部26を形成して、この凹部26にパンチ21,22によって圧縮される原料粉末を充密させることにより、圧粉体のダイ24により成形される部分に、パンチ21,22が離間する方向側に隣接する部分に対して相対的に凸となる突出部を成形する。

(もっと読む)

焼結部品の製造方法

【課題】充填工程、加圧成形工程および抜き出し工程からなる成形サイクルを短縮して量産性を向上させる

【解決手段】金属粉末に、熱可塑性樹脂とワックスからなるバインダを40〜60体積%添加し、加熱混練して調整した原料を押型の型孔内に充填し所望形状に加圧成形し、次いで、加圧した成形体を押型から抜き出してから加熱してバインダを除去し、この後、成形体を加熱して焼結する焼結部品の製造方法において、加圧成形時のパンチの移動速度:Uを、ΔP:パンチの加圧力(Pa)、μ:粘度(Pa・s)、L:長さ(m)、De:相当管径(m)としたとき「U=ΔP/(32μ×L)×De2」で求められる速度以下に設定する。

(もっと読む)

粉末成形機及びその作動方法

【課題】小型の駆動源を用いながら、圧密度が高くかつ表面にバリや段差のない成形体を成形できる粉末成形機及びその作動方法を得る。

【解決手段】ダイス10と上,下パンチ22,31とでキャビティ11を形成し、いずれかのパンチ31を作動させることによりキャビティ内に投入された粉末原料を加圧成形する粉末成形機である。パンチ31を成形完了位置よりも越えた位置を目標位置として作動させ、当該パンチにより所定の加圧力制限値に到達するまで粉末原料を加圧し、加圧力制限値に到達した後、当該パンチを作動し続けながら、当該パンチの背後をサポートブロック40で押圧し、パンチとサポートブロックの合力により粉末原料を加圧成形する。

(もっと読む)

切削工具の切刃部材の製造方法および該製造方法に用いられる圧粉体のプレス成形金型

【課題】例えばすくい面から突出するチップブレーカを有する縦刃式スローアウェイチップに製造される圧粉体を、チップ本体の厚さ方向に対応する方向にパンチを離接させて成形する。

【解決手段】互いに対向して相対的に離接させられるパンチ21,22と、これらパンチ21,22の周囲を取り囲んでキャビティー23を画成するダイ24とを備えたプレス成形金型を用いて、キャビティー23に投入した原料粉末をパンチ21,22によって圧縮して圧粉体をプレス成形するに際し、ダイ24にキャビティー23の外側に向けて後退する凹部26を形成して、この凹部26にパンチ21,22によって圧縮される原料粉末を充密させることにより、圧粉体のダイ24により成形される部分に、パンチ21,22が離間する方向側に隣接する部分に対して相対的に凸となる突出部を成形する。

(もっと読む)

121 - 130 / 273

[ Back to top ]