国際特許分類[B30B11/02]の内容

処理操作;運輸 (1,245,546) | プレス (3,023) | プレス一般;他に分類されないプレス (3,023) | 粉体状または可塑状態の材料から特定形状物品を作るために特に適合したプレス,例.ブリケットプレス,タブレットプレス (691) | モールド内の材料を押圧するためのラムを使用するもの (374)

国際特許分類[B30B11/02]の下位に属する分類

固定したモールドと協働するもの (17)

回転台によって運ばれるモールドと協働するもの (83)

回転ドラムの円周上にあるモールドと協働するもの

回転台または回転ドラム以外の可動搬送台上のモールドと協働するもの (1)

国際特許分類[B30B11/02]に分類される特許

131 - 140 / 273

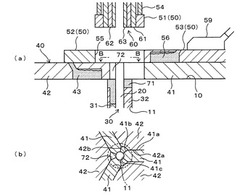

複雑形状焼結機械部品の成形金型

【課題】プラネタリキャリアを粉末冶金法で製造するにあたって、圧粉体を複数のパーツに分割して成形するのではなく全体を一体に型出し成形可能とする金型を提供する。

【解決手段】プラネタリキャリア1のフランジ部3を形成する下パンチ30が挿入される下ダイス孔11を有する下ダイス10と、プラネタリキャリア1のギヤ部4およびボス部5を形成する上パンチ60が挿入される上ダイス孔55を有する上ダイス50との間に、柱部7および柱部7間の窓部8を形成する中ダイス40を、径方向に分割可能に組み込み、一体成形可能とした。

(もっと読む)

粉体プレス装置

【課題】 成形効率がよく、低コストで、型出し形状等の複雑な形状の圧縮成形ができる粉体プレス装置を提供することにある。

【解決手段】 粉体プレス装置1の前記回転テーブル10は、前記取付孔11の配設間隔ごとに間欠回転移動し、前記仮押しパンチ40、前記トランスファーパンチ60及び前記上パンチ70は、いずれも、水平移動を行うことなく昇降移動のみ行うことを特徴とする。

(もっと読む)

粉末成形装置

【課題】圧粉体の側面に形成される穴が圧粉体の圧縮方向の長さの中間位置より上下に偏る場合であっても、側面に穴を形成するピンおよびダイを、上パンチおよび下パンチの加圧力によって損傷させることなく、安全に圧粉体を成形できる粉末成形装置を提供する。

【解決手段】金型装置10は、横穴形成シリンダ装置20のピン21が摺動自在に挿入されるピン挿入孔13が形成されたダイ11と、ダイ11の側面11cに配設される横穴形成シリンダ装置20と、横穴形成シリンダ装置20が配設されたダイ11を、原料粉末3の圧縮方向に移動自在に支持するガイドロッド37と、ダイ11を圧縮方向に任意に移動可能な浮動状態に支持する浮動シリンダ装置31とを備える。浮動シリンダ装置31は、圧力調整装置によって圧力作用室35内の流体量を調整させることで、横穴形成シリンダ装置20を備えたダイ11をガイドロッド37に沿って適宜浮動させる。

(もっと読む)

粉末成形装置及びステータの製造方法

【課題】斜面部の密度調整を容易にした粉末成形装置及びこの粉末成形装置を使用して斜面部の密度を上下均一に成形することができるステータの製造方法を提供する。

【解決手段】ステータのティースの圧粉体を成形するための成形孔22を有するダイ23の内周部に、凹溝53,54を上下方向に沿って形成するとともに、該凹溝53,54内に下パンチ部材26を上下移動可能に設け、該下パンチ部材26において成形孔22の内周面の一部を構成する内側面に、ティースの斜面部を成形するための斜面成形面50,51が上部から下方に向かうに従って漸次成形孔22の内方に突出するように形成され、該下パンチ部材に、これを上下移動させる駆動手段が設けられている。

(もっと読む)

粉末成形方法

【課題】成形体におけるクラックの発生を抑制することができる、粉末成形方法を提供する。

【解決手段】粉末成形方法は、ダイ3及び下パンチ5によって画定される成形室に対し上パンチ7により加圧力を付与して粉末成形を行い、成形体35をダイから抜出すものである。具体的には、粉末成形方法は、成形室に原料粉末を充填する充填工程と、上パンチを成形室に挿入し原料粉末の加圧を行う加圧工程と、成形体を取り出す排出工程とを少なくとも含む。充填工程、加圧工程及び排出工程を含む成形サイクルを複数回繰り返し行い、且つ、複数回の成形サイクルに亙って、上パンチのダイに対する加圧完了位置が、予め複数用意されている。

(もっと読む)

一体に圧縮成形された固定子

本発明は、金属粉末を、均一な軸線方向に変位した突出部を有する部材に圧縮成形するための圧縮成形ツールに関し、このツールは、ダイ、並びにパンチ表面を有する上パンチ及び下パンチを備える。上パンチ及び下パンチは、部材を圧縮成形する前に上パンチと下パンチとの間の金属粉末を変位させるための変位可能な対向するパンチ表面を含む。本発明は、更に、金属粉末から部材を圧縮成形するための方法、及びその方法により作製された部材にも関する。  (もっと読む)

(もっと読む)

粉体プレス成形金型

【課題】粉体プレス成形金型において、流動性がなく互いに粘着性のない粉体をプレスして、量産性を損なうことなく全面に亘って密度が均一な、上下方向の厚さが略均一で凸部分・凹部分を有する成形体を得ることができること。

【解決手段】粉体プレス成形金型1においては、上型2と下型3が開いて粉体としての木粉Wが充填されるときには、枠型3が下型4に対して上昇して粉体Wが充填される枠を形成するとともに、成形体10の凸部分においては枠型3に対して上下動ブロック5が下降し、成形体10の凹部分においては上型2に対して上下動ブロック6,7が上昇して、枠型3に囲まれた下型4の上面が略平坦となる。これによって、枠型3の中に粉体Wを投入して上面を平らにするだけで、凸部分・凹部分に対応する位置の上にも、量産性を損なうことなく容易に、他の部分と略同一の厚さに粉体Wを充填することができる。

(もっと読む)

粉末成形プレス機械

【課題】粉末成形プレス機械においてパンチを支えるパンチプレートについて、撓みの生じにくい形状を提案し、成形品寸法のさらなる高精度化を実現する。

【解決手段】パンチプレート20b〜20dにおけるパンチの取付部分25b〜25dと連結ロッドの連結部分26b〜26dとの間に、軸方向の段差部分27b〜27dを形成する。すなわち、パンチプレートの形状について、連結ロッド連結部分を鍔としてパンチ取付部分が盛り上がったスープ皿のような形状にするものである。

(もっと読む)

粉末成形プレス機械

【課題】ピストン駆動時の作動流体流量を抑制でき、装置の小型化、パンチ位置決めに要する時間の短縮を可能にした粉末成形プレス機械を提案する。

【解決手段】粉末成形プレス機械1は、中心シリンダ4a及びこれを囲繞する筒状シリンダ4b〜dをベースプレート3上に配設し、これらシリンダ4a〜dを駆動してコアロッド14及びパンチ11〜13を動作させる。中心シリンダは、中央環状壁40aと、該環状壁内のコアピストン41aと、を含んで構成されると共に、筒状シリンダは、環状壁40aを囲繞する環状壁40b〜dと、これら環状壁で囲まれた囲繞空間内の環状ピストン41b〜dと、を含んで構成される。そして、環状ピストンの内側面にピストン凸条47b〜dが周設され且つ環状壁の外側面にピストン凸条を収容する作用凹部48b〜dが周設されており、この作用凹部に対する作動流体の注入と排出で環状ピストンを駆動できる。

(もっと読む)

粉末成形金型とそれで成形した焼結部品

【課題】互いに接して軸方向に相対移動する2つの金型のうち、どちらか一方の金型のコーナ部にR面又は斜面が設けられ、そのR面又は斜面によって他方の金型との間に粉末が入り込む下すぼみの空間が作り出される粉末成形金型において起こる金型間への粉末の噛み込みを防止する。

【解決手段】第1金型(ダイ1)が、キャビティ6内の粉末を軸方向に加圧する成形面と第2金型(下パンチ2)との摺動面とが交差する角部にその角部を面取りするR面又は斜面5cを有し、前記第1金型と第2金型を含む金型によって前記キャビティ6が作り出されるようにした粉末成形金型を改善の対象にして、第1金型に、R面又は斜面5cの下端から第2金型側に向けてせり出すフラットランド9を形成した。

(もっと読む)

131 - 140 / 273

[ Back to top ]