国際特許分類[C23C14/54]の内容

化学;冶金 (1,075,549) | 金属質材料への被覆;金属質材料による材料への被覆;化学的表面処理;金属質材料の拡散処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般;金属質材料の防食または鉱皮の抑制一般 (47,648) | 金属質への被覆;金属材料による材料への被覆;表面への拡散,化学的変換または置換による,金属材料の表面処理;真空蒸着,スパッタリング,イオン注入法,または化学蒸着による被覆一般 (43,865) | 被覆形成材料の真空蒸着,スパッタリングまたはイオン注入法による被覆 (14,491) | 被覆の方法に特徴のあるもの (7,808) | 被覆工程の制御または調整 (300)

国際特許分類[C23C14/54]に分類される特許

61 - 70 / 300

成膜装置

【課題】本発明の目的は、装置の大幅な改造を必要とせずに、所望の物理量を高精度かつ均一に有する薄膜の製造を可能にする薄膜の膜厚制御装置を提供することである。

【解決手段】成膜装置において、成膜中の薄膜の物理量を測定する物理量測定素子と、前記薄膜の物理量と所望の物理量とを比較する比較部と、前記比較部の比較結果に基づいて成膜条件及び/または成膜時間を制御する制御部とを備えることを特徴とする。これにより、所望の物理量を有する薄膜の製造において、所望の物理量を膜内に均一に有する薄膜の製造を可能とすることができる。

(もっと読む)

チャンバ圧力調整装置

【課題】パーティクルの巻き上げを低減し、圧力調整精度の向上及び調整時間の短縮化が図られたチャンバ圧力調整装置を提供する。

【解決手段】チャンバ22内のガスを吸引するポンプ42を備える構成とし、チャンバ22とガスポンプ42とを連通する連通管52に圧力調整ガスを導入し、ポンプ42による流量を一定として、圧力調整ガスの導入量を制御することで、チャンバ22内の圧力調整を行う。チャンバ22内にガスを供給することなく、チャンバ22内のガスを吸引する構成であるため、チャンバ22内における気流の発生を抑えることができ、パーティクルの巻き上げを防止することができる。また、ポンプ42による流量を一定としているため、ポンプ42の回転数制御を行う必要が無く、圧力調整ガスの導入量を調整することで、圧力調整精度を向上させ、圧力調整時間の短縮が図られる。

(もっと読む)

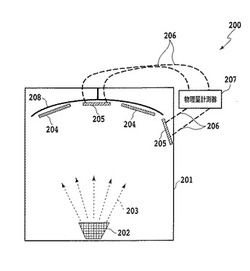

成膜装置及び成膜方法

【課題】高精度で成膜速度及び形成される薄膜の成膜厚の再現性を向上することのできる成膜装置及び成膜方法を提供する。

【解決手段】ターゲット101を用いて基板100に成膜を行う成膜装置1は、ターゲット101を載置する材料設置部4と、基板100をターゲット101に対向させる基板ホルダ3と、材料設置部4と基板ホルダ3との間に設けられたシャッタ5と、基板ホルダ3の近傍に配置され、基板100に成膜される薄膜の成膜速度及び成膜厚を測定可能な第1センサ6Aと、材料設置部4とシャッタ5との間に配置された第2センサ6Bとを含むセンサ部6と、薄膜の成膜速度及び成膜厚を制御する制御部7とを備え、制御部7は、シャッタ5を退避させた直後は第2センサ6Bに基づいて制御を行い、第1センサ6Aが安定してから第1センサ6Aに基づく制御を行う。

(もっと読む)

機能性フィルムの製造方法、及び製造装置

【課題】 真空成膜装置によりコーティング膜上に無機膜を成膜する際に、無機膜の割れ/抜け等の欠陥を引き起こすコーティング膜の平滑性悪化を防止し、生産性の高い機能性フィルムの製造方法、及び製造装置を提供する。

【解決手段】

フィルムロール40から連続的に支持体Bを送り出し、支持体B上にコーティング膜を成膜し、支持体Bをフィルムロール42に巻き取る。次いで、フィルムロール42を真空成膜装置22の供給室50にセットし、常圧から100Paまでの減圧時間が7分以上となる減圧速度で減圧し、さらに所定の真空度まで減圧する。フィルムロール42から支持体Bを、供給室50の減圧速度より速い減圧速度で所定の真空度まで減圧された真空成膜装置22の成膜室52に供給し、コーティング膜上に無機膜を成膜し、無機膜が成膜された支持体Bを、真空成膜装置22の巻取り室54でフィルムロール48に巻き取る。

(もっと読む)

処理装置、インライン式成膜装置、磁気記録媒体の製造方法

【課題】反応容器内を排気するのに要する時間を短縮することができ、なお且つ高減圧条件下で処理を行うことができる処理装置を提供する。

【解決手段】被処理基板Wが配置される反応容器2と、被処理基板Wを処理する処理ユニット1Aと、反応容器2内を減圧排気する真空ポンプ15とを備え、反応容器2の被処理基板Wと対向する少なくとも一方側又は両側の側壁6a,6bには、処理ユニット1Aが被処理基板Wと対向して配置されると共に、この処理ユニット1Aを挟んで真空ポンプ15が配置されている。これにより、反応容器2内の被処理基板Wの周囲に形成される反応空間Rの真空度を効率良く高めることが可能である。また、この反応容器2内を減圧排気するのに要する時間を短縮し、高真空度での処理を行うことが可能である。

(もっと読む)

気相成長装置及び気相成長方法

【課題】サセプタ上に落下したフレーク状の付着物を、サセプタのサイズに関係なく、サセプタ上のパージガスの乱れ及び巻き上がりを発生させることなく、確実に除去し、延いては、基板温度の均一性を保ち、再現性のよい膜品質を得ることができ、稼働率を高め得る気相成長装置及び気相成長方法を提供する。

【解決手段】シャワーヘッド14における複数のガス噴出孔を中心部から外周に向かって同心に区画した複数の領域に対して、ガスの噴出量を個別に制御する流量制御装置6が設けられている。流量制御装置6は、トレイ12のサセプタ13への載置前に、シャワーヘッド14に対向するサセプタ13の面内領域に向けて、複数の領域に対して個別に流量を変えながらパージガスをシャワーヘッド14のガス噴出孔からシャワー状に噴出させる。

(もっと読む)

インライン成膜処理装置

【課題】成膜処理のタクト時間を長くすることなく、加熱工程での消費電力を低減する。

【解決手段】インライン成膜処理装置において、生産停止中に成膜処理室に設けたシースヒータを用いて全カートを高温に保持することによって、生産開始に移行した際のランプヒータを用いて行う加熱工程での消費電力を低減する。消費電力が少ないシースヒータによって全カートを高温に保持することによって、消費電力が大きなランプヒータによる加熱を低減し、加熱室での加熱工程による消費電力を低減する。全カートが高温に保持されているため、加熱室における加熱工程で行う昇温幅を従来よりも小さくすることができ、これによってタクト時間を短縮することができる。

(もっと読む)

非接触基板処理

本発明の実施形態は、処理中に半導体基板を支持するか、位置決めするか、または回転させる装置および方法を提供する。本発明の一実施形態は、サセプタの基板受取り表面上に基板を位置決めすることと、1つまたは複数の回転ポートから流体の流れを送達することによってサセプタおよび基板を回転させることとを含む基板処理方法を提供する。  (もっと読む)

(もっと読む)

イオンプレーティング装置

【課題】 基板に帯電する負電荷が中和される様にする。

【解決手段】 真空チャンバー1内に、絶縁部材を介して取り付けられた基板ホルダー4、蒸発材料の加熱用電子銃9を有する蒸発源、真空チャンバー側壁及び底壁に沿って碍子21を介して真空チャンバー側壁に取り付けられた防着板20、真空チャンバー内に蒸発源から蒸発した蒸発粒子をイオン化するための電子ビームを発生するプラズマ発生源11を備え、プラズマ発生源11は、熱陰極15と電子放出電極17が配置されたケース12と、熱陰極15と電子引出電極17との間に放電電圧を印加する放電電源を備え、ケース12内で形成されたプラズマP1中の電子を放電電圧に基づいて真空チャンバー1内に引き出す様に成しているイオンプレーティング装置において、基板ホルダー4と真空チャンバー1壁間の電位を測定する直流電圧計22と、この電位が基準値になる様に放電電圧をコントロールする制御装置23が設けられている。

(もっと読む)

硼化物膜の製造方法及び電子放出素子の製造方法

【課題】スパッタ法における膜質のばらつきを改善し、結晶性の良い硼化物膜を製造する。大面積の基板上に均質な膜質(結晶性)の硼化物膜を形成する。電子放出特性(特に電子放出の安定性)に優れた電子放出素子の製造方法を提供する。遮蔽部材の設置による成膜エネルギーの低下を簡易な構成で改善する。

【解決手段】基板と硼化物のターゲットと開口部を有する遮蔽部材とを、前記基板と前記ターゲットとが対向し、且つ、前記基板と前記ターゲットとの間に前記遮蔽部材が位置するように、配置した状態で、スパッタ法により前記開口部を介して前記基板上に硼化物膜を成膜する。ここで、前記遮蔽部材は、前記ターゲットのエロージョン領域と前記基板との間を遮るように配置され、前記開口部が位置する領域のプラズマ密度が前記遮蔽部材で遮られている領域のプラズマ密度よりも高くなるように、前記基板と前記ターゲットの間の空間のプラズマ密度分布が設定される。

(もっと読む)

61 - 70 / 300

[ Back to top ]