電子写真機器用現像ロール

【課題】トナー搬送性に優れるとともに高耐久時のトナー固着を抑えて耐久性に優れるようにした電子写真機器用現像ロールを提供すること。

【解決手段】軸体12の外周にゴム弾性層14を備え、ゴム弾性層14の表面に凹凸が形成されており、ゴム弾性層表面14の算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μm、ゴム弾性層14の表面積比S/S0が4.0以上に設定されている。ただし、Sはゴム弾性層14の実測表面積であり、S0はゴム弾性層14の表面が平坦面であるとしたときの理論表面積である。

【解決手段】軸体12の外周にゴム弾性層14を備え、ゴム弾性層14の表面に凹凸が形成されており、ゴム弾性層表面14の算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μm、ゴム弾性層14の表面積比S/S0が4.0以上に設定されている。ただし、Sはゴム弾性層14の実測表面積であり、S0はゴム弾性層14の表面が平坦面であるとしたときの理論表面積である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、電子写真機器用現像ロールに関するものである。

【背景技術】

【0002】

電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器の現像ロールは、静電潜像が形成された感光体にトナーを搬送している。トナー搬送性の向上などを目的として、現像ロールのロール表面には凹凸が形成されていることがある。

【0003】

例えば特許文献1や特許文献2には、現像ロールの最表面に樹脂粒子が分散された表層を備えることによりロール表面が特定の粗さにされた現像ロールが開示されている。また、これ以外には、砥石などで研磨することによりロール表面に所定の粗さが形成された現像ロールや、成形金型の内面にブラスト処理して所定の粗さが形成された成形金型を用いて現像ロールの弾性層を型成形することによりロール表面に所定の粗さが形成された現像ロールなども知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−265157号公報

【特許文献2】特開2002−304053号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、樹脂粒子が分散された表層を備える現像ロールでは、樹脂粒子が存在する部分が比較的硬いため、この部分でロール表面の削れやトナー固着が生じやすく、これにより耐久性が低下しやすいという問題があった。また、研磨により粗さが形成された現像ロールでは、高コストになる上、それほど微細な凹凸が形成されていないため、高耐久時にはトナー固着が生じやすく、これにより耐久性が低下しやすいという問題があった。さらに、ブラスト処理された成形金型により型成形された現像ロールでも、それほど微細な凹凸が形成されていないため、高耐久時にはトナー固着が生じやすく、これにより耐久性が低下しやすいという問題があった。

【0006】

本発明が解決しようとする課題は、トナー搬送性に優れるとともに高耐久時のトナー固着を抑えて耐久性に優れるようにした電子写真機器用現像ロールを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するため本発明に係る電子写真機器用現像ロールは、軸体の外周にゴム弾性層を備え、該ゴム弾性層の表面に凹凸が形成されており、該ゴム弾性層表面の算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μm、該ゴム弾性層の表面積比S/S0が4.0以上に設定されていることを要旨とするものである。ただし、Sは前記ゴム弾性層の実測表面積であり、S0は前記ゴム弾性層の表面が平坦面であるとしたときの理論表面積である。

【0008】

この際、前記ゴム弾性層表面の凹凸は、成形金型の転写面に形成された凹凸の転写により形成されたものであることが望ましい。そして、前記成形金型の転写面の凹凸は、エッチング処理により形成されたものであることが望ましい。

【0009】

このとき、前記ゴム弾性層表面の凹凸において、凸部の平均間隔Smは1〜10μmの範囲内にあることが好ましい。また、前記ゴム弾性層の表面にガラス板を変位10μmで押し当てたときに接触する範囲の全面積に対する接触面積の比(接触面積/全面積)が1/10〜1/75の範囲内にあることが好ましい。

【0010】

そして、前記ゴム弾性層には表面改質が施されていても良いし、前記ゴム弾性層の表面にはさらに表層が形成されていても良い。

【発明の効果】

【0011】

本発明に係る電子写真機器用現像ロールによれば、ゴム弾性層の表面に微細で高密度で高さのバラツキが小さい凹凸が形成されているため、現像に適量のトナーを均一に搬送することができ、トナー搬送性に優れる。また、高耐久時にもトナー固着が生じにくく、高度な耐久性を有する。ゴム弾性層表面の凹凸が微細で高密度であるため、トナー粒子に対してロール表面の凸部が点接触しやすく、また、トナー粒子との接触点が多くなる。これにより、トナー粒子の応力が分散されてトナーの潰れが生じにくくなるためと推察される。

【0012】

この際、ゴム弾性層表面の凹凸において、凸部の平均間隔Smが特定範囲内にあると、さらに耐久性に優れる。また、ゴム弾性層表面の定変位で接触する範囲の全面積に対する接触面積の比(接触面積/全面積)が特定範囲内にあると、さらに耐久性に優れる。

【0013】

そして、ゴム弾性層に表面改質を施すか、ゴム弾性層の表面に表層を形成することで、トナー離型性などを高めることができる。これにより、トナー搬送性をさらに高めることができる。

【図面の簡単な説明】

【0014】

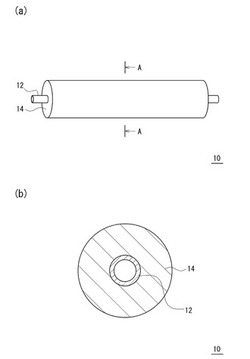

【図1】本発明の一実施形態に係る現像ロールの外観模式図(a)と、そのA−A線断面図(周方向断面図)(b)である。

【図2】本発明の一実施形態に係る現像ロールのゴム弾性層の成形に好適な成形金型の周方向断面図である。

【図3】本発明に係る成形金型の製造方法の一例を説明する模式図である。

【図4】本発明の他の実施形態に係る現像ロールの周方向断面図である。

【図5】実施例1の成形金型の表面の拡大写真(a)と断面の拡大写真(b)である。

【図6】実施例1のゴム弾性層表面の拡大写真である。

【図7】比較例5の成形金型の表面の拡大写真である。

【発明を実施するための形態】

【0015】

次に、本発明の電子写真機器用現像ロール(以下、現像ロールということがある。)について、図を参照しつつ、詳細に説明する。電子写真機器用現像ロールは、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器に組み込まれる現像ロールであり、電子写真機器の内部に組み込まれる感光ドラムの周囲に配設されるものである。

【0016】

図1は、本発明の一実施形態に係る現像ロールの外観模式図およびA−A断面図である。図1に示すように、本発明の一実施形態に係る現像ロール10は、軸体12と、軸体12の外周に形成されたゴム弾性層14とを備えている。このゴム弾性層14の表面には、特定の凹凸が形成されている。

【0017】

本発明において、現像ロール10のゴム弾性層14の表面は、算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μmに設定され、ゴム弾性層14の表面積比S/S0が4.0以上に設定されている。ただし、Sはゴム弾性層14の実測表面積であり、S0はゴム弾性層14の表面が平坦面であるとしたときの理論表面積である。算術平均粗さRaや十点平均粗さRzは、JIS B0601に準拠して測定される。

【0018】

現像ロール10は、上記範囲に算術平均粗さRa、十点平均粗さRz、表面積比S/S0が設定されているため、ゴム弾性層14の表面に微細で高密度で高さのバラツキが小さい凹凸が形成されたものとなっている。これにより、現像に適量のトナーを均一に搬送することができ、トナー搬送性に優れる。また、高耐久時にもトナー固着が生じにくく、高度な耐久性を有する。ゴム弾性層14の表面の凹凸が微細で高密度であるため、トナー粒子に対してロール表面の凸部が点接触しやすく、また、トナー粒子との接触点が多くなる。これにより、トナー粒子の応力が分散されてトナー粒子の潰れが生じにくくなるためと推察される。

【0019】

ゴム弾性層14の表面において、算術平均粗さRaが0.8μm未満では、凹凸が小さすぎるため、トナーの搬送量が低下する。また、トナー粒子に対して面接触しやすくなり、トナー粒子のストレスが増大して耐久時にトナー固着が生じ、耐久性に劣る。算術平均粗さRaが2.0μmを超えると、凹凸が大きすぎるため、トナーの搬送量が多くなりすぎる。

【0020】

また、ゴム弾性層14の表面において、十点平均粗さRzが15μm未満では、凹凸が小さすぎるため、トナーの搬送量が低下する。また、トナー粒子に対して面接触しやすくなり、トナー粒子のストレスが増大して耐久時にトナー固着が生じ、耐久性に劣る。十点平均粗さRzが40μmを超えると、凹凸が大きすぎるため、トナーの搬送量が多くなりすぎる。

【0021】

ゴム弾性層14の表面において、表面積比S/S0が4.0未満では、凸部の密度が低すぎるため、トナーの搬送量が低下しやすい。また、トナー粒子に対して面接触しやすくなり、トナー粒子のストレスが増大して耐久時にトナー固着が生じ、耐久性に劣る。

【0022】

ゴム弾性層14の表面において、算術平均粗さRaは、より好ましくは1.0〜1.8μm、さらに好ましくは1.2〜1.6μmである。十点平均粗さRzは、より好ましくは20〜35μm、さらに好ましくは25〜30μmである。表面積比S/S0は、より好ましくは4.5以上、さらに好ましくは5.0以上である。

【0023】

このとき、ゴム弾性層14の表面において、凸部の平均間隔Smは1〜10μmの範囲内にあることが好ましい。凸部の平均間隔Smが1μm以上であると、凸部の密度が高くなりすぎるのを抑えやすい。このため、トナー粒子に対してロール表面の凸部が面接触するのを抑えやすい。また、凸部の平均間隔Smが10μm以下であると、凸部の密度が十分に高い。このため、トナー粒子に対してロール表面の凸部が点接触しやすく、また、トナー粒子との接触点が多くなりやすい。凸部の平均間隔Smは、より好ましくは2〜9μmの範囲内、さらに好ましくは4〜7μmの範囲内である。なお、凸部の平均間隔Smは、JIS B0601に準拠して測定される。

【0024】

トナー粒子との接触に際し、点接触しやすく、また、接触点を多くするのに好ましい凸部の密度の範囲は、所定の条件でゴム弾性層14の表面にガラス板を押し当てたときの接触密度で表すことができる。この場合、ゴム弾性層14の硬度の違いを考慮して、定変位で測定した値とすることが好ましい。そして、トナー粒子との接触に際し、点接触しやすく、また、接触点を多くできるなどの観点から、ゴム弾性層14の表面にガラス板を変位10μmで押し当てたときの接触密度(接触する範囲の全面積に対する接触面積の比(接触面積/全面積))は1/10〜1/75の範囲内にあることが好ましい。より好ましくは1/20〜1/65の範囲内、さらに好ましくは1/30〜1/55の範囲内である。

【0025】

このような構成の現像ロール10は、例えば成形金型を用いて軸体12の外周にゴム弾性層14を型成形することにより製造することができる。具体的には、図2に示すような円筒状の成形金型30を用いて製造することができる。現像ロール10のゴム弾性層14は、成形金型30の中空部に軸体12をセットし、成形金型30と軸体12との間の空隙部にゴム材料を注型して加熱架橋させた後、成形金型30から脱型することにより、軸体12の外周に形成することができる。成形金型30の内周面がゴム弾性層14の表面に所定の形状を転写する転写面となり、成形金型30の内周面の形状がゴム弾性層14の表面に転写される。

【0026】

成形金型30は、図2に示すように、円筒状の型基材32の内周面にめっき34が施されたもので構成されている。以下に、成形金型30の製造方法の一例を図3を用いて説明する。

【0027】

図3(a)に示すように、まず、型基材32の内周面に、無電解めっきもしくは電解めっきにより下地層34aを形成する。次に、図3(b)に示すように、下地層34aの上に、無電解めっきもしくは電解めっきによりめっき層34bを形成する。次に、図3(c)に示すように、めっき層34bの表面をエッチング処理することにより、めっき層34bの表面に凹凸を形成する。次に、図3(d)に示すように、めっき層34bの上に、めっき層34bの凹凸を埋没させないように、無電解めっきもしくは電解めっきにより離型層34cを形成する。これらの工程を経て、成型金型30の内周面に特定の凹凸が形成される。成型金型30の内周面の凹凸は、断面で見ると、浸食により形成されたリアス式海岸線様の形状をしており、細い襞様の形状をしている。

【0028】

図3(a)〜(d)に示す成形金型30の製造方法は、その一例を示したものであり、現像ロール10の製造に用いられる成形金型としては、例えば、下地層34aが設けられていなくても良いし、離型層34cが設けられていなくても良いし、下地層34aと離型層34cの両方が設けられていなくても良い。

【0029】

下地層34aは、型基材32の腐食を防止するなどの目的で形成される。したがって、耐食性に優れる金属めっきにより形成されることが好ましい。このような金属としては、ニッケル、亜鉛、コバルト、錫などを挙げることができる。このうち、型基材32とめっき層34bとの密着性を高くできる密着層としての機能にも優れるなどの観点から、ニッケルが好ましい。下地層34aの厚さは、特に限定されるものではなく、1〜20μmの範囲内で適宜設定すれば良い。

【0030】

下地層34aの無電解めっき液には、金属イオン、還元剤、錯化剤、pH緩衝剤などが含まれる。金属イオンは、めっき金属のイオンである。還元剤としては、次亜リン酸、ジメチルアミンボラン、ヒドラジン、ホルムアルデヒドなどを挙げることができる。このうち、めっき液の安定性などの観点から、次亜リン酸、ホルムアルデヒドが好ましい。錯化剤としては、クエン酸、リンゴ酸、エチレンジアミン四酢酸(EDTA)などを挙げることができる。pH緩衝剤としては、乳酸、酢酸、コハク酸などを挙げることができる。

【0031】

めっき層34bにおいては、金属結晶の結晶粒界をエッチングすることによりその表面に凹凸が形成される。エッチングにより凹凸を形成しやすいなどの観点から、めっき層34bを形成する金属としては、銅、ニッケル、コバルトなどが好ましい。このうち、エッチング後の凹凸がより微細で高密度であるなどの観点から、銅が特に好ましい。めっき層34bの無電解めっき液には、下地層34aと同様、金属イオン、還元剤、錯化剤、pH緩衝剤などが含まれる。

【0032】

エッチング液の主剤としては、硫酸および過酸化水素を挙げることができる。主剤とともに用いられる助剤としては、有機酸や塩素イオンなどを挙げることができる。エッチング液には、この他に界面活性剤などを含めることができる。有機酸としては、ベンゼンスルホン酸などを挙げることができる。塩素イオン源としては、塩化ナトリウムなどを挙げることができる。なお、助剤は、エッチング性の向上やエッチング液の分解抑制などを目的として用いられる。

【0033】

ここで、成形金型30の内周面の表面粗さは、めっき層34bのめっき金属の結晶状態(例えば粒子径など)や、エッチング時のエッチング量などによって制御することができる。

【0034】

めっき層34bのめっき金属の粒子径としては、現像ロール10のロール表面の凹凸が微細で高密度となるなどの観点から、2〜10μmの範囲内に設定することが好ましい。より好ましくは3〜8μmの範囲内、さらに好ましくは4〜7μmの範囲内である。めっき金属の粒子径は、例えばめっき金属の析出速度によって調節することができる。上記範囲内の粒子径とするには、めっき金属の析出速度は比較的高速であることが好ましい。具体的には、例えば3μm/hr以上の析出速度であることが好ましい。より好ましくは5μm/hr以上、さらに好ましくは7μm/hr以上である。なお、高速析出型の無電解銅めっき液としては、奥野製薬工業社製の「OPCカッパーT」や「OPCカッパーNCA」などが挙げられる。

【0035】

めっき層34bのエッチング量としては、微細で均一な凹凸を形成するなどの観点から、4μm以上であることが好ましい。より好ましくは8μm以上、さらに好ましくは10μm以上である。エッチング量は、エッチングの処理温度やエッチングの処理時間などにより調節することができる。処理温度としては、25〜35℃の範囲内に設定することが好ましい。処理時間としては、50〜250秒の範囲内に設定することが好ましい。なお、エッチング量は、エッチング前後での重量変化と、処理面積、めっき金属の比重から算出することができる。

【0036】

めっき層34bの厚さは、特に限定されないが、エッチング量を考慮して、エッチング量の2倍程度の厚さに設定することが好ましい。例えばエッチング量を10μm以上とする場合には、めっき層34bの厚さを20μm以上とすることが好ましい。

【0037】

離型層34cの無電解めっき液には、金属イオン、還元剤、錯化剤、pH緩衝剤に加えて、ゴム弾性層14の脱型時の離型性を高める目的で、例えばフッ素樹脂粒子を配合すると良い。フッ素樹脂粒子としては、PTFE樹脂粒子などを挙げることができる。フッ素樹脂粒子の平均粒子径の大きさとしては、0.5μm以下であることが好ましい。より好ましくは0.3μm以下である。フッ素樹脂粒子の配合量としては、特に限定されず、例えば1〜20g/Lの範囲内で適宜設定すれば良い。離型層34cの金属としては、特に限定されるものではないが、めっき層34bとの密着性に優れる、耐腐食性に優れるなどの観点から、ニッケルなどが好ましい。

【0038】

離型層34cの厚さは、特に限定されないが、めっき層34bの凹凸を埋没させない程度の厚さにすると良い。具体的には、0.5〜3μmの範囲内とすることが好ましい。

【0039】

このような成形金型30を用いれば、ゴム弾性層14の表面には、微細で高密度で高さのバラツキが小さい特定の凹凸が形成される。すなわち、ゴム弾性層14の表面は、算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μmに設定され、ゴム弾性層14の表面積比S/S0が4.0以上に設定される。

【0040】

従来の、研磨によって表面に凹凸が形成された現像ロールやブラスト転写型によって表面に凹凸が形成された現像ロールでは、このような微細で高密度で高さのバラツキが小さい特定の凹凸を有するゴム弾性層を得ることはできない。

【0041】

得られたゴム弾性層14の表面には、例えばトナー離型性を高めるなどの目的で、表層を形成しても良い。図4には、表層16を備えた他の実施形態に係る現像ロール20を示す。図4に示すように、現像ロール20は、軸体12と、軸体12の外周に形成されたゴム弾性層14と、ゴム弾性層14の外周に形成された表層16とを備えている。なお、表層16は、トナー離型性を高める機能に加え、ロール表面に、現像ロール20の表面に求められる種々の機能を付与するものであって良い。

【0042】

表層16の厚さは、ゴム弾性層14の凹凸を埋没させない程度に設定することが好ましい。具体的には、1〜10μmの範囲内であることが好ましい。より好ましくは1.5〜9.5μmの範囲内、さらに好ましくは2〜9μmの範囲内である。

【0043】

表層16は、例えば、表層16を形成するための塗料を調製し、調製した塗料をゴム弾性層14の表面に塗工することにより形成することができる。塗工方法としては、ロールコーティング法、スプレーコーティング法、ディッピング法などを挙げることができる。塗工後には、塗料を乾燥させ、必要に応じて加熱架橋処理することにより、表層16を形成できる。

【0044】

また、表層16の形成に代えて、ゴム弾性層14の表面には、例えばトナー離型性を高めるなどの目的で、表面改質が施されていても良い。

【0045】

ここで、ゴム弾性層14の表面に行う表面改質としては、例えば、次の1)〜5)に示す表面改質を挙げることができる。但し、X1は水素原子,アルカリ金属元素,アルカリ土類金属元素またはアルキル基、X2はハロゲン原子、nはX1の価数と同一の整数を表す。

【0046】

1)トリクロロイソシアヌル酸を接触させることにより行う表面改質

2)チオール基を2つ以上有する化合物を接触させることにより行う表面改質

3)X1(OX2)nおよびBF3を接触させることにより行う表面改質

4)分子中に−CONX2−結合を有する化合物およびBF3を接触させることにより行う表面改質

5)紫外線を照射することにより行う表面改質

【0047】

1)の表面改質、3)の表面改質、4)の表面改質は、ゴム弾性層14が、不飽和炭素−炭素二重結合を持つ有機成分を含有するポリマーにより形成されている場合に好適に適用することができる。2)の表面改質は、ゴム弾性層14が、チオール基と反応する官能基を持つ有機成分を含有するポリマーにより形成されている場合に好適に適用することができる。

【0048】

2)の表面改質を行うポリマーにおいて、チオール基と反応する官能基としては、不飽和炭素−炭素二重結合、ハロゲン基、エポキシ基、水酸基、イソシアネート基、メチロール基、カルボキシル基、カルボニル基などを挙げることができる。この点で、2)の表面改質は適用範囲が広い。

【0049】

不飽和炭素−炭素二重結合を持つポリマーとしては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、アクリロニトリルブタジエンゴム(NBR)、スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、エチレンプロピレンジエンゴム(EPDM)などを挙げることができる。

【0050】

また、本来であれば不飽和炭素−炭素二重結合を持たないポリマーであっても、不飽和炭素−炭素二重結合を持つモノマー成分との共重合により不飽和炭素−炭素二重結合が導入されたポリマーとすることができる。このような、本来であれば不飽和炭素−炭素二重結合を持たないポリマーとしては、アクリルゴム(ACM)、フッ素ゴム(FKM)、クロロスルホン化ポリエチレン(CSM)、ヒドリンゴム(CO、ECO等)、シリコーン(Q)、ウレタン(U)、エチレン−酢酸ビニル共重合体(EVA)、ポリエチレン樹脂、エポキシ樹脂、ポリアミドなどを挙げることができる。

【0051】

不飽和炭素−炭素二重結合を持つモノマー成分としては、液状ゴム、ブタジエンジオールなどを挙げることができる。例えばウレタンの場合には、2液性ウレタン塗料に液状のブタジエンジオールを添加することにより、不飽和炭素−炭素二重結合をウレタン中に導入できる。

【0052】

ハロゲン基を持つポリマーとしては、例えば、ヒドリンゴム(CO、ECO等)、クロロプレンゴム(CR)などを挙げることができる。これらの他に、チオール基(−SH基)と反応する官能基を持つポリマー成分としては、エポキシ樹脂、ポリウレタン、ポリアミドなどを挙げることができる。

【0053】

1)の表面改質を行うと、ゴム弾性層14の表面の不飽和炭素−炭素二重結合にトリクロロイソシアヌル酸が付加する。このとき、トリクロロイソシアヌル酸に由来する塩素原子も付加する。

【0054】

1)の表面改質においては、トナー離型性の向上に加え、ゴム弾性層14の表面に新たな機能を追加できる化合物をトリクロロイソシアヌル酸とともにゴム弾性層14の表面に接触させても良い。このような化合物としては、不飽和炭素−炭素二重結合とゴム弾性層14の表面に機能を付与するための官能基(以下、特定の官能基ということがある。)とを有する化合物を挙げることができる。この場合、トリクロロイソシアヌル酸のイソシアヌル酸骨格を介して、不飽和炭素−炭素二重結合と特定の官能基とを有する化合物が、ゴム弾性層14の表面に結合(付加)できる。これにより、ゴム弾性層14の表面に、特定の官能基を有する有機基が、イソシアヌル酸骨格を介して結合され、ゴム弾性層14の表面に表面改質が施される。

【0055】

特定の官能基としては、シリコーン基、パーフルオロアルキル基、エステル基、アミド基、イミド基、エーテル基、アリール基、イソシアネート基、アゾ基、ジアゾ基、ニトロ基、エポキシ基、カルボニル基、ヘテロ環基、メソイオン基、ハロゲン基、アミノ基、イミノ基、アルキル基、スルホン酸基、ヒドロキシ基、アシル基、ホルミル基、カルボン酸基、ウレア基、シアノ基などを挙げることができる。これらの官能基のうち1種類の官能基のみが含まれていても良いし、2種類以上の官能基が含まれていても良い。

【0056】

ヘテロ環基としては、ピリジル基、イミダゾール基、オキサゾール基などを挙げることができる。また、メソイオン基としては、シドノン基、ミュンヘノン基などを挙げることができる。

【0057】

特定の官能基が例えばシリコーン基である場合には、ゴム弾性層14の表面に、付着物に対する優れた離型性とともに、特定の機能として低摩擦性を併せ持つことができる。特定の官能基が例えばシリコーン基、パーフルオロアルキル基である場合には、ゴム弾性層14の表面に、特定の機能として耐汚性を併せ持つことができる。特定の官能基が例えばアミド基やエステル基である場合には、ゴム弾性層14の表面に、特定の機能として荷電性(帯電性)を併せ持つことができる。特定の官能基が例えばエーテル基である場合には、ゴム弾性層14の表面に、特定の機能として表面の電気抵抗を下げる帯電防止性を併せ持つことができる。特定の官能基がこれら以外の官能基の場合においても、ゴム弾性層14の表面に、付着物に対する優れた離型性とともに、それぞれの官能基に基づく特有の機能を併せ持つことができる。

【0058】

1)の表面改質においては、トリクロロイソシアヌル酸や不飽和炭素−炭素二重結合と特定の官能基とを有する化合物などを溶解させる溶剤を用いることができる。このような溶剤としては、特に限定されるものではないが、エーテル系溶剤(THF、ジエチルエーテル、ジオキサンなど)、エステル系溶剤(酢酸エチル、酢酸ブチルなど)、ケトン系溶剤(アセトン、MEKなど)、アミド系溶剤(DMF、DMAC、NMPなど)、第3級アルコール(tert−ブチルアルコールなど)、水などを挙げることができる。これらは、単独で用いても良いし、2種以上を組み合わせて用いても良い。また、1)の表面改質においては、さらに他の成分を用いることができる。他の成分としては、酸や塩基、金属塩などの触媒、界面活性剤などを挙げることができる。

【0059】

2)の表面改質を行うと、ゴム弾性層14の表面に、チオール基を介してチオール基を2つ以上有する化合物が付加する。このことは、例えばX線光電子分光法(XPS)や核磁気共鳴法(NMR)などにより検出することができる。

【0060】

チオール基を2つ以上有する化合物としては、鎖状構造に結合するチオール基を2つ以上有する鎖状のチオール化合物や、環状構造に結合するチオール基を2つ以上有する環状のチオール化合物などを挙げることができる。チオール基を2つ以上有する化合物は、複数種類の鎖状のチオール化合物および複数種類の環状のチオール化合物のうちの1種類のみであっても良いし、2種類以上の混合物であっても良い。

【0061】

鎖状のチオール化合物において、鎖状構造は、炭化水素鎖で構成されていても良いし、炭化水素鎖中にエステル結合やエーテル結合などを有するものであっても良い。鎖状のチオール化合物は、比較的分子量が大きいものが好ましい。より具体的には、分子量が200〜1000の範囲内であることが好ましい。

【0062】

鎖状のチオール化合物において、チオール基は、1級チオール基であっても良いし、2級チオール基であっても良い。より好ましくは、チオール基周りの立体障害を大きくすることでチオール基を2つ以上有する化合物の安定性に優れるなどの観点から、2級チオール基である。

【0063】

2級チオール基を2つ以上有する鎖状のチオール化合物としては、1,4−ビス(3−メルカプトブチリルオキシ)ブタン、1,3,5−トリス(3−メルカプトブチリルオキシエチル)−1,3,5−トリアジン−2,4,6−(1H,3H,5H)−トリオン、ペンタエリスリトールテトラキス(3−メルカプトブチレート)などを挙げることができる。

【0064】

環状のチオール化合物において、環状構造としては、トリアジン環、ベンゼン環、複素環、縮合環、スピロ環、炭素環などを挙げることができる。環状のチオール化合物は、比較的分子量が大きいものが好ましい。より具体的には、分子量が200〜1000の範囲内であることが好ましい。

【0065】

チオール基を2つ以上有する環状のチオール化合物としては、トリチオシアヌル酸、1,2−ベンゼンジチオール、1,4−ベンゼンジチオール、1,3,5−ベンゼントリチオール、1,5−ジメルカプトナフタレンなどを挙げることができる。

【0066】

チオール基を2つ以上有する化合物としては、特にトリチオシアヌル酸が好ましい。トリチオシアヌル酸を用いた場合、非共役電子の効果により、ゴム弾性層14の比誘電率を高くでき、ゴム弾性層14の帯電性や放電性を向上できる。

【0067】

2)の表面改質においては、1)の表面改質の場合と同様、トナー離型性に加え、ゴム弾性層14の表面に新たな機能を追加できる化合物を、チオール基を2つ以上有する化合物とともにゴム弾性層14の表面に接触させても良い。このような化合物としては、チオール基と反応可能な官能基と、ゴム弾性層14の表面に機能を付与するための官能基(特定の官能基)とを有する化合物を挙げることができる。

【0068】

チオール基と反応可能な官能基としては、不飽和炭素−炭素二重結合、ハロゲン基、エポキシ基、水酸基、イソシアネート基、メチロール基、カルボキシル基、カルボニル基などを挙げることができる。特定の官能基は、ゴム弾性層14の表面にさらに特定の機能を付与するための官能基であり、1)の表面改質において示したものと同様のものを挙げることができる。

【0069】

チオール基と反応可能な官能基と特定の官能基とを有する化合物を用いる場合、チオール基を2つ以上有する化合物を介して、チオール基と反応可能な官能基と特定の官能基とを有する化合物がゴム弾性層14の表面に結合(付加)できる。これにより、ゴム弾性層14の表面に、特定の官能基を有する有機基が、チオール基を2つ以上有する化合物を介して結合され、ゴム弾性層14の表面に表面改質が施される。

【0070】

2)の表面改質においては、チオール基を2つ以上有する化合物やチオール基と反応可能な官能基と特定の官能基とを有する化合物などを溶解させる溶剤を用いることができる。このような溶剤としては、1)の表面改質において示したものと同様のものを挙げることができる。また、2)の表面改質においては、さらに他の成分を用いることができる。他の成分としては、酸や塩基、金属塩などの触媒、界面活性剤などを挙げることができる。

【0071】

3)の表面改質または4)の表面改質を行うと、ゴム弾性層14の不飽和炭素−炭素二重結合がハロゲン化される。このことは、ロール表面を、X線光電子分光法(XPS)、核磁気共鳴法(NMR)などにより分析すれば確認することができる。

【0072】

3)の表面改質において、X1(OX2)nで表される化合物としては、より具体的には、例えば、メチルハイポクロライド、エチルハイポクロライド、第三級ブチルハイポクロライド、トリフルオロメチルハイポクロライドなどのアルキルハイポクロライド、メチルハイポフルオライド、エチルハイポフルオライド、第三級ブチルハイポフルオライド、トリフルオロメチルハイポフルオライドなどのアルキルハイポフルオライドなどといったアルキルハイポハライドや、次亜塩素酸や、次亜塩素酸リチウム、次亜塩素酸ナトリウム、次亜塩素酸マグネシウム、次亜塩素酸カリウムなどの次亜塩素酸塩などを例示することができる。これらは1種または2種以上併用しても良い。

【0073】

4)の表面改質において、分子中に−CONX2−結合を有する化合物としては、より具体的には、例えば、N−クロロスクシンイミド、N−クロロフタルイミド、N−ブロムスクシンイミド、N−ブロムフタルイミドなどの酸イミドハロゲン化合物、トリクロロイソシアヌル酸、ジクロロイソシアヌル酸などのイソシアヌル酸ハライド、ジクロロジメチルヒダントインなどのハロゲン化ヒダントインなどを例示することができる。

【0074】

3)の表面改質あるいは4)の表面改質においては、X1(OX2)nやBF3を接触させた後、あるいは、分子中に−CONX2−結合を有する化合物やBF3を接触させた後、水を含む液体でゴム弾性層14の表面を洗い流すことが好ましい。これにより、ゴム弾性層14の表面に水酸基が導入されやすくなる。

【0075】

5)の表面改質において、紫外線の照射条件は、用いる紫外線照射装置の種類等に応じて適宜、決定される。一般には、照射強度:20〜150mW/cm2程度、紫外線の光源と弾性層表面との距離:20〜80mm程度、照射時間:5〜360秒程度の条件が採用される。紫外線照射は、窒素ガス、アルゴンガスなどの不活性ガス中、大気中などで行うことができる。

【0076】

これらの表面改質を行うことにより、ゴム弾性層14の表面の硬さが増すため、トナー離型性を高めることができる。また、これらの表面改質を行うことにより、ゴム弾性層14から成分がブルームするのを抑えるバリア効果も得られる。また、1)〜4)の表面改質では、ゴム弾性層14の表面に対し、トナー離型性やその他の機能を高める分子や原子の共有結合が形成されるため、これらの機能の耐久性に優れる。また、5)の表面改質によっても、トナー離型性を高める機能の耐久性に優れる。

【0077】

次に、現像ロール10、20の材料や構成などについて説明する。また、上記成形金型30の材料等について説明する。

【0078】

軸体12としては、導電性シャフトを挙げることができる。導電性シャフトとしては、金属製の中実体、金属製の円筒体、あるいは、これらにめっきが施されたものなどを挙げることができる。金属の種類としては、アルミニウム、ステンレスなどを挙げることができる。軸体12の外周面には、ゴム弾性層14との間の接着性を向上させるなどの目的で、接着剤やプライマなどを塗布しても良い。接着剤やプライマなどには、必要に応じて、導電化を行うことができる。

【0079】

ゴム弾性層14のゴム材料としては、特に限定されるものではないが、具体的には、シリコーンゴム、ウレタンゴム、ブタジエンゴム、ヒドリンゴムなどを例示することができる。このうち、層形成ブレードや感光体などの相手部材の押圧による弾性変形の回復に優れる(耐ヘタリ性が良好である)などの観点から、シリコーンゴム、ウレタンゴムが好ましい。また、シリコーンゴムは、温度変化や湿度変化などの環境変化に対して体積変化しにくく、環境変化によるロールの外径変動が小さい利点も有するため、特に好ましい。

【0080】

ゴム弾性層14には、必要に応じて、導電剤、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤が適宜添加されていても良い。導電剤としては、カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤など、一般的な導電剤を挙げることができる。

【0081】

ゴム弾性層14は、発泡体であっても良いし、中実体であっても良い。ゴム弾性層14の厚みは、0.1〜10mmの範囲内にあることが好ましい。より好ましくは、1〜5mmの範囲内である。

【0082】

表層16の主材料としては、例えば、ウレタン樹脂、ポリアミド樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂(PVB)、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素ゴムとフッ素樹脂の混合物、シリコーン樹脂、シリコーングラフトアクリルポリマー、アクリルグラフトシリコーンポリマー、ニトリルゴム、ウレタンゴム等を挙げることができる。これらは単独で用いても良いし、2種以上併せて用いても良い。なかでも、耐摩耗性の点で、ウレタン樹脂が好ましい。表層16の材料には、主材料の他に、導電剤、可塑剤、レベリング剤などを含んでいても良い。

【0083】

成形金型30の型基材32の材料としては、特に限定されるものではなく、S55C等の炭素鋼材、SACM645等のアルミニウムクロムモリブデン鋼材、A5056等のアルミニウム合金、アルミニウム等を挙げることができる。

【実施例】

【0084】

以下に本発明を実施例により具体的に説明するが、本発明はこれらによって限定されるものではない。

【0085】

(実施例1)

<ニッケルめっき液の調製>

硫酸ニッケル六水和物20g/L、次亜リン酸ナトリウム一水和物(還元剤)25g/L、乳酸(錯化剤)27g/L、プロピオン酸(錯化剤)2.5g/LよりなるpH4.8のニッケルめっき液を調製した。

【0086】

<PTFE粒子含有ニッケルめっき液の調製>

平均粒径0.2μmのPTFE微粒子10g/Lをカチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)0.2g/Lにより水中に分散させて、分散液を調製した。次いで、硫酸ニッケル六水和物20g/L、次亜リン酸ナトリウム一水和物(還元剤)25g/L、乳酸(錯化剤)27g/L、プロピオン酸(錯化剤)2.5g/Lよりなる基本めっき液中に分散液を添加して、PTFE粒子含有ニッケルめっき液を調製した。

【0087】

<エッチング液の調製>

硫酸150g/L、過酸化水素15g/L、フェニルテトラゾール0.1g/L、塩化ナトリウム(塩素イオンとして5ppm)、ベンゼンスルホン酸4.0g/LよりなるpH1.0未満のエッチング液を調製した。

【0088】

<成形金型の作製>

内径16mmの円筒形金型基材の型内面に、上記のニッケルめっき液を用いて、めっき液温度90℃、めっき時間30分の条件で無電解ニッケルめっきを行うことにより下地層を形成した(厚さ10μm)。次に、銅めっき液(奥野製薬工業社製「OPCカッパーT」)を用いて、めっき液温度60℃、めっき時間4時間の条件で無電解めっきを行うことにより無電解銅めっき層を形成した(厚さ35μm)。次に、上記エッチング液を用いて、温度30℃、処理時間120秒にてエッチング処理を行った(エッチング量13.4μm)。次に、上記のPTFE粒子含有ニッケルめっき液を用いて、めっき液温度90℃、めっき時間10分の条件で無電解めっきを行うことにより離型層を形成した(厚さ1μm)。これにより、型内面に微細な凹凸形状が形成された実施例1の成形金型を得た。得られた成形金型の内周面(離型層形成後の内周面)の算術平均粗さRaは1.4μm、十点平均粗さRzは29.7μmであった。また、表面積比S/S0は5.9であった。

【0089】

<算術平均粗さRaの測定方法>

JIS B0601に準拠して、成形金型の内周面の両端からそれぞれ軸方向内側5mmの位置と軸方向中央の3つの位置において、それぞれの位置の内周の任意の3点で、表面粗さ計(東京精密社製「サーフコム1400D」)を用いて測定し、測定した合計9点(3点×3つの位置)での平均値とした。基準線長さおよびカットオフ値はそれぞれ0.8mmとした。

【0090】

<十点平均粗さRzの測定方法>

JIS B0601に準拠して、成形金型の内周面の両端からそれぞれ軸方向内側5mmの位置と軸方向中央の3つの位置において、それぞれの位置の内周の任意の3点で、表面粗さ計(東京精密社製「サーフコム1400D」)を用いて測定し、測定した合計9点(3点×3つの位置)での平均値とした。

【0091】

<表面積比S/S0の測定方法>

成形金型の内周面の両端からそれぞれ軸方向内側5mmの位置と軸方向中央の3つの位置において、キーエンス社製レーザー顕微鏡「VK−9510」を用いて0.6mm2の範囲の表面積を実測したものである。

【0092】

<エッチング量の測定方法>

下記の式1により算出した。

(式1)

エッチング量[μm]=(エッチング前後での重量変化[g])÷(めっき金属の比重[g/cm3])×(処理面積[cm2])×10−4

【0093】

<ゴム弾性層組成物の調製>

導電性シリコーンゴム(信越化学工業(株)製、「X−34−264A/B」、混合質量比A/B=30/70)をスタティックミキサにて混合することにより、C=C結合を表面に残したシリコーンゴムを含むゴム弾性層組成物を調製した。

【0094】

<表層組成物の調製>

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100質量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10質量部をボールミルを用いて混練した後、MEK400質量部を加えて混合・攪拌することにより、表層組成物を調製した。

【0095】

<現像ロールの作製>

成形金型に導電性シャフト(φ10mm、長さ270mm)を同軸にセットし、金型内にゴム弾性層組成物を注入し、190℃で30分間加熱した後、冷却、脱型した。これにより、導電性シャフトの外周に厚さ3mmのゴム弾性層を形成した。このゴム弾性層の外周面には、成形金型の型内面に形成された凹凸に対応する凹凸が型転写により形成されている。次いで、このゴム弾性層の外周面に、ロールコート法により、表層組成物をコーティングした後、170℃で60分熱処理して、厚さ3μmの表層を形成した。以上のようにして、実施例1に係る現像ロールを作製した。なお、このゴム弾性層の表面の算術平均粗さRaは1.4μm、十点平均粗さRzは29.7μmであった。また、表面積比S/S0は5.9であった。ゴム弾性層の表面の算術平均粗さRa、十点平均粗さRz、表面積比S/S0は、成形金型の内周面について測定した方法に準拠して測定した。

【0096】

(実施例2)

エッチング処理時間を50秒(エッチング量5.6μm)とした以外は実施例1と同様にして、実施例2に係る成形金型を作製した。このとき得られた成形金型の内周面の算術平均粗さRaは0.8μm、十点平均粗さRzは15.4μmであった。また、表面積比S/S0は4.5であった。そして、得られた成形金型を用いた以外は実施例1と同様にして実施例2に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは0.8μm、十点平均粗さRzは15.4μmであった。また、表面積比S/S0は4.5であった。

【0097】

(実施例3)

エッチング処理時間を230秒(エッチング量25.8μm)とした以外は実施例1と同様にして、実施例3に係る成形金型を作製した。このとき得られた成形金型の内周面の算術平均粗さRaは2.0μm、十点平均粗さRzは39.5μmであった。また、表面積比S/S0は8.9であった。そして、得られた成形金型を用いた以外は実施例1と同様にして実施例3に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは2.0μm、十点平均粗さRzは39.5μmであった。また、表面積比S/S0は8.9であった。

【0098】

(実施例4)

表層の厚さを9μmとした以外は実施例1と同様にして、実施例4に係る現像ロールを作製した。

【0099】

(実施例5)

表層の形成に代えて、下記の表面改質剤を用いてゴム弾性層の表面改質を行った以外は実施例2と同様にして、実施例5に係る現像ロールを作製した。表面改質処理は、室温下(23℃)で10秒間、表面改質剤にロール表面を浸漬させることにより行った。

【0100】

<表面改質剤の調製>

トリクロロイソシアヌル酸(東京化成工業社製)5質量部、C=C結合含有シリコーンオイル(信越シリコーン社製、X−22−174DX)1質量部、tert−ブチルアルコール80質量部、酢酸エチル20質量部を混合することにより、表面改質剤を調製した。

【0101】

(比較例1)

エッチング処理時間を30秒(エッチング量3.4μm)とした以外は実施例1と同様にして、比較例1に係る成形金型を作製した。このとき得られた成形金型の内周面の算術平均粗さRaは0.5μm、十点平均粗さRzは11.2μmであった。また、表面積比S/S0は4.0であった。そして、得られた成形金型を用いた以外は実施例1と同様にして比較例1に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは0.5μm、十点平均粗さRzは11.2μmであった。また、表面積比S/S0は4.0であった。

【0102】

(比較例2)

エッチング処理時間を300秒(エッチング量33.7μm)とした以外は実施例1と同様にして、比較例2に係る成形金型を作製した。このとき得られた成形金型の内周面の算術平均粗さRaは2.4μm、十点平均粗さRzは53.5μmであった。また、表面積比S/S0は10.5であった。そして、得られた成形金型を用いた以外は実施例1と同様にして比較例2に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは2.4μm、十点平均粗さRzは53.5μmであった。また、表面積比S/S0は10.5であった。

【0103】

(比較例3)

表層の形成に代えて、実施例5と同じ表面改質剤を用いてゴム弾性層の表面改質を行った以外は比較例1と同様にして、比較例3に係る現像ロールを作製した。

【0104】

(比較例4)

<樹脂粒子分散表層組成物の調製>

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100質量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10質量部、粗さ形成用粒子としての平均粒径8μmのウレタン粒子(根上工業社製「アートパールC800」)15質量部をボールミルを用いて混練した後、MEK400質量部を加えて混合・攪拌することにより樹脂粒子分散表層組成物を調製した。

【0105】

<現像ロールの作製>

内径16mmの円筒形金型をそのまま用いた以外は実施例1と同様にして、導電性シャフトの外周に厚さ3mmのゴム弾性層を形成した。次いで、このゴム弾性層の外周面に、ロールコート法により、樹脂粒子分散表層組成物をコーティングした後、170℃で60分熱処理して、厚さ3μmの表層を形成した。以上のようにして、比較例4に係る現像ロールを作製した。得られた現像ロールの表面の算術平均粗さRaは1.3μm、十点平均粗さRzは11.15μmであった。また、表面積比S/S0は1.2であった。

【0106】

(比較例5)

<成形金型の作製>

内径16mmの円筒形金型基材の型内面にブラスト処理を行った。ブラスト処理は、平均粒径50μmのアルミナ粒子(昭和電工社製シングルモランダム)を投射材として用い、吐出圧1.0bar、処理速度10mm/sec.にて行った。次に、実施例と同様、PTFE粒子含有ニッケルめっき液を用いて、めっき液温度90℃、めっき時間10分の条件で無電解めっきを行うことにより離型層を形成した(厚さ1μm)。これにより、比較例5の成形金型を得た。得られた成形金型の内周面の算術平均粗さRaは0.93μm、十点平均粗さRzは15.67μmであった。また、表面積比S/S0は1.6であった。

【0107】

<現像ロールの作製>

比較例5に係る成形金型を用いた以外は実施例1と同様にして比較例5に係るに係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは0.93μm、十点平均粗さRzは15.67μmであった。また、表面積比S/S0は1.6であった。

【0108】

(比較例6)

内径16mmの円筒形金型をそのまま用いた以外は実施例1と同様にして、導電性シャフトの外周に厚さ3mmのゴム弾性層を形成した。次いで、このゴム弾性層の表面を研磨処理することにより、ゴム弾性層の表面に凹凸を形成した。次いで、実施例1と同様に表層を形成した。以上により、比較例6に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは1.08μm、十点平均粗さRzは17.84μmであった。また、表面積比S/S0は3.7であった。

【0109】

作製した各現像ロールを用いて、トナー搬送量とトナー固着性を調べた。測定方法は以下の通りである。

【0110】

(表層の厚み)

現像ロールのロール中央部の3箇所について各3点の膜厚を測定し、合計9点の膜厚の平均値を表層の厚みとした。より具体的には、ロール中央部で周方向に切断した断面を、Nakaden製「Mx−1200E」で1000倍に拡大して観察し、測定した。

【0111】

(トナー搬送量)

各現像ロールを市販のカラーレーザープリンター(沖データ社製「C5900」)に組み込み、23℃×53%RHの環境下にてシアンカートリッジで白ベタ画像出しを行い、その時の現像ロール上6.3cm2の範囲にあるトナー量を測定し、単位面積当たりのトナー搬送量を算出した。

【0112】

(トナー固着性)

各現像ロールを市販のカラーレーザープリンター(沖データ社製「C5900」)に組み込み、28℃×80%RHの環境下にて、シアンで画像出しを通紙1000枚、5000枚、30000枚(A4サイズ)行い、耐久後の層形成ブレードへのトナー粒子の固着具合を判定した。固着箇所が1箇所以下の場合を(A)固着箇所が2〜4箇所の場合を(B)、固着箇所が5〜9箇所の場合を(C)、固着箇所が10箇所以上の場合を(D)とした。

【0113】

また、実施例の成形金型の表面構造および断面構造を具体的に示すため、その代表例として実施例1において作製した成形金型について、日立製「SEMEDX TypeN」、オリンパス製「GX51」を用いて、表面の拡大写真(1000倍)と断面の拡大写真(1000倍)を撮影した。これを図5(a)(b)に示す。また、実施例の現像ロールのゴム弾性層の表面構造を具体的に示すため、その代表例として実施例1において作製した現像ロールについて、レーザー顕微鏡((株)キーエンス製、VK−9510)を用いて、ゴム弾性層の表面の拡大写真(1000倍)を撮影した。これを図6に示す。また、比較例5の成形金型の表面構造を具体的に示すため、成形金型の表面の拡大写真(1000倍))を撮影した。これを図7に示す。

【0114】

【表1】

【0115】

図5(a)(b)によれば、実施例に係る成形金型の型内面には、比較例に係る図7と比較して明らかなように、微細で高密度で高さのバラツキが小さい凹凸が形成されていることが確認できる。そして、図6によれば、実施例に係るゴム弾性層の表面にも、微細で高密度で高さのバラツキが小さい凹凸が形成されていることが確認できる。

【0116】

そして、表1から、実施例によれば、トナー搬送量は4〜6mg/cm2の範囲内にあって適切であり、このような適切なトナー搬送量を維持しつつ、高耐久時(少なくとも5000枚耐久後)にあっても、層形成ブレードへのトナーの固着の発生も抑えられることが確認できた。

【0117】

これに対し、比較例1、4では、ゴム弾性層表面の凹凸(Ra)が小さすぎる。このため、トナー搬送量も適切でなく、1000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなっている。そして、30000枚の高耐久後には、5箇所以上の固着箇所が確認された。

【0118】

比較例2では、ゴム弾性層表面の凹凸(Ra)が大きすぎる。このため、トナー搬送量が多すぎる。また、トナーに対し、面接触となり、トナーストレスが過大となって、1000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなっている。そして、5000枚の高耐久後には、5箇所以上の固着箇所が確認された。

【0119】

また、従来の方法で形成した現像ロール(比較例4〜6)では、少なくとも表面積比が本発明で特定した範囲内となっておらず、これらの方法では、微細で高密度で高さのバラツキが小さい凹凸が形成できていないことがわかる。

【0120】

そして、樹脂粒子が分散された表層を備える比較例4では、樹脂粒子が存在する部分が比較的硬いため、この部分でロール表面の削れやトナー固着が生じ、1000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなった。また、ブラスト処理された成形金型により型成形された比較例5では、1000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなった。さらに、研磨により粗さが形成された比較例6では、5000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなった。すなわち、これらの方法による現像ロールでは、高耐久時のトナー固着を抑えることができなかった。

【0121】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【符号の説明】

【0122】

10、20 電子写真機器用現像ロール

12 軸体

14 ゴム弾性層

16 表層

30 成形金型

32 成形金型の型基材

34 めっき

【技術分野】

【0001】

本発明は、電子写真機器用現像ロールに関するものである。

【背景技術】

【0002】

電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器の現像ロールは、静電潜像が形成された感光体にトナーを搬送している。トナー搬送性の向上などを目的として、現像ロールのロール表面には凹凸が形成されていることがある。

【0003】

例えば特許文献1や特許文献2には、現像ロールの最表面に樹脂粒子が分散された表層を備えることによりロール表面が特定の粗さにされた現像ロールが開示されている。また、これ以外には、砥石などで研磨することによりロール表面に所定の粗さが形成された現像ロールや、成形金型の内面にブラスト処理して所定の粗さが形成された成形金型を用いて現像ロールの弾性層を型成形することによりロール表面に所定の粗さが形成された現像ロールなども知られている。

【先行技術文献】

【特許文献】

【0004】

【特許文献1】特開2009−265157号公報

【特許文献2】特開2002−304053号公報

【発明の概要】

【発明が解決しようとする課題】

【0005】

しかしながら、樹脂粒子が分散された表層を備える現像ロールでは、樹脂粒子が存在する部分が比較的硬いため、この部分でロール表面の削れやトナー固着が生じやすく、これにより耐久性が低下しやすいという問題があった。また、研磨により粗さが形成された現像ロールでは、高コストになる上、それほど微細な凹凸が形成されていないため、高耐久時にはトナー固着が生じやすく、これにより耐久性が低下しやすいという問題があった。さらに、ブラスト処理された成形金型により型成形された現像ロールでも、それほど微細な凹凸が形成されていないため、高耐久時にはトナー固着が生じやすく、これにより耐久性が低下しやすいという問題があった。

【0006】

本発明が解決しようとする課題は、トナー搬送性に優れるとともに高耐久時のトナー固着を抑えて耐久性に優れるようにした電子写真機器用現像ロールを提供することにある。

【課題を解決するための手段】

【0007】

上記課題を解決するため本発明に係る電子写真機器用現像ロールは、軸体の外周にゴム弾性層を備え、該ゴム弾性層の表面に凹凸が形成されており、該ゴム弾性層表面の算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μm、該ゴム弾性層の表面積比S/S0が4.0以上に設定されていることを要旨とするものである。ただし、Sは前記ゴム弾性層の実測表面積であり、S0は前記ゴム弾性層の表面が平坦面であるとしたときの理論表面積である。

【0008】

この際、前記ゴム弾性層表面の凹凸は、成形金型の転写面に形成された凹凸の転写により形成されたものであることが望ましい。そして、前記成形金型の転写面の凹凸は、エッチング処理により形成されたものであることが望ましい。

【0009】

このとき、前記ゴム弾性層表面の凹凸において、凸部の平均間隔Smは1〜10μmの範囲内にあることが好ましい。また、前記ゴム弾性層の表面にガラス板を変位10μmで押し当てたときに接触する範囲の全面積に対する接触面積の比(接触面積/全面積)が1/10〜1/75の範囲内にあることが好ましい。

【0010】

そして、前記ゴム弾性層には表面改質が施されていても良いし、前記ゴム弾性層の表面にはさらに表層が形成されていても良い。

【発明の効果】

【0011】

本発明に係る電子写真機器用現像ロールによれば、ゴム弾性層の表面に微細で高密度で高さのバラツキが小さい凹凸が形成されているため、現像に適量のトナーを均一に搬送することができ、トナー搬送性に優れる。また、高耐久時にもトナー固着が生じにくく、高度な耐久性を有する。ゴム弾性層表面の凹凸が微細で高密度であるため、トナー粒子に対してロール表面の凸部が点接触しやすく、また、トナー粒子との接触点が多くなる。これにより、トナー粒子の応力が分散されてトナーの潰れが生じにくくなるためと推察される。

【0012】

この際、ゴム弾性層表面の凹凸において、凸部の平均間隔Smが特定範囲内にあると、さらに耐久性に優れる。また、ゴム弾性層表面の定変位で接触する範囲の全面積に対する接触面積の比(接触面積/全面積)が特定範囲内にあると、さらに耐久性に優れる。

【0013】

そして、ゴム弾性層に表面改質を施すか、ゴム弾性層の表面に表層を形成することで、トナー離型性などを高めることができる。これにより、トナー搬送性をさらに高めることができる。

【図面の簡単な説明】

【0014】

【図1】本発明の一実施形態に係る現像ロールの外観模式図(a)と、そのA−A線断面図(周方向断面図)(b)である。

【図2】本発明の一実施形態に係る現像ロールのゴム弾性層の成形に好適な成形金型の周方向断面図である。

【図3】本発明に係る成形金型の製造方法の一例を説明する模式図である。

【図4】本発明の他の実施形態に係る現像ロールの周方向断面図である。

【図5】実施例1の成形金型の表面の拡大写真(a)と断面の拡大写真(b)である。

【図6】実施例1のゴム弾性層表面の拡大写真である。

【図7】比較例5の成形金型の表面の拡大写真である。

【発明を実施するための形態】

【0015】

次に、本発明の電子写真機器用現像ロール(以下、現像ロールということがある。)について、図を参照しつつ、詳細に説明する。電子写真機器用現像ロールは、電子写真方式を採用する複写機、プリンター、ファクシミリなどの電子写真機器に組み込まれる現像ロールであり、電子写真機器の内部に組み込まれる感光ドラムの周囲に配設されるものである。

【0016】

図1は、本発明の一実施形態に係る現像ロールの外観模式図およびA−A断面図である。図1に示すように、本発明の一実施形態に係る現像ロール10は、軸体12と、軸体12の外周に形成されたゴム弾性層14とを備えている。このゴム弾性層14の表面には、特定の凹凸が形成されている。

【0017】

本発明において、現像ロール10のゴム弾性層14の表面は、算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μmに設定され、ゴム弾性層14の表面積比S/S0が4.0以上に設定されている。ただし、Sはゴム弾性層14の実測表面積であり、S0はゴム弾性層14の表面が平坦面であるとしたときの理論表面積である。算術平均粗さRaや十点平均粗さRzは、JIS B0601に準拠して測定される。

【0018】

現像ロール10は、上記範囲に算術平均粗さRa、十点平均粗さRz、表面積比S/S0が設定されているため、ゴム弾性層14の表面に微細で高密度で高さのバラツキが小さい凹凸が形成されたものとなっている。これにより、現像に適量のトナーを均一に搬送することができ、トナー搬送性に優れる。また、高耐久時にもトナー固着が生じにくく、高度な耐久性を有する。ゴム弾性層14の表面の凹凸が微細で高密度であるため、トナー粒子に対してロール表面の凸部が点接触しやすく、また、トナー粒子との接触点が多くなる。これにより、トナー粒子の応力が分散されてトナー粒子の潰れが生じにくくなるためと推察される。

【0019】

ゴム弾性層14の表面において、算術平均粗さRaが0.8μm未満では、凹凸が小さすぎるため、トナーの搬送量が低下する。また、トナー粒子に対して面接触しやすくなり、トナー粒子のストレスが増大して耐久時にトナー固着が生じ、耐久性に劣る。算術平均粗さRaが2.0μmを超えると、凹凸が大きすぎるため、トナーの搬送量が多くなりすぎる。

【0020】

また、ゴム弾性層14の表面において、十点平均粗さRzが15μm未満では、凹凸が小さすぎるため、トナーの搬送量が低下する。また、トナー粒子に対して面接触しやすくなり、トナー粒子のストレスが増大して耐久時にトナー固着が生じ、耐久性に劣る。十点平均粗さRzが40μmを超えると、凹凸が大きすぎるため、トナーの搬送量が多くなりすぎる。

【0021】

ゴム弾性層14の表面において、表面積比S/S0が4.0未満では、凸部の密度が低すぎるため、トナーの搬送量が低下しやすい。また、トナー粒子に対して面接触しやすくなり、トナー粒子のストレスが増大して耐久時にトナー固着が生じ、耐久性に劣る。

【0022】

ゴム弾性層14の表面において、算術平均粗さRaは、より好ましくは1.0〜1.8μm、さらに好ましくは1.2〜1.6μmである。十点平均粗さRzは、より好ましくは20〜35μm、さらに好ましくは25〜30μmである。表面積比S/S0は、より好ましくは4.5以上、さらに好ましくは5.0以上である。

【0023】

このとき、ゴム弾性層14の表面において、凸部の平均間隔Smは1〜10μmの範囲内にあることが好ましい。凸部の平均間隔Smが1μm以上であると、凸部の密度が高くなりすぎるのを抑えやすい。このため、トナー粒子に対してロール表面の凸部が面接触するのを抑えやすい。また、凸部の平均間隔Smが10μm以下であると、凸部の密度が十分に高い。このため、トナー粒子に対してロール表面の凸部が点接触しやすく、また、トナー粒子との接触点が多くなりやすい。凸部の平均間隔Smは、より好ましくは2〜9μmの範囲内、さらに好ましくは4〜7μmの範囲内である。なお、凸部の平均間隔Smは、JIS B0601に準拠して測定される。

【0024】

トナー粒子との接触に際し、点接触しやすく、また、接触点を多くするのに好ましい凸部の密度の範囲は、所定の条件でゴム弾性層14の表面にガラス板を押し当てたときの接触密度で表すことができる。この場合、ゴム弾性層14の硬度の違いを考慮して、定変位で測定した値とすることが好ましい。そして、トナー粒子との接触に際し、点接触しやすく、また、接触点を多くできるなどの観点から、ゴム弾性層14の表面にガラス板を変位10μmで押し当てたときの接触密度(接触する範囲の全面積に対する接触面積の比(接触面積/全面積))は1/10〜1/75の範囲内にあることが好ましい。より好ましくは1/20〜1/65の範囲内、さらに好ましくは1/30〜1/55の範囲内である。

【0025】

このような構成の現像ロール10は、例えば成形金型を用いて軸体12の外周にゴム弾性層14を型成形することにより製造することができる。具体的には、図2に示すような円筒状の成形金型30を用いて製造することができる。現像ロール10のゴム弾性層14は、成形金型30の中空部に軸体12をセットし、成形金型30と軸体12との間の空隙部にゴム材料を注型して加熱架橋させた後、成形金型30から脱型することにより、軸体12の外周に形成することができる。成形金型30の内周面がゴム弾性層14の表面に所定の形状を転写する転写面となり、成形金型30の内周面の形状がゴム弾性層14の表面に転写される。

【0026】

成形金型30は、図2に示すように、円筒状の型基材32の内周面にめっき34が施されたもので構成されている。以下に、成形金型30の製造方法の一例を図3を用いて説明する。

【0027】

図3(a)に示すように、まず、型基材32の内周面に、無電解めっきもしくは電解めっきにより下地層34aを形成する。次に、図3(b)に示すように、下地層34aの上に、無電解めっきもしくは電解めっきによりめっき層34bを形成する。次に、図3(c)に示すように、めっき層34bの表面をエッチング処理することにより、めっき層34bの表面に凹凸を形成する。次に、図3(d)に示すように、めっき層34bの上に、めっき層34bの凹凸を埋没させないように、無電解めっきもしくは電解めっきにより離型層34cを形成する。これらの工程を経て、成型金型30の内周面に特定の凹凸が形成される。成型金型30の内周面の凹凸は、断面で見ると、浸食により形成されたリアス式海岸線様の形状をしており、細い襞様の形状をしている。

【0028】

図3(a)〜(d)に示す成形金型30の製造方法は、その一例を示したものであり、現像ロール10の製造に用いられる成形金型としては、例えば、下地層34aが設けられていなくても良いし、離型層34cが設けられていなくても良いし、下地層34aと離型層34cの両方が設けられていなくても良い。

【0029】

下地層34aは、型基材32の腐食を防止するなどの目的で形成される。したがって、耐食性に優れる金属めっきにより形成されることが好ましい。このような金属としては、ニッケル、亜鉛、コバルト、錫などを挙げることができる。このうち、型基材32とめっき層34bとの密着性を高くできる密着層としての機能にも優れるなどの観点から、ニッケルが好ましい。下地層34aの厚さは、特に限定されるものではなく、1〜20μmの範囲内で適宜設定すれば良い。

【0030】

下地層34aの無電解めっき液には、金属イオン、還元剤、錯化剤、pH緩衝剤などが含まれる。金属イオンは、めっき金属のイオンである。還元剤としては、次亜リン酸、ジメチルアミンボラン、ヒドラジン、ホルムアルデヒドなどを挙げることができる。このうち、めっき液の安定性などの観点から、次亜リン酸、ホルムアルデヒドが好ましい。錯化剤としては、クエン酸、リンゴ酸、エチレンジアミン四酢酸(EDTA)などを挙げることができる。pH緩衝剤としては、乳酸、酢酸、コハク酸などを挙げることができる。

【0031】

めっき層34bにおいては、金属結晶の結晶粒界をエッチングすることによりその表面に凹凸が形成される。エッチングにより凹凸を形成しやすいなどの観点から、めっき層34bを形成する金属としては、銅、ニッケル、コバルトなどが好ましい。このうち、エッチング後の凹凸がより微細で高密度であるなどの観点から、銅が特に好ましい。めっき層34bの無電解めっき液には、下地層34aと同様、金属イオン、還元剤、錯化剤、pH緩衝剤などが含まれる。

【0032】

エッチング液の主剤としては、硫酸および過酸化水素を挙げることができる。主剤とともに用いられる助剤としては、有機酸や塩素イオンなどを挙げることができる。エッチング液には、この他に界面活性剤などを含めることができる。有機酸としては、ベンゼンスルホン酸などを挙げることができる。塩素イオン源としては、塩化ナトリウムなどを挙げることができる。なお、助剤は、エッチング性の向上やエッチング液の分解抑制などを目的として用いられる。

【0033】

ここで、成形金型30の内周面の表面粗さは、めっき層34bのめっき金属の結晶状態(例えば粒子径など)や、エッチング時のエッチング量などによって制御することができる。

【0034】

めっき層34bのめっき金属の粒子径としては、現像ロール10のロール表面の凹凸が微細で高密度となるなどの観点から、2〜10μmの範囲内に設定することが好ましい。より好ましくは3〜8μmの範囲内、さらに好ましくは4〜7μmの範囲内である。めっき金属の粒子径は、例えばめっき金属の析出速度によって調節することができる。上記範囲内の粒子径とするには、めっき金属の析出速度は比較的高速であることが好ましい。具体的には、例えば3μm/hr以上の析出速度であることが好ましい。より好ましくは5μm/hr以上、さらに好ましくは7μm/hr以上である。なお、高速析出型の無電解銅めっき液としては、奥野製薬工業社製の「OPCカッパーT」や「OPCカッパーNCA」などが挙げられる。

【0035】

めっき層34bのエッチング量としては、微細で均一な凹凸を形成するなどの観点から、4μm以上であることが好ましい。より好ましくは8μm以上、さらに好ましくは10μm以上である。エッチング量は、エッチングの処理温度やエッチングの処理時間などにより調節することができる。処理温度としては、25〜35℃の範囲内に設定することが好ましい。処理時間としては、50〜250秒の範囲内に設定することが好ましい。なお、エッチング量は、エッチング前後での重量変化と、処理面積、めっき金属の比重から算出することができる。

【0036】

めっき層34bの厚さは、特に限定されないが、エッチング量を考慮して、エッチング量の2倍程度の厚さに設定することが好ましい。例えばエッチング量を10μm以上とする場合には、めっき層34bの厚さを20μm以上とすることが好ましい。

【0037】

離型層34cの無電解めっき液には、金属イオン、還元剤、錯化剤、pH緩衝剤に加えて、ゴム弾性層14の脱型時の離型性を高める目的で、例えばフッ素樹脂粒子を配合すると良い。フッ素樹脂粒子としては、PTFE樹脂粒子などを挙げることができる。フッ素樹脂粒子の平均粒子径の大きさとしては、0.5μm以下であることが好ましい。より好ましくは0.3μm以下である。フッ素樹脂粒子の配合量としては、特に限定されず、例えば1〜20g/Lの範囲内で適宜設定すれば良い。離型層34cの金属としては、特に限定されるものではないが、めっき層34bとの密着性に優れる、耐腐食性に優れるなどの観点から、ニッケルなどが好ましい。

【0038】

離型層34cの厚さは、特に限定されないが、めっき層34bの凹凸を埋没させない程度の厚さにすると良い。具体的には、0.5〜3μmの範囲内とすることが好ましい。

【0039】

このような成形金型30を用いれば、ゴム弾性層14の表面には、微細で高密度で高さのバラツキが小さい特定の凹凸が形成される。すなわち、ゴム弾性層14の表面は、算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μmに設定され、ゴム弾性層14の表面積比S/S0が4.0以上に設定される。

【0040】

従来の、研磨によって表面に凹凸が形成された現像ロールやブラスト転写型によって表面に凹凸が形成された現像ロールでは、このような微細で高密度で高さのバラツキが小さい特定の凹凸を有するゴム弾性層を得ることはできない。

【0041】

得られたゴム弾性層14の表面には、例えばトナー離型性を高めるなどの目的で、表層を形成しても良い。図4には、表層16を備えた他の実施形態に係る現像ロール20を示す。図4に示すように、現像ロール20は、軸体12と、軸体12の外周に形成されたゴム弾性層14と、ゴム弾性層14の外周に形成された表層16とを備えている。なお、表層16は、トナー離型性を高める機能に加え、ロール表面に、現像ロール20の表面に求められる種々の機能を付与するものであって良い。

【0042】

表層16の厚さは、ゴム弾性層14の凹凸を埋没させない程度に設定することが好ましい。具体的には、1〜10μmの範囲内であることが好ましい。より好ましくは1.5〜9.5μmの範囲内、さらに好ましくは2〜9μmの範囲内である。

【0043】

表層16は、例えば、表層16を形成するための塗料を調製し、調製した塗料をゴム弾性層14の表面に塗工することにより形成することができる。塗工方法としては、ロールコーティング法、スプレーコーティング法、ディッピング法などを挙げることができる。塗工後には、塗料を乾燥させ、必要に応じて加熱架橋処理することにより、表層16を形成できる。

【0044】

また、表層16の形成に代えて、ゴム弾性層14の表面には、例えばトナー離型性を高めるなどの目的で、表面改質が施されていても良い。

【0045】

ここで、ゴム弾性層14の表面に行う表面改質としては、例えば、次の1)〜5)に示す表面改質を挙げることができる。但し、X1は水素原子,アルカリ金属元素,アルカリ土類金属元素またはアルキル基、X2はハロゲン原子、nはX1の価数と同一の整数を表す。

【0046】

1)トリクロロイソシアヌル酸を接触させることにより行う表面改質

2)チオール基を2つ以上有する化合物を接触させることにより行う表面改質

3)X1(OX2)nおよびBF3を接触させることにより行う表面改質

4)分子中に−CONX2−結合を有する化合物およびBF3を接触させることにより行う表面改質

5)紫外線を照射することにより行う表面改質

【0047】

1)の表面改質、3)の表面改質、4)の表面改質は、ゴム弾性層14が、不飽和炭素−炭素二重結合を持つ有機成分を含有するポリマーにより形成されている場合に好適に適用することができる。2)の表面改質は、ゴム弾性層14が、チオール基と反応する官能基を持つ有機成分を含有するポリマーにより形成されている場合に好適に適用することができる。

【0048】

2)の表面改質を行うポリマーにおいて、チオール基と反応する官能基としては、不飽和炭素−炭素二重結合、ハロゲン基、エポキシ基、水酸基、イソシアネート基、メチロール基、カルボキシル基、カルボニル基などを挙げることができる。この点で、2)の表面改質は適用範囲が広い。

【0049】

不飽和炭素−炭素二重結合を持つポリマーとしては、天然ゴム(NR)、イソプレンゴム(IR)、ブタジエンゴム(BR)、アクリロニトリルブタジエンゴム(NBR)、スチレンブタジエンゴム(SBR)、クロロプレンゴム(CR)、ブチルゴム(IIR)、エチレンプロピレンジエンゴム(EPDM)などを挙げることができる。

【0050】

また、本来であれば不飽和炭素−炭素二重結合を持たないポリマーであっても、不飽和炭素−炭素二重結合を持つモノマー成分との共重合により不飽和炭素−炭素二重結合が導入されたポリマーとすることができる。このような、本来であれば不飽和炭素−炭素二重結合を持たないポリマーとしては、アクリルゴム(ACM)、フッ素ゴム(FKM)、クロロスルホン化ポリエチレン(CSM)、ヒドリンゴム(CO、ECO等)、シリコーン(Q)、ウレタン(U)、エチレン−酢酸ビニル共重合体(EVA)、ポリエチレン樹脂、エポキシ樹脂、ポリアミドなどを挙げることができる。

【0051】

不飽和炭素−炭素二重結合を持つモノマー成分としては、液状ゴム、ブタジエンジオールなどを挙げることができる。例えばウレタンの場合には、2液性ウレタン塗料に液状のブタジエンジオールを添加することにより、不飽和炭素−炭素二重結合をウレタン中に導入できる。

【0052】

ハロゲン基を持つポリマーとしては、例えば、ヒドリンゴム(CO、ECO等)、クロロプレンゴム(CR)などを挙げることができる。これらの他に、チオール基(−SH基)と反応する官能基を持つポリマー成分としては、エポキシ樹脂、ポリウレタン、ポリアミドなどを挙げることができる。

【0053】

1)の表面改質を行うと、ゴム弾性層14の表面の不飽和炭素−炭素二重結合にトリクロロイソシアヌル酸が付加する。このとき、トリクロロイソシアヌル酸に由来する塩素原子も付加する。

【0054】

1)の表面改質においては、トナー離型性の向上に加え、ゴム弾性層14の表面に新たな機能を追加できる化合物をトリクロロイソシアヌル酸とともにゴム弾性層14の表面に接触させても良い。このような化合物としては、不飽和炭素−炭素二重結合とゴム弾性層14の表面に機能を付与するための官能基(以下、特定の官能基ということがある。)とを有する化合物を挙げることができる。この場合、トリクロロイソシアヌル酸のイソシアヌル酸骨格を介して、不飽和炭素−炭素二重結合と特定の官能基とを有する化合物が、ゴム弾性層14の表面に結合(付加)できる。これにより、ゴム弾性層14の表面に、特定の官能基を有する有機基が、イソシアヌル酸骨格を介して結合され、ゴム弾性層14の表面に表面改質が施される。

【0055】

特定の官能基としては、シリコーン基、パーフルオロアルキル基、エステル基、アミド基、イミド基、エーテル基、アリール基、イソシアネート基、アゾ基、ジアゾ基、ニトロ基、エポキシ基、カルボニル基、ヘテロ環基、メソイオン基、ハロゲン基、アミノ基、イミノ基、アルキル基、スルホン酸基、ヒドロキシ基、アシル基、ホルミル基、カルボン酸基、ウレア基、シアノ基などを挙げることができる。これらの官能基のうち1種類の官能基のみが含まれていても良いし、2種類以上の官能基が含まれていても良い。

【0056】

ヘテロ環基としては、ピリジル基、イミダゾール基、オキサゾール基などを挙げることができる。また、メソイオン基としては、シドノン基、ミュンヘノン基などを挙げることができる。

【0057】

特定の官能基が例えばシリコーン基である場合には、ゴム弾性層14の表面に、付着物に対する優れた離型性とともに、特定の機能として低摩擦性を併せ持つことができる。特定の官能基が例えばシリコーン基、パーフルオロアルキル基である場合には、ゴム弾性層14の表面に、特定の機能として耐汚性を併せ持つことができる。特定の官能基が例えばアミド基やエステル基である場合には、ゴム弾性層14の表面に、特定の機能として荷電性(帯電性)を併せ持つことができる。特定の官能基が例えばエーテル基である場合には、ゴム弾性層14の表面に、特定の機能として表面の電気抵抗を下げる帯電防止性を併せ持つことができる。特定の官能基がこれら以外の官能基の場合においても、ゴム弾性層14の表面に、付着物に対する優れた離型性とともに、それぞれの官能基に基づく特有の機能を併せ持つことができる。

【0058】

1)の表面改質においては、トリクロロイソシアヌル酸や不飽和炭素−炭素二重結合と特定の官能基とを有する化合物などを溶解させる溶剤を用いることができる。このような溶剤としては、特に限定されるものではないが、エーテル系溶剤(THF、ジエチルエーテル、ジオキサンなど)、エステル系溶剤(酢酸エチル、酢酸ブチルなど)、ケトン系溶剤(アセトン、MEKなど)、アミド系溶剤(DMF、DMAC、NMPなど)、第3級アルコール(tert−ブチルアルコールなど)、水などを挙げることができる。これらは、単独で用いても良いし、2種以上を組み合わせて用いても良い。また、1)の表面改質においては、さらに他の成分を用いることができる。他の成分としては、酸や塩基、金属塩などの触媒、界面活性剤などを挙げることができる。

【0059】

2)の表面改質を行うと、ゴム弾性層14の表面に、チオール基を介してチオール基を2つ以上有する化合物が付加する。このことは、例えばX線光電子分光法(XPS)や核磁気共鳴法(NMR)などにより検出することができる。

【0060】

チオール基を2つ以上有する化合物としては、鎖状構造に結合するチオール基を2つ以上有する鎖状のチオール化合物や、環状構造に結合するチオール基を2つ以上有する環状のチオール化合物などを挙げることができる。チオール基を2つ以上有する化合物は、複数種類の鎖状のチオール化合物および複数種類の環状のチオール化合物のうちの1種類のみであっても良いし、2種類以上の混合物であっても良い。

【0061】

鎖状のチオール化合物において、鎖状構造は、炭化水素鎖で構成されていても良いし、炭化水素鎖中にエステル結合やエーテル結合などを有するものであっても良い。鎖状のチオール化合物は、比較的分子量が大きいものが好ましい。より具体的には、分子量が200〜1000の範囲内であることが好ましい。

【0062】

鎖状のチオール化合物において、チオール基は、1級チオール基であっても良いし、2級チオール基であっても良い。より好ましくは、チオール基周りの立体障害を大きくすることでチオール基を2つ以上有する化合物の安定性に優れるなどの観点から、2級チオール基である。

【0063】

2級チオール基を2つ以上有する鎖状のチオール化合物としては、1,4−ビス(3−メルカプトブチリルオキシ)ブタン、1,3,5−トリス(3−メルカプトブチリルオキシエチル)−1,3,5−トリアジン−2,4,6−(1H,3H,5H)−トリオン、ペンタエリスリトールテトラキス(3−メルカプトブチレート)などを挙げることができる。

【0064】

環状のチオール化合物において、環状構造としては、トリアジン環、ベンゼン環、複素環、縮合環、スピロ環、炭素環などを挙げることができる。環状のチオール化合物は、比較的分子量が大きいものが好ましい。より具体的には、分子量が200〜1000の範囲内であることが好ましい。

【0065】

チオール基を2つ以上有する環状のチオール化合物としては、トリチオシアヌル酸、1,2−ベンゼンジチオール、1,4−ベンゼンジチオール、1,3,5−ベンゼントリチオール、1,5−ジメルカプトナフタレンなどを挙げることができる。

【0066】

チオール基を2つ以上有する化合物としては、特にトリチオシアヌル酸が好ましい。トリチオシアヌル酸を用いた場合、非共役電子の効果により、ゴム弾性層14の比誘電率を高くでき、ゴム弾性層14の帯電性や放電性を向上できる。

【0067】

2)の表面改質においては、1)の表面改質の場合と同様、トナー離型性に加え、ゴム弾性層14の表面に新たな機能を追加できる化合物を、チオール基を2つ以上有する化合物とともにゴム弾性層14の表面に接触させても良い。このような化合物としては、チオール基と反応可能な官能基と、ゴム弾性層14の表面に機能を付与するための官能基(特定の官能基)とを有する化合物を挙げることができる。

【0068】

チオール基と反応可能な官能基としては、不飽和炭素−炭素二重結合、ハロゲン基、エポキシ基、水酸基、イソシアネート基、メチロール基、カルボキシル基、カルボニル基などを挙げることができる。特定の官能基は、ゴム弾性層14の表面にさらに特定の機能を付与するための官能基であり、1)の表面改質において示したものと同様のものを挙げることができる。

【0069】

チオール基と反応可能な官能基と特定の官能基とを有する化合物を用いる場合、チオール基を2つ以上有する化合物を介して、チオール基と反応可能な官能基と特定の官能基とを有する化合物がゴム弾性層14の表面に結合(付加)できる。これにより、ゴム弾性層14の表面に、特定の官能基を有する有機基が、チオール基を2つ以上有する化合物を介して結合され、ゴム弾性層14の表面に表面改質が施される。

【0070】

2)の表面改質においては、チオール基を2つ以上有する化合物やチオール基と反応可能な官能基と特定の官能基とを有する化合物などを溶解させる溶剤を用いることができる。このような溶剤としては、1)の表面改質において示したものと同様のものを挙げることができる。また、2)の表面改質においては、さらに他の成分を用いることができる。他の成分としては、酸や塩基、金属塩などの触媒、界面活性剤などを挙げることができる。

【0071】

3)の表面改質または4)の表面改質を行うと、ゴム弾性層14の不飽和炭素−炭素二重結合がハロゲン化される。このことは、ロール表面を、X線光電子分光法(XPS)、核磁気共鳴法(NMR)などにより分析すれば確認することができる。

【0072】

3)の表面改質において、X1(OX2)nで表される化合物としては、より具体的には、例えば、メチルハイポクロライド、エチルハイポクロライド、第三級ブチルハイポクロライド、トリフルオロメチルハイポクロライドなどのアルキルハイポクロライド、メチルハイポフルオライド、エチルハイポフルオライド、第三級ブチルハイポフルオライド、トリフルオロメチルハイポフルオライドなどのアルキルハイポフルオライドなどといったアルキルハイポハライドや、次亜塩素酸や、次亜塩素酸リチウム、次亜塩素酸ナトリウム、次亜塩素酸マグネシウム、次亜塩素酸カリウムなどの次亜塩素酸塩などを例示することができる。これらは1種または2種以上併用しても良い。

【0073】

4)の表面改質において、分子中に−CONX2−結合を有する化合物としては、より具体的には、例えば、N−クロロスクシンイミド、N−クロロフタルイミド、N−ブロムスクシンイミド、N−ブロムフタルイミドなどの酸イミドハロゲン化合物、トリクロロイソシアヌル酸、ジクロロイソシアヌル酸などのイソシアヌル酸ハライド、ジクロロジメチルヒダントインなどのハロゲン化ヒダントインなどを例示することができる。

【0074】

3)の表面改質あるいは4)の表面改質においては、X1(OX2)nやBF3を接触させた後、あるいは、分子中に−CONX2−結合を有する化合物やBF3を接触させた後、水を含む液体でゴム弾性層14の表面を洗い流すことが好ましい。これにより、ゴム弾性層14の表面に水酸基が導入されやすくなる。

【0075】

5)の表面改質において、紫外線の照射条件は、用いる紫外線照射装置の種類等に応じて適宜、決定される。一般には、照射強度:20〜150mW/cm2程度、紫外線の光源と弾性層表面との距離:20〜80mm程度、照射時間:5〜360秒程度の条件が採用される。紫外線照射は、窒素ガス、アルゴンガスなどの不活性ガス中、大気中などで行うことができる。

【0076】

これらの表面改質を行うことにより、ゴム弾性層14の表面の硬さが増すため、トナー離型性を高めることができる。また、これらの表面改質を行うことにより、ゴム弾性層14から成分がブルームするのを抑えるバリア効果も得られる。また、1)〜4)の表面改質では、ゴム弾性層14の表面に対し、トナー離型性やその他の機能を高める分子や原子の共有結合が形成されるため、これらの機能の耐久性に優れる。また、5)の表面改質によっても、トナー離型性を高める機能の耐久性に優れる。

【0077】

次に、現像ロール10、20の材料や構成などについて説明する。また、上記成形金型30の材料等について説明する。

【0078】

軸体12としては、導電性シャフトを挙げることができる。導電性シャフトとしては、金属製の中実体、金属製の円筒体、あるいは、これらにめっきが施されたものなどを挙げることができる。金属の種類としては、アルミニウム、ステンレスなどを挙げることができる。軸体12の外周面には、ゴム弾性層14との間の接着性を向上させるなどの目的で、接着剤やプライマなどを塗布しても良い。接着剤やプライマなどには、必要に応じて、導電化を行うことができる。

【0079】

ゴム弾性層14のゴム材料としては、特に限定されるものではないが、具体的には、シリコーンゴム、ウレタンゴム、ブタジエンゴム、ヒドリンゴムなどを例示することができる。このうち、層形成ブレードや感光体などの相手部材の押圧による弾性変形の回復に優れる(耐ヘタリ性が良好である)などの観点から、シリコーンゴム、ウレタンゴムが好ましい。また、シリコーンゴムは、温度変化や湿度変化などの環境変化に対して体積変化しにくく、環境変化によるロールの外径変動が小さい利点も有するため、特に好ましい。

【0080】

ゴム弾性層14には、必要に応じて、導電剤、充填剤、増量剤、補強剤、加工助剤、硬化剤、加硫促進剤、架橋剤、架橋助剤、酸化防止剤、可塑剤、紫外線吸収剤、顔料、シリコーンオイル、助剤、界面活性剤などの各種添加剤が適宜添加されていても良い。導電剤としては、カーボンブラックなどの電子導電剤や第4級アンモニウム塩などのイオン導電剤など、一般的な導電剤を挙げることができる。

【0081】

ゴム弾性層14は、発泡体であっても良いし、中実体であっても良い。ゴム弾性層14の厚みは、0.1〜10mmの範囲内にあることが好ましい。より好ましくは、1〜5mmの範囲内である。

【0082】

表層16の主材料としては、例えば、ウレタン樹脂、ポリアミド樹脂、アクリル樹脂、アクリルシリコーン樹脂、ブチラール樹脂(PVB)、アルキッド樹脂、ポリエステル樹脂、フッ素ゴム、フッ素樹脂、フッ素ゴムとフッ素樹脂の混合物、シリコーン樹脂、シリコーングラフトアクリルポリマー、アクリルグラフトシリコーンポリマー、ニトリルゴム、ウレタンゴム等を挙げることができる。これらは単独で用いても良いし、2種以上併せて用いても良い。なかでも、耐摩耗性の点で、ウレタン樹脂が好ましい。表層16の材料には、主材料の他に、導電剤、可塑剤、レベリング剤などを含んでいても良い。

【0083】

成形金型30の型基材32の材料としては、特に限定されるものではなく、S55C等の炭素鋼材、SACM645等のアルミニウムクロムモリブデン鋼材、A5056等のアルミニウム合金、アルミニウム等を挙げることができる。

【実施例】

【0084】

以下に本発明を実施例により具体的に説明するが、本発明はこれらによって限定されるものではない。

【0085】

(実施例1)

<ニッケルめっき液の調製>

硫酸ニッケル六水和物20g/L、次亜リン酸ナトリウム一水和物(還元剤)25g/L、乳酸(錯化剤)27g/L、プロピオン酸(錯化剤)2.5g/LよりなるpH4.8のニッケルめっき液を調製した。

【0086】

<PTFE粒子含有ニッケルめっき液の調製>

平均粒径0.2μmのPTFE微粒子10g/Lをカチオン性界面活性剤(ラウリルトリメチルアンモニウムクロライド)0.2g/Lにより水中に分散させて、分散液を調製した。次いで、硫酸ニッケル六水和物20g/L、次亜リン酸ナトリウム一水和物(還元剤)25g/L、乳酸(錯化剤)27g/L、プロピオン酸(錯化剤)2.5g/Lよりなる基本めっき液中に分散液を添加して、PTFE粒子含有ニッケルめっき液を調製した。

【0087】

<エッチング液の調製>

硫酸150g/L、過酸化水素15g/L、フェニルテトラゾール0.1g/L、塩化ナトリウム(塩素イオンとして5ppm)、ベンゼンスルホン酸4.0g/LよりなるpH1.0未満のエッチング液を調製した。

【0088】

<成形金型の作製>

内径16mmの円筒形金型基材の型内面に、上記のニッケルめっき液を用いて、めっき液温度90℃、めっき時間30分の条件で無電解ニッケルめっきを行うことにより下地層を形成した(厚さ10μm)。次に、銅めっき液(奥野製薬工業社製「OPCカッパーT」)を用いて、めっき液温度60℃、めっき時間4時間の条件で無電解めっきを行うことにより無電解銅めっき層を形成した(厚さ35μm)。次に、上記エッチング液を用いて、温度30℃、処理時間120秒にてエッチング処理を行った(エッチング量13.4μm)。次に、上記のPTFE粒子含有ニッケルめっき液を用いて、めっき液温度90℃、めっき時間10分の条件で無電解めっきを行うことにより離型層を形成した(厚さ1μm)。これにより、型内面に微細な凹凸形状が形成された実施例1の成形金型を得た。得られた成形金型の内周面(離型層形成後の内周面)の算術平均粗さRaは1.4μm、十点平均粗さRzは29.7μmであった。また、表面積比S/S0は5.9であった。

【0089】

<算術平均粗さRaの測定方法>

JIS B0601に準拠して、成形金型の内周面の両端からそれぞれ軸方向内側5mmの位置と軸方向中央の3つの位置において、それぞれの位置の内周の任意の3点で、表面粗さ計(東京精密社製「サーフコム1400D」)を用いて測定し、測定した合計9点(3点×3つの位置)での平均値とした。基準線長さおよびカットオフ値はそれぞれ0.8mmとした。

【0090】

<十点平均粗さRzの測定方法>

JIS B0601に準拠して、成形金型の内周面の両端からそれぞれ軸方向内側5mmの位置と軸方向中央の3つの位置において、それぞれの位置の内周の任意の3点で、表面粗さ計(東京精密社製「サーフコム1400D」)を用いて測定し、測定した合計9点(3点×3つの位置)での平均値とした。

【0091】

<表面積比S/S0の測定方法>

成形金型の内周面の両端からそれぞれ軸方向内側5mmの位置と軸方向中央の3つの位置において、キーエンス社製レーザー顕微鏡「VK−9510」を用いて0.6mm2の範囲の表面積を実測したものである。

【0092】

<エッチング量の測定方法>

下記の式1により算出した。

(式1)

エッチング量[μm]=(エッチング前後での重量変化[g])÷(めっき金属の比重[g/cm3])×(処理面積[cm2])×10−4

【0093】

<ゴム弾性層組成物の調製>

導電性シリコーンゴム(信越化学工業(株)製、「X−34−264A/B」、混合質量比A/B=30/70)をスタティックミキサにて混合することにより、C=C結合を表面に残したシリコーンゴムを含むゴム弾性層組成物を調製した。

【0094】

<表層組成物の調製>

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100質量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10質量部をボールミルを用いて混練した後、MEK400質量部を加えて混合・攪拌することにより、表層組成物を調製した。

【0095】

<現像ロールの作製>

成形金型に導電性シャフト(φ10mm、長さ270mm)を同軸にセットし、金型内にゴム弾性層組成物を注入し、190℃で30分間加熱した後、冷却、脱型した。これにより、導電性シャフトの外周に厚さ3mmのゴム弾性層を形成した。このゴム弾性層の外周面には、成形金型の型内面に形成された凹凸に対応する凹凸が型転写により形成されている。次いで、このゴム弾性層の外周面に、ロールコート法により、表層組成物をコーティングした後、170℃で60分熱処理して、厚さ3μmの表層を形成した。以上のようにして、実施例1に係る現像ロールを作製した。なお、このゴム弾性層の表面の算術平均粗さRaは1.4μm、十点平均粗さRzは29.7μmであった。また、表面積比S/S0は5.9であった。ゴム弾性層の表面の算術平均粗さRa、十点平均粗さRz、表面積比S/S0は、成形金型の内周面について測定した方法に準拠して測定した。

【0096】

(実施例2)

エッチング処理時間を50秒(エッチング量5.6μm)とした以外は実施例1と同様にして、実施例2に係る成形金型を作製した。このとき得られた成形金型の内周面の算術平均粗さRaは0.8μm、十点平均粗さRzは15.4μmであった。また、表面積比S/S0は4.5であった。そして、得られた成形金型を用いた以外は実施例1と同様にして実施例2に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは0.8μm、十点平均粗さRzは15.4μmであった。また、表面積比S/S0は4.5であった。

【0097】

(実施例3)

エッチング処理時間を230秒(エッチング量25.8μm)とした以外は実施例1と同様にして、実施例3に係る成形金型を作製した。このとき得られた成形金型の内周面の算術平均粗さRaは2.0μm、十点平均粗さRzは39.5μmであった。また、表面積比S/S0は8.9であった。そして、得られた成形金型を用いた以外は実施例1と同様にして実施例3に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは2.0μm、十点平均粗さRzは39.5μmであった。また、表面積比S/S0は8.9であった。

【0098】

(実施例4)

表層の厚さを9μmとした以外は実施例1と同様にして、実施例4に係る現像ロールを作製した。

【0099】

(実施例5)

表層の形成に代えて、下記の表面改質剤を用いてゴム弾性層の表面改質を行った以外は実施例2と同様にして、実施例5に係る現像ロールを作製した。表面改質処理は、室温下(23℃)で10秒間、表面改質剤にロール表面を浸漬させることにより行った。

【0100】

<表面改質剤の調製>

トリクロロイソシアヌル酸(東京化成工業社製)5質量部、C=C結合含有シリコーンオイル(信越シリコーン社製、X−22−174DX)1質量部、tert−ブチルアルコール80質量部、酢酸エチル20質量部を混合することにより、表面改質剤を調製した。

【0101】

(比較例1)

エッチング処理時間を30秒(エッチング量3.4μm)とした以外は実施例1と同様にして、比較例1に係る成形金型を作製した。このとき得られた成形金型の内周面の算術平均粗さRaは0.5μm、十点平均粗さRzは11.2μmであった。また、表面積比S/S0は4.0であった。そして、得られた成形金型を用いた以外は実施例1と同様にして比較例1に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは0.5μm、十点平均粗さRzは11.2μmであった。また、表面積比S/S0は4.0であった。

【0102】

(比較例2)

エッチング処理時間を300秒(エッチング量33.7μm)とした以外は実施例1と同様にして、比較例2に係る成形金型を作製した。このとき得られた成形金型の内周面の算術平均粗さRaは2.4μm、十点平均粗さRzは53.5μmであった。また、表面積比S/S0は10.5であった。そして、得られた成形金型を用いた以外は実施例1と同様にして比較例2に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは2.4μm、十点平均粗さRzは53.5μmであった。また、表面積比S/S0は10.5であった。

【0103】

(比較例3)

表層の形成に代えて、実施例5と同じ表面改質剤を用いてゴム弾性層の表面改質を行った以外は比較例1と同様にして、比較例3に係る現像ロールを作製した。

【0104】

(比較例4)

<樹脂粒子分散表層組成物の調製>

ウレタン樹脂(ニッポラン5199、日本ポリウレタン社製)100質量部に対して、カーボンブラック(デンカブラックHS−100、電気化学工業社製)10質量部、粗さ形成用粒子としての平均粒径8μmのウレタン粒子(根上工業社製「アートパールC800」)15質量部をボールミルを用いて混練した後、MEK400質量部を加えて混合・攪拌することにより樹脂粒子分散表層組成物を調製した。

【0105】

<現像ロールの作製>

内径16mmの円筒形金型をそのまま用いた以外は実施例1と同様にして、導電性シャフトの外周に厚さ3mmのゴム弾性層を形成した。次いで、このゴム弾性層の外周面に、ロールコート法により、樹脂粒子分散表層組成物をコーティングした後、170℃で60分熱処理して、厚さ3μmの表層を形成した。以上のようにして、比較例4に係る現像ロールを作製した。得られた現像ロールの表面の算術平均粗さRaは1.3μm、十点平均粗さRzは11.15μmであった。また、表面積比S/S0は1.2であった。

【0106】

(比較例5)

<成形金型の作製>

内径16mmの円筒形金型基材の型内面にブラスト処理を行った。ブラスト処理は、平均粒径50μmのアルミナ粒子(昭和電工社製シングルモランダム)を投射材として用い、吐出圧1.0bar、処理速度10mm/sec.にて行った。次に、実施例と同様、PTFE粒子含有ニッケルめっき液を用いて、めっき液温度90℃、めっき時間10分の条件で無電解めっきを行うことにより離型層を形成した(厚さ1μm)。これにより、比較例5の成形金型を得た。得られた成形金型の内周面の算術平均粗さRaは0.93μm、十点平均粗さRzは15.67μmであった。また、表面積比S/S0は1.6であった。

【0107】

<現像ロールの作製>

比較例5に係る成形金型を用いた以外は実施例1と同様にして比較例5に係るに係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは0.93μm、十点平均粗さRzは15.67μmであった。また、表面積比S/S0は1.6であった。

【0108】

(比較例6)

内径16mmの円筒形金型をそのまま用いた以外は実施例1と同様にして、導電性シャフトの外周に厚さ3mmのゴム弾性層を形成した。次いで、このゴム弾性層の表面を研磨処理することにより、ゴム弾性層の表面に凹凸を形成した。次いで、実施例1と同様に表層を形成した。以上により、比較例6に係る現像ロールを作製した。このときのゴム弾性層の表面の算術平均粗さRaは1.08μm、十点平均粗さRzは17.84μmであった。また、表面積比S/S0は3.7であった。

【0109】

作製した各現像ロールを用いて、トナー搬送量とトナー固着性を調べた。測定方法は以下の通りである。

【0110】

(表層の厚み)

現像ロールのロール中央部の3箇所について各3点の膜厚を測定し、合計9点の膜厚の平均値を表層の厚みとした。より具体的には、ロール中央部で周方向に切断した断面を、Nakaden製「Mx−1200E」で1000倍に拡大して観察し、測定した。

【0111】

(トナー搬送量)

各現像ロールを市販のカラーレーザープリンター(沖データ社製「C5900」)に組み込み、23℃×53%RHの環境下にてシアンカートリッジで白ベタ画像出しを行い、その時の現像ロール上6.3cm2の範囲にあるトナー量を測定し、単位面積当たりのトナー搬送量を算出した。

【0112】

(トナー固着性)

各現像ロールを市販のカラーレーザープリンター(沖データ社製「C5900」)に組み込み、28℃×80%RHの環境下にて、シアンで画像出しを通紙1000枚、5000枚、30000枚(A4サイズ)行い、耐久後の層形成ブレードへのトナー粒子の固着具合を判定した。固着箇所が1箇所以下の場合を(A)固着箇所が2〜4箇所の場合を(B)、固着箇所が5〜9箇所の場合を(C)、固着箇所が10箇所以上の場合を(D)とした。

【0113】

また、実施例の成形金型の表面構造および断面構造を具体的に示すため、その代表例として実施例1において作製した成形金型について、日立製「SEMEDX TypeN」、オリンパス製「GX51」を用いて、表面の拡大写真(1000倍)と断面の拡大写真(1000倍)を撮影した。これを図5(a)(b)に示す。また、実施例の現像ロールのゴム弾性層の表面構造を具体的に示すため、その代表例として実施例1において作製した現像ロールについて、レーザー顕微鏡((株)キーエンス製、VK−9510)を用いて、ゴム弾性層の表面の拡大写真(1000倍)を撮影した。これを図6に示す。また、比較例5の成形金型の表面構造を具体的に示すため、成形金型の表面の拡大写真(1000倍))を撮影した。これを図7に示す。

【0114】

【表1】

【0115】

図5(a)(b)によれば、実施例に係る成形金型の型内面には、比較例に係る図7と比較して明らかなように、微細で高密度で高さのバラツキが小さい凹凸が形成されていることが確認できる。そして、図6によれば、実施例に係るゴム弾性層の表面にも、微細で高密度で高さのバラツキが小さい凹凸が形成されていることが確認できる。

【0116】

そして、表1から、実施例によれば、トナー搬送量は4〜6mg/cm2の範囲内にあって適切であり、このような適切なトナー搬送量を維持しつつ、高耐久時(少なくとも5000枚耐久後)にあっても、層形成ブレードへのトナーの固着の発生も抑えられることが確認できた。

【0117】

これに対し、比較例1、4では、ゴム弾性層表面の凹凸(Ra)が小さすぎる。このため、トナー搬送量も適切でなく、1000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなっている。そして、30000枚の高耐久後には、5箇所以上の固着箇所が確認された。

【0118】

比較例2では、ゴム弾性層表面の凹凸(Ra)が大きすぎる。このため、トナー搬送量が多すぎる。また、トナーに対し、面接触となり、トナーストレスが過大となって、1000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなっている。そして、5000枚の高耐久後には、5箇所以上の固着箇所が確認された。

【0119】

また、従来の方法で形成した現像ロール(比較例4〜6)では、少なくとも表面積比が本発明で特定した範囲内となっておらず、これらの方法では、微細で高密度で高さのバラツキが小さい凹凸が形成できていないことがわかる。

【0120】

そして、樹脂粒子が分散された表層を備える比較例4では、樹脂粒子が存在する部分が比較的硬いため、この部分でロール表面の削れやトナー固着が生じ、1000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなった。また、ブラスト処理された成形金型により型成形された比較例5では、1000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなった。さらに、研磨により粗さが形成された比較例6では、5000枚耐久後には、層形成ブレードへのトナーの固着の発生量が多くなった。すなわち、これらの方法による現像ロールでは、高耐久時のトナー固着を抑えることができなかった。

【0121】

以上、本発明の実施の形態について詳細に説明したが、本発明は上記実施の形態に何ら限定されるものではなく、本発明の要旨を逸脱しない範囲で種々の改変が可能である。

【符号の説明】

【0122】

10、20 電子写真機器用現像ロール

12 軸体

14 ゴム弾性層

16 表層

30 成形金型

32 成形金型の型基材

34 めっき

【特許請求の範囲】

【請求項1】

軸体の外周にゴム弾性層を備え、該ゴム弾性層の表面に凹凸が形成されており、該ゴム弾性層表面の算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μm、該ゴム弾性層の表面積比S/S0が4.0以上に設定されていることを特徴とする電子写真機器用現像ロール。

ただし、Sは前記ゴム弾性層の実測表面積であり、S0は前記ゴム弾性層の表面が平坦面であるとしたときの理論表面積である。

【請求項2】

前記ゴム弾性層表面の凹凸が、成形金型の転写面に形成された凹凸の転写により形成されたものであることを特徴とする請求項1に記載の電子写真機器用現像ロール。

【請求項3】

前記成形金型の転写面の凹凸が、エッチング処理により形成されたものであることを特徴とする請求項2に記載の電子写真機器用現像ロール。

【請求項4】

前記ゴム弾性層表面の凹凸において、凸部の平均間隔Smが1〜10μmの範囲内にあることを特徴とする請求項1から3のいずれか1項に記載の電子写真機器用現像ロール。

【請求項5】

前記ゴム弾性層の表面にガラス板を変位10μmで押し当てたときに接触する範囲の全面積に対する接触面積の比(接触面積/全面積)が1/10〜1/75の範囲内にあることを特徴とする請求項1から4のいずれか1項に記載の電子写真機器用現像ロール。

【請求項6】

前記ゴム弾性層には表面改質が施されていることを特徴とする請求項1から5のいずれか1項に記載の電子写真機器用現像ロール。

【請求項7】

前記ゴム弾性層の表面にはさらに表層が形成されていることを特徴とする請求項1から5のいずれか1項に記載の電子写真機器用現像ロール。

【請求項1】

軸体の外周にゴム弾性層を備え、該ゴム弾性層の表面に凹凸が形成されており、該ゴム弾性層表面の算術平均粗さRaが0.8〜2.0μm、十点平均粗さRzが15〜40μm、該ゴム弾性層の表面積比S/S0が4.0以上に設定されていることを特徴とする電子写真機器用現像ロール。

ただし、Sは前記ゴム弾性層の実測表面積であり、S0は前記ゴム弾性層の表面が平坦面であるとしたときの理論表面積である。

【請求項2】

前記ゴム弾性層表面の凹凸が、成形金型の転写面に形成された凹凸の転写により形成されたものであることを特徴とする請求項1に記載の電子写真機器用現像ロール。

【請求項3】

前記成形金型の転写面の凹凸が、エッチング処理により形成されたものであることを特徴とする請求項2に記載の電子写真機器用現像ロール。

【請求項4】

前記ゴム弾性層表面の凹凸において、凸部の平均間隔Smが1〜10μmの範囲内にあることを特徴とする請求項1から3のいずれか1項に記載の電子写真機器用現像ロール。

【請求項5】

前記ゴム弾性層の表面にガラス板を変位10μmで押し当てたときに接触する範囲の全面積に対する接触面積の比(接触面積/全面積)が1/10〜1/75の範囲内にあることを特徴とする請求項1から4のいずれか1項に記載の電子写真機器用現像ロール。

【請求項6】

前記ゴム弾性層には表面改質が施されていることを特徴とする請求項1から5のいずれか1項に記載の電子写真機器用現像ロール。

【請求項7】

前記ゴム弾性層の表面にはさらに表層が形成されていることを特徴とする請求項1から5のいずれか1項に記載の電子写真機器用現像ロール。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【公開番号】特開2013−73130(P2013−73130A)

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願番号】特願2011−213705(P2011−213705)

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

【公開日】平成25年4月22日(2013.4.22)

【国際特許分類】

【出願日】平成23年9月29日(2011.9.29)

【出願人】(000219602)東海ゴム工業株式会社 (1,983)

【Fターム(参考)】

[ Back to top ]