シート状有機基材の製造方法

【課題】 全体としてある物性を有するとともに、前記物性とは異なる物性(特に、相反する物性)を有する部位が部分的に且つ一体的に形成されているシート状有機基材を効率よく製造する。

【解決手段】 下記の工程を具備することを特徴とするシート状有機基材の製造方法。

工程A:支持体上に、ポリマー母材(A)を構成するポリマー(a)の液状前駆体、前記ポリマー(a)を含む溶液若しくは分散液、又は前記ポリマー(a)単体によりポリマー母材形成用材料層を形成する工程

工程B:前記ポリマー母材形成用材料層の所定部位に、構造部(B)形成用材料を配する工程、

工程C:構造部(B)形成用材料を所定部位に配したポリマー母材形成用材料層に対して、反応、溶媒の乾燥除去処理、及び溶融・冷却処理から選択された少なくとも1つの処理を施す。

【解決手段】 下記の工程を具備することを特徴とするシート状有機基材の製造方法。

工程A:支持体上に、ポリマー母材(A)を構成するポリマー(a)の液状前駆体、前記ポリマー(a)を含む溶液若しくは分散液、又は前記ポリマー(a)単体によりポリマー母材形成用材料層を形成する工程

工程B:前記ポリマー母材形成用材料層の所定部位に、構造部(B)形成用材料を配する工程、

工程C:構造部(B)形成用材料を所定部位に配したポリマー母材形成用材料層に対して、反応、溶媒の乾燥除去処理、及び溶融・冷却処理から選択された少なくとも1つの処理を施す。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、シート状有機基材の製造方法、より詳しくは、ポリマー母材中に該ポリマー母材とは異なる物性を示す構造部が部分的に且つ一体的に形成されているシート状有機基材の製造方法に関する。このようなシート状有機基材として、例えば、易伸長性ポリマー母材中に難伸長性ポリマー部が部分的に且つ一体的に形成されているシート状の伸長性有機基材(特に伸縮性有機基材)などが挙げられる。前記シート状有機基材では、ポリマー母材の有する物性を利用しつつ、該ポリマー母材中に部分的に且つ一体的に形成されている前記ポリマー母材とは異なる物性を示す構造部の該物性を活かすことができるため、1つのシート状有機基材で2以上の異なる物性(特に、相反する物性)を必要とする種々の用途に利用できる。例えば、前記伸長性有機基材は、その伸長性や伸縮性を利用して、バンド部材、結束用部材、衛生用品、衣料品の部分、湿布剤の基布等として利用できる。また、この伸長性有機基材は、伸長させる際、基材全体としては伸長するが、難伸長性ポリマー部は伸長せずにその形状が保持されるため、該難伸長性ポリマー部にキャラクター等の意匠を施したり、他の部材を保持、固定させることができる。このため、例えば、エレクトロニクス部材、オプティカル部材、オプトエレクトロニクス部材、カーエレクトロニクス部材、家電製品用部材、住宅設備用部材、建材などにも利用できる。

【背景技術】

【0002】

伸長性や伸縮性を有する有機部材は、バンド部材、結束用部材、衛生用品、衣料品、湿布剤の基布等に幅広く利用されている。伸長性部材は、通常、均質な伸長性を有する組成物により構成されている(特許文献1)。しかし、このような伸長性部材を伸長させると、伸長性部材のあらゆる部分が伸長する。また、伸長性だけでなく伸縮性をも有する部材では、これを伸縮させると、あらゆる部分が伸び縮みする。そのため、ある箇所に意匠を施しても、伸長性部材を伸長させると、該意匠がゆがんでしまう。また、伸長性部材に他の部材を固定する場合には、伸長性部材のあらゆる部分が伸長するので、該他の部材を確実に保持、固定することが困難である。

【先行技術文献】

【特許文献】

【0003】

【特許文献1】特開2003−342169号公報

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明の目的は、全体としてある物性を有するとともに、前記物性とは異なる物性(特に、相反する物性)を有する部位が部分的に且つ一体的に形成されているシート状有機基材を効率よく製造する方法を提供することにある。

本発明の他の目的は、伸長性を有するとともに、伸長させても形状が変化しにくい部位を有するシート状の伸長性有機基材を効率よく製造する方法を提供することにある。

本発明のさらに他の目的は、伸縮性を有するとともに、伸縮させても形状が変化しにくい部位を有するシート状の伸長性基材を効率よく製造する方法を提供することにある。

【課題を解決するための手段】

【0005】

本発明者らは、上記の目的を達成するため鋭意検討した結果、易伸長性等の特性を有するポリマー母材中に、前記特性とは異なる特性(例えば難伸長性)を有するポリマー部を特定の工程を経て部分的に且つ一体的に形成することにより、上記目的を達成できることを見出し、本発明を完成した。

【0006】

すなわち、本発明は、ポリマー母材(A)中に、該ポリマー母材(A)とは異なる材料で構成された構造部(B)が部分的に且つ一体的に形成されているシート状有機基材を製造する方法であって、下記の工程を具備することを特徴とするシート状有機基材の製造方法を提供する。

工程A:支持体上に、ポリマー母材(A)を構成するポリマー(a)の液状前駆体、前記ポリマー(a)を含む溶液若しくは分散液、又は前記ポリマー(a)単体によりポリマー母材形成用材料層を形成する工程

工程B:前記ポリマー母材形成用材料層の所定部位に、構造部(B)形成用材料を配する工程、

工程C:構造部(B)形成用材料を所定部位に配したポリマー母材形成用材料層に対して、反応、溶媒の乾燥除去処理、及び溶融・冷却処理から選択された少なくとも1つの処理を施して、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得る工程

【0007】

前記構造部(B)形成用材料は、構造部(B)を構成する材料(b)の前駆体であるエネルギー線硬化性組成物、又は、構造部(B)を構成する材料(b)若しくは該材料(b)を含む溶液若しくは分散液であってもよい。

【0008】

前記シート状有機基材の製造方法では、工程Aにおいて、支持体上に、前記ポリマー(a)の液状前駆体であるエネルギー線硬化性組成物によりポリマー母材形成用材料層を形成し、

工程Bにおいて、前記ポリマー母材形成用材料層の所定部位に、構造部(B)を構成する材料(b)の前駆体であるエネルギー線硬化性組成物を配し、

工程Cにおいて、前記材料(b)の前駆体であるエネルギー線硬化性組成物を所定部位に配したポリマー母材形成用材料層にエネルギー線を照射し、前記2つのエネルギー線硬化性組成物を硬化させて、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得てもよい。

【0009】

また、前記シート状有機基材の製造方法では、工程Aにおいて、支持体上に、前記ポリマー(a)を含む溶液若しくは分散液によりポリマー母材形成用材料層を形成し、

工程Bにおいて、前記ポリマー母材形成用材料層の所定部位に、構造部(B)を構成する材料(b)又は該材料(b)を含む溶液若しくは分散液を配し、

工程Cにおいて、構造部(B)を構成する材料(b)又は該材料(b)を含む溶液若しくは分散液を所定部位に配したポリマー母材形成用材料層に対し、溶媒の乾燥除去処理を施して、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得てもよい。

【0010】

さらに、前記シート状有機基材の製造方法では、工程Aにおいて、支持体上に、前記ポリマー(a)単体によりポリマー母材形成用材料層を形成し、

工程Bにおいて、前記ポリマー母材形成用材料層の所定部位に、構造部(B)を構成する材料(b)を配し、

工程Cにおいて、構造部(B)を構成する材料(b)を所定部位に配したポリマー母材形成用材料層に対し、溶融・冷却処理を施して、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得てもよい。

【0011】

前記シート状有機基材の製造方法では、工程Bにおいて、下記(1)〜(3)から選択されるいずれかの方法により、前記構造部(B)形成用材料をポリマー母材形成用材料層の所定部位に配してもよい。

(1)構造部(B)形成用材料を、ポリマー母材形成用材料層の所定箇所に上から塗工、滴下、載置、打ち込み又は印刷する方法、

(2)構造部(B)形成用材料を、液状の形態で、ポリマー母材形成用材料層の所定箇所に注入する方法、

(3)前記ポリマー母材形成用材料層を形成した支持体とは別の支持体上に、構造部(B)形成用材料を塗工、滴下、載置又は印刷し、これを前記ポリマー母材形成用材料層上へ転写する方法

【0012】

前記シート状有機基材の製造方法では、前記構造部(B)形成用材料が、構造部(B)を構成する材料(b)の前駆体であるエネルギー線硬化性組成物であり、且つ該エネルギー線硬化性組成物がポリマーを含有していてもよい。この場合、前記ポリマーの重量平均分子量は1000以上であるのが好ましい。

【0013】

前記シート状有機基材の製造方法においては、ポリマー母材(A)を構成するポリマー(a)としては、ポリウレタン系ポリマー、ポリウレア系ポリマー、ポリウレタンウレア系ポリマー、ポリオレフィン系ポリマー、シリコーン系ポリマー、ポリエステル系ポリマー、ポリエーテル系ポリマー、ポリアミド系ポリマー、ポリスチレン系ポリマー及びガラス転移温度が5℃未満のアクリル系ポリマーから選択された少なくとも1種のポリマーであるのが好ましい。

【0014】

前記シート状有機基材の製造方法においては、構造部(B)が、(i)ホモポリマーのガラス転移温度が5℃以上であるモノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマーを含有するポリマー材料、(ii)硬化性基を分子内に2以上有する多官能モノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマーを含有するポリマー材料、(iii)フィラー含有ポリマー材料、又は(iv)引張弾性率が0.1MPa以上のポリマー材料で構成されているのが好ましい。

【0015】

前記シート状有機基材の製造方法においては、前記ポリマー母材(A)が易伸長性ポリマー母材、構造部(B)が難伸長性ポリマー部であり、シート状有機基材が伸長性を有するシート状有機基材であってもよい。この場合、下記の工程を具備していてもよい。

工程A1:支持体上に易伸長性ポリマー母材形成用エネルギー線硬化性組成物層を形成する工程

工程B1:前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層の所定部位に、難伸長性ポリマー部形成用エネルギー線硬化性組成物を配する工程

工程C1:前記難伸長性ポリマー部形成用エネルギー線硬化性組成物を配した易伸長性ポリマー母材形成用エネルギー線硬化性組成物層にエネルギー線を照射して、前記難伸長性ポリマー部形成用エネルギー線硬化性組成物及び易伸長性ポリマー母材形成用エネルギー線硬化性組成物層を硬化させて、易伸長性ポリマー母材中に難伸長性ポリマー部が部分的に且つ一体的に形成された伸長性を有するシート状有機基材を得る工程

【0016】

前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層を構成する易伸長性ポリマー母材形成用エネルギー線硬化性組成物は、ポリウレタン鎖、ポリウレア鎖、ポリウレタンウレア鎖、ポリオレフィン鎖、シリコーン鎖、ポリエステル鎖、ポリエーテル鎖、ポリアミド鎖、ポリスチレン系ポリマー鎖及びポリアクリル鎖からなる群より選択される少なくとも1種のポリマー鎖を有し、且つ主鎖又は側鎖にエネルギー線硬化性基A1を有する硬化性ポリマーP、又は該硬化性ポリマーPとエネルギー線硬化性基A2を有する硬化性モノマーMとの混合物、及び光重合開始剤を含むエネルギー線硬化性組成物であってもよい。

【0017】

また、前記難伸長性ポリマー部形成用エネルギー線硬化性組成物が、ホモポリマーのガラス転移温度が5℃以上であるモノマーを50重量%以上含むモノマー成分、又は硬化性基を分子内に2以上有する多官能モノマーを50重量%以上含むモノマー成分と、光重合開始剤とを含有するエネルギー線硬化性組成物、又はフィラーを含有するエネルギー線硬化性組成物であってもよい。

【0018】

前記シート状有機基材の製造方法においては、前記ポリマー母材(A)中に構造部(B)を、該ポリマー母材(A)の少なくとも一方の表面に露出した状態で又は露出していない状態で部分的に且つ一体的に形成してもよい。また、構造部(B)の表面形状、又は構造部(B)のシート状有機基材表面を投影面としたときの投影形状は、略円形、略矩形、不定形のいずれであってもよい。

【0019】

前記シート状有機基材の製造方法においては、前記ポリマー母材(A)中に構造部(B)を規則的パターンで形成してもよい。この場合、隣接する構造部(B)間の距離は、例えば、0.05mm〜50cmである。

【0020】

前記シート状有機基材の製造方法においては、該シート状有機基材の厚みは、例えば、0.01mm〜1cmである。

【0021】

また、構造部(B)の厚み方向の長さがシート状有機基材の厚みの少なくとも1/50となるように該構造部(B)を形成するのが好ましい。また、構造部(B)を、シート状有機基材の一方の表面から他方の表面に至るまで連続して形成してもよい。さらに、構造部(B)とポリマー母材(A)の界面近傍において、組成及び/又は物性がグラデーションをなしていてもよい。

【発明の効果】

【0022】

本発明のシート状有機基材の製造方法によれば、全体としてある物性を有するとともに、前記物性とは異なる物性(特に、相反する物性)を有する部位が部分的に且つ一体的に形成されているシート状有機基材を効率よく製造できる。

例えば、伸長性を有するとともに、伸長させても形状が変化しにくい部位を有するシート状の伸長性有機基材や、伸縮性を有するとともに、伸縮させても形状が変化しにくい部位を有するシート状の伸長性基材を効率よく製造できる。このようなシート状有機基材では、該基材をある一方向に伸長或いは伸縮させても、難伸長部或いは難伸縮部の形状がほとんど変化せず、伸長性部材或いは伸縮性部材としての機能を有しつつ、その形状不変部に所望の意匠を施したり、他の部材を保持、固定することができる。

【図面の簡単な説明】

【0023】

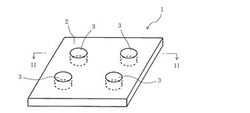

【図1】本発明におけるシート状有機基材(伸長性有機基材等)の一例を示す概略斜視図である。

【図2】図1のシート状有機基材(伸長性有機基材等)のII−II線断面を示す概略斜視図である。

【図3】本発明のシート状有機基材(伸長性有機基材等)の製造方法の一例を示す概略図(断面図)である。

【図4】本発明のシート状有機基材(伸長性有機基材等)の製造方法の他の例を示す概略図(断面図)である。

【図5】本発明のシート状有機基材(伸長性有機基材等)の製造方法のさらに他の例を示す概略図(断面図)である。

【図6】引張試験及びヒステリシス試験で用いた伸長性有機基材のサンプルを示す図である。

【図7】実施例3で得られた伸長性有機基材における伸びグラデーション測定の結果を示すグラフである。

【図8】実施例9で得られた伸長性有機基材における伸びグラデーション測定の結果を示すグラフである。

【図9】実施例11で得られた伸長性有機基材における難伸長性ポリマー部形成部位の断面を示す顕微鏡写真である。

【図10】実施例34で得られた伸長性有機基材における難伸長性ポリマー部形成部位の断面を示す顕微鏡写真である。

【図11】実施例39において形成される難伸長性ポリマー部形成用シロップ部のパターンを模式的に示す図である。

【図12】実施例39で得られた伸長性有機基材の表面の顕微鏡写真である。

【図13】実施例42で得られた伸長性有機基材の表面の顕微鏡写真である。

【発明を実施するための形態】

【0024】

本発明のシート状有機基材の製造方法は、ポリマー母材(A)中に、該ポリマー母材(A)とは異なる材料で構成された構造部(B)が部分的に且つ一体的に形成されているシート状有機基材を製造する方法であって、下記の工程を具備することを特徴とする。

工程A:支持体上に、ポリマー母材(A)を構成するポリマー(a)の液状前駆体、前記ポリマー(a)を含む溶液若しくは分散液、又は前記ポリマー(a)単体によりポリマー母材形成用材料層を形成する工程

工程B:前記ポリマー母材形成用材料層の所定部位に、構造部(B)形成用材料を配する工程、

工程C:構造部(B)形成用材料を所定部位に配したポリマー母材形成用材料層に対して、反応、溶媒の乾燥除去処理、及び溶融・冷却処理から選択された少なくとも1つの処理を施して、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得る工程

【0025】

[シート状有機基材]

本発明の製造方法の対象であるシート状有機基材について以下に説明する。該シート状有機基材においては、ポリマー母材(A)中に、該ポリマー母材(A)とは異なる材料で構成された構造部(B)が部分的に且つ一体的に形成されている。「一体的に」とは、分離していないことを意味する。このようなシート状有機基材では、ポリマー母材(A)の有する物性を利用しつつ、該ポリマー母材(A)中に部分的に且つ一体的に形成されている前記ポリマー母材(A)とは異なる材料で構成された構造部(B)の有する物性を活かすことができるため、1つのシート状有機基材で2以上の異なる物性(特に、相反する物性)を必要とする種々の用途に利用できる。

【0026】

シート状有機基材の代表的な例として、易伸長性を有するポリマー母材(A)と、難伸長性を有する構造部(B)とからなる伸長性有機基材、柔軟性を有するポリマー母材(A)と、硬質な構造部(B)とからなる柔軟性有機基材などが挙げられる。なお、易伸長性を有するポリマー母材(A)を構成するポリマーと、柔軟性を有するポリマー母材(A)を構成するポリマーは共通する場合が多く、また、難伸長性を有する構造部(B)を構成する材料と硬質な構造部(B)を構成する材料とは共通する場合が多い。

【0027】

前記伸長性有機基材は、易伸長性ポリマー母材中に難伸長性ポリマー部が部分的に且つ一体的に形成されている伸長性を有するシート状有機基材である。この有機基材を一方向に伸長させると、易伸長性ポリマー母材の部位は伸長するが、部分的に形成された難伸長性ポリマー部は伸長しないか、又はほとんど伸長しない。このため、難伸長性ポリマー部に、形状が変化しないことが望まれる意匠を施したり、他の部材を固定、保持することができる。

【0028】

図1はシート状有機基材(伸長性有機基材等)の一例を示す概略斜視図である。図2は図1のシート状有機基材(伸長性有機基材等)のII−II断面を示す概略斜視図である。図1及び2において、シート状有機基材(伸長性有機基材等)1は、ポリマー母材(A)(易伸長性ポリマー母材等)2と、該ポリマー母材(A)2中に部分的に且つ一体的に形成されている、前記ポリマー母材(A)2を構成するポリマーとは異なる材料で構成された構造部(B)(難伸長性ポリマー部等)3とで構成されている。

【0029】

構造部(B)3はポリマー母材(A)2中に部分的に且つ一体的に形成されていればよく、例えば、1箇所のみに形成されていてもよく、複数の箇所に非連続的に散在若しくは点在していてもよい。

【0030】

構造部(B)3の形状は特に限定されず、目的に応じて適宜選択でき、例えば、略円柱状、略直方体状等のシート厚み方向に延びる形状、不定形状等のいずれであってもよい。

【0031】

本発明において、構造部(B)3のシート面方向の長軸(最長部)の長さ(例えば、直径)は、例えば0.05mm〜10cmである。この長さが小さすぎると、構造部(B)の利用価値が小さくなり、逆に大きすぎると、製造しにくくなる。また、例えば、複数の構造部(B)3が形成されており、隣接する構造部(B)3間の距離(最短距離)が、例えば0.05mm〜50cmの場合、構造部(B)3の面方向の長軸(最長部)の長さが0.05mm未満では、シート状有機基材1全体を、例えば一方向に伸長させた場合でも形状不変部位を有するという技術的意義が小さくなる。また、この長さが10cmを超える場合には、製造が困難になるだけでなく、前記の技術的意義も小さくなりやすい。

【0032】

構造部(B)3の面方向の長軸(最長部)の長さは、好ましくは0.1mm以上、より好ましくは0.5mm以上、さらに好ましくは1mm以上、特に好ましくは2mm以上であり、とりわけ5mm以上が好ましい。また、構造部(B)3の面方向の長軸の長さ(最長部)の上限は、8cmが好ましく、5cmが特に好ましい。

【0033】

構造部(B)3とポリマー母材(A)部2の界面(境界部)近傍においては、組成及び/又は物性(伸び特性、硬度等)が徐々に変化するグラデーション(グラディエント)をなしていてもよい。構造部(B)3とポリマー母材(A)部2の界面近傍にこのようなグラデーション(例えば、後述する伸長率についてのグラデーション)を有するシート状有機基材1は、例えば該シート状有機基材1を伸長させた時、構造部(B)3とポリマー母材(A)2との界面で切れにくいという特性を有する。また、構造部(B)3とポリマー母材(A)部2の界面(境界部)近傍だけでなく、構造部(B)3及び/又はポリマー母材(A)部2の多くの部分或いは全体に亘ってグラデーションを呈していてもよい。グラデーション部を有するシート状有機基材において、構造部(B)3とポリマー母材(A)部2との境界は、ポリマー母材(A)部2の非グラデーション部の硬度[ポリマー母材(A)部の全体に亘ってグラデーションを呈している場合は、硬度の最も低い箇所の硬度]と、構造部(B)3の非グラデーション部の硬度[構造部(B)3の全体に亘ってグラデーションを呈している場合には、硬度の最も高い箇所の硬度]の平均値を結ぶ線によって定めることができる。

【0034】

構造部(B)3はポリマー母材(A)2中のどの部位に形成されていてもよいが、構造部(B)3を有効に活用できる点で、少なくとも一方の表面に露出した状態で形成されているのが好ましい。構造部(B)3の表面形状(少なくとも一方の表面形状)又は構造部(B)3のシート状有機基材1表面(少なくとも一方の表面)を投影面としたときの投影形状(すなわち、構造部(B)3のシート状有機基材1表面側から見た形状)は、例えば、略円形、略矩形、不定形等のいずれであってもよい。製造のし易さの点からは、構造部(B)3の表面形状は略円形であるのが好ましい。また、シート状有機基材1の円滑な伸長性を担保するため、構造部(B)3は、ポリマー母材(A)2の面方向の端部以外の箇所に形成されているのが好ましい。すなわち、構造部(B)3はポリマー母材(A)2に包含される状態(但し、両表面を除く)で形成されているのが好ましい。

【0035】

前記ポリマー母材(A)2中に構造部(B)3が複数形成されている場合、該複数の構造部(B)3はランダムに形成されていてもよく、規則的パターンで形成されていてもよい。複数の構造部(B)3が規則的パターンで形成されている場合、隣接する構造部(B)3間の距離(最短距離)は、例えば、0.05mm〜50cmであり、該距離の上限は、好ましくは30cm、より好ましくは20cm、さらに好ましくは15cm、特に好ましくは10cmである。また、該距離の下限は、好ましくは0.1mm、より好ましくは1mm、さらに好ましくは3mm、特に好ましくは5mmである。予め構造部(B)3を規則的パターンで形成しておけば、切断により、多数のシート状有機基材1を効率よく製造できる。なお、構造部(B)3が複数形成されている場合、複数の構造部(B)3の形状、大きさは同一であっても異なっていてもよい。複数の構造部(B)3が同じ形状及び大きさである場合には、同一の形状及び大きさを有するシート状有機基材1を生産効率よく製造できる。

【0036】

シート状有機基材1の厚みは、例えば0.01mm以上であり、好ましくは0.03mm以上、さらに好ましくは0.05mm以上である。シート状有機基材1の厚みの上限は、例えば1cmであり、好ましくは5mm、さらに好ましくは2mmである。

【0037】

前記構造部(B)3は、シート状有機基材1の一方の表面から連続して形成されていてもよく、シート状有機基材1の一方の表面から他方の表面に至るまで連続して形成されていてもよい。また、前記構造部(B)3は、シート状有機基材1の内部に埋没されて形成されてもよい。前記構造部(B)3の厚み方向の長さ(厚み)は、有用性の観点等から、上記何れの場合も、シート状有機基材1の厚みの少なくとも1/50が好ましく、より好ましくは少なくとも1/20、さらに好ましくは少なくとも1/10、特に好ましくは少なくとも1/4である。また、他の部材の保持性等の観点から、例えば、構造部(B)3がシート状有機基材1の一方の表面から連続して形成されている場合などには、前記構造部(B)3の厚み方向の長さ(厚み)は、さらに、シート状有機基材1の厚みの少なくとも1/3、中でも少なくとも1/2(とりわけ、少なくとも2/3)であるのが望ましい。

【0038】

以下、シート状有機基材1が、易伸長性ポリマー母材2中に難伸長性ポリマー部3が部分的に且つ一体的に形成されている伸長性有機基材である場合について、その物性を説明する。

【0039】

前記伸長性有機基材の引張試験(試験片の幅20mm、チャック間距離50mm、温度25℃、引張速度200mm/min)における伸度(破断伸度)は、好ましくは50%以上、より好ましくは70%以上、さらに好ましくは120%以上であり、強度(破断応力)は、好ましくは1.0MPa以上、より好ましくは2.0MPa以上、さらに好ましくは3.0MPa以上である。前記強度は高いほどよいが、上限は、例えば100MPaであり、通常は50MPa以下である。

【0040】

前記伸長性有機基材では、易伸長性ポリマー母材2は伸長性に優れるが、難伸長性ポリマー部3は伸長性が低い。該伸長性有機基材は、引張試験機を用いた伸長試験(温度25℃)において、該伸長性有機基材を1.5倍(元の長さの150%)まで伸長させた際(但し、1.5倍まで伸長しないシート状有機基材については、1.25倍まで伸長させた際)、難伸長性ポリマー部3の伸長率S1(%)(元の長さに対する伸びた長さの割合)は、49%以下が好ましく、より好ましくは40%以下、さらに好ましくは25%以下、特に好ましくは10%以下である。

【0041】

また、前記伸長性有機基材は、引張試験機を用いた伸長試験(温度25℃)において、該伸長性有機基材を1.5倍(元の長さの150%)まで伸長させた際(但し、1.5倍まで伸長しないシート状有機基材については、1.25倍まで伸長させた際)、易伸長性ポリマー母材部2の伸長率S2(%)(元の長さに対する伸びた長さの割合)と難伸長性ポリマー部の伸長率S1(%)の比率[S2(%)/S1(%)]が1より大きいのが好ましい。このような伸長性有機基材では、該基材を一方向に伸長させた際、易伸長性ポリマー母材部2が伸長しても、難伸長性ポリマー部3が伸長しにくく、形状が変化しにくいため、難伸長性ポリマー部3に所望の意匠を施したり、所望の部材を固定、保持させることができる。前記比率[S2(%)/S1(%)]は、より好ましくは2以上であり、さらに好ましくは5以上(特に10以上)である。

【0042】

さらに、前記伸長性有機基材は、引張試験機を用いた伸長試験(温度25℃)において、該伸長性有機基材を1.5倍(元の長さの150%)まで伸長させた際(但し、1.5倍まで伸長しないシート状有機基材については、1.25倍まで伸長させた際)、易伸長性ポリマー母材部2の伸長率S2(%)と難伸長性ポリマー部3の伸長率S1(%)の差[S2(%)−S1(%)]は、20%以上であるのが好ましく、40%以上であるのがより好ましい。

【0043】

前記伸長性有機基材の伸長性は等方向性であるのが好ましい。例えば、ある方向における前記易伸長性ポリマー母材部2の伸長率S2(1)(%)と、該方向に対して直交する方向における前記易伸長性ポリマー母材部2の伸長率S2(2)(%)との比[S2(1)/S2(2)][但し、S2(1)≧S2(2)とする]は、1〜1.3が好ましく、1〜1.2がより好ましく、1〜1.1が特に好ましい。

【0044】

前記伸長性有機基材はさらに伸縮性を有していてもよい。伸長性有機基材が伸縮性を有する場合には、バンド部材等の伸縮性が要求される分野で好適に使用できる。易伸長性ポリマー母材2を構成するポリマーとして伸縮性を有するポリマーを選択することにより、伸長性有機基材1に伸縮性を付与できる。このような伸縮性を有する伸長性有機基材において、引張試験機を用いた50%伸長時のヒステリシス試験(試験片の幅20mm、チャック間距離50mm、温度25℃、引張速度200mm/min)により得られる伸長回復率は、10%以上であるのが好ましく、より好ましくは30%以上、さらに好ましくは50%以上(特に好ましくは70%以上)である。

【0045】

また、前記伸長性有機基材においては、通常、易伸長性ポリマー母材2は軟質であり、難伸長性ポリマー部3は硬質である。例えば、前記伸長性有機基材においては、ゴム硬度計を用いた硬さ試験(試験片30mm×30mmの伸長性有機基材1の10枚積層品、針押し込み10秒後の硬さ、温度25℃)により求めた難伸長性ポリマー部3の硬さH1と易伸長性ポリマー母材2の硬さH2との比(H1/H2)が1より大きいことが好ましく、より好ましくは1.01以上、さらに好ましくは1.10以上、特に好ましくは1.20以上である。

【0046】

また、易伸長性ポリマー母材2及び難伸長性ポリマー部3の硬さの尺度として引張弾性率を用いることもできる。前記伸長性有機基材においては、固体粘弾性測定装置(サンプルサイズ:長さ25mm×幅3mm、チャック間距離:5mm、モード:時間分散、温度:27℃、周波数:1Hz、初期歪み:0.2%、測定時間:120秒、測定回数:10回)により測定した難伸長性ポリマー部3の引張弾性率E’1(Pa)と易伸長性ポリマー母材2の引張弾性率E’2(Pa)の比(E’1/E’2)が1より大きいことが好ましく、より好ましくは5以上、さらに好ましくは10以上、特に好ましくは100以上である。

【0047】

さらに、易伸長性ポリマー母材2及び難伸長性ポリマー部3の硬さの尺度としてナノインデンテーション測定における荷重を用いることもできる。前記伸長性有機基材においては、ナノインデンテーション測定(押し込み深さ4μm、押し込み速度1.5μm/秒、温度25℃)における難伸長性ポリマー部3の荷重P1と易伸長性ポリマー母材2の荷重P2との比(P1/P2)が1より大きいことが好ましく、より好ましくは1.01以上、さらに好ましくは1.10以上、特に好ましくは1.50以上である。

【0048】

なお、ポリマー母材(A)部(易伸長性ポリマー母材部等)2の表面(少なくとも一方の表面)、構造部(B)(難伸長性ポリマー部等)3の形成部位の表面(少なくとも一方の表面)の表面粗さRaは、それぞれ、100nm以下が好ましく、50nm以下がより好ましく、30nm以下がさらに好ましい。特に、各表面に精密な部材や部品等を搭載する場合には、表面粗さが小さいほど部材や部品等を精度よく設置することができ、部材や部品等の有する機能、性能を確実に発揮させることができる。なお、RaはAFM(原子間力顕微鏡)により測定することができる。

【0049】

[ポリマー母材(A)(易伸長性ポリマー母材等)]

ポリマー母材(A)2は、例えば、伸長性(又はさらに伸縮性)を有するポリマーにより構成することができる。ポリマー母材(A)2を構成するポリマー(a)としては、例えば、ポリウレタン系ポリマー、ポリウレア系ポリマー、ポリウレタンウレア系ポリマー、ポリオレフィン系ポリマー(特に、ポリジエン系ポリマー)、シリコーン系ポリマー、ポリエステル系ポリマー、ポリエーテル系ポリマー、ポリアミド系ポリマー、ポリスチレン系ポリマー、ガラス転移温度(Tg)の低いアクリル系ポリマー(Tgが、例えば5℃未満、好ましくは0℃以下、さらに好ましくは−5℃以下のアクリル系ポリマー)などが挙げられる。これらのポリマーは、通常、伸長性(又はさらに伸縮性)及び/又は柔軟性を有している。これらのポリマーは、単独で、又は2種以上を組み合わせて使用できる。これらのポリマーのポリマー母材(A)を構成するポリマー全体に占める割合は、30重量%以上が好ましく、より好ましくは50重量%以上、さらに好ましくは70重量%以上、特に好ましくは90重量%以上である。

【0050】

これらの中でも、ポリウレタン系ポリマー、ポリウレア系ポリマー、ポリウレタンウレア系ポリマー、ポリオレフィン系ポリマー(特に、ポリジエン系ポリマー)、シリコーン系ポリマー、ポリスチレン系ポリマー(例えば、スチレン−イソプレン−スチレンブロック共重合体、スチレン−ブタジエン−スチレンブロック共重合体等のスチレン系熱可塑性エラストマー等)が特に好ましい。ポリマー(a)としては、市販品(ポリマー単体、ポリマーの水分散液、ポリマーの有機溶媒溶液等)を使用することもできる。

【0051】

ポリマー母材(A)部2は、例えば支持体上に、ポリマー母材(A)を構成するポリマー(a)の液状前駆体を塗工してポリマー母材形成用材料層を形成し、該ポリマー母材形成用材料層の所定部位に構造部(B)の形成材料を配した後、該ポリマー母材形成用材料層中の液状前駆体をポリマー(a)へ転化することにより形成できる。前記液状前駆体としては、ポリマー(a)に誘導できるモノマー(エネルギー線硬化性モノマー等)、該モノマーの部分重合物、硬化又は架橋によりポリマー(a)に誘導できる硬化又は架橋前ポリマーなどが挙げられる。前記液状前駆体のポリマー(a)へ転化は、例えば、重合(エネルギー線や熱による重合等)、硬化、架橋反応などにより行うことができる。

【0052】

また、ポリマー母材(A)部2は、例えば支持体上に、ポリマー母材(A)を構成するポリマー(a)を含む溶液若しくは分散液を塗工してポリマー母材形成用材料層を形成し、該ポリマー母材形成用材料層の所定部位に構造部(B)の形成材料を配した後、該ポリマー母材形成用材料層中の溶媒を乾燥除去することにより形成することもできる。前記ポリマー(a)を含む溶液に用いる溶媒としては、ポリマー(a)を溶解できる溶媒であればよく、例えば、酢酸エチル等のエステル;トルエン等の芳香族炭化水素等の炭化水素;アセトン等のケトン;塩化メチレン等のハロゲン化炭化水素;ラクトン;アミド;ラクタム;水;これらの混合溶媒等が挙げられる。前記ポリマー(a)を含む分散液としては、水分散液(乳化重合後の反応液等)などが挙げられる。

【0053】

さらに、ポリマー母材(A)部2は、例えば支持体上に、ポリマー母材(A)を構成するポリマー(a)単体によりポリマー母材形成用材料層を形成し、該ポリマー母材形成用材料層の所定部位に構造部(B)の形成材料を配した後、溶融・冷却処理(ホットメルト処理)を行うことにより形成することもできる。この場合のポリマー母材形成用材料層は、ポリマー(a)単体を一般的なフィルム成形法(押出成形、射出成形、圧縮成形、ホットメルト処理等)に付すことにより形成できる。この場合、ポリマー母材形成用材料層とポリマー母材(A)は実質的に同一の材料組成で構成されることが多い。なお、溶融・冷却処理とは、溶融した後、冷却することを意味する。

【0054】

ポリマー母材(A)部2は、例えば、ポリウレタン鎖、ポリウレア鎖、ポリウレタンウレア鎖、ポリオレフィン鎖(特に、ポリジエン鎖)、シリコーン鎖、ポリエステル鎖、ポリエーテル鎖、ポリアミド鎖、ポリスチレン系ポリマー鎖及びポリアクリル鎖からなる群より選択される少なくとも1種のポリマー鎖を有し、且つ主鎖又は側鎖にエネルギー線硬化性基A1を有する硬化性ポリマーP、又は該硬化性ポリマーPとエネルギー線硬化性基A2を有する硬化性モノマーMとの混合物にエネルギー線を照射して硬化させることにより形成できる。前記硬化性ポリマーP、該硬化性ポリマーPとエネルギー線硬化性基A2を有する硬化性モノマーMとの混合物は、前記ポリマー(a)の前駆体である。こうして形成されるポリマー部材(A)部は、易伸長性ポリマー母材部として利用できる。

【0055】

エネルギー線としては、α線、β線、γ線、中性子線、電子線などの電離性放射線、紫外線、可視光線などが挙げられる。中でも、紫外線及び電子線が好ましく、特に紫外線が好ましい。

【0056】

前記エネルギー線硬化性基A1、A2としては、それぞれ、例えば、(メタ)アクリロイル基、ビニル基等の炭素−炭素不飽和結合を含む基(ラジカル重合性基を含む基);エポキシ基、オキセタニル基等のカチオン重合性基などが挙げられる。主鎖又は側鎖にエネルギー線硬化性基A1を有する硬化性ポリマーPにおけるエネルギー線硬化性基A1がラジカル重合性基を含む基である場合には、エネルギー線硬化性基A2を有する硬化性モノマーMにおけるエネルギー線硬化性基A2もラジカル重合性基を含む基であるのが好ましく、主鎖又は側鎖にエネルギー線硬化性基A1を有する硬化性ポリマーPにおけるエネルギー線硬化性基A1がカチオン重合性基である場合には、エネルギー線硬化性基A2を有する硬化性モノマーMにおけるエネルギー線硬化性基A2もカチオン重合性基であるのが好ましい。

【0057】

前記硬化性ポリマーPは、エネルギー線硬化性基A1及び反応性官能基R1を有する化合物と、分子内に前記反応性官能基R1に対して反応性を有する反応性官能基R2を有し、且つポリウレタン鎖、ポリウレア鎖、ポリウレタンウレア鎖、ポリオレフィン鎖(特に、ポリジエン鎖)、シリコーン鎖、ポリエステル鎖、ポリエーテル鎖、ポリアミド鎖及びポリアクリル鎖からなる群より選択される少なくとも1種のポリマー鎖を有するポリマーとを反応させることにより得ることができる。

【0058】

前記反応性官能基R1と反応性官能基R2の組合せ(順序を問わない)としては、例えば、ヒドロキシル基とイソシアネート基との組合せ、ヒドロキシル基とエポキシ基との組合せ、カルボキシル基又は酸無水物基とイソシアネート基との組合せ、カルボキシル基又は酸無水物基とエポキシ基との組合せ、アミノ基とイソシアネート基との組合せ、アミノ基とエポキシ基との組合せ、Si−H基と炭素−炭素二重結合を有する基との組合せなどが挙げられる。

【0059】

反応性官能基R2を有し且つポリウレタン鎖を有するポリマーは、ポリイソシアネート化合物と、長鎖ポリオール化合物、及び必要に応じて用いられる鎖伸長剤や他のイソシアネート反応性化合物とを、慣用の方法で反応させることにより得ることができる。

【0060】

ポリイソシアネート化合物としては、例えば、ヘキサメチレンジイソシアネート、トリメチルヘキサメチレンジイソシアネート等の脂肪族ジイソシアネート;イソホロンジイソシアネート、ジシクロヘキシルメタンジイソシアネート、水添キシリレンジイソシアネート、ノルボルネンジイソシアネート、ノルボルナンジイソシアネート等の脂環式ジイソシアネート;ナフタレンジイソシアネート、フェニレンジイソシアネート、トリレンジイソシアネート、ジフェニルジイソシアネート、ジフェニルメタンジイソシアネート、ジフェニルエーテルジイソシアネート、ジフェニルプロパンジイソシアネート等の芳香族ジイソシアネート;キシリレンジイソシアネート、テトラメチレンキシリレンジイソシアネート等の芳香脂肪族ジイソシアネート;ダイマー酸ジイソシアネートなどが挙げられる。

【0061】

長鎖ポリオール化合物としては、例えば、ポリエーテルポリオール、ポリエステルポリオール、ポリカーボネートポリオール、ポリオレフィンポリオール、ポリアクリルポリオールなどが挙げられる。長鎖ポリオールの数平均分子量は、通常、500以上であり、好ましくは500〜10000、より好ましくは550〜4000である。長鎖ポリオールは単独で又は2種以上を組み合わせて使用できる。

【0062】

ポリエーテルポリオールとしては、例えば、ポリエチレンエーテルグリコール、ポリプロピレンエーテルグリコール、ポリテトラメチレンエーテルグリコール(PTMG)などのポリアルキレンエーテルグリコールの他、エチレンオキシド−プロピレンオキシド共重合体などのモノマー成分として複数のアルキレンオキシドを含む(アルキレンオキサイド−他のアルキレンオキサイド)共重合体などが挙げられる。

【0063】

ポリエステルポリオールとしては、例えば、多価アルコールと多価カルボン酸との縮合重合物;環状エステル(ラクトン)の開環重合物;多価アルコール、多価カルボン酸及び環状エステルの3種類の成分による反応物などを用いることができる。多価アルコールと多価カルボン酸との縮合重合物において、多価アルコールとしては、例えば、エチレングリコール、ジエチレングリコール、プロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、2−メチル−1,3−プロパンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、1,9−ノナンジオール、1,10−デカンジオール、グリセリン、トリメチロールプロパン、トリメチロールエタン、シクロヘキサンジオール類(1,4−シクロヘキサンジオールなど)、シクロヘキサンジメタノール類(1,4−シクロヘキサンジメタノールなど)、ビスフェノール類(ビスフェノールAなど)、糖アルコール類(キシリトールやソルビトールなど)などを用いることができる。一方、多価カルボン酸としては、例えば、マロン酸、マレイン酸、コハク酸、アジピン酸、スベリン酸、アゼライン酸、セバシン酸、ドデカンジオン酸等の脂肪族ジカルボン酸;1,4−シクロヘキサンジカルボン酸等の脂環式ジカルボン酸;テレフタル酸、イソフタル酸、オルトフタル酸、2,6−ナフタレンジカルボン酸、トリメリット酸等の芳香族ジカルボン酸などが挙げられる。また、環状エステルの開環重合物において、環状エステルとしては、例えば、プロピオラクトン、β−メチル−δ−バレロラクトン、ε−カプロラクトンなどが挙げられる。3種類の成分による反応物において、多価アルコール、多価カルボン酸、環状エステルとしては、前記例示のものなどを用いることができる。

【0064】

ポリカーボネートポリオールとしては、例えば、多価アルコールとホスゲン、クロロギ酸エステル、ジアルキルカーボネート又はジアリールカーボネートとの反応物;環状炭酸エステル(アルキレンカーボネートなど)の開環重合物などが挙げられる。具体的には、多価アルコールとホスゲンとの反応物において、多価アルコールとしては、前記例示の多価アルコール(例えば、エチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール等)を用いることができる。また、環状炭酸エステルの開環重合物において、アルキレンカーボネートとしては、例えば、エチレンカーボネート、トリメチレンカーボネート、テトラメチレンカーボネート、ヘキサメチレンカーボネートなどが挙げられる。なお、ポリカーボネートポリオールは、分子内にカーボネート結合を有し、末端がヒドロキシル基である化合物であればよく、カーボネート結合とともにエステル結合を有していてもよい。ポリカーボネートポリオールの代表的な例として、ポリヘキサメチレンカーボネートジオール、ポリヘキサメチレンカーボネートジオールにラクトンを開環付加重合して得られるジオール、ポリヘキサメチレンカーボネートジオールとポリエステルジオール又はポリエーテルジオールとの共縮合物などが挙げられる。

【0065】

ポリオレフィンポリオールは、オレフィンを重合体又は共重合体の骨格(又は主鎖)の成分とし且つ分子内に(特に末端に)ヒドロキシル基を少なくとも2つ有するポリオールである。前記オレフィンとしては、末端に炭素−炭素二重結合を有するオレフィン(例えば、エチレン、プロピレン等のα−オレフィンなど)であってもよく、また末端以外の部位に炭素−炭素二重結合を有するオレフィン(例えば、イソブテンなど)であってもよく、さらにはジエン(例えば、ブタジエン、イソプレンなど)であってもよい。ポリオレフィンポリオールの代表的な例として、ブタジエンホモポリマー、イソプレンホモポリマー、ブタジエン−スチレンコポリマー、ブタジエン−イソプレンコポリマー、ブタジエン−アクリロニトリルコポリマーなどのブタジエン若しくはイソプレン系ポリマーの末端をヒドロキシル基に変性したものが挙げられる。

【0066】

ポリアクリルポリオールは、(メタ)アクリレートを重合体又は共重合体の骨格(又は主鎖)の成分とし且つ分子内に(特に末端に)ヒドロキシル基を少なくとも2つ有するポリオールである。(メタ)アクリレートとしては、(メタ)アクリル酸アルキルエステル[例えば、(メタ)アクリル酸C1-20アルキルエステルなど]が好適に用いられる。

【0067】

前記鎖伸長剤としては、熱可塑性ポリウレタンの製造に通常用いられる鎖伸長剤を使用でき、その種類は特に制限されないが、低分子量のポリオール、ポリアミン等を用いることができる。鎖伸長剤の分子量は、通常、500未満であり、好ましくは300以下である。鎖伸長剤は単独で又は2種以上を組み合わせて使用できる。

【0068】

鎖伸長剤の代表的な例として、例えば、エチレングリコール、プロピレングリコール、1,3−プロパンジオール、1,4−ブタンジオール、1,5−ペンタンジオール、ネオペンチルグリコール、1,6−ヘキサンジオール、1,4−シクロヘキサンジオール、1,4−シクロヘキサンジメタノールなどのポリオール(特に、ジオール);ヘキサメチレンジアミン、3,3′−ジメチル−4,4′−ジアミノジシクロヘキシルメタン、4,4′−メチレンビス−2−クロロアニリンなどのポリアミン(特に、ジアミン)などが挙げられる。

【0069】

ポリウレタン鎖を有するポリマーとしては、ポリイシソアネート化合物、長鎖ポリオール化合物、及び必要に応じて鎖伸長剤、他のイソシアネート反応性化合物とを、ポリイソシアネートのイソシアネート基のモル数と、長鎖ポリオール及び鎖伸長剤等が有するイソシアネート反応性基(水酸基、アミノ基等)のモル数との比(NCO/イソシアネート反応性基)が、0.8〜2.0、特に0.95〜1.5となる範囲で反応させて得られたものが好ましい。上記反応には、反応を促進するため、必要に応じて、第3級アミン、有機金属化合物、スズ化合物等の触媒を用いてもよい。

【0070】

ポリウレタン鎖を有するポリマーの末端がイソシアネート基である場合には、該イソシアネート基を反応性官能基R2として利用できる。この場合、前記エネルギー線硬化性基A1及び反応性官能基R1を有する化合物として、ヒドロキシエチル(メタ)アクリレート、ヒドロキシプロピル(メタ)アクリレートなどを用いることができる。

【0071】

また、ポリウレタン鎖を有するポリマーの末端がヒドロキシル基である場合には、該ヒドロキシル基を反応性官能基R2として利用できる。この場合、前記エネルギー線硬化性基A1及び反応性官能基R1を有する化合物として、(メタ)アクリロイルオキシエチルイソシアネートなどを用いることができる。

【0072】

反応性官能基R2を有し且つポリウレア鎖を有するポリマー、反応性官能基R2を有し且つポリウレタンウレア鎖を有するポリマー、反応性官能基R2を有し且つポリオレフィン鎖(特に、ポリジエン鎖)を有するポリマー、反応性官能基R2を有し且つシリコーン鎖を有するポリマー、反応性官能基R2を有し且つポリエステル鎖を有するポリマー、反応性官能基R2を有し且つポリエーテル鎖を有するポリマー、反応性官能基R2を有し且つポリアミド鎖を有するポリマー、反応性官能基R2を有し且つポリアクリル鎖を有するポリマーも公知乃至慣用の方法により得ることができる。

【0073】

そして、これらの反応性官能基R2を有し且つ特定のポリマー鎖を有するポリマーに、該ポリマーの有する反応性官能基R2の種類に応じて、前記エネルギー線硬化性基A1及び反応性官能基R1を有する化合物を反応させることにより、前記主鎖又は側鎖にエネルギー線硬化性基A1を有する硬化性ポリマーPを製造できる。

【0074】

前記エネルギー線硬化性基A2を有する硬化性モノマーMとしては、(メタ)アクリロイル基、ビニル基等の炭素−炭素不飽和結合を含む基(ラジカル重合性基)を有する化合物;エポキシ基、オキセタニル基等のカチオン重合性基を有する化合物が挙げられる。これらの中でも、ラジカル重合性基を含む化合物が好ましい。なお、エネルギー線硬化性基A2を有する硬化性モノマーMは1種単独で又は2種以上を組み合わせて使用できる。

【0075】

エネルギー線硬化性基A2を有する硬化性モノマーMにおいて、エネルギー線硬化性基A2がラジカル重合性基である化合物としては、例えば、(メタ)アクリル酸メチル、(メタ)アクリル酸エチル、(メタ)アクリル酸プロピル、(メタ)アクリル酸イソプロピル、(メタ)アクリル酸n−ブチル、(メタ)アクリル酸イソブチル、(メタ)アクリル酸s−ブチル、(メタ)アクリル酸t−ブチル、(メタ)アクリル酸ペンチル、(メタ)アクリル酸イソペンチル、(メタ)アクリル酸ヘキシル、(メタ)アクリル酸ヘプチル、(メタ)アクリル酸オクチル、(メタ)アクリル酸2−エチルヘキシル、(メタ)アクリル酸イソオクチル、(メタ)アクリル酸ノニル、(メタ)アクリル酸イソノニル、(メタ)アクリル酸デシル、(メタ)アクリル酸イソデシル、(メタ)アクリル酸ウンデシル、(メタ)アクリル酸ドデシル、(メタ)アクリル酸トリデシル、(メタ)アクリル酸テトラデシル、(メタ)アクリル酸ペンタデシル、(メタ)アクリル酸ヘキサデシル、(メタ)アクリル酸ヘプタデシル、(メタ)アクリル酸オクタデシル、(メタ)アクリル酸ノナデシル、(メタ)アクリル酸エイコシルなどの(メタ)アクリル酸C1-20アルキルエステル;(メタ)アクリル酸シクロペンチル、(メタ)アクリル酸シクロヘキシル、(メタ)アクリル酸イソボルニルなどの脂環式基を有する(メタ)アクリル酸エステル;(メタ)アクリル酸フェニル、(メタ)アクリル酸ベンジル、(メタ)アクリル酸フェノキシエチルなどの芳香族炭化水素基を有する(メタ)アクリル酸エステル;(メタ)アクリル酸メトキシエチル、(メタ)アクリル酸エトキシエチルなどの(メタ)アクリル酸アルコキシアルキル;(メタ)アクリル酸2−ヒドロキシエチル、(メタ)アクリル酸2−ヒドロキシプロピル、(メタ)アクリル酸3−ヒドロキシプロピル、(メタ)アクリル酸4−ヒドロキシブチル、(メタ)アクリル酸6−ヒドロキシヘキシル、ビニルアルコール、アリルアルコールなどの水酸基(ヒドロキシル基)含有モノマー;(メタ)アクリル酸、イタコン酸、クロトン酸、マレイン酸、フマル酸、イソクロトン酸、無水マレイン酸、無水イタコン酸、2−カルボキシエチル(メタ)アクリレート、2−(メタ)アクリロイルオキシエチルコハク酸、2−(メタ)アクリロイルオキシエチルフタル酸などのカルボキシル基又は酸無水物基含有モノマー;ビニルスルホン酸ナトリウム、アリルスルホン酸、スチレンスルホン酸、(メタ)アクリルアミドプロパンスルホン酸、スルホプロピル(メタ)アクリレートなどのスルホン酸基含有モノマー;2−ヒドロキシエチルアクリロイルフォスフェートなどのリン酸基含有モノマー;(メタ)アクリル酸グリシジル、(メタ)アクリル酸メチルグリシジルなどのエポキシ基含有モノマー;(メタ)アクリルアミド、N,N−ジメチル(メタ)アクリルアミド、N−メチロール(メタ)アクリルアミド、N−メトキシメチル(メタ)アクリルアミド、N−ブトキシメチル(メタ)アクリルアミド、N−ヒドロキシエチル(メタ)アクリルアミドなどアミド基含有モノマー;N−ビニル−2−ピロリドン、N−ビニル−2−ピペリドン、N−ビニル−2−カプロラクタム、N−ビニルピペラジン、N−ビニルピロール、N−ビニルイミダゾール、(メタ)アクリロイルモルホリンなどの含窒素複素環含有モノマー;(メタ)アクリル酸テトラヒドロフルフリルなどの含酸素複素環含有モノマー;(メタ)アクリル酸アミノエチル、(メタ)アクリル酸ジメチルアミノエチル、(メタ)アクリル酸t−ブチルアミノエチルなどのアミノ基含有モノマー;アクリロニトリルやメタクリロニトリルなどのシアノ基含有モノマー;シクロヘキシルマレイミド、イソプロピルマレイミドなどのイミド基含有モノマー;2−メタクリロイルオキシエチルイソシアネートなどのイソシアネート基含有モノマー;スチレン、α−メチルスチレン、ビニルトルエンなどのスチレン系モノマー;エチレン、プロピレン、イソプレン、ブタジエン、イソブチレンなどのオレフィン系モノマー;酢酸ビニル、プロピオン酸ビニルなどのビニルエステル系モノマー;ビニルアルキルエーテルなどのビニルエーテル系モノマー;塩化ビニル;塩化ビニリデン;フッ素原子含有基を有する(メタ)アクリル酸エステル;ケイ素原子含有基を有する(メタ)アクリル酸エステルなどが挙げられる。

【0076】

エネルギー線硬化性基A2を有する硬化性モノマーMにおいて、エネルギー線硬化性基A2がラジカル重合性基である化合物としては、上記のほか、1,6−ヘキサンジオールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、トリメチロールプロパンEO付加トリ(メタ)アクリレート、グリセリンPO付加トリ(メタ)アクリレート、アリル(メタ)アクリレート、ビニル(メタ)アクリレート、ジビニルベンゼン、エポキシアクリレート、ポリエステルアクリレート、ウレタンアクリレートなどの多官能性モノマーを使用することもできる。なお、「EO」はエチレンオキサイド、「PO」はプロピレンオキサイドを示す。

【0077】

エネルギー線硬化性基A2を有する硬化性モノマーMにおいて、エネルギー線硬化性基A2がカチオン重合性基である化合物としては、エポキシ基、オキセタニル基等のカチオン重合性基を有する公知の化合物を使用できる。

【0078】

前記エネルギー線硬化性基A2を有する硬化性モノマーMの中でも、ラジカル重合性基を有する硬化性モノマーが好ましい。特に、前記硬化性モノマーMとして、少なくとも、(メタ)アクリル酸C1-20アルキルエステルを用いるのが好ましい。また、易伸長性ポリマー母材2と難伸長性ポリマー部3との界面における密着強度を向上させるため、硬化性モノマーMとして難伸長性ポリマー部を構成するポリマーのモノマーと同種のモノマー(特に、同一モノマー)を用いるのも好ましい。

【0079】

硬化性モノマーMとして(メタ)アクリル酸C1-20アルキルエステルを用いる場合、硬化性モノマー全体に占める(メタ)アクリル酸C1-20アルキルエステルの割合は、例えば、40重量%以上(40〜100重量%)、好ましくは50重量%以上(50〜100重量%)、さらに好ましくは60重量%以上(60〜100重量%)である。また、硬化性モノマーMとして(メタ)アクリル酸C1-20アルキルエステルとともに、(メタ)アクリル酸等のカルボキシル基又は酸無水物基含有モノマーや(メタ)アクリル酸2−ヒドロキシエチル等のヒドロキシル基含有モノマーを用いてもよい。この場合、カルボキシル基又は酸無水物基含有モノマー、ヒドロキシル基含有モノマーの使用量は、硬化性モノマー全体に対して、それぞれ、例えば0〜50重量%(0.1〜50重量%程度)の範囲から選択することができ、1〜45重量%程度用いてもよい。

【0080】

ポリマー母材(A)2は、前記のように、硬化性ポリマーP、又は該硬化性ポリマーPと硬化性モノマーMとの混合物にエネルギー線を照射して硬化させることにより形成できる。この際、通常、光重合開始剤が用いられる。

【0081】

エネルギー線硬化性基A1、A2がラジカル重合性基の場合には、光重合開始剤として、例えば、ベンゾインエーテル系光重合開始剤、アセトフェノン系光重合開始剤、α−ケトール系光重合開始剤、芳香族スルホニルクロリド系光重合開始剤、光活性オキシム系光重合開始剤、ベンゾイン系光重合開始剤、ベンジル系光重合開始剤、ベンゾフェノン系光重合開始剤、ケタール系光重合開始剤、チオキサントン系光重合開始剤等が用いられる。

【0082】

上記ベンゾインエーテル系光重合開始剤としては、例えば、ベンゾインメチルエーテル、ベンゾインエチルエーテル、ベンゾインプロピルエーテル、ベンゾインイソプロピルエーテル、ベンゾインイソブチルエーテル、2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン、アニソールメチルエーテルなどが挙げられる。上記アセトフェノン系光重合開始剤としては、例えば、2,2−ジエトキシアセトフェノン、2,2−ジメトキシ−2−フェニルアセトフェノン、1−ヒドロキシシクロヘキシルフェニルケトン、4−フェノキシジクロロアセトフェノン、4−(t−ブチル)ジクロロアセトフェノンなどが挙げられる。上記α−ケトール系光重合開始剤としては、例えば、2−メチル−2−ヒドロキシプロピオフェノン、1−[4−(2−ヒドロキシエチル)フェニル]−2−メチルプロパン−1−オンなどが挙げられる。上記芳香族スルホニルクロリド系光重合開始剤としては、例えば、2−ナフタレンスルホニルクロライドなどが挙げられる。上記光活性オキシム系光重合開始剤としては、例えば、1−フェニル−1,1−プロパンジオン−2−(o−エトキシカルボニル)−オキシムなどが挙げられる。上記ベンゾイン系光重合開始剤としては、例えば、ベンゾインなどが挙げられる。上記ベンジル系光重合開始剤としては、例えば、ベンジルなどが挙げられる。上記ベンゾフェノン系光重合開始剤としては、例えば、ベンゾフェノン、ベンゾイル安息香酸、3,3′−ジメチル−4−メトキシベンゾフェノン、ポリビニルベンゾフェノン、α−ヒドロキシシクロヘキシルフェニルケトンなどが挙げられる。上記ケタール系光重合開始剤としては、例えば、ベンジルジメチルケタールなどが挙げられる。上記チオキサントン系光重合開始剤としては、例えば、チオキサントン、2−クロロチオキサントン、2−メチルチオキサントン、2,4−ジメチルチオキサントン、イソプロピルチオキサントン、2,4−ジイソプロピルチオキサントン、ドデシルチオキサントンなどが挙げられる。

【0083】

エネルギー線硬化性基A1、A2がカチオン重合性基である場合には、光重合開始剤として、公知乃至慣用のカチオン硬化触媒を用いることができる。

【0084】

光重合開始剤の使用量としては、特に限定されないが、硬化性化合物全量100重量部に対して、例えば0.01〜3重量部であり、その上限は、好ましくは1重量部、さらに好ましくは0.5重量部であり、その下限は、好ましくは0.02重量部、さらに好ましくは0.05重量部である。

【0085】

ポリマー母材(A)2を構成する伸長性(又はさらに伸縮性)を有するポリマーにおいて、ポリウレタン鎖、ポリウレア鎖、ポリウレタンウレア鎖、ポリオレフィン鎖(特に、ポリジエン鎖)、シリコーン鎖、ポリエステル鎖、ポリエーテル鎖及びポリアミド鎖からなる群より選択される少なくとも1種のポリマー鎖を有する場合には、該少なくとも1種のポリマー鎖部のポリマー全体に占める割合は、20重量%以上(例えば、20〜100重量%)が好ましく、より好ましくは25重量%以上(例えば、25〜90重量%)、さらに好ましくは30重量%以上(例えば、30〜75重量%)程度である。この割合が小さすぎると、伸長性が低下しやすくなる。なお、ポリマー母材(A)2を構成する伸長性(又はさらに伸縮性)を有するポリマーが、ガラス転移温度(Tg)の低いアクリル系ポリマー(Tgが、例えば5℃未満、好ましくは0℃以下、さらに好ましくは−5℃以下のアクリル系ポリマー)である場合には、ポリマー全体に占めるポリアクリル鎖の割合は100重量%であってもよい。

【0086】

ポリマー母材部(A)2には、必要に応じて、例えば、架橋剤(例えば、イソシアネート系架橋剤、エポキシ系架橋剤、メラミン系架橋剤、過酸化物系架橋剤、尿素系架橋剤、金属アルコキシド系架橋剤、金属キレート系架橋剤、金属塩系架橋剤、カルボジイミド系架橋剤、オキサゾリン系架橋剤、アジリジン系架橋剤、アミン系架橋剤など)、架橋促進剤、シランカップリング剤、粘着付与樹脂(ロジン誘導体、ポリテルペン樹脂、石油樹脂、油溶性フェノールなど)、老化防止剤、充填剤、着色剤(顔料や染料など)、紫外線吸収剤、酸化防止剤、可塑剤、軟化剤、界面活性剤、帯電防止剤などの添加剤が、本発明の特性を損なわない範囲で含まれていてもよい。

【0087】

[構造部(B)(難伸長性ポリマー部等)]

構造部(B)(難伸長性ポリマー部等)3は、前記ポリマー母材(A)2とは異なる材料で構成された構造部である。構造部(B)を構成する材料(b)は、通常、ポリマーを少なくとも含有するポリマー材料であり、このポリマー材料は、フィラー(無機フィラー、有機フィラー)を含有していてもよい。前記ポリマー材料中のポリマーは1種単独であってもよく、2種以上の混合物であってもよい。構造部(B)3は、ポリマー母材(A)2を構成するポリマー(a)とは異なる材料で構成されていることから、ポリマー母材(A)2とは異なる特性(好ましくは、相反する特性)を示す。

【0088】

構造部(B)3としては、例えば、(i)ホモポリマーのTgが5℃以上(より好ましくは15℃以上、さらに好ましくは50℃以上)であるモノマー[特に、(メタ)アクリル系モノマー]に由来する構成単位を、ポリマーの全構成単位に対して、50重量%以上(より好ましくは60重量%以上、さらに好ましくは80重量%以上)含むポリマー[例えば、Tgが5℃以上、好ましくは15℃以上のポリマー(特に、アクリル系ポリマー)]を含有するポリマー材料、(ii)硬化性基(ラジカル重合性基、カチオン重合性基)を分子内に2以上有する多官能モノマーに由来する構成単位を、ポリマーの全構成単位に対して、50重量%以上(より好ましくは60重量%以上、さらに好ましくは80重量%以上)含むポリマー[とりわけ、ラジカル重合性基を分子内に2以上有する多官能モノマー(特に、アクリル系多官能モノマー)に由来する構成単位が、ポリマーの全構成単位に対して、50重量%以上(より好ましくは60重量%以上、さらに好ましくは80重量%以上)含むポリマー]を含有するポリマー材料、(iii)フィラー含有ポリマー材料、(iv)引張弾性率が0.1MPa以上(より好ましくは0.5MPa以上、さらに好ましくは1MPa以上、特に好ましくは5MPa以上)のポリマー材料で構成できる。このようなポリマーで構成された構造部(B)は、難伸長性ポリマー部(或いは、硬質ポリマー部)として機能する。

【0089】

前記(i)の場合、ホモポリマーのTgが5℃以上であるモノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマーの、構造部(B)を構成するポリマー材料全体に占める割合は、例えば5重量%以上、好ましくは10重量%以上、さらに好ましくは15重量%以上であり、50重量%以上(例えば90重量%以上)であってもよい。前記(ii)の場合、硬化性基を分子内に2以上有する多官能モノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマーの、構造部(B)を構成するポリマー材料全体に占める割合は、例えば5重量%以上、好ましくは10重量%以上、さらに好ましくは15重量%以上であり、50重量%以上(例えば90重量%以上)であってもよい。

【0090】

前記(i)において、ホモポリマーのTgが5℃以上であるモノマーとして、例えば、イソボルニルアクリレート(ホモポリマーのTg:97℃)、シクロヘキシルアクリレート(ホモポリマーのTg:15℃)などの脂環式基を有する(メタ)アクリル酸エステル;t−ブチルアクリレート(ホモポリマーのTg:41℃)などの(メタ)アクリル酸第3級アルキルエステル;メタクリル酸メチル(ホモポリマーのTg:105℃)、メタクリル酸エチル(ホモポリマーのTg:65℃)、メタクリル酸ブチル(ホモポリマーのTg:20℃)、メタクリル酸イソブチル(ホモポリマーのTg:67℃)などのメタクリル酸C1-4アルキルエステル;スチレン(ホモポリマーのTg:100℃)などのスチレン系モノマー;アクリロニトリル(ホモポリマーのTg:100℃)などが挙げられる。

【0091】

前記(ii)において、多官能モノマーとして、例えば、1,6−ヘキサンジオールジ(メタ)アクリレート、1,4−ブタンジオールジ(メタ)アクリレート、(ポリ)エチレングリコールジ(メタ)アクリレート、(ポリ)プロピレングリコールジ(メタ)アクリレート、ネオペンチルグリコールジ(メタ)アクリレート、ペンタエリスリトールジ(メタ)アクリレート、ペンタエリスリトールトリ(メタ)アクリレート、ペンタエリスリトールテトラ(メタ)アクリレート、ジペンタエリスリトールヘキサ(メタ)アクリレート、トリメチロールプロパントリ(メタ)アクリレート、テトラメチロールメタントリ(メタ)アクリレート、トリメチロールプロパンEO付加トリ(メタ)アクリレート、グリセリンPO付加トリ(メタ)アクリレートなどが挙げられる。多官能モノマーの中でも3官能以上(例えば、3〜6官能)の多官能モノマーが最も好ましい。

【0092】

前記(iii)において、フィラーとしては、例えば、シリカ、アルミナ、酸化チタン、酸化ジルコニウム、酸化鉄、酸化銅、酸化亜鉛、酸化スズ等の無機酸化物;窒化ホウ素、窒化アルミニウム等の窒化物;炭酸カルシウム、炭酸マグネシウム等の炭酸塩;雲母、スメクタイト、カオリナイト、モンモリロナイト、バーミキュライト等の粘土鉱物;金、銀、銅、鉄、ニッケル、亜鉛、アルミニウム、スズ等の金属(金属合金を含む);ガラス等の無機フィラー;有機フィラーなどが挙げられる。前記フィラーは、適宜な成分により、表面処理、表面被覆がなされたコア・シェル構造を有するものであってもよい。さらに、フィラーは、ガラスバルーン、セラミックバルーン、フライアッシュバルーン、中空シリカ等の中空構造を有するものであってもよい。フィラーは1種単独で又は2種以上を組み合わせて使用できる。フィラーを用いることで、構造部(B)3に硬度を付与できるだけでなく、フィラーの種類により、導電性、熱伝導性等の種々の機能を付与できる。

【0093】

フィラーの形状は、特に限定されず、バルク、球状、針状、板状等の何れであってもよい。また、フィラーの平均粒子径(針状の場合は、長径の平均径)は、例えば、0.001〜100μmである。フィラーの平均粒子径(針状の場合は、長径の平均径)の上限は、好ましくは50μm、さらに好ましくは20μmであり、下限は、好ましくは0.005μm、さらに好ましくは0.008μmである。

【0094】

フィラー含有ポリマー材料における「ポリマー」としては、特に限定されず、前記ポリマー(a)として例示したポリマー、構造部(B)3を構成するポリマーとして例示した前記(i)ホモポリマーのTgが5℃以上であるモノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマー、構造部(B)3を構成するポリマーとして例示した前記(ii)硬化性基を分子内に2以上有する多官能モノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマー、構造部(B)を構成するポリマーとして後述する(iv)引張弾性率が0.1MPa以上のポリマーなどの何れであってもよい。該ポリマーは、エネルギー線硬化型ポリマーであってもよい。

【0095】

前記(iv)において、引張弾性率が0.1MPa以上のポリマー材料としては、引張弾性率が0.1MPa以上のポリマー(1種又は2種以上のポリマーの混合物)であれば特に限定されず、例えば、ポリウレタン系ポリマー、ポリウレア系ポリマー、ポリウレタンウレア系ポリマー、ポリオレフィン系ポリマー、シリコーン系ポリマー、ポリエステル系ポリマー、ポリエーテル系ポリマー、ポリアミド系ポリマー、ポリスチレン系ポリマー、アクリル系ポリマー等の中から選択して使用できる。ポリマーを2種以上含む場合は、ポリマー混合物の引張り弾性率が0.1MPa以上であればよい。

【0096】

引張弾性率が0.1MPa以上のポリマーの代表的な例として、例えば、Tgが5℃以上(より好ましくは20℃以上)であるポリウレタン系ポリマー;スチレン−ブタジエン−スチレンブロック共重合体(SBS)の水素添加物(SEBS)やスチレン−イソプレン−スチレンブロック共重合体(SIS)の水素添加物(SEPS)等のポリスチレン系ポリマー;ポリメタクリル酸メチル等のアクリル系ポリマーなどが挙げられる。引張弾性率が0.1MPa以上のポリマー材料としては、これらのポリマーを、例えば50重量%以上、特に80重量%以上含むのが好ましい。

【0097】

構造部(B)3は、該構造部(B)3を構成するポリマーの前駆体を該ポリマーに転化して形成されたポリマー部、前記ポリマーを含む溶液若しくは分散液中の溶媒を乾燥除去して形成されたポリマー部、前記ポリマーを溶融・冷却処理して形成されたポリマー部等の何れであってもよい。

【0098】

構造部(B)3を、前記(i)ホモポリマーのTgが5℃以上であるモノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマーを含有するポリマー材料で構成する場合は、例えば、前記ホモポリマーのTgが5℃以上であるモノマーをモノマー全体の50重量%以上含むモノマー成分をポリマー母材形成用材料層の所定部位に配した後、エネルギー線を照射して硬化(重合)させることにより形成できる。この場合、ホモポリマーのTgが5℃以上であるモノマー以外の他のモノマーとして、例えば、前記エネルギー線硬化性基A2を有する硬化性モノマーMとして例示したモノマーを適宜選択して使用できる。

【0099】

構造部(B)3を、前記(ii)硬化性基を分子内に2以上有する多官能モノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマーを含有するポリマー材料で構成する場合は、例えば、前記多官能モノマーをモノマー全体の50重量%以上含むモノマー成分をポリマー母材形成用材料層の所定部位に配した後、エネルギー線を照射して硬化(重合)させることにより形成できる。この場合、前記多官能モノマー以外の他のモノマーとして、前記エネルギー線硬化性基A2を有する硬化性モノマーMとして例示したモノマーのうち単官能モノマーを適宜選択して使用できる。

【0100】

構造部(B)3を形成する際、硬化性基を有するモノマーを用いる場合には、通常、硬化性基を硬化させるため光重合開始剤が用いられる。光重合開始剤としては、特に限定されず、前記ポリマー母材2を形成する場合と同様の光重合開始剤を使用できる。光重合開始剤の使用量としては、特に限定されないが、硬化性化合物全量100重量部に対して、例えば0.01〜3重量部であり、その上限は、好ましくは1重量部、さらに好ましくは0.5重量部であり、その下限は、好ましくは0.02重量部、さらに好ましくは0.05重量部である。

【0101】

構造部(B)3を、前記(iii)フィラー含有ポリマー材料で構成する場合には、ポリマー母材形成用材料層の所定部位に、フィラーを含有する分散液(水分散液、有機溶媒分散液等)を配した後、分散液中の溶媒を乾燥除去することにより構造部(B)を形成することができる。この場合、構造部(B)は、該フィラーと、ポリマー母材(A)2を構成するポリマーと同じポリマーとで構成される。なお、前記ポリマー母材形成用材料層をポリマー(a)の有機溶媒溶液により形成する場合には、フィラーの有機溶媒分散液を用いるのが好ましく、前記ポリマー母材形成用材料層をポリマー(a)の水分散液により形成する場合には、フィラーの水分散液を用いるのが好ましい。また、ポリマー母材形成用材料層の所定部位に、フィラーと、構造部(B)を構成すべきポリマーに誘導できるモノマー(エネルギー線硬化性モノマー等)又はその部分重合物と、必要に応じて溶媒とを含む混合液を配した後、前記モノマー又はその部分重合物を重合することにより前記構造部(B)を形成できる。さらに、ポリマー母材形成用材料層の所定部位に、フィラーと、構造部(B)を構成すべきポリマーに架橋により誘導できる架橋前ポリマーと架橋剤とを含む混合液を配した後、前記架橋前ポリマーを架橋することにより構造部(B)を形成できる。さらにまた、ポリマー母材形成用材料層の所定部位に、フィラー単体(粉体)を配した後、ポリマー母材形成用材料層をポリマー母材(A)に転化することにより、同時に構造部(B)を形成できる。この場合、構造部(B)は、該フィラーと、ポリマー母材を構成するポリマーと同じポリマーとで構成される。フィラーの使用量は、形成する構造部(B)の大きさ、所望する構造部(B)の強度等により適宜調整できる。例えば、難伸長性ポリマー部3中のフィラーの含有量は、例えば0.1〜99重量%程度であり、その上限は、好ましくは95重量%、さらに好ましくは90重量%、特に好ましくは80重量%であり、下限は、好ましくは1重量%、さらに好ましくは5重量%、特に好ましくは10重量%である。

【0102】

構造部(B)3を、前記(iv)引張弾性率が0.1MPa以上のポリマー材料で構成する場合には、前記ポリマーに誘導できるモノマー(エネルギー線硬化性モノマー等)又はその部分重合物を重合するか、又は前記ポリマーに硬化又は架橋により誘導できる硬化又は架橋前ポリマーを硬化又は架橋することにより構造部(B)を形成することができる。

【0103】

構造部(B)(難伸長性ポリマー部等)3には、必要に応じて、例えば、架橋剤(例えば、イソシアネート系架橋剤、エポキシ系架橋剤、メラミン系架橋剤、過酸化物系架橋剤、尿素系架橋剤、金属アルコキシド系架橋剤、金属キレート系架橋剤、金属塩系架橋剤、カルボジイミド系架橋剤、オキサゾリン系架橋剤、アジリジン系架橋剤、アミン系架橋剤など)、架橋促進剤、シランカップリング剤、粘着付与樹脂(ロジン誘導体、ポリテルペン樹脂、石油樹脂、油溶性フェノールなど)、老化防止剤、充填剤、着色剤(顔料や染料など)、紫外線吸収剤、酸化防止剤、可塑剤、軟化剤、界面活性剤、帯電防止剤などの添加剤が、本発明の特性を損なわない範囲で含まれていてもよい。

【0104】

構造部(B)を構成する材料bのうちポリマーとしては、ポリマー母材(A)と構造部(B)の一体性、密着性等の観点から、ポリマー母材(A)を構成するポリマーと同種のポリマー、或いはポリマー母材(A)を構成するポリマーが有するポリマー鎖(主鎖又は側鎖)と同種のポリマー鎖を主鎖又は側鎖に有するポリマーであることが好ましい。

【0105】

より具体的には、ポリマー母材(A)を構成するポリマーと構造部(B)を構成するポリマーの好ましい組合せとして、ポリウレタン系ポリマー同士の組合せ、ポリウレア系ポリマー同士の組合せ、ポリウレタンウレア系ポリマー同士の組合せ、ポリオレフィン系ポリマー同士の組合せ、シリコーン系ポリマー同士の組合せ、ポリエステル系ポリマー同士の組合せ、ポリエーテル系ポリマー同士の組合せ、ポリアミド系ポリマー同士の組合せ、ポリスチレン系ポリマー同士の組合せ、アクリル系ポリマー同士の組合せが挙げられる。また、ポリスチレン系ポリマーとアクリル系ポリマーとの組合せも好ましい。さらに、前記好ましい組合せとして、ポリウレタン鎖を有するポリマー同士の組合せ、ポリウレア鎖を有するポリマー同士の組合せ、ポリウレタンウレア鎖を有するポリマー同士の組合せ、ポリオレフィン鎖を有するポリマー同士の組合せ、シリコーン鎖を有するポリマー同士の組合せ、ポリエステル鎖を有するポリマー同士の組合せ、ポリエーテル鎖を有するポリマー同士の組合せ、ポリアミド鎖を有するポリマー同士の組合せ、ポリスチレン系ポリマー鎖を有するポリマー同士の組合せ、ポリアクリル鎖を有するポリマー同士の組合せが挙げられる。

【0106】

これらの中でも、ポリマー母材(A)を構成するポリマーと構造部(B)を構成するポリマーの好ましい組合せとして、ポリウレタン系ポリマー同士の組合せ、ポリウレタン鎖を有するポリマー同士の組合せ、ポリスチレン系ポリマー同士の組合せ、ポリスチレン系ポリマー鎖を有するポリマー同士の組合せ、アクリル系ポリマー同士の組合せ、ポリアクリル鎖を有するポリマー同士の組合せ、ポリスチレン系ポリマーとアクリル系ポリマーとの組合せが特に好ましい。

【0107】

[シート状有機基材(伸長性有機基材等)の製造]

本発明の製造方法は、上述のように、下記の工程A、工程B及び工程Cを具備する。

工程A:支持体上に、ポリマー母材(A)を構成するポリマー(a)の液状前駆体、前記ポリマー(a)を含む溶液若しくは分散液、又は前記ポリマー(a)単体によりポリマー母材形成用材料層を形成する工程

工程B:前記ポリマー母材形成用材料層の所定部位に、構造部(B)形成用材料を配する工程、

工程C:構造部(B)形成用材料を所定部位に配したポリマー母材形成用材料層に対して、反応、溶媒の乾燥除去処理、及び溶融・冷却処理から選択された少なくとも1つの処理を施して、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得る工程

【0108】

まず、工程Aでは、支持体上に、ポリマー母材(A)を構成するポリマー(a)の液状前駆体、前記ポリマー(a)を含む溶液若しくは分散液、又は前記ポリマー(a)単体によりポリマー母材形成用材料層を形成する。

【0109】

工程Aにおいて、支持体としては、特に限定されないが、例えばセパレータを用いることができる。セパレータとしては、特に限定されず、慣用の剥離紙、剥離処理層を有するセパレータ、フッ素ポリマーからなる低接着性基材、無極性ポリマーからなる低接着性基材などを使用できる。上記剥離処理層を有するセパレータとしては、例えば、シリコーン系、長鎖アルキル系、フッ素系、硫化モリブデン等の剥離処理剤により表面処理されたプラスチックフィルムや紙等が挙げられる。上記フッ素ポリマーからなる低接着性基材におけるフッ素系ポリマーとしては、例えば、ポリテトラフルオロエチレン、ポリクロロトリフルオロエチレン、ポリフッ化ビニル、ポリフッ化ビニリデン、テトラフルオロエチレン−ヘキサフルオロプロピレン共重合体、クロロフルオロエチレン−フッ化ビニリデン共重合体等が挙げられる。また、上記無極性ポリマーとしては、例えば、オレフィン系樹脂(例えば、ポリエチレン、ポリプロピレンなど)等が挙げられる。なお、セパレータは公知乃至慣用の方法により製造することができる。また、セパレータの厚さ等も特に限定されない。

【0110】

ポリマー母材(A)を構成するポリマー(a)の液状前駆体としては、ポリマー(a)に誘導できるモノマー(エネルギー線硬化性モノマー等)、該モノマーの部分重合物、硬化又は架橋によりポリマー(a)に誘導できる硬化又は架橋前ポリマーなどが挙げられる。これらの混合物であってもよい。ポリマー(a)を含む溶液若しくは分散液としては、ポリマー(a)の水溶液又は有機溶媒溶液、ポリマー(a)の水分散液、有機溶媒分散液が挙げられる。溶媒としては、前記[ポリマー母材(A)(易伸長性ポリマー母材等)]の項で例示したものを使用できる。

【0111】

ポリマー母材(A)を構成するポリマー(a)の液状前駆体、又は前記ポリマー(a)を含む溶液若しくは分散液によりポリマー母材形成用材料層を形成する場合には、例えば、支持体上に、これらを塗工することにより、ポリマー母材形成用材料層を形成できる。塗工液の粘度は、作業性等の観点から、塗工する際の温度(例えば10〜40℃の範囲内の所定温度、特に25℃)において、例えば、0.1〜50Pa・sであり、その上限は、好ましくは30Pa・s、さらに好ましくは20Pa・sであり、下限は、好ましくは0.5Pa・s、さらに好ましくは1Pa・sである。この粘度が低すぎると形状の保持が困難になりやすく、逆に高すぎると塗工作業性が低下しやすくなる。

【0112】

塗工方法は特に限定されず、例えば、マイヤーバー、ブレードコーター、エアナイフコーター、ロールコーター、ダイコーター等のコーター、押出機、印刷機などを使用できる。

【0113】

前記ポリマー(a)単体によりポリマー母材形成用材料層を形成する場合には、例えば、支持体上に、所定量のポリマー(a)単体を置き、その上にさらに支持体(セパレータ等)を載せ、これを加熱下(ポリマーの溶融温度以上の温度)でプレスすることによりポリマー母材形成用材料層を形成できる。また、支持体上に、ポリマー(a)を押出成形することによりポリマー母材形成用材料層を形成できる。さらに、ポリマー(a)を用いて、適宜な成形法により別途ポリマー母材形成用材料層となる層を作製しておき、これを支持体上に転写することによりポリマー母材形成用材料層を形成することもできる。

【0114】

なお、ポリマー母材形成用材料層の形成は、適宜な型を用いて行うこともできる。この場合には、前記形成用材料の粘度は前記範囲より低くてもよい。

【0115】

前記ポリマー母材形成用材料層の厚みは、例えば、0.01mm〜1cmであり、その上限は、好ましくは5mm、さらに好ましくは2mmであり、下限は、好ましくは0.03mm、さらに好ましくは0.05mmである。

【0116】

次に、工程Bでは、前記ポリマー母材形成用材料層の所定部位に、構造部(B)形成用材料を配する。構造部(B)形成用材料は、固体、液体、気体、溶液、分散液等の何れであってもよい。構造部(B)形成用材料としては、構造部(B)を構成する材料(b)の前駆体(例えば、エネルギー線硬化性組成物)、構造部(B)を構成する材料(b)自体、構造部(B)を構成する材料(b)を含む溶液若しくは分散液などを用いることができる。

【0117】

工程Bにおいて、構造部(B)形成用材料としては、構造部(B)を、前記(i)ホモポリマーのTgが5℃以上であるモノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマーを含有するポリマー材料で構成する場合には、該ホモポリマーのTgが5℃以上であるモノマーをモノマー全体の50重量%以上含むモノマー成分、又はその部分重合物を含有する硬化性組成物(エネルギー線硬化性組成物等)を使用できる。この硬化性組成物は、通常、重合開始剤を含んでいる。

【0118】

構造部(B)を、前記(ii)硬化性基を分子内に2以上有する多官能モノマーに由来する構成単位をポリマーの全構成単位に対して50重量%以上含むポリマーを含有するポリマー材料で構成する場合には、構造部(B)形成用材料として、該硬化性基を分子内に2以上有する多官能モノマーを50重量%以上含むモノマー成分、又はその部分重合物を含有する硬化性組成物(エネルギー線硬化性組成物等)を使用できる。この硬化性組成物は、通常、重合開始剤を含んでいる。

【0119】

構造部(B)を、前記(iii)フィラー含有ポリマー材料で構成する場合には、構造部(B)形成用材料として、フィラーを含有する分散液(水分散液、有機溶媒分散液等)、該フィラーと、構造部(B)を構成すべきポリマーに誘導できるモノマー(エネルギー線硬化性モノマー等)またはその部分重合物とを含む硬化性組成物、フィラーと、構造部(B)を構成すべきポリマーに硬化又は架橋により誘導できる硬化又は架橋前ポリマーと架橋剤等との混合液、又はフィラー単体(粉体)等を使用できる。

【0120】

構造部(B)を、前記(iv)引張弾性率が0.1MPa以上のポリマー材料で構成する場合には、構造部(B)形成用材料として、前記引張弾性率0.1MPa以上のポリマー材料に誘導できるモノマー(エネルギー線硬化性モノマー等)又はその部分重合物を含有する硬化性組成物(エネルギー線硬化性組成物等)を使用できる。

【0121】

前記ポリマー母材形成用材料層の所定部位に、構造部(B)形成用材料を配する方法(手段)としては、特に限定されず、例えば、(1)構造部(B)形成用材料を、ポリマー母材形成用材料層の所定箇所に上から塗工、滴下、載置、打ち込み又は印刷する方法、(2)構造部(B)形成用材料を、液状の形態で、ポリマー母材形成用材料層の所定箇所に注入する方法、(3)前記ポリマー母材形成用材料層を形成した支持体とは別の支持体上に、構造部(B)の形成材料を塗工、滴下、載置又は印刷し、これを前記ポリマー母材形成用材料層上へ転写する方法などが挙げられる。

【0122】

構造部(B)形成用材料が液状である場合には、該液の粘度は、作業性等の観点から、塗工、滴下等する際の温度(例えば10〜40℃の範囲内の所定温度、特に25℃)において、例えば、10〜50000mPa・sであり、その上限は、好ましくは30000mPa・s、さらに好ましくは20000mPa・sであり、下限は、好ましくは20mPa・s、さらに好ましくは30mPa・sである。この粘度が低すぎると所望の形状の構造部(B)が得られにくくなり、逆に高すぎると塗工作業性が低下しやすくなる。

【0123】

塗工、滴下、載置、打ち込み、印刷、注入、転写は、特に限定されず、公知乃至慣用の方法で行うことができる。例えば、滴下は適宜な滴下装置、注入は、注射器等を使用できる。印刷としては、例えば、スクリーン印刷などが挙げられる。

【0124】

前記ポリマー母材形成用材料層の所定部位に配する構造部(B)形成用材料の種類、使用量、粘度等を選択、調整することにより、構造部(B)の大きさ(面方向の大きさ及び高さ)をコントロールできる。構造部(B)を複数形成する場合は、適宜な間隔をおいて、構造部(B)形成用材料を適用する。なお、構造部(B)形成用材料の滴下、注入箇所を規制する手段を用いることにより、構造部(B)の形状を制御できる。構造部(B)の大きさが比較的大きい場合は滴下法を用いることが多く、構造部(B)の大きさが比較的小さい場合は注入法を用いることが多い。滴下法の場合は、滴下装置の先端部がポリマー母材形成用材料に接触しないため汚れないという利点がある。注入法の場合は、滴下法よりも構造部(B)形成用材料がポリマー母材形成用材料層に対して拡散しにくいという利点がある。

【0125】

なお、構造部(B)形成用材料として、構造部(B)を構成する材料(b)の前駆体であるエネルギー線硬化性組成物を用いる場合には、該エネルギー線硬化性組成物(塗布液)をポリマー母材形成用材料層の所定部位に配する際、エネルギー線硬化性組成物(塗布液)の周辺部(ポリマー母材形成用材料層)への拡散を抑制するため、該エネルギー線硬化性組成物にポリマーを含有させるのが好ましい。特に、ポリマー母材(A)中に構造部(B)を多数形成する場合には、塗布液をポリマー母材形成用材料層の所定部位に所定の個数配した後、エネルギー線を照射する工程に移行すると、初期に塗布液を配した箇所では、時間の経過により塗布液が周辺部に拡散し(滲み)、その状態で硬化して、所望する形状や大きさの構造部(B)が得られなかったり、構造部(B)の輪郭が鮮明でなくなったりすることがある。このような場合、エネルギー線硬化性組成物(塗布液)中にポリマーを含有させておくと、該塗布液中に含まれているモノマー等が周辺部(ポリマー母材形成用材料層)へ拡散するのを抑制でき、多数の構造部(B)を形成する場合でも、形状、大きさの揃った、輪郭が鮮明な構造部(B)を形成することができる。この方法は、特に、エネルギー線硬化性組成物(塗布液)をポリマー母材形成用材料層の多数の所定部位に滴下により配する場合に大きな拡散抑制効果が得られる。

【0126】

前記エネルギー線硬化性組成物中に配合するポリマーの重量平均分子量としては、特に限定されないが、例えば1000以上、好ましくは2000以上、さらに好ましくは3000以上である。ポリマーの重量平均分子量が低すぎると、拡散抑制効果が小さくなりやすい。また、ポリマーの重量平均分子量があまりに大きすぎると、組成物(塗布液)の粘度が高くなりすぎて塗布作業性が低下する場合がある。この観点からは、ポリマーの重量平均分子量の上限は、例えば、5000000、好ましくは1000000、さらに好ましくは100000である。前記エネルギー線硬化性組成物(塗布液)中のポリマーの含有量は、例えば5重量%以上、好ましくは10重量%以上、さらに好ましくは20重量%以上である。ポリマーの含有量が5重量%未満の場合には前記拡散抑制効果が小さい。また、ポリマーの含有量が多すぎると、エネルギー線硬化性組成物(塗布液)の粘度が高くなりすぎて塗布作業性が低下しやすくなる。この観点から、前記エネルギー線硬化性組成物(塗布液)中のポリマーの含有量の上限は、例えば95重量%、好ましくは90重量%、さらに好ましくは85重量%である。

【0127】

前記エネルギー線硬化性組成物中に配合するポリマーとしては、構造部(B)に要求される物性(特性)を損なわないポリマーであれば特に制限はなく、前記ポリマー母材(A)を構成するポリマーとして例示したポリマー、前記構造部(B)を構成するポリマーとして例示したポリマー等のいずれであってもよいが、ポリマー母材(A)と構造部(B)の一体性、密着性等の観点から、ポリマー母材(A)を構成するポリマーと同種のポリマー、或いはポリマー母材(A)を構成するポリマーが有するポリマー鎖(主鎖又は側鎖)と同種のポリマー鎖を主鎖又は側鎖に有するポリマーであることが好ましい。

【0128】

前記エネルギー線硬化性組成物(塗布液)としては、該塗布液をポリマー母材形成用材料層上に滴下して(滴下量約0.03μL)から60秒後におけるポリマー母材形成用材料層上の塗布液の直径が、滴下直後の塗布液の直径に対して1.2倍以下となるものが好ましく、1.15倍以下となるものがより好ましい。また、該塗布液をポリマー母材形成用材料層上に滴下して(滴下量約0.03μL)から120秒後におけるポリマー母材形成用材料層上の塗布液の直径が、滴下直後の塗布液の直径に対して1.4倍以下となるものが好ましく、1.3倍以下となるものがより好ましい。滴下して60秒後或いは120秒後の塗布液の前記直径が滴下直後の塗布液の直径と比較して大きくなるような塗布液からは、狙った形状のパターンシート[ポリマー母材(A)中に構造部(B)が多数形成された(例えば、規則的パターンで形成された)シート状有機基材]が得られないことがある。

【0129】

構造部(B)形成用材料の塗工、滴下、載置、打ち込み、印刷、注入又は転写の後、必要に応じて、構造部(B)形成用材料がポリマー母材形成用材料層の所定の深さまで浸透、移行、沈降するまで放置する。

【0130】

そして、工程Cでは、構造部(B)形成用材料を所定部位に配したポリマー母材形成用材料層に対して、反応、溶媒の乾燥除去処理、及び溶融・冷却処理(ホットメルト処理)から選択された少なくとも1つの処理を施して、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得る。

【0131】

反応としては、エネルギー線や熱による重合反応、硬化又は架橋反応等が挙げられる。溶媒の乾燥除去は、溶媒の種類等に応じて、適当な温度で行う。溶媒の乾燥除去は、常圧で行ってもよく、減圧下に行ってもよい。前記溶融は、ポリマー母材形成用材料層と構造部(B)形成用材料がともに溶融する温度で行うのが好ましい。

【0132】

本発明において、工程Aにおいて用いるポリマー母材形成用材料の形態と、工程Bにおいて用いる構造部(B)形成用材料の形態との組合せは特に制限はなく、任意に組み合わせることができる。例えば、ポリマー母材形成用材料として、エネルギー線硬化性材料[ポリマー(a)の液状前駆体(シロップ等)]を用いる場合、溶剤系材料[ポリマー(a)を含む溶液]を用いる場合、分散液系材料[ポリマー(a)を含むエマルション等]を用いる場合、ホットメルト性材料[ポリマー(a)単体]を用いる場合のそれぞれにおいて、構造部(B)形成用材料としては、溶剤系材料(ポリマー溶液)、分散液系材料(ポリマーエマルション等)、エネルギー線硬化性材料[ポリマーの液状前駆体(シロップ等)]、固体[ホットメルト性材料(ポリマー単体)、フィラー(粉体)等]などの何れの形態の材料を用いることもできる。より具体的には、前記ポリマー母材形成用材料と前記構造部(B)形成用材料の形態は、エネルギー線硬化性材料(エネルギー線硬化性シロップ等)同士の組合せ、溶剤系材料(溶液)同士の組合せ、分散液系材料(エマルション等)同士の組合せ、ホットメルト性材料同士の組合せのほか、溶剤系材料(溶液)と分散液系材料(エマルション等)との組合せ(順序不同)、ホットメルト性材料と溶剤系材料(溶液)との組合せ(順序不同)、ホットメルト性材料と分散液系材料(エマルション等)との組合せ(順序不同)、溶剤系材料(溶液)とフィラー(粉体)との組合せ、分散液系材料(エマルション等)とフィラー(粉体)との組合せ、ホットメルト性材料とフィラー(粉体)との組合せなどの何れであってもよい。工程Cにおいて、それぞれの材料の形態に適した処理を行うことにより、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得ることができる。

【0133】

なお、構造部(B)とポリマー母材(A)部の少なくとも界面近傍において、組成及び/又は物性(伸び特性、硬度等)が徐々に変化するグラデーションをなしているシート状有機基材は、例えば、ポリマー母材形成用材料及び構造部(B)形成用材料として、互いに共通又は類似する材料(溶媒、モノマー等)を用いたり、互いに親和性のある材料(溶媒、モノマー等)を用いることにより製造することができる。より具体的には、例えば、ポリマー母材形成用材料及び構造部(B)形成用材料を、ともにアクリル系モノマーを含む材料(ポリマーの液状前駆体等)で構成することにより、上記のグラデーションを得ることができる。このようなグラデーションは、モノマー成分、溶媒等の拡散、移行と、その後の硬化、溶媒の乾燥除去等により形成される。従って該グラデーションを有するシート状有機基材のグラデーション部では、各部位[構造部(B)、ポリマー母材(A)部]の形成用材料から想定される組成とは異なるものとなる。なお、グラデーションの程度(幅)は、ポリマー母材形成用材料及び構造部(B)形成用材料(溶媒、モノマー等)の種類や量により調整できる。また、前記のように、構造部(B)形成用材料としてエネルギー線硬化性組成物を用いる場合において、該エネルギー線硬化性組成物中にポリマーを配合する場合には、該ポリマーの種類、量、重量平均分子量等によりグラデーションの程度(幅)を調整することもできる。

【0134】

本発明のシート状有機基材の製造法においては、シート状有機基材を効率よく製造できる観点から、以下の態様(I)〜(III)が好ましい。

【0135】

(I)工程Aにおいて、支持体上に、前記ポリマー(a)の液状前駆体であるエネルギー線硬化性組成物によりポリマー母材形成用材料層を形成し、工程Bにおいて、前記ポリマー母材形成用材料層の所定部位に、構造部(B)を構成する材料(b)の前駆体であるエネルギー線硬化性組成物を配し、工程Cにおいて、前記材料(b)の前駆体であるエネルギー線硬化性組成物を所定部位に配したポリマー母材形成用材料層にエネルギー線を照射し、前記2つのエネルギー線硬化性組成物を硬化させて、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得る方法。

【0136】

(II)工程Aにおいて、支持体上に、前記ポリマー(a)を含む溶液若しくは分散液によりポリマー母材形成用材料層を形成し、工程Bにおいて、前記ポリマー母材形成用材料層の所定部位に、構造部(B)を構成する材料(b)[例えば、ポリマー、フィラー(粉体)等]又は該材料(b)を含む溶液若しくは分散液を配し、工程Cにおいて、構造部(B)を構成する材料(b)又は該材料(b)を含む溶液若しくは分散液を所定部位に配したポリマー母材形成用材料層に対し、溶媒の乾燥除去処理を施して、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得る方法。

【0137】

(III)工程Aにおいて、支持体上に、前記ポリマー(a)単体によりポリマー母材形成用材料層を形成し、工程Bにおいて、前記ポリマー母材形成用材料層の所定部位に、構造部(B)を構成する材料(b)[例えば、ポリマー、フィラー(粉体)等]を配し、工程Cにおいて、構造部(B)を構成する材料(b)を所定部位に配したポリマー母材形成用材料層に対し、溶融・冷却処理(ホットメルト処理)を施して、ポリマー母材(A)中に構造部(B)が部分的に且つ一体的に形成されたシート状有機基材を得る方法。

【0138】

本発明によれば、前記ポリマー母材(A)が易伸長性ポリマー母材、構造部(B)が難伸長性ポリマー部である伸長性を有するシート状有機基材(伸長性有機基材)を効率よく製造することができる。

【0139】

本発明のシート状有機基材の製造方法を、伸長性有機基材を製造する場合を例として、以下、より具体的に説明する。

【0140】

該伸長性有機基材は、例えば、下記の工程を経ることにより製造できる。

工程A1:支持体上に易伸長性ポリマー母材形成用エネルギー線硬化性組成物層(ポリマー母材形成用材料層)を形成する工程

工程B1:前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層(ポリマー母材形成用材料層)の所定部位に、難伸長性ポリマー部形成用エネルギー線硬化性組成物(構造部(B)形成用材料)を配する(含有させる)工程

工程C1:前記難伸長性ポリマー部形成用エネルギー線硬化性組成物[構造部(B)形成用材料]を配した易伸長性ポリマー母材形成用エネルギー線硬化性組成物層(ポリマー母材形成用材料層)にエネルギー線を照射して、前記難伸長性ポリマー部形成用エネルギー線硬化性組成物[構造部(B)形成用材料]及び易伸長性ポリマー母材形成用エネルギー線硬化性組成物層(ポリマー母材形成用材料層)を硬化させて、易伸長性ポリマー母材(ポリマー母材(A))中に難伸長性ポリマー部[構造部(B)]が部分的に且つ一体的に形成された伸長性を有するシート状有機基材を得る工程

【0141】

この方法は、上記(I)の態様の具体例であり、図3はその概略説明図(断面図)である。図3の(a)は工程A1、(b)は工程B1、(c)、(d)、(e)、(f)[又は、(d′)、(e′)、(f)]は工程C1に該当する。

【0142】

工程A1では、支持体4上に易伸長性ポリマー母材形成用エネルギー線硬化性組成物層(ポリマー母材形成用材料層)20を形成する。支持体4としては前記のものを使用できる。

【0143】

前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20は、例えば、前記のポリウレタン鎖、ポリウレア鎖、ポリウレタンウレア鎖、ポリオレフィン鎖(特に、ポリジエン鎖)、シリコーン鎖、ポリエステル鎖、ポリエーテル鎖、ポリアミド鎖、ポリスチレン系ポリマー鎖及びポリアクリル鎖からなる群より選択される少なくとも1種のポリマー鎖を有し、且つ主鎖又は側鎖にエネルギー線硬化性基A1を有する硬化性ポリマーP、又は該硬化性ポリマーPとエネルギー線硬化性基A2を有する硬化性モノマーMとの混合物、及び光重合開始剤を含むエネルギー線硬化性組成物を支持体4上に塗工することにより形成できる。

【0144】

前記硬化性組成物には、必要に応じて溶剤を添加してもよいが、後で溶剤を除去する工程が増えるので、溶剤を使用しないのが好ましい。また、前記硬化性組成物には、熱による重合を防止するため、必要に応じて重合禁止剤を添加してもよい。

【0145】

前記硬化性組成物はシロップ状であるのが好ましい。前記硬化性組成物の粘度、塗工方法は前記と同様である。なお、易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20の形成は、適宜な型を用いて行うこともできる。この場合には、前記硬化性組成物の粘度は前記範囲より低くてもよい。

【0146】

前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20の厚みは前記と同様である。

【0147】

工程B1では、前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20中に、難伸長性ポリマー部形成用エネルギー線硬化性組成物[構造部(B)形成用材料]30を配する(含有させる)。

【0148】

工程B1は、例えば、前記ホモポリマーのTgが5℃以上(より好ましくは15℃以上、さらに好ましくは50℃以上)であるモノマー[特に、(メタ)アクリル系モノマー]を50重量%以上(より好ましくは60重量%以上、さらに好ましくは80重量%以上)含むモノマー成分、或いは硬化性基を分子内に2以上有する多官能モノマーを50重量%以上(より好ましくは60重量%以上、さらに好ましくは80重量%以上)含むモノマー成分と、光重合開始剤とを含有するエネルギー線硬化性組成物を、前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20の所定箇所に上から添加(滴下)したり、前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20中の所定箇所に注入したりすることにより行うことができる。また、前記モノマー成分と、光重合開始剤とを含有するエネルギー線硬化性組成物を塗工・滴下した支持体から前記易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20上へ転写することによっても行うことができる。

【0149】

前記難伸長性ポリマー部形成用エネルギー線硬化性組成物30はシロップ状であるのが好ましい。難伸長性ポリマー部形成用エネルギー線硬化性組成物30の粘度は、作業性等の観点から、塗工する際の温度(例えば10〜40℃の範囲内の所定温度、特に25℃)において、例えば、10〜50000mPa・sであり、その上限は、好ましくは30000mPa・s、さらに好ましくは20000mPa・sであり、下限は、好ましくは20mPa・s、さらに好ましくは30mPa・sである。この粘度が低すぎると所望の形状が得られにくくなり、逆に高すぎると塗工作業性が低下しやすくなる。

【0150】

難伸長性ポリマー部形成用エネルギー線硬化性組成物30の添加、注入方法は特に限定されず、例えば、注射器、適宜な滴下装置等を使用できる。また、難伸長性ポリマー部形成用エネルギー線硬化性組成物30の転写方法は特に限定されず、例えば、グラビアコーターなどの凹版塗工機を用いる方法、難伸長性ポリマー部形成用エネルギー線硬化性組成物30を塗工・滴下した支持体と伸長性ポリマー母材形成用エネルギー線硬化性組成物層20を貼り合わせる方法等を使用できる。

【0151】

難伸長性ポリマー部形成用エネルギー線硬化性組成物30の使用量及び粘度を調整することにより、硬化後の難伸長性ポリマー部[構造部(B)]3の大きさ(面方向の大きさ及び高さ)をコントロールできる。難伸長性ポリマー部3を複数形成する場合は、適宜な間隔をおいて、難伸長性ポリマー部形成用エネルギー線硬化性組成物30を適用する。なお、難伸長性ポリマー部形成用エネルギー線硬化性組成物30の添加又は注入箇所を規制する手段を用いることにより、硬化後の難伸長性ポリマー部3の形状を制御することができる。

【0152】

工程C1では、前記難伸長性ポリマー部形成用エネルギー線硬化性組成物30を含有させた易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20にエネルギー線を照射して、前記難伸長性ポリマー部形成用エネルギー線硬化性組成物30及び易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20を硬化させ、易伸長性ポリマー母材[ポリマー母材(A)]2中に難伸長性ポリマー部[構造部(B)]3が部分的に且つ一体的に形成された伸長性を有するシート状有機基材を得る。

【0153】

図3ではエネルギー線として紫外線(UV)を用いているが、前記のように、α線、β線、γ線、中性子線、電子線などの電離性放射線や、可視光線であってもよい。

【0154】

エネルギー線の照射エネルギー、照射時間、照射方法などは特に限定されず、光重合開始剤を活性化させて、モノマー成分の反応を生じさせることができればよい。

【0155】

エネルギー線の照射装置としては、慣用のものを使用できる。例えば、紫外線を照射する場合には、水銀灯、蛍光灯、ナトリウムランプ、メタルハライドランプ、キセノンランプ、ネオン管、ネオンランプ、高輝度放電灯などを用いることができる。

【0156】

エネルギー線照射の際、酸素による硬化阻害を防止する目的や、表面を平滑にする目的のため、前記難伸長性ポリマー部形成用エネルギー線硬化性組成物30を含有させた易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20の表面にカバーフィルム5を積層してもよい。カバーフィルム5としては、前記支持体4と同様のセパレータなどを使用できる。カバーフィルム5の積層は、例えば、ハンドローラー等を用いて行うことができる。

【0157】

エネルギー線照射は数段階に分けて行ってもよい。例えば、紫外線を照射する場合、図3の(c)に示すように、予め高い照度(例えば、50〜1000mW/cm2)にて短時間照射(例えば、積算照射量10〜1000mJ/cm2)した後、図3の(d)に示すように、前記カバーフィルム5を積層し、その後、図3の(e)に示すように、低い照度(例えば、1〜40mW/cm2)にて長時間照射(例えば、積算照射量500〜10000mJ/cm2)してもよい。このように、エネルギー線照射を数段階に分けて照射することにより、ハンドローラーによるカバーフィルム5の積層時の作業性を向上することができる。図中、200は部分硬化した易伸長性ポリマー母材形成用エネルギー線硬化性組成物層であり、300は部分硬化した難伸長性ポリマー部形成用エネルギー線硬化性組成物である。

【0158】

エネルギー線照射を1段で行う場合には、例えば、工程B1の後、図3の(d′)に示すように、前記難伸長性ポリマー部形成用エネルギー線硬化性組成物30を含有させた易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20の表面にカバーフィルム5を積層し、図3の(e′)に示すように紫外線を照射してもよい。この場合の紫外線の照度は、例えば1〜40mW/cm2、積算照射量は、例えば500〜10000mJ/cm2である。

【0159】

上記のようにして難伸長性ポリマー部形成用エネルギー線硬化性組成物30及び易伸長性ポリマー母材形成用エネルギー線硬化性組成物層20を硬化させた後、図3の(f)に示されるように、必要に応じてカバーフィルム5、支持体4を剥離し、必要に応じて適宜な大きさに切断し、伸長性有機基材(シート状有機基材)1として使用に供される。切断操作はカバーフィルム5や支持体4の剥離前に行ってもよい。

【0160】

また、前記伸長性有機基材は下記の工程を経ることにより製造することもできる。

工程A2:支持体上に易伸長性ポリマー母材を構成するポリマー(ポリマーa)を含む溶液又は分散液を塗工して、易伸長性ポリマー母材形成用材料層(ポリマー母材形成用材料層)を形成する工程

工程B2:前記易伸長性ポリマー母材形成用材料層(ポリマー母材形成用材料層)の所定部位に、難伸長性ポリマー部を構成するポリマーを含有する溶液若しくは分散液、又は難伸長性ポリマー部を構成するフィラー(粉体)[構造部(B)形成用材料]を、塗工、滴下、載置、打ち込み、印刷等により配する(含有させる)工程

工程C2:前記難伸長性ポリマー部を構成するポリマーを含有する溶液若しくは分散液、又は難伸長性ポリマー部を構成するフィラー(粉体)[構造部(B)形成用材料]を配した易伸長性ポリマー母材形成用材料層を乾燥して、溶媒を除去し、易伸長性ポリマー母材(ポリマー母材(A))中に難伸長性ポリマー部[構造部(B)]が部分的に且つ一体的に形成された伸長性を有するシート状有機基材を得る工程

【0161】

この方法は、上記(II)の態様の具体例であり、図4はその概略説明図(断面図)である。図4の(g)は工程A2、(h)は工程B2、(i)、(j)は工程C2に相当する。符号21は易伸長性ポリマー母材を構成するポリマーを含む溶液又は分散液からなる層(ポリマー母材形成用材料層)、符号31は難伸長性ポリマー部を構成するポリマーを含有する溶液若しくは分散液、又は難伸長性ポリマー部を構成するフィラー(粉体)(構造部(B)形成用材料)を示す。符号1、2、3、4は前記と同じである。

【0162】

さらに、前記伸長性シート状有機基材は下記の工程を経ることにより製造することもできる。

工程A3:支持体上に易伸長性ポリマー母材を構成するポリマー(ポリマーa)を、熱プレス、押出成形等によりシート化して、易伸長性ポリマー母材形成用材料層(ポリマー母材形成用材料層)を形成する工程

工程B3:前記易伸長性ポリマー母材形成用材料層(ポリマー母材形成用材料層)の所定部位に、難伸長性ポリマー部を構成するポリマー又はフィラー(粉体)[構造部(B)形成用材料]を、載置又は滴下(溶融物)等により配する(含有させる)工程

工程C3:前記難伸長性ポリマー部を構成するポリマー又はフィラー(粉体)[構造部(B)形成用材料]を配した易伸長性ポリマー母材形成用材料層を加熱溶融した後、冷却して、易伸長性ポリマー母材(ポリマー母材(A))中に難伸長性ポリマー部[構造部(B)]が部分的に且つ一体的に形成された伸長性を有するシート状有機基材を得る工程

【0163】

この方法は、上記(III)の態様の具体例であり、図5はその概略説明図(断面図)である。図5の(k)は工程A3、(l)は工程B3、(m)、(n)は工程C3に該当する。符号22は易伸長性ポリマー母材を構成するポリマーからなるシート(ポリマー母材形成用材料層)、符号32は難伸長性ポリマー部を構成するポリマー又はフィラー(粉体)[構造部(B)形成用材料]を示す。符号1、2、3、4は前記と同じである。

【0164】

なお、上記では伸長性有機基材の製造方法について説明したが、他の特性を有するシート状有機基材についても同様にして製造できる。

【0165】

こうして得られる伸長性有機基材(シート状有機基材)1は、形状不変部を有する伸長性部材(又は、形状不変部を有する伸縮性部材)として、エレクトロニクス製品(トランジスタ、集積回路、コンデンサ、センサ、アクチュエータ等)用部材、オプティカル製品(ディスプレイ、照明、光導波回路等)用部材、オプトエレクトロニクス製品(発光ダイオード、フォトダイオード、太陽電池等)用部材、カーエレクトロニクス製品用部材、家電製品用部材、住宅設備用部材、建材、バンド部材、結束用部材、衛生用品、衣料品の部分、湿布剤の基布等として利用できる。また、構造部(B)がシート状有機基材の一方の表面から他方の表面に至るまで連続して形成され(貫通しており)、且つ構造部(B)が導電性フィラーを含有している場合には、例えば、異方導電シート、オンチップで導通試験可能なダイシングテープ又はその基材等として使用できる。さらに、構造部(B)がシート状有機基材の一方の表面から他方の表面に至るまで連続して形成され(貫通しており)、且つ構造部(B)が熱伝導性フィラーを含有している場合には、例えば、伸長又は伸縮可能な伝熱シート等として使用できる。

【実施例】

【0166】

以下、本発明について実施例及び比較例を挙げてさらに具体的に説明するが、本発明はこれらにより何ら限定されるものではない。

【0167】

製造例1(母材シロップAの製造)

冷却管、温度計、および攪拌装置を備えた反応容器に、(メタ)アクリル系モノマーとして、イソボルニルアクリレート(商品名「IBXA」、大阪有機化学工業(株)製)を80重量部、n−ブチルアクリレート(BA、東亜合成(株)製)を20重量部、ポリオールとして、数平均分子量650のポリ(オキシテトラメチレン)グリコール(PTMG650、三菱化学(株)製)を68.4重量部、触媒としてジラウリン酸ジブチルスズ(DBTL)0.01重量部を投入し、攪拌しながら、水添キシリレンジイソシアネート(HXDI、三井化学ポリウレタン(株)製)を25.5重量部滴下し、65℃で5時間反応させ、ウレタンポリマー−アクリル系モノマー混合物を得た。その後、さらにヒドロキシエチルアクリレート(商品名「アクリックス HEA」、東亜合成(株)製)6.1重量部を投入し、65℃で1時間反応することでアクリロイル基末端ウレタンポリマー−アクリル系モノマー混合物を得た。その後、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名「イルガキュア651」、BASF社製)を0.15重量部添加した。なお、イソシアネート基含有成分およびポリオール(ヒドロキシル基含有成分)のNCO/OH(官能基の当量比)は1.25、ポリマー濃度は50wt%であった。得られたシロップ(母材シロップA)の粘度(25℃)は10.5Pa・sであった。

【0168】

製造例2(母材シロップBの製造)

冷却管、温度計、および攪拌装置を備えた反応容器に、(メタ)アクリル系モノマーとして、イソボルニルアクリレート(商品名「IBXA」、大阪有機化学工業(株)製)を71重量部、n−ブチルアクリレート(BA、東亜合成(株)製)を19重量部、アクリル酸(AA)を10重量部、ポリオールとして、数平均分子量650のポリ(オキシテトラメチレン)グリコール(PTMG650、三菱化学(株)製)を68.4重量部、触媒としてジラウリン酸ジブチルスズ(DBTL)0.01重量部を投入し、攪拌しながら、水添キシリレンジイソシアネート(HXDI、三井化学ポリウレタン(株)製)を25.5重量部滴下し、65℃で5時間反応させ、ウレタンポリマー−アクリル系モノマー混合物を得た。その後、さらにヒドロキシエチルアクリレート(商品名「アクリックス HEA」、東亜合成(株)製)6.1重量部を投入し、65℃で1時間反応することでアクリロイル基末端ウレタンポリマー−アクリル系モノマー混合物を得た。その後、光重合開始剤としてビス(2,4,6−トリメチルベンゾイル)フェニル−フォスフィンオキシド(商品名「イルガキュア819」、BASF社製)を0.15重量部添加した。なお、イソシアネート基含有成分およびポリオール(ヒドロキシル基含有成分)のNCO/OH(官能基の当量比)は1.25、ポリマー濃度は50wt%であった。得られたシロップ(母材シロップB)の粘度(25℃)は8Pa・sであった。

【0169】

製造例3(母材シロップCの製造)

冷却管、温度計、および攪拌装置を備えた反応容器に、(メタ)アクリル系モノマーとして、t−ブチルアクリレート(商品名「TBA」、大阪有機化学工業(株)製)を50重量部、n−ブチルアクリレート(BA、東亜合成(株)製)を20重量部、アクリル酸(AA)を30重量部、ポリオールとして、数平均分子量650のポリ(オキシテトラメチレン)グリコール(PTMG650、三菱化学(株)製)を73.4重量部、触媒としてジラウリン酸ジブチルスズ(DBTL)0.01重量部を投入し、攪拌しながら、キシレンジイソシアネート(XDI、三井化学ポリウレタン(株)製)を26.6重量部滴下し、65℃で5時間反応させ、ウレタンポリマー−アクリル系モノマー混合物を得た。その後、さらに光重合開始剤として1−[4−(2−ヒドロキシエトキシ)−フェニル]−2−ヒドロキシ−2−メチル−1−プロパン−1−オン(商品名「イルガキュア2959」、BASF社製)0.3重量部、重合禁止剤としてp−メトキシフェノール(MEHQ、和光純薬工業(株)製)0.05重量部を投入し、65℃で1時間反応することでウレタンポリマー−アクリル系モノマー混合物を得た。その後、光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名「イルガキュア651」、BASF社製)を0.15重量部添加した。なお、イソシアネート基含有成分およびポリオール(ヒドロキシル基含有成分)のNCO/OH(官能基の当量比)は1.25、ポリマー濃度は50wt%であった。得られたシロップ(母材シロップC)の粘度(25℃)は7Pa・sであった。

【0170】

製造例4(難伸長性ポリマー部形成用シロップAの製造)

トリメチロールプロパンEO付加トリアクリレート(商品名「ビスコート#360」、大阪有機化学工業(株)製)100重量部に、青色染料(商品名「SZ7620」、大日精化工業(株)製)0.1重量部および光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名「イルガキュア651」0.1重量部を投入して分散させ、アクリル系モノマー混合物(難伸長性ポリマー部(難伸長部)形成用シロップA)を得た。得られた難伸長性ポリマー部形成用シロップAの粘度(25℃)は66mPa・sであった。

【0171】

製造例5(難伸長性ポリマー部形成用シロップBの製造)

ペンタエリスリトールテトラアクリレート(商品名「ビスコート#400」、大阪有機化学工業(株)製)100重量部に、赤色インキ(商品名「シャチハタスタンプ台専用スタンプインキ SGN−40赤」、シャチハタ(株)製)0.1重量部および光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名「イルガキュア651」0.1重量部を投入して分散させ、アクリル系モノマー混合物(難伸長性ポリマー部形成用シロップB)を得た。得られた難伸長性ポリマー部形成用シロップBの粘度(25℃)は526mPa・sであった。

【0172】

製造例6(難伸長性ポリマー部形成用シロップCの製造)

イソボルニルアクリレート(商品名「IBXA」、大阪有機化学工業(株)製)100重量部に、青色染料(商品名「SZ7620」、大日精化工業(株)製)0.1重量部および光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名「イルガキュア651」0.1重量部を投入して分散させた液を、窒素導入管、冷却管、温度計、および撹拌装置を備えた反応容器に投入し、撹拌しながら窒素気流下にて上部よりUV照射して一部のモノマーをポリマーに転化することにより、アクリル系モノマー混合物(難伸長性ポリマー部形成用シロップC)を得た。得られた難伸長性ポリマー部形成用シロップCの粘度(25℃)は5000mPa・sであった。

【0173】

製造例7(難伸長性ポリマー部形成用シロップDの製造)

イソボルニルアクリレート(商品名「IBXA」、大阪有機化学工業(株)製)100重量部に、青色染料(商品名「SZ7620」、大日精化工業(株)製)0.1重量部および光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名「イルガキュア651」0.1重量部を投入して分散させ、アクリル系モノマー混合物(難伸長性ポリマー部形成用シロップD)を得た。得られた難伸長性ポリマー部形成用シロップDの粘度(25℃)は10mPa・sであった。

【0174】

製造例8(難伸長性ポリマー部形成用シロップEの製造)

トリメチロールプロパントリアクリレート(商品名「TMP3A」、大阪有機化学工業(株)製)100重量部に、青色染料(商品名「SZ7620」、大日精化工業(株)製)0.1重量部および光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名「イルガキュア651」0.1重量部を投入して分散させ、アクリル系モノマー混合物(難伸長性ポリマー部形成用シロップE)を得た。得られた難伸長性ポリマー部形成用シロップEの粘度(25℃)は120mPa・sであった。

【0175】

製造例9(母材シロップDの製造)

窒素導入管、冷却管、温度計、および攪拌装置を備えた反応容器に、(メタ)アクリル系モノマーとして、イソボルニルアクリレート(商品名「IBXA」、大阪有機化学工業(株)製)を60重量部、n−ブチルアクリレート(BA、東亜合成(株)製)を40重量部、光重合開始剤としてビス(2,4,6−トリメチルベンゾイル)フェニル−フォスフィンオキシド(商品名「イルガキュア819」、BASF社製)を0.15重量部投入し、撹拌しながら窒素気流下にて上部よりUV照射して一部のモノマーをポリマーに転化することによりアクリル系モノマー混合物(母材シロップD)を得た。母材シロップDの粘度(25℃)は5Pa・sであった。

【0176】

製造例10(難伸長性ポリマー部形成用シロップFの製造)

トリメチロールプロパンEO付加トリアクリレート(商品名「ビスコート#360」、大阪有機化学工業(株)製)100重量部に、赤色インキ(商品名「シャチハタスタンプ台専用スタンプインキ SGN−40赤」、シャチハタ(株)製)3.3重量部および光重合開始剤として2,2−ジメトキシ−1,2−ジフェニルエタン−1−オン(商品名「イルガキュア651」0.1重量部を投入して分散させ、アクリル系モノマー混合物(難伸長性ポリマー部形成用シロップF)を得た。

【0177】

実施例1

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例1で得られた母材シロップAをアプリケータにて塗工し、厚み300μmの母材シロップ層を形成した。この母材シロップ層の所定部位に(長手方向に30mm間隔)、上から、製造例4で得られた難伸長性ポリマー部形成用シロップA(約0.01g)を滴下し、島状の難伸長性ポリマー部形成用シロップ部を長手方向に30mm間隔(中心間距離)で形成した。そして、上から、メタルハライドランプ(MHL)により紫外線をプレ照射して(照度:200mW/cm2、積算照射量:200mJ/cm2)、母材シロップ及び難伸長性ポリマー部形成用シロップを半硬化させた後、半硬化したシロップ上にカバーセパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)をハンドローラーにて貼り合わせ、さらに紫外線ランプ(BLタイプ)により紫外線を照射し(紫外線照度:3.4mW/cm2、積算照射量:2000mJ/cm2)、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部;難伸長部)(直径約8.6mm、高さ300μm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から2/3以上の深さまで連続して形成されていたが、他方の面に至るまでは形成されていなかった(埋込型)。

【0178】

実施例2

母材シロップとして製造例2で得られた母材シロップBを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7.0mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から2/3以上の深さまで連続して形成されていたが、他方の面に至るまでは形成されていなかった(埋込型)。

【0179】

実施例3

母材シロップとして製造例3で得られた母材シロップCを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7.1mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から2/3以上の深さまで連続して形成されていたが、他方の面に至るまでは形成されていなかった(埋込型)。

【0180】

実施例4

難伸長性ポリマー部形成用シロップとして製造例5で得られた難伸長性ポリマー部形成用シロップBを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7.3mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から2/3以上の深さまで連続して形成されていたが、他方の面に至るまでは形成されていなかった(埋込型)。

【0181】

実施例5

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして製造例5で得られた難伸長性ポリマー部形成用シロップBを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7.0mm、高さ300μm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から1/2以上2/3未満の深さまで連続して形成されていたが、他方の面に至るまでは形成されていなかった(埋込型)。

【0182】

実施例6

母材シロップとして製造例3で得られた母材シロップCを用い、難伸長性ポリマー部形成用シロップとして製造例5で得られた難伸長性ポリマー部形成用シロップBを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約6.9mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から2/3以上の深さまで連続して形成されていたが、他方の面に至るまでは形成されていなかった(埋込型)。

【0183】

実施例7

難伸長性ポリマー部形成用シロップとして製造例6で得られた難伸長性ポリマー部形成用シロップCを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約9.5mm、高さ300μm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から他方の表面に至るまで連続して形成されていた(貫通型)。

【0184】

実施例8

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして製造例6で得られた難伸長性ポリマー部形成用シロップCを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約9.7mm、高さ300μm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から他方の表面に至るまで連続して形成されていた(貫通型)。

【0185】

実施例9

母材シロップとして製造例3で得られた母材シロップCを用い、難伸長性ポリマー部形成用シロップとして製造例6で得られた難伸長性ポリマー部形成用シロップCを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約9.0mm、高さ300μm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から他方の表面に至るまで連続して形成されていた(貫通型)。

【0186】

実施例10

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケータにて塗工し、厚み300μmの母材シロップ層を形成した。この母材シロップ層の所定部位に(長手方向に30mm間隔)、製造例4で得られた難伸長性ポリマー部形成用シロップA(約0.01g)を注入し、島状の難伸長性ポリマー部形成用シロップ部を長手方向に30mm間隔(中心間距離)で形成した。そして、上から、メタルハライドランプ(MHL)により紫外線をプレ照射して(照度:200mW/cm2、積算照射量:200mJ/cm2)、母材シロップ及び難伸長性ポリマー部形成用シロップを半硬化させた後、半硬化したシロップ上にカバーセパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)をハンドローラーにて貼り合わせ、さらに紫外線ランプ(BLタイプ)により紫外線を照射し(紫外線照度:3.4mW/cm2、積算照射量:2000mJ/cm2)、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約8.6mm、高さ300μm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から他方の表面に至るまで連続して形成されていた(貫通型)。

【0187】

実施例11

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケータにて塗工し、厚み 300μmの母材シロップ層を形成した。この母材シロップ層の所定部位に(長手方向に30mm間隔)、上から、製造例4で得られた難伸長性ポリマー部形成用シロップA(約0.01g)を滴下し、島状の難伸長性ポリマー部形成用シロップ部を長手方向に30mm間隔(中心間距離)で形成した。その後、シロップ上にカバーセパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)を貼り合わせ、紫外線ランプ(BLタイプ)により紫外線を照射し(紫外線照度:3.4mW/cm2、積算照射量:2000mJ/cm2)、母材シロップの硬化物中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(直径約8.6mm、高さ211μm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:336μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から1/2以上2/3未満の深さまで連続して形成されていたが、他方の面に至るまでは形成されていなかった(埋込型)。

【0188】

実施例12

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして製造例5で得られた難伸長性ポリマー部形成用シロップBを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約6.8mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。後述の構造評価の結果、得られた伸長性有機基材において、難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から1/4以上1/3未満の深さまで連続して形成されていたが、他方の面に至るまでは形成されていなかった(埋込型)。

【0189】

実施例13

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、酸化チタン(商品名「TTO−51(C)」、粒子形状:バルク、粒子径:0.01〜0.03μm、石原産業(株)製)10重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0190】

実施例14

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、ATO被覆酸化チタン(商品名「FT−3000」、粒子形状:針状、長軸径:5.15μm、短軸径:0.27μm、石原産業(株)製)10重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約6mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0191】

実施例15

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、窒化ホウ素(商品名「PT−120」、粒子形状:板状、粒子径:8〜14μm、モメンティブ・パフォーマンス・マテリアルズ・ジャパン合同会社製)10重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約5mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0192】

実施例16

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、炭酸カルシウム(商品名「重質炭酸カルシウム」、粒子形状:バルク、平均粒子径:12μm、丸尾カルシウム(株)製)20重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0193】

実施例17

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、親油性雲母(商品名「ソマシフMPE」、粒子形状:板状、粒子径:5〜7μm、コープケミカル(株)製)10重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約8mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0194】

実施例18

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、親油性スメクタイト(商品名「ルーセンタイトSPN」、粒子形状:板状、平均粒子径:0.05μm、コープケミカル(株)製)10重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約13mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0195】

実施例19

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、酸化スズ(商品名「S−2000」、粒子形状:バルク、平均粒子径:0.03μm、三菱マテリアル電子化成(株)製)10重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約12mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0196】

実施例20

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、銀粉(商品名「Ag−HWQ−400」、粒子形状:バルク、平均粒子径:13.2μm、福田金属箔粉工業(株)製)10重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約4mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0197】

実施例21

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、シリカ(商品名「AEROSIL R7200」、粒子形状:バルク、平均粒子径:0.012μm、日本アエロジル(株)製)1重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約5mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0198】

実施例22

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、シリカ(商品名「AEROSIL R7200」、粒子形状:バルク、平均粒子径:0.012μm、日本アエロジル(株)製)10重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0199】

実施例23

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例2で得られた母材シロップB100重量部に対して、シリカ(商品名「AEROSIL R7200」、粒子形状:バルク、平均粒子径:0.012μm、日本アエロジル(株)製)20重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0200】

実施例24

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例8で得られた難伸長性ポリマー部形成用シロップE100重量部に対して、シリカ(商品名「AEROSIL R7200」、粒子形状:バルク、平均粒子径:0.012μm、日本アエロジル(株)製)40重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約9mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0201】

実施例25

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例4で得られた難伸長性ポリマー部形成用シロップA100重量部に対して、シリカ(商品名「AEROSIL R7200」、粒子形状:バルク、平均粒子径:0.012μm、日本アエロジル(株)製)30重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約5mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0202】

実施例26

母材シロップとして製造例2で得られた母材シロップBを用い、難伸長性ポリマー部形成用シロップとして、製造例7で得られた難伸長性ポリマー部形成用シロップD100重量部に対して、シリカ(商品名「AEROSIL R7200」、粒子形状:バルク、平均粒子径:0.012μm、日本アエロジル(株)製)40重量部を配合したシロップを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約10mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0203】

実施例27

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケータにて塗工し、厚み300μmの母材シロップ層を形成した上に、直径7mmの穴を長手方向に30mm間隔(中心間距離)で空けてあるカバーセパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)をハンドローラーにて貼り合わせた。カバーセパレータに空いている穴に、シリカ(商品名「AEROSIL R7200」、粒子形状:バルク、平均粒子径:0.012μm、日本アエロジル(株)製)粉体を、上から、カバーセパレータの穴から露出しているシロップ部が完全に隠れるまで均一に載せた。この上から、さらに、カバーセパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)をハンドローラーで貼り合わせ、紫外線ランプ(BLタイプ)により紫外線を照射し(紫外線照度:3.4mW/cm2、積算照射量:2000mJ/cm2)、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約7mm、高さ300μm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0204】

実施例28

母材シロップとして製造例9で得られた母材シロップDを用い、難伸長性ポリマー部形成用シロップとして、製造例4で得られた難伸長性ポリマー部形成用シロップAを用いた以外は実施例1と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約10mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:300μm)を得た。

【0205】

実施例29

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、母材ポリマー水分散液として、ポリウレタン水分散液(商品名「スーパーフレックスE−2000」、固形分:50重量%、Tg=−38℃、第一工業製薬(株)製)をアプリケータにて塗工し、厚み140μmのポリウレタン水分散液母材層を形成した。この母材層の所定部位に(長手方向に30mm間隔)、上から、難伸長性ポリマー部形成用ポリマー水分散液として、ポリウレタン水分散液(商品名「スーパーフレックスE−2000」、固形分:50重量%、Tg=−38℃、第一工業製薬(株)製)に、該ポリウレタン水分散液の固形分100重量部に対してシリカ水分散液(商品名「アデライトAT−50」、固形分:50重量%、平均粒子径:0.05μm、(株)ADEKA製)を固形分で85重量部配合した水分散液(約0.02g)を滴下し、島状の難伸長性ポリマー部形成用水分散液部を長手方向に30mm間隔(中心間距離)で形成した。これを乾燥オーブン(100℃)にて10分間乾燥することにより、ポリウレタンからなる母材(=易伸長性ポリマー母材)中に略円柱状のシリカ含有ポリウレタン部(=難伸長性ポリマー部)(直径約7mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:70μm)を得た。

【0206】

実施例30

難伸長性ポリマー部形成用ポリマー水分散液として、ポリウレタン水分散液(商品名「スーパーフレックスE−210」、固形分:35重量%、Tg=41℃、第一工業製薬(株)製)を用いた(シリカ水分散液は配合していない)以外は実施例29と同様の操作を行い、ポリウレタンからなる母材(=易伸長性ポリマー母材)中に略円柱状の高Tgポリウレタン部(=難伸長性ポリマー部)(直径約7mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:70μm)を得た。

【0207】

実施例31

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、母材ポリマー溶液として、スチレン−イソプレン−スチレンブロック共重合体ポリマー(SIS)(商品名「クレイトンD−1107」、クレイトンポリマージャパン(株)製)をトルエンに溶解させた溶液(固形分:40重量%)をアプリケータにて塗工し、厚み150μmのポリマー溶液母材層を形成した。この母材層の所定部位に(長手方向に30mm間隔)、上から、難伸長性ポリマー部形成用ポリマー混合液として、スチレン−イソプレン−スチレンブロック共重合体ポリマー(商品名「クレイトンD−1107」、クレイトンポリマージャパン(株)製)をトルエンに溶解させた溶液(固形分:40重量%)に、該ポリマー溶液の固形分100重量部に対してシリカ(商品名「AEROSIL R7200」、粒子形状:バルク、平均粒子径:0.012μm、日本アエロジル(株)製)を固形分で50重量部配合したポリマー混合液(約0.02g)を滴下し、島状の難伸長性ポリマー部形成用混合液部を長手方向に30mm間隔(中心間距離)で形成した。これを乾燥オーブン(100℃)にて10分間乾燥することにより、スチレン−イソプレン−スチレンブロック共重合体ポリマーからなる母材(=易伸長性ポリマー母材)中に略円柱状のシリカ含有スチレン−イソプレン−スチレンブロック共重合体ポリマー部(=難伸長性ポリマー部)(直径約7mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:60μm)を得た。

【0208】

実施例32

難伸長性ポリマー部形成用ポリマー混合液として、ポリメタクリル酸メチル(PMMA)(和光純薬工業(株)製)を酢酸エチルに溶解させたポリマー溶液(固形分:9重量%)を用いた(シリカは配合していない)以外は実施例31と同様の操作を行い、スチレン−イソプレン−スチレンブロック共重合体ポリマーからなる母材(=易伸長性ポリマー母材)中に略円柱状のポリメタクリル酸メチル部(=難伸長性ポリマー部)(直径約15mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:60μm)を得た。

【0209】

実施例33

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ200mm、幅200mm、厚み38μm)の表面中央に、母材ポリマーとしてスチレン−イソプレン−スチレンブロック共重合体ポリマー(商品名「クレイトンD−1107」、クレイトンポリマージャパン(株)製)を約8g置き、同様のセパレータをポリマー上に載せた。これを30tプレス機にて、厚み1mmとなるようにスペーサーを設置した上で、所定の条件(圧力:15MPa、温度:160℃)にて1分間プレスすることで、ポリマー母材層を形成した。この母材層の所定部位に(30mm間隔)、上から、難伸長性ポリマー部形成用ポリマーとしてスチレン−エチレン−ブチレン−スチレンブロック共重合体ポリマー(SEBS)(商品名「ダイナロン8630P」、JSR(株)製)の円柱状ペレット(約0.017g)を設置した。これを30tプレス機にて、厚み1mmとなるようにスペーサーを設置した上で所定の条件(圧力:15MPa、温度:160℃)にて5分間プレスすることにより、スチレン−イソプレン−スチレンブロック共重合体ポリマーからなる母材(=易伸長性ポリマー母材)中に略円柱状のスチレン−エチレン−ブチレン−スチレンブロック共重合体ポリマー部(=難伸長性ポリマー部)(直径約6mm)が所定の間隔[30mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:1000μm)を得た。

【0210】

実施例34

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケータにて塗工し、厚み200μmの母材シロップ層を形成した。この母材シロップ層の所定部位にディスペンサー(商品名「SM300DS−S、MPP−1」、武蔵エンジニアリング(株)製)を用いて、製造例10で得られた難伸長性ポリマー部形成用シロップF(約0.03μL)を注入し、島状の難伸長性ポリマー部形成用シロップ部を長手方向に2mm間隔(中心間距離)で長手方向に50mm以上並ぶように形成した。そして、上から、紫外線ランプ(BLタイプ)により紫外線を照射し(紫外線照度:3.4mW/cm2、積算照射量:100mJ/cm2)、母材シロップ及び難伸長性ポリマー部形成用シロップを半硬化させた後、半硬化したシロップ上にカバーセパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)をハンドローラーにて貼り合わせ、さらに紫外線ランプ(BLタイプ)により紫外線を照射し(紫外線照度:3.4mW/cm2、積算照射量:2000mJ/cm2)、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約1mm)が所定の間隔[2mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:200μm)を得た。

【0211】

実施例35

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケータにて塗工し、厚み200μmの母材シロップ層を形成した。この母材シロップ層の所定部位にディスペンサー(商品名「SM300DS−S、MPP−1」、武蔵エンジニアリング(株)製)を用いて、製造例10で得られた難伸長性ポリマー部形成用シロップF(約0.01μL)を注入し、島状の難伸長性ポリマー部形成用シロップ部を長手方向に1mm間隔(中心間距離)で長手方向に50mm以上並ぶように形成した。その後、実施例34と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約0.5mm)が所定の間隔[1mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:200μm)を得た。

【0212】

実施例36

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケータにて塗工し、厚み200μmの母材シロップ層を形成した。この母材シロップ層の所定部位にディスペンサー(商品名「SM300DS−S、MPP−1」、武蔵エンジニアリング(株)製)を用いて、製造例10で得られた難伸長性ポリマー部形成用シロップF(約0.005μL)を注入し、島状の難伸長性ポリマー部形成用シロップ部を長手方向に0.6mm間隔(中心間距離)で長手方向に50mm以上並ぶように形成した。その後、実施例34と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約0.3mm)が所定の間隔[0.6mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:200μm)を得た。

【0213】

実施例37

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケータにて塗工し、厚み200μmの母材シロップ層を形成した。この母材シロップ層の所定部位にディスペンサー(商品名「SM300DS−S、MPP−1」、武蔵エンジニアリング(株)製)を用いて、製造例10で得られた難伸長性ポリマー部形成用シロップF(約0.002μL)を注入し、島状の難伸長性ポリマー部形成用シロップ部を長手方向に0.3mm間隔(中心間距離)で長手方向に50mm以上並ぶように形成した。その後、実施例34と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約0.15mm)が所定の間隔[0.3mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:200μm)を得た。

【0214】

実施例38

セパレータ(商品名「MRF38」、三菱樹脂(株)製、長さ400mm、幅240mm、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケータにて塗工し、厚み200μmの母材シロップ層を形成した。この母材シロップ層の所定部位にディスペンサー(商品名「SM300DS−S、MPP−1」、武蔵エンジニアリング(株)製)を用いて、製造例10で得られた難伸長性ポリマー部形成用シロップF(約0.03μL)を注入し、島状の難伸長性ポリマー部形成用シロップ部を長手方向に5mm間隔(中心間距離)で長手方向に50mm以上並ぶように形成した。その後、実施例34と同様の操作を行い、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)(直径約1mm)が所定の間隔[5mm間隔(中心間の距離)]で配置された伸長性有機基材(厚み:200μm)を得た。

【0215】

比較例1

難伸長性ポリマー部形成用シロップAを用いることなく、母材シロップAのみを用いた以外は実施例1と同様の操作を行い、母材シロップAの硬化物のみからなる伸長性有機基材(厚み:300μm)を得た。

【0216】

比較例2

難伸長性ポリマー部形成用シロップAを用いることなく、母材シロップBのみを用いた以外は実施例2と同様の操作を行い、母材シロップBの硬化物のみからなる伸長性有機基材(厚み:300μm)を得た。

【0217】

比較例3

難伸長性ポリマー部形成用シロップAを用いることなく、母材シロップCのみを用いた以外は実施例3と同様の操作を行い、母材シロップCの硬化物のみからなる伸長性有機基材(厚み:300μm)を得た。

【0218】

比較例4

難伸長性ポリマー部形成用シロップAを用いることなく、母材シロップDのみを用いた以外は実施例28と同様の操作を行い、母材シロップDの硬化物のみからなる伸長性有機基材(厚み:300μm)を得た。

【0219】

比較例5

難伸長性ポリマー部形成用ポリマー水分散液を用いることなく、母材ポリマー水分散液のみを用いた以外は実施例29と同様の操作を行い、母材ポリマー(ポリウレタン)のみからなる伸長性有機基材(厚み:70μm)を得た。

【0220】

比較例6

難伸長性ポリマー部形成用ポリマー混合液を用いることなく、母材ポリマー溶液(スチレン−イソプレン−スチレンブロック共重合体ポリマーのトルエン溶液)のみを用いた以外は実施例31と同様の操作を行い、母材ポリマー(スチレン−イソプレン−スチレンブロック共重合体ポリマー)のみからなる伸長性有機基材(厚み:60μm)を得た。

【0221】

比較例7

難伸長性ポリマー部形成用ポリマー(スチレン−エチレン−ブチレン−スチレンブロック共重合体ポリマー)を用いることなく、母材ポリマー(スチレン−イソプレン−スチレンブロック共重合体ポリマー)のみを用いた以外は実施例33と同様の操作を行い、母材ポリマー(スチレン−イソプレン−スチレンブロック共重合体ポリマー)のみからなる伸長性有機基材(厚み:60μm)を得た。

【0222】

評価試験

(1)引張試験(S−S物性の測定)

実施例で得られた伸長性有機基材のサンプル(幅20mm)を、難伸長性ポリマー部(難伸長部)がチャック間(50mm)に2つ以上入るように設置して、引張試験機(商品名「Autograph AG-X 200N」、(株)島津製作所製)により引張試験(温度:25℃、引張速度:200mm/min)を行い、破断応力(強度)(MPa)と破断伸度(伸度)(%)を測定した(図6参照)。なお、実施例34〜38においては、チャック間に難伸長性ポリマー部(難伸長部)が並んでいる方向と引張方向が同一となる向きで難伸長性ポリマー部(難伸長部)が最大数入るように設置した。比較例で得られた伸長性有機基材のサンプル(幅20mm)についても同様の引張試験を行った。結果を表1−1に示す。

【0223】

(2)伸び量の測定

上記引張試験において、0%伸長時、25%伸長時(元の長さの125%)、50%伸長時(元の長さの150%)、100%伸長時(元の長さの200%)、150%伸長時(元の長さの250%)における難伸長性ポリマー部(2箇所以上)の伸長方向の伸長率S1(%)(平均値)と、難伸長性ポリマー部以外の部位(易伸長性ポリマー部;易伸長部)の伸長方向の伸長率S2(%)(平均値)を計測し、それらの比(S2/S1)及び差(S2−S1)(%)を計算で求めた。結果を表1−1〜表1−3に示す。なお、S1=0の時は、S2/S1=∞とした。

伸長率S1(%)は、難伸長性ポリマー部の伸長方向の径(基材表面の略円の径)を伸長の前後で測定し、式:{(伸長後の長さ−伸長前の長さ)/(伸長前の長さ)}×100)により計算で求めた。

伸長率S2(%)は、難伸長性ポリマー部形成用シロップ硬化部以外の部位(易伸長性ポリマー部)の伸長方向に6箇所印を付けておき、隣り合う印の間の長さを伸長の前後で測定し、式:{(伸長後の長さ−伸長前の長さ)/(伸長前の長さ)}×100)により計算で求めた。

【0224】

(3)伸縮性の評価(伸長回復率の測定)

実施例で得られた伸長性有機基材のサンプル(幅20mm)を、難伸長性ポリマー部がチャック間(50mm)に2つ入るように(2つの難伸長性ポリマー部の中心間距離:30mm)設置して、引張試験機(商品名「Autograph AG-X 200N」、(株)島津製作所製)により50%伸長時のヒステリシス試験(温度:25℃、引張速度:200mm/min、除荷速度:200mm/min)を行い、残留歪(伸長後に荷重が0となった時点での伸び量)を測定した(図6参照)。この測定値を基に、伸長回復率を{25mm(50%伸長時の伸び量)−(残留歪)}/25mm(50%伸長時の伸び量)×100により計算で求めた。結果を表1−1に示す。

【0225】

なお、実施例28で得られた伸長性有機基材の破断応力(強度)は16MPa、破断伸度は193%、残留歪は25mm、伸長回復率は0%であった。また、比較例4で得られた伸長性有機基材の破断応力(強度)は4MPa、破断伸度は400%、残留歪は25mm、伸長回復率は0%であった。実施例28及び比較例4で得られた伸長性有機基材は、伸長性を有するが、伸縮性はなかった。

【0226】

(4)伸びグラデーションの測定

実施例で得られた伸長性有機基材のサンプル(幅20mm)の全面にドットパターン(直径50μm、中心間距離88μm)を印刷し、難伸長性ポリマー部(難伸長部)が延伸器のギャップ間(50mm)に2つ入るように設置して50%延伸した後に、マイクロスコープにてドットパターンの中心間距離を測定した。易伸長部と難伸長部の界面近傍の12点を易伸長部側からグラフにプロットした。実施例3、9で得られた伸長性有機基材の測定結果を、それぞれ図7、8に示した。難伸長部と易伸長部の界面近傍において、ドットパターンの中心間距離に勾配があることから、この部位では伸びに関しグラデーションをなしていることが分かる。

【0227】

(5)硬さの測定−1

実施例で得られた伸長性有機基材のサンプル[長さ30mm×幅30mm;中央部に難伸長性ポリマー部を有する]を10枚、各難伸長性ポリマー部が接するように積層した。ゴム硬度計(商品名「アスカーゴム硬度計JA型(旧JIS K6301準拠)」、高分子計器(株)製)の針を、この積層体の最上部の難伸長性ポリマー部に当てて上から押し込み、10秒経過後の目盛りを読んで、難伸長性ポリマー部の硬さH1とした。また、比較例で得られた伸長性有機基材については、母材の硬さH2を同様にして測定した。また、難伸長性ポリマー部の硬さH1をそれぞれ対応する母材の硬さH2で割って、比(H1/H2)を求めた。結果を表2−1に示す。

【0228】

(6)硬さの測定−2

実施例で得られた伸長性有機基材のサンプル[長さ25mm×幅3mm;中央部に幅方向全体に難伸長性ポリマー部を有する]を切り出した。固体粘弾性測定装置(商品名「RSA III」、ティー・エー・インスツルメント・ジャパン(株)製)に、引張粘弾性測定用治具を取り付け、所定の条件(サンプルサイズ:長さ25mm×幅3mm、チャック間距離:5mm、モード:時間分散、温度:27℃、周波数:1Hz、初期歪み:0.2%、測定時間:120秒、測定回数:10回)で引張弾性率を測定し、この伸長性有機基材の難伸長性ポリマー部の引張弾性率E’1とした。また、比較例で得られた伸長性有機基材については、母材の引張弾性率E’2を同様にして測定した。また、難伸長性ポリマー部の引張弾性率E’1をそれぞれ対応する母材の引張弾性率E’2で割って、比(E’1/E’2)を求めた。結果を表2−1〜表2−3に示す。

【0229】

(7)硬さの測定−3

実施例で得られた伸長性有機基材のサンプルの難伸長性ポリマー部(パターン中央部)、易伸長性ポリマー部(難伸長部パターン間の中央部)について、ナノインデンター(商品名「Tribo Scope」、Hysitron(株)製)にて、所定の条件(使用圧子:Berkovich、測定方法:単一押し込み試験、押し込み深さ:4μm、押し込み速度:1.5μm/秒、温度:25℃)で押し込み深さ4μmにおける荷重を測定し、この伸長性有機基材の難伸長性ポリマー部(難伸長部)の荷重をP1、易伸長性ポリマー部(易伸長部)の荷重をP2とした。また、難伸長性ポリマー部の荷重P1を易伸長性ポリマー部の荷重P2で割って、比(P1/P2)を求めた。結果を表2−1〜表2−3に示す。

【0230】

(8)難伸長性ポリマー部形成用シロップ硬化部の構造評価(表面赤外線分光分析)

減衰全反射赤外分光測定用治具(商品名「シルバーゲート」(1回反射ATR装置Geクリスタル)、(株)システムエンジニアリング製)を取り付けた赤外分光光度計(商品名「SPECTRUM 2000」、パーキンエルマー社製)を用いて、実施例で得られた伸長性有機基材のサンプル[長さ30mm×幅30mm;中央部に難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)を有する]の表裏両面(難伸長性ポリマー部形成用シロップ硬化部が形成されている部位)について、表面の赤外分光分析を行った。また、比較例で得られた伸長性有機基材についても同様の赤外分光分析を行った。比較例の赤外分光分析から得られたウレタン結合由来の1538cm-1の吸光度AU1とアクリロイル基由来の1161cm-1の吸光度AU2から吸光度比αU(=AU2/AU1)を求めた。実施例の伸長性有機基材の難伸長性ポリマー部形成用シロップ滴下もしくは注入面の赤外分光分析から得られたウレタン結合由来の1538cm-1の吸光度AA1aと難伸長性ポリマー部形成用シロップ硬化部表面のアクリロイル基由来の1161cm-1の吸光度AA2aから吸光度比αAa(=AA2a/AA1a)を求めた。また、伸長性有機基材の難伸長性ポリマー部形成用シロップ滴下もしくは注入面と反対側の表面のウレタン結合由来の1538cm-1の吸光度AA1bとアクリロイル基由来の1161cm-1の吸光度AA2bから吸光度比αAb(=AA2b/AA1b)も同様に求めた。また、難伸長性ポリマー部形成用シロップ成分の浸透具合の指標として差P(=αAb−αU)を算出し、この差Pが0.500以下のものを難伸長性ポリマー部形成用シロップ硬化部が伸長性有機基材の一方の表面に形成されており、他方の面に至るまでは形成していない「埋込型」、0.500より大きいものを難伸長性ポリマー部形成用シロップ硬化部は伸長性有機基材の一方の表面から他方の表面に至るまで連続して形成されている「貫通型」(浸透度=1.00)として、難伸長性ポリマー部形成用シロップ硬化部の構造を分類した。結果を表2−1に示す。

【0231】

(9)難伸長性ポリマー部形成用シロップ硬化部の構造評価(断面観察)

実施例で得られた伸長性有機基材における難伸長性ポリマー部材形成用シロップ硬化部(=難伸長性ポリマー部)が形成されている部位の断面を、顕微鏡(デジタルマイクロスコープVHX-100F、(株)キーエンス製)で観察し、伸長性有機基材の厚みに対して難伸長性ポリマー部形成用シロップ硬化部が占める割合[(難伸長性ポリマー部形成用シロップ硬化部の厚み)/(伸長性有機基材の厚み)]を算出した。結果を表2−1の「浸透度(表面からの深さ)」の欄に示す。貫通型の浸透度は1である。

また、実施例11で得られた伸長性有機基材における難伸長性ポリマー部材形成用シロップ硬化部(=難伸長性ポリマー部)形成部位の断面の顕微鏡写真を図9に示す。写真の上下方向の中央部に見られる2層のうち、上の層は難伸長性ポリマー部材形成用シロップ硬化部(厚み:211μm)であり、下の層は母材シロップ硬化部である(2層の総厚み:336μm)。

さらに、実施例34で得られた伸長性有機基材における難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)形成部位の断面の顕微鏡写真を図10に示す。写真の上下方向の中央部にある白く見える層の内部に黒っぽく見える層(実際は赤色)は難伸長性ポリマー部形成用シロップ硬化部(厚み:50μm)であり、前記白く見える層は母材シロップ硬化部である(2層の総厚み:200μm)。

【0232】

(10)表面粗さの測定

実施例で得られた伸長性有機基材の難伸長性ポリマー部形成用材料(難伸長性ポリマー部形成用シロップ)を滴下した面とは反対側の面における易伸長部の表面および難伸長部形成部位の表面の表面粗さRa(nm)を、AFM測定装置(商品名「Dimension3100+NanoscopeV」、Veeco製、カンチレバー:Si単結晶、測定モード:タッピングモード、測定範囲:90μm角)にて測定した。結果を表2−1に示す。

【0233】

【表1】

【0234】

【表2】

【0235】

【表3】

【0236】

【表4】

【0237】

【表5】

【0238】

【表6】

【0239】

製造例11(難伸長性ポリマー部形成用シロップGの製造)

冷却管、温度計、および撹拌装置を備えた反応容器に、ポリオールとして、数平均分子量650のポリ(オキシテトラメチレン)グリコール(PTMG650、三菱化学(株)製)を51.2重量部、触媒としてジラウリン酸ジブチルスズ(DBTL)0.01重量部を投入し、撹拌しながら、水添キシリレンジイソシアネート(HXDI、三井化学ポリウレタン(株)製)を30.6重量部滴下し、65℃で5時間反応させ、ウレタンポリマーを得た。その後、さらにヒドロキシエチルアクリレート(商品名「アクリックス HEA」、東亜合成(株)製)18.3重量部を投入し、65℃で1時間反応することでアクリロイル基末端ウレタンポリマーを得た。このアクリロイル基末端ウレタンポリマーの重量平均分子量は5400であった。

その後、アクリロイル基末端ウレタンポリマー100重量部に対し、トリメチロールプロパンEO付加トリアクリレート(商品名「ビスコート#360」、大阪有機化学工業(株)製)を42.9重量部、赤色インキ(商品名「シャチハタスタンプ台専用スタンプインキ SGN−40赤」、シャチハタ(株)製)4.7重量部および光重合開始剤としてビス(2,4,6−トリメチルベンゾイル)フェニル−フォスフィンオキシド(商品名「イルガキュア819」、BASF社製)を0.04重量部添加することによりアクリロイル基末端ウレタンポリマーを70重量%含有するアクリル系モノマー混合物(難伸長性ポリマー部形成用シロップG)を得た。

【0240】

製造例12(難伸長性ポリマー部形成用シロップHの製造)

冷却管、温度計、および撹拌装置を備えた反応容器に、ポリオールとして、数平均分子量650のポリ(オキシテトラメチレン)グリコール(PTMG650、三菱化学(株)製)を38.3重量部、触媒としてジラウリン酸ジブチルスズ(DBTL)0.01重量部を投入し、撹拌しながら、水添キシリレンジイソシアネート(HXDI、三井化学ポリウレタン(株)製)を34.3重量部滴下し、65℃で5時間反応させ、ウレタンポリマーを得た。その後、さらにヒドロキシエチルアクリレート(商品名「アクリックス HEA」、東亜合成(株)製)27.3重量部を投入し、65℃で1時間反応することでアクリロイル基末端ウレタンポリマーを得た。このアクリロイル基末端ウレタンポリマーの重量平均分子量は3800であった。

その後、アクリロイル基末端ウレタンポリマー100重量部に対し、トリメチロールプロパンEO付加トリアクリレート(商品名「ビスコート#360」、大阪有機化学工業(株)製)を42.9重量部、赤色インキ(商品名「シャチハタスタンプ台専用スタンプインキ SGN−40赤」、シャチハタ(株)製)4.7重量部および光重合開始剤としてビス(2,4,6−トリメチルベンゾイル)フェニル−フォスフィンオキシド(商品名「イルガキュア819」、BASF社製)を0.04重量部添加することによりアクリロイル基末端ウレタンポリマーを70重量%含有するアクリル系モノマー混合物(難伸長性ポリマー部形成用シロップH)を得た。

【0241】

製造例13(難伸長性ポリマー部形成用シロップIの製造)

製造例11で得られたアクリロイル基末端ウレタンポリマー100重量部に対し、トリメチロールプロパンEO付加トリアクリレート(商品名「ビスコート#360」、大阪有機化学工業(株)製)を233.3重量部、赤色インキ(商品名「シャチハタスタンプ台専用スタンプインキ SGN−40赤」、シャチハタ(株)製)11.0重量部および光重合開始剤としてビス(2,4,6−トリメチルベンゾイル)フェニル−フォスフィンオキシド(商品名「イルガキュア819」、BASF社製)を0.23重量部添加することによりアクリロイル基末端ウレタンポリマーを30重量%含有するアクリル系モノマー混合物(難伸長性ポリマー部形成用シロップI)を得た。

【0242】

実施例39

セパレータ(商品名「MRF38」、三菱樹脂(株)製、厚み38μm)の表面に、製造例2で得られた母材シロップBをアプリケーターにて塗工し、厚み180μmの母材シロップ層を形成した。この母材シロップ層の所定部位にディスペンサー(商品名「SM300DS-S、MPP−1」、武蔵エンジニアリング(株)製)を用いて、上から、製造例11で得られた難伸長性ポリマー部形成用シロップG(約0.03μL)(塗布液)を、以下に示すように0.7秒間隔で滴下していき、島状の難伸長性ポリマー部形成用シロップ部を長手方向および幅方向に2mm間隔(中心間距離)で16個(長手方向)×16個(幅方向)のパターンを形成した(図11参照)。図11におけるドットは島状の難伸長性ポリマー部形成用シロップ部を示す。図11において、塗布液を一段目の左から右にかけて順次滴下していき、その後2段目では右から左にかけて順次滴下していき、これを3段目以降繰り返してパターンを形成した。パターン形成後、即座に、上から、紫外線ランプ(BLタイプ)により紫外線を照射し(紫外線照度:3.4mW/cm2、積算照射量:100mJ/cm2)、母材シロップ及び難伸長性ポリマー部形成用シロップを半硬化させた後、半硬化したシロップ上にカバーセパレータ(商品名「MRF38」、三菱樹脂(株)製、厚み38μm)をハンドローラーにて貼り合わせ、さらに紫外線ランプ(BLタイプ)により紫外線を照射し(紫外線照度:3.4mW/cm2、積算照射量:2000mJ/cm2)、母材シロップの硬化物(=易伸長性ポリマー母材)中に略円柱状の難伸長性ポリマー部形成用シロップ硬化部(=難伸長性ポリマー部)が所定の間隔[2mm間隔(中心間の距離)、16個(長手方向)×16個(幅方向)]で配置された伸長性有機基材(厚み:180μm)を得た。得られた伸長性有機基材の表面の顕微鏡写真を図12に示す。

【0243】

実施例40

難伸長性ポリマー部形成用シロップGを製造例12で得られた難伸長性ポリマー部形成用シロップHに変更した以外は、実施例39と同様の操作にて伸長性有機基材を得た。

【0244】

実施例41

難伸長性ポリマー部形成用シロップGを製造例13で得られた難伸長性ポリマー部形成用シロップIに変更した以外は、実施例39と同様の操作にて伸長性有機基材を得た。

【0245】

実施例42

難伸長性ポリマー部形成用シロップGを製造例10で得られた難伸長性ポリマー部形成用シロップFに変更した以外は、実施例39と同様の操作にて伸長性有機基材を得た。得られた伸長性有機基材の表面の顕微鏡写真を図13に示す。

【0246】

評価試験

(11)塗布液部の径の測定及び塗布液部の形状保持性

実施例39〜42で得られた伸長性有機基材をマイクロスコープにて観察し、伸長性有機基材の表面における塗布液部(難伸長性ポリマー部形成用シロップ部)の直径を測定した。サンプル作製時に最後(256番目)に滴下した塗布液部の直径(塗布直後に相当)を基準として、サンプル作製時に170番目に滴下した塗布液部の直径(塗布後60秒に相当)、サンプル作製時に85番目に滴下した塗布液部の直径(塗布後120秒に相当)を測定した。また塗布液部の直径の変化率(各塗布液部の直径を塗布直後の塗布液部の直径で割った数値)も評価した。また、得られた伸長性有機基材における塗布液部(難伸長性ポリマー部形成用シロップ部)の状態を目視にて確認し、塗布液部の形状保持性を下記の基準で評価した。結果を表3に示す。

○:塗布液部に滲みが認められず、塗布液部の形状、輪郭がはっきりしている

△:塗布液部と母材シロップ部の境界域に滲みが認められる

×:塗布液部の輪郭がはっきりしない

【0247】

【表7】

【符号の説明】

【0248】

1 シート状有機基材(伸長性有機基材)

2 ポリマー母材(A)(ポリマー母材(A)部)[易伸長性ポリマー母材(易伸長性ポリマー母材部)]

20 ポリマー母材形成用材料層(易伸長性ポリマー母材形成用エネルギー線硬化性組成物層)

21 ポリマー母材形成用材料層

22 ポリマー母材形成用材料層

200 部分硬化したポリマー母材形成用材料層(部分硬化した易伸長性ポリマー母材形成用エネルギー線硬化性組成物層)

3 構造部(B)(難伸長性ポリマー部)

30 構造部(B)形成用材料(難伸長性ポリマー部形成用エネルギー線硬化性組成物)

31 構造部(B)形成用材料

32 構造部(B)形成用材料

300 部分硬化した構造部(B)形成用材料(部分硬化した難伸長性ポリマー部形成用エネルギー線硬化性組成物)

4 支持体

5 カバーフィルム

【技術分野】

【0001】