プラスチック製品及びその製造方法

【課題】模様層が良好に保護され、製造プロセスが容易で、且つ製造コストが低いプラスチック製品及びその製造方法を提供すること。

【解決手段】本発明に係るプラスチック製品は、第一プラスチック部材と、射出成形により前記第一プラスチック部材に接合される第二プラスチック部材及び前記第一プラスチック部材に形成される模様層と、を備える。前記第一プラスチック部材は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂からなり、前記模様層は金属層であり、且つ前記第一プラスチック部材と前記第二プラスチック部材との間に位置する。

【解決手段】本発明に係るプラスチック製品は、第一プラスチック部材と、射出成形により前記第一プラスチック部材に接合される第二プラスチック部材及び前記第一プラスチック部材に形成される模様層と、を備える。前記第一プラスチック部材は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂からなり、前記模様層は金属層であり、且つ前記第一プラスチック部材と前記第二プラスチック部材との間に位置する。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、プラスチック製品及びその製造方法に関し、特に金属質感を有する模様を備えたプラスチック製品及びその製造方法に関するものである。

【背景技術】

【0002】

電子製品(例えば、携帯電話)の外観を美しくするために、通常、電子製品のケースには、金属の質感を有する各種の模様が設けられている。従来から、電気メッキ、化学気相蒸着法(CVD)或いは物理気相成長法(PVD)により、プラスチック基体の表面に金属薄層を形成した後、レーザー彫刻法を介して、前記金属薄層の部分的なエリアを除去することによって、前記プラスチック基体に金属の質感を有する模様を形成していた。

【0003】

しかし、前記プラスチック基体の金属の質感層が除去されて露出した表面の色彩は暗いため、電子製品の外観が損なわれる。また、前記プラスチック基体の表面に形成された金属質感層は外部へ露出するので、引っかき痕ができ易い。また、プラスチック基体の広範囲に金属質感層を形成することは、コスト高になり、しかも、金属質感層とプラスチック基体との接合力を増強させるために、前記プラスチック基体に対して、予め活性化処理或いは粗面化処理を行わなければならず、製造プロセスもさらに複雑になる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上述した問題に鑑みてなされたものであり、模様層が保護され、製造プロセスが容易で、且つ製造コストが低いプラスチック製品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係るプラスチック製品は、第一プラスチック部材と、射出成形により前記第一プラスチック部材に接合される第二プラスチック部材及び前記第一プラスチック部材に形成される模様層と、を備える。前記第一プラスチック部材は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂からなり、前記模様層は金属層であり、且つ前記第一プラスチック部材と前記第二プラスチック部材との間に位置する。

【0006】

また、本発明に係るプラスチック製品の製造方法は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂を利用して、射出成形によって、第一プラスチック部材を形成するステップと、レーザー活性化の方法によって、前記第一プラスチック部材の表面に少なくとも1つの凹部を形成し、且つ前記凹部を、形成したい模様に配列させるステップと、電気メッキ或いは化学気相蒸着法によって、活性化された前記凹部上に金属層を形成し、前記金属層を介して、金属質感を有する模様層を形成するステップと、キャビティを有する射出成形金型を用意して、模様層が形成された前記第一プラスチック部材を前記キャビティ内に位置決めして、前記キャビティに溶融状態の熱可塑性樹脂を注入して、前記第一プラスチック部材と一体に接合される第二プラスチック部材を成形して、前記模様層を前記第一プラスチック部材と前記第二プラスチック部材との間に位置させるステップと、を備える。

【発明の効果】

【0007】

本発明の金属質感を有する模様は、第一プラスチック部材と第二プラスチック部材との間に形成されるので、従来の技術と比較して、外界腐食性物質の侵蝕及び外力によるスクラッチの影響を受けない。即ち、前記プラスチック製品は、長時間使用しても、良好な装飾性外観を維持することができる。

【0008】

また、レーザー活性化によって形成された模様エリアは、比較的粗雑であるため、前記模様層を形成する前に、前記第一プラスチック部材の表面に対して、従来の活性化或いは粗雑化等の処理を行なわなくてもよく、前記模様層と前記第一プラスチック部材との間に良好な接合力を有することを確保できる。従って、前記プラスチック製品の製造プロセスを簡素化し、製造コストを下げることができる。

【図面の簡単な説明】

【0009】

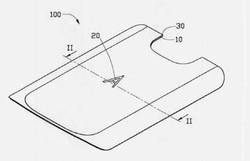

【図1】本発明の実施形態に係るプラスチック製品の斜視図である。

【図2】図1に示したプラスチック製品のII−II線に沿った断面図である。

【発明を実施するための形態】

【0010】

図1及び図2に示したように、本発明の実施形態に係るプラスチック製品100は、第一プラスチック部材10と、模様層20及び第二プラスチック部材30と、を備える。前記第一プラスチック部材10は、射出成形により前記第二プラスチック部材30と一体に成形される。前記模様層20は、前記第一プラスチック部材10上に形成され、且つ前記第一プラスチック部材10と前記第二プラスチック部材30との間に形成される。

【0011】

前記第一プラスチック部材10は、前記第二プラスチック部材30に近接する第一表面120を備え、該第一表面120には、少なくとも1つの凹部160が設けられている。前記凹部160は、所定の位置に配列されて模様を形成する。前記模様層20は、前記凹部160上に形成され、且つ前記第一プラスチック部材10と前記第二プラスチック部材30との間に位置する。

【0012】

前記第一プラスチック部材10は、射出成形により成形される。前記第一プラスチック部材10の材料は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂である。該熱可塑性樹脂は、ポリ塩化ビニル(PVC)、ポリエチレンテレフタレート(PET)、アクリロニトリルブタジエンスチレン共重合合成樹脂(ABS)、ポリカーボネート(PC)、ポリイミド(PI)、液晶ポリマー(LCP)、ポリエーテルイミド(PEI)、ポリフェニレンスルフィド(PPS)、ポリスチレン(PS)、グリコール変性ポリエステル及びポリプロピレン(PP)等のポリマーから選ばれた少なくとも一種である。また、前記活性物は、例えば、銅を含有する尖晶石(spinel)等の非導電性の尖晶石に基づく高価な酸化物とすることもできる。また、前記熱可塑性樹脂に、有機充填物を添加してもよく、該有機充填物は、珪酸及び/或いは珪酸の誘導体であることが好ましい。

【0013】

前記凹部160は、レーザーダイレクトストラクチャリング(Laser Direct Structuring)法によって形成される。レーザー照射の下、前記熱可塑性樹脂の中のポリマー重合物は、融解されて前記凹部160をなす。また、前記非導電性の尖晶石に基づく高価な酸化物は、このレーザー照射により活性化されて、金属晶を析出して前記凹部160の表面を被覆する。

【0014】

前記模様層20は、電気メッキ或いは化学気相蒸着法を介して、前記凹部160上に形成される金属層である。

【0015】

前記第二プラスチック部材30は、熱可塑性樹脂により射出成形される。前記熱可塑性樹脂は、ポリエチレン(PE)、ポリ塩化ビニル、ポリプロピレン、ポリスチレン、アクリロニトリルブタジェンスチレン共重合合成樹脂、ナイロン、ポリカーボネート、ポリウレタン(PU)、ポリテトラフロロエチレン(PTFE)及びポリエチレンテレフタレート等から選ばれた少なくとも一種である。前記第二プラスチック部材30は透明体であり、且つその厚さは0.6mm〜1.0mmである。好ましくは、0.6mm〜0.75mmであるが、実際の必要に応じて、前記第二プラスチック部材30の厚さを適切に調整することができる。

【0016】

前記第二プラスチック部材30は透明であるので、前記第二プラスチック部材30側から前記模様層20を見ることができる。これにより、前記プラスチック製品100は、金属質感のある模様を現すことができる。

【0017】

本発明の実施形態に係るプラスチック製品100の製造方法は、主に以下のステップを備える。

【0018】

ステップ1では、キャビティを有する射出成形金型(図示せず)を用意する。

【0019】

ステップ2では、前記射出成形金型のキャビティ内に、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂を注入して、前記プラスチック製品100の前記第一プラスチック部材10を成形する。前記活性物は、非導電性の尖晶石に基づく高価な酸化物とすることができる。前記熱可塑性樹脂は、ポリビニールクロライド、ポリエチレンテレフタレート、アクリロニトリルブタジエンスチレン共重合合成樹脂、ポリカーボネート、ポリイミド、液晶ポリマー、ポリエーテルイミド、ポリフェニレンスルフィド、ポリスチレン、グリコール変性ポリエステル及びポリプロピレン等のポリマーから選ばれた少なくとも一種である。

【0020】

ステップ3では、レーザー活性化の方法によって、前記第一プラスチック部材10の表面に少なくとも1つの前記凹部160を形成する。具体的には、レーザー彫刻機(図示せず)を用意して、前記第一プラスチック部材10に形成したい前記模様層20の模様を、前記レーザー彫刻機の専用ソフトに導入する。続いて、前記第一プラスチック部材10の表面において、予め1つのエリアを選択し、レーザー照射を介して、前記エリアに少なくとも1つの前記凹部160を形成するか、或いは前記凹部160を形成したい模様のように配列させる。

【0021】

レーザーによって活性化する過程において、前記非導電性の尖晶石に基づく高価な酸化物が活性化されて、金属晶を析出した後、前記凹部160の表面を被覆するので、前記予め選択された1つのエリアは導電性を有するようになる。一方で、レーザー照射によって、前記第一プラスチック部材10の予め選択された1つのエリアの表面のポリマー重合物が融解されて、ポリマー重合物の分子チェーンの断裂を招き、前記第一プラスチック部材10の表面が粗雑化される。これにより、次に形成しようとする前記模様層20と前記第一プラスチック部材10との接合力を高めることができる。

【0022】

ステップ4では、電気メッキ或いは化学気相蒸着法によって活性化された、前記凹部160を金属化して金属層を形成する。前記金属層は、前記凹部160上において、金属質感を有する前記模様層20を形成する。前記第一プラスチック部材10のレーザーによって活性化されていないエリアは非導電性エリアであるので、電気メッキ或いは化学気相蒸着法を行っている際、活性化された前記凹部160上のみに金属層を被覆させるだけで、金属質感を有する前記模様層20を形成することができる。

【0023】

ステップ5では、新しく、キャビティを有する射出成形金型(図示せず)を用意する。

【0024】

ステップ6では、前記模様層20が形成された前記第一プラスチック部材10を、前記キャビティ内に位置決めした後、前記キャビティ内へ溶融状態の熱可塑性樹脂を注入して、前記第二プラスチック部材30を成形する。前記熱可塑性樹脂は、ポリエチレン、ポリ塩化ビニル、ポリプロピレン、ポリスチレン、アクリロニトリルブタジェンスチレン共重合合成樹脂、ナイロン、ポリカーボネート、ポリウレタン、ポリテトラフロロエチレン及びポリエチレンテレフタレート等から選ばれた少なくとも一種である。

【0025】

本発明の製造方法による前記プラスチック製品100は、金属質感を有する模様を呈する。前記模様層20は、前記第一プラスチック部材10と前記第二プラスチック部材30との間に形成されるので、外界腐食性物質の侵蝕及び外力によるスクラッチの影響を受けない。即ち、前記プラスチック製品100は、長時間使用しても、良好な装飾性外観を維持することができる。

【0026】

また、レーザー活性化によって形成された模様エリアは比較的粗雑であるため、前記模様層20を形成する前に、前記第一プラスチック部材10の表面に対して、従来の活性化或いは粗雑化等の処理を行なわなくてもよく、前記模様層20と前記第一プラスチック部材10との間に良好な接合力を有することを確保できる。従って、前記プラスチック製品100の製造プロセスを簡素化し、製造コストを下げることができる。

【0027】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は前記実施形態に限定されるものではなく、本発明の範囲内で種々の変形、又は修正が可能であり、該変形、又は修正も本発明の特許請求の範囲内に含まれるものであることは言うまでもない。

【符号の説明】

【0028】

10 第一プラスチック部材

20 模様層

30 第二プラスチック部材

100 プラスチック製品

120 第一表面

160 凹部

【技術分野】

【0001】

本発明は、プラスチック製品及びその製造方法に関し、特に金属質感を有する模様を備えたプラスチック製品及びその製造方法に関するものである。

【背景技術】

【0002】

電子製品(例えば、携帯電話)の外観を美しくするために、通常、電子製品のケースには、金属の質感を有する各種の模様が設けられている。従来から、電気メッキ、化学気相蒸着法(CVD)或いは物理気相成長法(PVD)により、プラスチック基体の表面に金属薄層を形成した後、レーザー彫刻法を介して、前記金属薄層の部分的なエリアを除去することによって、前記プラスチック基体に金属の質感を有する模様を形成していた。

【0003】

しかし、前記プラスチック基体の金属の質感層が除去されて露出した表面の色彩は暗いため、電子製品の外観が損なわれる。また、前記プラスチック基体の表面に形成された金属質感層は外部へ露出するので、引っかき痕ができ易い。また、プラスチック基体の広範囲に金属質感層を形成することは、コスト高になり、しかも、金属質感層とプラスチック基体との接合力を増強させるために、前記プラスチック基体に対して、予め活性化処理或いは粗面化処理を行わなければならず、製造プロセスもさらに複雑になる。

【発明の概要】

【発明が解決しようとする課題】

【0004】

本発明は、上述した問題に鑑みてなされたものであり、模様層が保護され、製造プロセスが容易で、且つ製造コストが低いプラスチック製品及びその製造方法を提供することを目的とする。

【課題を解決するための手段】

【0005】

本発明に係るプラスチック製品は、第一プラスチック部材と、射出成形により前記第一プラスチック部材に接合される第二プラスチック部材及び前記第一プラスチック部材に形成される模様層と、を備える。前記第一プラスチック部材は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂からなり、前記模様層は金属層であり、且つ前記第一プラスチック部材と前記第二プラスチック部材との間に位置する。

【0006】

また、本発明に係るプラスチック製品の製造方法は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂を利用して、射出成形によって、第一プラスチック部材を形成するステップと、レーザー活性化の方法によって、前記第一プラスチック部材の表面に少なくとも1つの凹部を形成し、且つ前記凹部を、形成したい模様に配列させるステップと、電気メッキ或いは化学気相蒸着法によって、活性化された前記凹部上に金属層を形成し、前記金属層を介して、金属質感を有する模様層を形成するステップと、キャビティを有する射出成形金型を用意して、模様層が形成された前記第一プラスチック部材を前記キャビティ内に位置決めして、前記キャビティに溶融状態の熱可塑性樹脂を注入して、前記第一プラスチック部材と一体に接合される第二プラスチック部材を成形して、前記模様層を前記第一プラスチック部材と前記第二プラスチック部材との間に位置させるステップと、を備える。

【発明の効果】

【0007】

本発明の金属質感を有する模様は、第一プラスチック部材と第二プラスチック部材との間に形成されるので、従来の技術と比較して、外界腐食性物質の侵蝕及び外力によるスクラッチの影響を受けない。即ち、前記プラスチック製品は、長時間使用しても、良好な装飾性外観を維持することができる。

【0008】

また、レーザー活性化によって形成された模様エリアは、比較的粗雑であるため、前記模様層を形成する前に、前記第一プラスチック部材の表面に対して、従来の活性化或いは粗雑化等の処理を行なわなくてもよく、前記模様層と前記第一プラスチック部材との間に良好な接合力を有することを確保できる。従って、前記プラスチック製品の製造プロセスを簡素化し、製造コストを下げることができる。

【図面の簡単な説明】

【0009】

【図1】本発明の実施形態に係るプラスチック製品の斜視図である。

【図2】図1に示したプラスチック製品のII−II線に沿った断面図である。

【発明を実施するための形態】

【0010】

図1及び図2に示したように、本発明の実施形態に係るプラスチック製品100は、第一プラスチック部材10と、模様層20及び第二プラスチック部材30と、を備える。前記第一プラスチック部材10は、射出成形により前記第二プラスチック部材30と一体に成形される。前記模様層20は、前記第一プラスチック部材10上に形成され、且つ前記第一プラスチック部材10と前記第二プラスチック部材30との間に形成される。

【0011】

前記第一プラスチック部材10は、前記第二プラスチック部材30に近接する第一表面120を備え、該第一表面120には、少なくとも1つの凹部160が設けられている。前記凹部160は、所定の位置に配列されて模様を形成する。前記模様層20は、前記凹部160上に形成され、且つ前記第一プラスチック部材10と前記第二プラスチック部材30との間に位置する。

【0012】

前記第一プラスチック部材10は、射出成形により成形される。前記第一プラスチック部材10の材料は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂である。該熱可塑性樹脂は、ポリ塩化ビニル(PVC)、ポリエチレンテレフタレート(PET)、アクリロニトリルブタジエンスチレン共重合合成樹脂(ABS)、ポリカーボネート(PC)、ポリイミド(PI)、液晶ポリマー(LCP)、ポリエーテルイミド(PEI)、ポリフェニレンスルフィド(PPS)、ポリスチレン(PS)、グリコール変性ポリエステル及びポリプロピレン(PP)等のポリマーから選ばれた少なくとも一種である。また、前記活性物は、例えば、銅を含有する尖晶石(spinel)等の非導電性の尖晶石に基づく高価な酸化物とすることもできる。また、前記熱可塑性樹脂に、有機充填物を添加してもよく、該有機充填物は、珪酸及び/或いは珪酸の誘導体であることが好ましい。

【0013】

前記凹部160は、レーザーダイレクトストラクチャリング(Laser Direct Structuring)法によって形成される。レーザー照射の下、前記熱可塑性樹脂の中のポリマー重合物は、融解されて前記凹部160をなす。また、前記非導電性の尖晶石に基づく高価な酸化物は、このレーザー照射により活性化されて、金属晶を析出して前記凹部160の表面を被覆する。

【0014】

前記模様層20は、電気メッキ或いは化学気相蒸着法を介して、前記凹部160上に形成される金属層である。

【0015】

前記第二プラスチック部材30は、熱可塑性樹脂により射出成形される。前記熱可塑性樹脂は、ポリエチレン(PE)、ポリ塩化ビニル、ポリプロピレン、ポリスチレン、アクリロニトリルブタジェンスチレン共重合合成樹脂、ナイロン、ポリカーボネート、ポリウレタン(PU)、ポリテトラフロロエチレン(PTFE)及びポリエチレンテレフタレート等から選ばれた少なくとも一種である。前記第二プラスチック部材30は透明体であり、且つその厚さは0.6mm〜1.0mmである。好ましくは、0.6mm〜0.75mmであるが、実際の必要に応じて、前記第二プラスチック部材30の厚さを適切に調整することができる。

【0016】

前記第二プラスチック部材30は透明であるので、前記第二プラスチック部材30側から前記模様層20を見ることができる。これにより、前記プラスチック製品100は、金属質感のある模様を現すことができる。

【0017】

本発明の実施形態に係るプラスチック製品100の製造方法は、主に以下のステップを備える。

【0018】

ステップ1では、キャビティを有する射出成形金型(図示せず)を用意する。

【0019】

ステップ2では、前記射出成形金型のキャビティ内に、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂を注入して、前記プラスチック製品100の前記第一プラスチック部材10を成形する。前記活性物は、非導電性の尖晶石に基づく高価な酸化物とすることができる。前記熱可塑性樹脂は、ポリビニールクロライド、ポリエチレンテレフタレート、アクリロニトリルブタジエンスチレン共重合合成樹脂、ポリカーボネート、ポリイミド、液晶ポリマー、ポリエーテルイミド、ポリフェニレンスルフィド、ポリスチレン、グリコール変性ポリエステル及びポリプロピレン等のポリマーから選ばれた少なくとも一種である。

【0020】

ステップ3では、レーザー活性化の方法によって、前記第一プラスチック部材10の表面に少なくとも1つの前記凹部160を形成する。具体的には、レーザー彫刻機(図示せず)を用意して、前記第一プラスチック部材10に形成したい前記模様層20の模様を、前記レーザー彫刻機の専用ソフトに導入する。続いて、前記第一プラスチック部材10の表面において、予め1つのエリアを選択し、レーザー照射を介して、前記エリアに少なくとも1つの前記凹部160を形成するか、或いは前記凹部160を形成したい模様のように配列させる。

【0021】

レーザーによって活性化する過程において、前記非導電性の尖晶石に基づく高価な酸化物が活性化されて、金属晶を析出した後、前記凹部160の表面を被覆するので、前記予め選択された1つのエリアは導電性を有するようになる。一方で、レーザー照射によって、前記第一プラスチック部材10の予め選択された1つのエリアの表面のポリマー重合物が融解されて、ポリマー重合物の分子チェーンの断裂を招き、前記第一プラスチック部材10の表面が粗雑化される。これにより、次に形成しようとする前記模様層20と前記第一プラスチック部材10との接合力を高めることができる。

【0022】

ステップ4では、電気メッキ或いは化学気相蒸着法によって活性化された、前記凹部160を金属化して金属層を形成する。前記金属層は、前記凹部160上において、金属質感を有する前記模様層20を形成する。前記第一プラスチック部材10のレーザーによって活性化されていないエリアは非導電性エリアであるので、電気メッキ或いは化学気相蒸着法を行っている際、活性化された前記凹部160上のみに金属層を被覆させるだけで、金属質感を有する前記模様層20を形成することができる。

【0023】

ステップ5では、新しく、キャビティを有する射出成形金型(図示せず)を用意する。

【0024】

ステップ6では、前記模様層20が形成された前記第一プラスチック部材10を、前記キャビティ内に位置決めした後、前記キャビティ内へ溶融状態の熱可塑性樹脂を注入して、前記第二プラスチック部材30を成形する。前記熱可塑性樹脂は、ポリエチレン、ポリ塩化ビニル、ポリプロピレン、ポリスチレン、アクリロニトリルブタジェンスチレン共重合合成樹脂、ナイロン、ポリカーボネート、ポリウレタン、ポリテトラフロロエチレン及びポリエチレンテレフタレート等から選ばれた少なくとも一種である。

【0025】

本発明の製造方法による前記プラスチック製品100は、金属質感を有する模様を呈する。前記模様層20は、前記第一プラスチック部材10と前記第二プラスチック部材30との間に形成されるので、外界腐食性物質の侵蝕及び外力によるスクラッチの影響を受けない。即ち、前記プラスチック製品100は、長時間使用しても、良好な装飾性外観を維持することができる。

【0026】

また、レーザー活性化によって形成された模様エリアは比較的粗雑であるため、前記模様層20を形成する前に、前記第一プラスチック部材10の表面に対して、従来の活性化或いは粗雑化等の処理を行なわなくてもよく、前記模様層20と前記第一プラスチック部材10との間に良好な接合力を有することを確保できる。従って、前記プラスチック製品100の製造プロセスを簡素化し、製造コストを下げることができる。

【0027】

以上、本発明の好適な実施形態について詳細に説明したが、本発明は前記実施形態に限定されるものではなく、本発明の範囲内で種々の変形、又は修正が可能であり、該変形、又は修正も本発明の特許請求の範囲内に含まれるものであることは言うまでもない。

【符号の説明】

【0028】

10 第一プラスチック部材

20 模様層

30 第二プラスチック部材

100 プラスチック製品

120 第一表面

160 凹部

【特許請求の範囲】

【請求項1】

第一プラスチック部材と、

射出成形により前記第一プラスチック部材に接合された第二プラスチック部材及び前記第一プラスチック部材に形成された模様層と、

を備えるプラスチック製品であって、

前記第一プラスチック部材は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂からなり、前記模様層は金属層であり、且つ前記第一プラスチック部材と前記第二プラスチック部材との間に位置することを特徴とするプラスチック製品。

【請求項2】

前記第一プラスチック部材は、前記第二プラスチック部材に近接する第一表面を備え、前記第一表面には、レーザー照射によって、少なくとも1つの凹部が設けられ、前記模様層は、前記凹部上に形成され、且つ前記凹部の表面を被覆することを特徴とする請求項1に記載のプラスチック製品。

【請求項3】

前記レーザーにより活性化が可能な活性物は、非導電性の尖晶石に基づく酸化物であることを特徴とする請求項1又は2に記載のプラスチック製品。

【請求項4】

前記第二プラスチック部材は、透明体であり、且つその厚さは0.6mm〜1.0mmであることを特徴とする請求項1から3のいずれか一項に記載のプラスチック製品。

【請求項5】

レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂を利用して、射出成形によって、第一プラスチック部材を形成するステップと、

レーザー活性化の方法によって、前記第一プラスチック部材の表面に少なくとも1つの凹部を形成し、且つ前記凹部を形成したい模様に配列させるステップと、

電気メッキ或いは化学気相蒸着法によって、活性化された前記凹部上に金属層を形成し、前記金属層を介して金属質感を有する模様層を形成するステップと、

キャビティを有する射出成形金型を用意して、前記模様層が形成された前記第一プラスチック部材を前記キャビティ内に位置決めして、前記キャビティに溶融状態の熱可塑性樹脂を注入して、前記第一プラスチック部材と一体に接合される第二プラスチック部材を成形して、前記模様層を前記第一プラスチック部材と前記第二プラスチック部材との間に位置させるステップと、

を備えることを特徴とするプラスチック製品の製造方法。

【請求項1】

第一プラスチック部材と、

射出成形により前記第一プラスチック部材に接合された第二プラスチック部材及び前記第一プラスチック部材に形成された模様層と、

を備えるプラスチック製品であって、

前記第一プラスチック部材は、レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂からなり、前記模様層は金属層であり、且つ前記第一プラスチック部材と前記第二プラスチック部材との間に位置することを特徴とするプラスチック製品。

【請求項2】

前記第一プラスチック部材は、前記第二プラスチック部材に近接する第一表面を備え、前記第一表面には、レーザー照射によって、少なくとも1つの凹部が設けられ、前記模様層は、前記凹部上に形成され、且つ前記凹部の表面を被覆することを特徴とする請求項1に記載のプラスチック製品。

【請求項3】

前記レーザーにより活性化が可能な活性物は、非導電性の尖晶石に基づく酸化物であることを特徴とする請求項1又は2に記載のプラスチック製品。

【請求項4】

前記第二プラスチック部材は、透明体であり、且つその厚さは0.6mm〜1.0mmであることを特徴とする請求項1から3のいずれか一項に記載のプラスチック製品。

【請求項5】

レーザーにより活性化が可能な活性物を含有する熱可塑性樹脂を利用して、射出成形によって、第一プラスチック部材を形成するステップと、

レーザー活性化の方法によって、前記第一プラスチック部材の表面に少なくとも1つの凹部を形成し、且つ前記凹部を形成したい模様に配列させるステップと、

電気メッキ或いは化学気相蒸着法によって、活性化された前記凹部上に金属層を形成し、前記金属層を介して金属質感を有する模様層を形成するステップと、

キャビティを有する射出成形金型を用意して、前記模様層が形成された前記第一プラスチック部材を前記キャビティ内に位置決めして、前記キャビティに溶融状態の熱可塑性樹脂を注入して、前記第一プラスチック部材と一体に接合される第二プラスチック部材を成形して、前記模様層を前記第一プラスチック部材と前記第二プラスチック部材との間に位置させるステップと、

を備えることを特徴とするプラスチック製品の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2013−46996(P2013−46996A)

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願番号】特願2012−160297(P2012−160297)

【出願日】平成24年7月19日(2012.7.19)

【出願人】(505177003)深▲セン▼富泰宏精密工業有限公司 (138)

【出願人】(508155310)富士康(香港)有限公司 (185)

【Fターム(参考)】

【公開日】平成25年3月7日(2013.3.7)

【国際特許分類】

【出願日】平成24年7月19日(2012.7.19)

【出願人】(505177003)深▲セン▼富泰宏精密工業有限公司 (138)

【出願人】(508155310)富士康(香港)有限公司 (185)

【Fターム(参考)】

[ Back to top ]