伸縮性不織布及びその製造方法

【課題】 本発明は、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することを課題とする。

【解決手段】 上記課題を解決するための手段は、メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工による波状のしわが多数形成されている伸縮性不織布。及びメルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工を施すことにより、波状のしわを多数形成することを特徴とする伸縮性不織布の製造方法である。

【解決手段】 上記課題を解決するための手段は、メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工による波状のしわが多数形成されている伸縮性不織布。及びメルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工を施すことにより、波状のしわを多数形成することを特徴とする伸縮性不織布の製造方法である。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、医療用貼付剤の基材、化粧用貼付剤の基材など、伸縮性を必要とする用途に好適な伸縮性不織布に関し、特に緻密な構造を有しており、膏体の染み出し防止効果などに優れた伸縮性不織布に関する。

【背景技術】

【0002】

従来から、伸縮性不織布は様々な用途で用いられており、特に、医療分野や化粧品分野では、貼付薬や化粧用の薬剤を貼付するための基布として、潜在捲縮性繊維の捲縮が発現されてなる伸縮性不織布が好適に使用されている。伸縮性不織布をこのような基布として用いた場合、皮膚などの貼付部位の動きに追従することが可能となり、また基布のソフト感が生かされるのである。この伸縮性不織布には、薬剤として膏体が塗布されており、基布の伸縮に応じて塗布された膏体もまた伸縮性を必要とする。このため、膏体はゲル状やペースト状のものが使用されており、膏体が基布から脱落しないように、ある程度伸縮性不織布に染み込むことにより、アンカー効果によって伸縮性不織布に確実に保持されることが要求されている。

【0003】

このような市場要求のもと、最近ではさらに高品質な素材として、より軽快な体の動きに対応できるよう、嵩張らない薄手の伸縮性不織布が求められている。そのため、伸縮性不織布の目付けを下げて、厚さの薄い伸縮性不織布を得る検討がなされている。しかし、厚さを薄くすることにより、膏体が伸縮性不織布の塗布面とは反対側の面に染み出してしまうという問題があった。

【0004】

そこで、前述の染み出しを防止するには、繊維径が細くて繊維構造が緻密な不織布であるメルトブロー不織布を用いることが考えられる。このような、メルトブロー不織布を貼付剤の基材として用いた技術としては、例えば特許文献1の貼付剤が知られている。この公報には、粘着性膏体層とその片面に貼着された不織布とからなる貼付剤が開示されており、この不織布は構成繊維同士が熱融着して形成される熱融着層を有していることを必要としており、この不織布は好適にはメルトブローン法によって作製されたポリプロピレン製不織布であることが開示されている。しかし、このメルトブロー不織布は伸縮性に劣り、貼付剤の基材として用いた場合、皮膚などの貼付部位の動きに追従することはできないという問題があった。

【0005】

【特許文献1】特開2005−314245号公報

【特許文献2】特開2007−162181号公報

【特許文献3】特開昭63−85153号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記の問題を解決し、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することを目的とする。

【課題を解決するための手段】

【0007】

本出願にかかる発明者は、上記課題に対して鋭意検討した結果、メルトブロー不織布であっても、クレープ加工を施すことにより、伸縮性を改良できることを見出し、本発明を完成することができた。

【0008】

なお、不織布にクレープ加工を施す技術としては、例えば特許文献2の意匠性のある伸縮性不織布がある。この公報には、捲縮性複合繊維を主体として含む短繊維層をニードルパンチ加工により構成繊維相互を互いに交絡せしめて不織布を形成した後、該不織布をクレープ加工機に供給することによって得られる伸縮性不織布が記載されている。しかし、この伸縮性不織布は意匠性を付与することを目的とした技術である。また、繊維径が太く繊維構造が粗く、しかも厚さが厚い不織布であり、本発明が目的とする伸縮性不織布ではなく、上記課題を解決する技術ではなかった。

【0009】

また、不織布にクレープ加工を施す技術としては、例えば特許文献3のスパンボンド不織布がある。この公報には、フィラメントの軸線をその流れ方向に向けて配列し、縦糸配列係数が3.0以上のウエブを成形した後、このウェブにクレープ加工を施して前記縦方向に進行し、起伏がウエブの面に直交する波状のしわを寄せることによって得られるスパンボンド不織布が記載されている。しかし、このスパンボンド不織布は、紙おむつの表面シートとして好適なスパンボンド不織布であり、貼付薬や化粧用の薬剤を貼付するための基布を目的として検討されたものではなかった。また、仮にこのスパンボンド不織布に膏体を塗布した場合、繊維径が太く繊維構造が粗い不織布であるため、膏体が伸縮性不織布の塗布面とは反対側の面に染み出してしまうという問題があり、特許文献2と同様に上記課題を解決する技術ではなかった。

【0010】

上記課題を解決するための手段は、請求項1に係る発明では、メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工による波状のしわが多数形成されていることを特徴とする伸縮性不織布であり、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することができる。

【0011】

請求項2に係る発明では、前記シート状基材が、メルトブロー法により形成された繊維層とスパンボンド法により形成された繊維層とが積層されてなることを特徴とする請求項1に記載の伸縮性不織布であり、メルトブロー法により形成された繊維層がスパンボンド法により形成された繊維層によって補強されており、耐久性に優れているという利点がある。

【0012】

請求項3に係る発明では、クレープ加工方向の20%伸張時の応力が10N/5cm以下であることを特徴とする請求項1または2に記載の伸縮性不織布であり、クレープ加工が施される方向の伸縮性が特に優れるという利点がある。また、貼付剤用基材として用いると貼付部位の動きに追従し易いという利点がある。なお、クレープ加工方向とは、シート状基材をクレープ加工する際の生産方向のことを指し、特に理由がない限りシート状基材を生産する際の生産方向と同じ方向となる。

【0013】

請求項4に係る発明では、クレープ加工方向と直交する方向の20%伸張時の応力が10N/5cm以下であることを特徴とする請求項3に記載の伸縮性不織布であり、クレープ加工が施される方向の伸縮性が特に優れるという利点のみならず、クレープ加工方向が施される方向と直交する方向の伸縮性も特に優れるという利点がある。また、貼付剤用基材として用いると貼付部位の動きに特に追従し易いという利点がある。

【0014】

請求項5に係る発明では、面密度が25〜150g/m2であり、厚さが0.2〜1.0mmであることを特徴とする請求項1〜4の何れかに記載の伸縮性不織布であり、特に貼付剤用基材として好適な伸縮性不織布になり得るという利点がある。

【0015】

請求項6に係る発明では、JIS L1096に規定されるフラジール法による通気量が100cm3/cm2・s以下であることを特徴とする請求項1〜5の何れかに記載の伸縮性不織布であり、特に繊維構造が緻密であり、特に貼付剤用基材として薬剤の染み出し防止効果に優れた伸縮性不織布になり得るという利点がある。

【0016】

請求項7に係る発明では、請求項1〜6の何れかに記載の伸縮性不織布からなることを特徴とする貼付剤用基材である。

【0017】

請求項8に係る発明では、メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工を施すことにより、波状のしわを多数形成することを特徴とする伸縮性不織布の製造方法であり、本発明の伸縮性不織布を製造することができる。

【0018】

請求項9に係る発明では、メルトブロー法により形成された繊維層とスパンボンド法により形成された繊維層とが積層されてなる前記シート状基材を、縦方向に延伸した後、縦方向にクレープ加工を施すことにより、波状のしわを多数形成することを特徴とする請求項8に記載の伸縮性不織布の製造方法であり、クレープ加工が施される方向の伸縮性およびこの方向と直交する方向の伸縮性が共に優れた伸縮性不織布を製造することができるという利点がある。

【発明の効果】

【0019】

本発明の伸縮性不織布及びその製造方法によって、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することが可能となった。

【発明を実施するための最良の形態】

【0020】

以下、本発明に係る伸縮性不織布及びその製造方法の好ましい実施の形態について詳細に説明する。製造方法については、本発明に係る伸縮性不織布の説明の中で説明する。

【0021】

本発明の伸縮性不織布は、メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工による波状のしわが多数形成されていることを特徴とする伸縮性不織布である。

【0022】

メルトブロー法により形成された前記繊維層としては、メルトブロー法により形成された繊維層である限り、特に限定されることはなく、不織布を紡糸して製造するメルトブロー装置によって形成される繊維層が適用可能である。詳細には、加熱溶融した樹脂(以下、溶融樹脂と称する)を、紡糸幅方向に直線状に一列に配置したノズルオリフィスに通して押出すと共に、加熱ガスを高速で吹付けることにより、形成される繊維層を適用することができる。

【0023】

前記繊維層を構成する繊維もノズルオリフィスから溶融樹脂として紡糸可能な樹脂からなる繊維である限り、特に限定されることはなく、例えば、ポリプロピレン、ポリエチレンなどのポリオレフィン系繊維、ポリエチレンテレフタレートなどのポリエステル系繊維、ポリアミド系繊維、ポリカーボネート系繊維、ポリウレタン系繊維などの1種又は2種以上組み合わせて適用可能である。これらの繊維の中では、細い繊維となり易く、また人体に対する安全性や衛生的な特性に優れているポリプロピレン繊維およびポリエチレンテレフタレート繊維が好ましい。

【0024】

前記繊維層を構成する繊維の繊維径もメルトブロー法により形成され得る限り特に限定されることはなく、構成繊維の平均繊維径は1μm未満であることが好ましく、0.05〜1μmであることがより好ましく、0.1〜0.6μmであることが更に好ましい。構成繊維の平均繊維径が1μmより太くなると、伸縮性不織布の緻密性に劣る場合がある。

【0025】

クレープ加工前の前記繊維層の面密度も特に限定されることはなく、5〜70g/m2であることが好ましく、7〜60g/m2であることがより好ましく、10〜50g/m2であることが更に好ましい。面密度が上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0026】

また、クレープ加工前の前記繊維層の厚さも特に限定されることはなく、0.1〜0.5mmであることが好ましく、0.1〜0.4mmであることがより好ましく、0.1〜0.3mmであることが更に好ましい。厚さが上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、厚さが上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。なお、厚さは20g/cm2の加圧下での厚さで表す。

【0027】

前記シート状基材としては、前記繊維層を有しておりシート状の形態を有している限り特に限定されることはなく、メルトブロー法により形成された前記繊維層のみからなるシート状基材であることも、或いは前記繊維層と他のシート状の材料とを組み合わせてなるシート状基材であることも可能である。他のシート状の材料としては、例えば織物、編み物、不織布などの繊維状物や、各種フィルム、多孔性の樹脂シートなどが適用可能である。不織布としては、乾式法、湿式法、スパンボンド法などの製法で得られる不織布を適用することが可能であり、極細の繊維を使用した不織布であることも可能である。前記繊維層と他のシート状の材料との組み合わせの方法としては、メルトブロー法により形成された不織布と他のシート状の材料とを貼り合わせる方法がある。また、メルトブロー法により形成された繊維層と、メルトブロー法以外の不織布の製造工程で得られる繊維層とを積層して一体化させる方法がある。

【0028】

他のシート状の材料と組み合わせてなるシート状基材としては、特にメルトブロー法により形成された繊維層(以下、メルトブロー層ということがある。)とスパンボンド法により形成された繊維層(以下、スパンボンド層ということがある。)が積層されてなるシート状基材(以下、スパンボンド積層基材ということがある。)であることが好ましく、メルトブロー層がスパンボンド法層によって補強されており、耐久性に優れているという利点がある。また、スパンボンド法により形成された繊維は延伸されており、引張りの外力に対して、繊維自体が伸びにくいという特性があり、このためスパンボンド積層基材からなるシート状基材に対して生産方向に張力をかけると、巾方向に収縮が生じて、巾方向の伸縮性が向上するという利点がある。

【0029】

前記スパンボンド積層基材としては、1以上のメルトブロー層(M)と1以上のスパンボンド層(S)とが積層されている限り、特に限定されず、例えばSM、SMS、SMMS、SSMMS、SSMMSSなどの組合せであることが可能である。

【0030】

前記スパンボンド層を構成する繊維の種類も特に限定されず、スパンボンド法によって形成可能な繊維である限り、特に限定されることはなく、例えば、ポリプロピレン、ポリエチレンなどのポリオレフィン系繊維、ポリエチレンテレフタレートなどのポリエステル系繊維、ポリアミド系繊維、ポリカーボネート系繊維、ポリウレタン系繊維などの1種又は2種以上組み合わせて適用可能である。これらの繊維の中では、細い繊維となり易く、また人体に対する安全性や衛生的な特性に優れているポリプロピレン繊維およびポリエチレンテレフタレート繊維が好ましい。

【0031】

また、前記スパンボンド層を構成する繊維の繊維径もスパンボンド法により形成され得る限り特に限定されることはなく、構成繊維の平均繊維径は2μm以上であることが好ましく、5〜30μmであることがより好ましく、5〜20μmであることが更に好ましい。構成繊維の平均繊維径が2μmより細くなると、メルトブロー層を補強する機能が低下する場合がある。

【0032】

クレープ加工前の前記スパンボンド層の面密度も特に限定されることはなく、10〜100g/m2であることが好ましく、12〜60g/m2であることがより好ましく、15〜40g/m2であることが更に好ましい。面密度が上記範囲よりも小さいと、メルトブロー層を補強する機能が低下する場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として硬くなり、また嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0033】

また、クレープ加工前の前記スパンボンド層の厚さも特に限定されることはなく、0.1〜0.5mmであることが好ましく、0.1〜0.4mmであることがより好ましく、0.1〜0.3mmであることが更に好ましい。厚さが上記範囲よりも小さいと、メルトブロー層を補強する機能が低下する場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として硬くなり、また嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0034】

本発明では、クレープ加工前の前記シート状基材の面密度も特に限定されることはなく、15〜80g/m2であることが好ましく、20〜70g/m2であることがより好ましく、20〜60g/m2であることが更に好ましい。面密度が上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0035】

また、クレープ加工前の前記シート状基材の厚さも特に限定されることはなく、0.1〜0.5mmであることが好ましく、0.1〜0.4mmであることがより好ましく、0.2〜0.4mmであることが更に好ましい。厚さが上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、厚さが上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0036】

前記シート状基材には、クレープ加工の前に、伸縮性不織布の機能性を向上させるための加工を予め施すことが可能である。また、クレープ加工を行い易くするための加工を予め施すことも可能である。このような加工としては、例えば撥水加工があり、撥水加工により、薬剤を塗布した際に染み出しを防止することができる。また、シート状基材を表面に凹凸が形成された加熱ロールの間に通して加熱下で押圧して、シート状基材を部分的に接着して、シート状基材の柔軟性を確保しながら、強度を向上させることができる。

【0037】

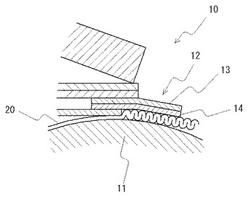

本発明では、前記シート状基材にクレープ加工による波状のしわが多数形成されている。このクレープ加工は、例えばMICROCREPER(登録商標)(米国マサチューセッツ州ウォルポールのマイクレックス社(MICREX Corp.)製)のクレープ加工機を用いて行なうことができる。シート状基材は、このようなクレープ加工機に供給され、図1または図2に例示するように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をオーバーフィード状態で圧縮ゾーン12に送ることによって達成できる。より具体的には、例えば図1に示すように可撓性リターダ13の下部に配置された摩擦リターダ14とメインロール11との間の通路を通過させて長さ方向に沿って圧縮し、クレープ加工が施される。また、例えば図2に示すように可撓性リターダ13と、メインロール11の上にその先端が接した剛性リターダ15の間の通路を通過させて長さ方向に沿って圧縮し、クレープ加工が施される。なお、クレープ加工における加工温度は70〜200℃、特に80〜150℃の範囲が好ましく、この範囲を外れるときは目的とする特性を得ることができない場合がある。また、オーバーフィード比が10〜40%程度の供給量となるように供給することが好ましい。また、波状のしわが1cm当り5〜30個になるように供給することが好ましく、1cm当り10〜25個になるように供給することがより好ましい。

【0038】

このようなクレープ加工によって得られる本発明の伸縮性不織布の面密度は25〜150g/m2であることが好ましく、35〜120g/m2であることがより好ましく、40〜90g/m2であることが更に好ましい。面密度が上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0039】

また、本発明の伸縮性不織布の厚さは0.2〜1.0mmであることが好ましく、0.2〜0.8mmであることがより好ましく、0.3〜0.6mmであることが更に好ましい。厚さが上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、厚さが上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0040】

また、本発明の伸縮性不織布のクレープ加工方向の20%伸張時の応力が10N/5cm以下であることが好ましく、クレープ加工が施される方向の伸縮性が特に優れるという利点がある。また、貼付剤用基材として用いると貼付部位の動きに追従し易いという利点がある。なお、クレープ加工方向の20%伸張時の応力は7N/5cm以下であることがより好ましく、4N/5cm以下であることが更に好ましい。下限は0N/5cmであることが望ましいが、用いられる材料や工程上の制限から0.5N/5cmとならざるを得ない場合がある。

【0041】

また、本発明の伸縮性不織布のクレープ加工方向の20%伸張時の応力が10N/5cm以下であることに加えて、クレープ加工方向と直交する方向の20%伸張時の応力が10N/5cm以下であることが好ましく、クレープ加工が施される方向の伸縮性が特に優れるという利点のみならず、クレープ加工方向が施される方向と直交する方向の伸縮性も特に優れるという利点がある。また、貼付剤用基材として用いると貼付部位の動きに特に追従し易いという利点がある。なお、クレープ加工と直交する方向の20%伸張時の応力は7N/5cm以下であることがより好ましく、4N/5cm以下であることが更に好ましい。下限は0N/5cmであることが望ましいが、用いられる材料や工程上の制限から0.5N/5cmとならざるを得ない場合がある。

【0042】

また、本発明の伸縮性不織布のJIS L1096に規定されるフラジール法による通気量が100cm3/cm2・s以下であることが好ましく、特に繊維構造が緻密であり、特に貼付剤用基材として薬剤の染み出し防止効果に優れた伸縮性不織布になり得るという利点がある。なお、この通気量は70cm3/cm2・s以下であることがより好ましく、40cm3/cm2・s以下であることが更に好ましい。下限は0cm3/cm2・sであることが望ましいが、用いられる材料や工程上の制限から5cm3/cm2・sとならざるを得ない場合がある。

【0043】

以上説明したように、本発明の伸縮性不織布及びその製造方法によって、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することが可能となった。

【0044】

以下、本発明の実施例につき説明するが、これは発明の理解を容易とするための好適例に過ぎず、本発明はこれら実施例の内容に限定されるものではない。

【実施例】

【0045】

(引張強さ、伸び率および20%伸長時の引張強さの評価方法)

引張強さ、伸び率および20%伸長時の引張強さはJIS L1096−1999(一般織物試験方法)に規定される、8.12.1A法(ストリップ法)に準じて測定する。ただし、試験片の巾は5cm、長さ20cm、つかみ間隔10cm、引張速度20cm/分とする。

【0046】

(膏体の染み出しの試験方法)

膏体に相当するゲル状物(45℃における粘度:600000cP)を準備して、このゲル状物を試験サンプルに塗布した場合、膏体が試験サンプルの塗布面とは反対側の面に染み出してしまう程度について調べる。前記ゲル状物の配合は、下記の表−1に基づく配合により、粘度は試験サンプルに膏体を塗工する際に想定される温度である45℃における粘度600000cPを適用する。また、前記ゲル状物の配合の手順の一例を示すと、まず酒石酸とEDTAを水に溶解させた45℃の酒石酸水溶液を作成して準備しておく。次いでNP−700(昭和電工株式会社製のポリアクリル酸ソーダ)とグリシナール(協和化学株式会社製のジヒドロキシアルミニウムアミノアセテート)とを粉体の状態で攪拌して混合し、次いでグリセリンを加え約1分間攪拌して混合物を作成し、次いで予め準備しておいた酒石酸水溶液にこの混合物を投入して、約15分間攪拌して目的のゲル状物を得ることができる。

【0047】

(表−1)

【0048】

(膏体の染み出しの評価方法)

試験用サンプルをゲル状物(45℃)を塗布した反対面から目視して、反対面にゲル状物が染み出す割合がどの程度かを判定基準として下記のように評価する。

ゲル状物質の染み出しが全く無い・・・◎

ゲル状物質の染み出しが殆んど無い(面積比率で5%未満)・・・○

ゲル状物質の染み出しが一部見られる(面積比率で5〜50%)・・・△

ゲル状物質の染み出しが多い(面積比率で50%を超える)・・・×

【0049】

(実施例1)

シート状基材として、ポリプロピレン繊維からなるスパンボンド層(S)とポリプロピレン繊維からなるメルトブロー層(M)とがSMSの順に積層されたスパンボンド積層基材Aを準備した。このスパンボンド積層基材Aは各繊維層が加熱した凹凸ロールによって部分的に結合されており、しかも生産方向に延伸されることによって、幅方向に伸縮性を有しており、面密度は36g/m2であり、厚さは0.24mmであった。

次いで、このスパンボンド積層基材Aをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り15個になるように多数形成させて、面密度50g/m2、厚さ0.55mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。

【0050】

(実施例2)

シート状基材として、ポリプロピレン繊維からなるスパンボンド層(S)とポリプロピレン繊維からなるメルトブロー層(M)とがSMSの順に積層されたスパンボンド積層基材Bを準備した。このスパンボンド積層基材Bは各繊維層が加熱した凹凸ロールによって部分的に結合されており、しかも生産方向に延伸されることによって、幅方向に伸縮性を有しており、面密度は51g/m2であり、厚さは0.32mmであった。

次いで、このスパンボンド積層基材Aをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り14個になるように多数形成させて、面密度70g/m2、厚さ0.53mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。

【0051】

(比較例1)

シート状基材として、ポリプロピレン繊維からなるスパンボンド層(S)のみからなるスパンボンド基材Aを準備した。このスパンボンド基材Aは繊維層が加熱した凹凸ロールによって部分的に結合されており、面密度は30g/m2であり、厚さは0.27mmであった。

次いで、このスパンボンド基材Aをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り14個になるように多数形成させて、面密度47g/m2、厚さ0.60mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。

【0052】

(比較例2)

シート状基材として、ポリプロピレン繊維からなるスパンボンド層(S)のみからなるスパンボンド基材Bを準備した。このスパンボンド基材Bは繊維層が加熱した凹凸ロールによって部分的に結合されており、面密度は50g/m2であり、厚さは0.35mmであった。

次いで、このスパンボンド基材Bをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り15個になるように多数形成させて、面密度74g/m2、厚さ0.42mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。

【0053】

(比較例3)

潜在捲縮性繊維として2.2デシテックスの複合繊維(繊維長51mm、サイドバイサイド型で第1樹脂成分はポリエチレンテレフタレート樹脂、第2樹脂成分は変性ポリエステル樹脂、捲縮発現温度約190℃)からなる100質量%の潜在捲縮性繊維をカード機とクロスレイヤー装置を使用して、クロスレイ繊維ウエブを作製した。次いで、この繊維ウエブを金網コンベアーの上に載置して、孔径0.13mmのノズル孔が直線状に配列されたノズルを用いて、繊維ウエブへ向けて、柱状水流を噴射した。次いで、繊維ウエブの反対面にも同様にして、柱状水流を噴射して、その後90℃に保持された熱風循環型ドライヤーの中で乾燥させて交絡シートを形成した。次いで、交絡シートのたて方向とよこ方向に捲縮が十分に発現できるように、交絡シートを空中に浮かせるようにして、160℃に保持された熱風循環型ドライヤーの中で加熱処理することによって、潜在捲縮性繊維の捲縮を発現させて、面密度52g/m2、厚さ0.62mmのシート状基材Cを得た。

次いで、このシート状基材Cをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り10個になるように多数形成させて、面密度57g/m2、厚さ0.70mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。なお、膏体の染み出しの試験によれば、膏体の染み出しの面積比率が100%であり、膏体の染み出しの評価は×であった。

【0054】

表−2 シート状基材の特性

【0055】

表−3 伸縮性不織布の特性

【0056】

表−2、3の実施例の結果から明らかなように、実施例1の伸縮性不織布は、クレープ加工方向及びこの方向と直交する方向の伸縮性に優れていると共に緻密な繊維構造を有しており、膏体の染み出し防止効果に優れており、医療用貼付薬基材、化粧用貼付剤の基材など、伸縮性を必要とする用途に好適な伸縮性不織布であった。これに対して、比較例1〜3の伸縮性不織布は、緻密な繊維構造となっておらず膏体が伸縮性不織布の塗布面とは反対側の面に染み出してしまう恐れのある伸縮性不織布であった。また、比較例1〜2はクレープ加工方向の伸縮性は優れていたが、クレープ加工方向と直交する方向の伸縮性に劣っていた。

【図面の簡単な説明】

【0057】

【図1】本発明の伸縮性不織布の製造に用いるクレープ加工機の要部の一例を示す模式図である。

【図2】本発明の伸縮性不織布の製造に用いるクレープ加工機の要部の別の一例を示す模式図である。

【符号の説明】

【0058】

10 クレープ加工機

11 メインロール

12 圧縮ゾーン12

13 可撓性リターダ

14 摩擦リターダ

15 剛性リターダ

20 シート状基材

【技術分野】

【0001】

本発明は、医療用貼付剤の基材、化粧用貼付剤の基材など、伸縮性を必要とする用途に好適な伸縮性不織布に関し、特に緻密な構造を有しており、膏体の染み出し防止効果などに優れた伸縮性不織布に関する。

【背景技術】

【0002】

従来から、伸縮性不織布は様々な用途で用いられており、特に、医療分野や化粧品分野では、貼付薬や化粧用の薬剤を貼付するための基布として、潜在捲縮性繊維の捲縮が発現されてなる伸縮性不織布が好適に使用されている。伸縮性不織布をこのような基布として用いた場合、皮膚などの貼付部位の動きに追従することが可能となり、また基布のソフト感が生かされるのである。この伸縮性不織布には、薬剤として膏体が塗布されており、基布の伸縮に応じて塗布された膏体もまた伸縮性を必要とする。このため、膏体はゲル状やペースト状のものが使用されており、膏体が基布から脱落しないように、ある程度伸縮性不織布に染み込むことにより、アンカー効果によって伸縮性不織布に確実に保持されることが要求されている。

【0003】

このような市場要求のもと、最近ではさらに高品質な素材として、より軽快な体の動きに対応できるよう、嵩張らない薄手の伸縮性不織布が求められている。そのため、伸縮性不織布の目付けを下げて、厚さの薄い伸縮性不織布を得る検討がなされている。しかし、厚さを薄くすることにより、膏体が伸縮性不織布の塗布面とは反対側の面に染み出してしまうという問題があった。

【0004】

そこで、前述の染み出しを防止するには、繊維径が細くて繊維構造が緻密な不織布であるメルトブロー不織布を用いることが考えられる。このような、メルトブロー不織布を貼付剤の基材として用いた技術としては、例えば特許文献1の貼付剤が知られている。この公報には、粘着性膏体層とその片面に貼着された不織布とからなる貼付剤が開示されており、この不織布は構成繊維同士が熱融着して形成される熱融着層を有していることを必要としており、この不織布は好適にはメルトブローン法によって作製されたポリプロピレン製不織布であることが開示されている。しかし、このメルトブロー不織布は伸縮性に劣り、貼付剤の基材として用いた場合、皮膚などの貼付部位の動きに追従することはできないという問題があった。

【0005】

【特許文献1】特開2005−314245号公報

【特許文献2】特開2007−162181号公報

【特許文献3】特開昭63−85153号公報

【発明の開示】

【発明が解決しようとする課題】

【0006】

本発明は、上記の問題を解決し、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することを目的とする。

【課題を解決するための手段】

【0007】

本出願にかかる発明者は、上記課題に対して鋭意検討した結果、メルトブロー不織布であっても、クレープ加工を施すことにより、伸縮性を改良できることを見出し、本発明を完成することができた。

【0008】

なお、不織布にクレープ加工を施す技術としては、例えば特許文献2の意匠性のある伸縮性不織布がある。この公報には、捲縮性複合繊維を主体として含む短繊維層をニードルパンチ加工により構成繊維相互を互いに交絡せしめて不織布を形成した後、該不織布をクレープ加工機に供給することによって得られる伸縮性不織布が記載されている。しかし、この伸縮性不織布は意匠性を付与することを目的とした技術である。また、繊維径が太く繊維構造が粗く、しかも厚さが厚い不織布であり、本発明が目的とする伸縮性不織布ではなく、上記課題を解決する技術ではなかった。

【0009】

また、不織布にクレープ加工を施す技術としては、例えば特許文献3のスパンボンド不織布がある。この公報には、フィラメントの軸線をその流れ方向に向けて配列し、縦糸配列係数が3.0以上のウエブを成形した後、このウェブにクレープ加工を施して前記縦方向に進行し、起伏がウエブの面に直交する波状のしわを寄せることによって得られるスパンボンド不織布が記載されている。しかし、このスパンボンド不織布は、紙おむつの表面シートとして好適なスパンボンド不織布であり、貼付薬や化粧用の薬剤を貼付するための基布を目的として検討されたものではなかった。また、仮にこのスパンボンド不織布に膏体を塗布した場合、繊維径が太く繊維構造が粗い不織布であるため、膏体が伸縮性不織布の塗布面とは反対側の面に染み出してしまうという問題があり、特許文献2と同様に上記課題を解決する技術ではなかった。

【0010】

上記課題を解決するための手段は、請求項1に係る発明では、メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工による波状のしわが多数形成されていることを特徴とする伸縮性不織布であり、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することができる。

【0011】

請求項2に係る発明では、前記シート状基材が、メルトブロー法により形成された繊維層とスパンボンド法により形成された繊維層とが積層されてなることを特徴とする請求項1に記載の伸縮性不織布であり、メルトブロー法により形成された繊維層がスパンボンド法により形成された繊維層によって補強されており、耐久性に優れているという利点がある。

【0012】

請求項3に係る発明では、クレープ加工方向の20%伸張時の応力が10N/5cm以下であることを特徴とする請求項1または2に記載の伸縮性不織布であり、クレープ加工が施される方向の伸縮性が特に優れるという利点がある。また、貼付剤用基材として用いると貼付部位の動きに追従し易いという利点がある。なお、クレープ加工方向とは、シート状基材をクレープ加工する際の生産方向のことを指し、特に理由がない限りシート状基材を生産する際の生産方向と同じ方向となる。

【0013】

請求項4に係る発明では、クレープ加工方向と直交する方向の20%伸張時の応力が10N/5cm以下であることを特徴とする請求項3に記載の伸縮性不織布であり、クレープ加工が施される方向の伸縮性が特に優れるという利点のみならず、クレープ加工方向が施される方向と直交する方向の伸縮性も特に優れるという利点がある。また、貼付剤用基材として用いると貼付部位の動きに特に追従し易いという利点がある。

【0014】

請求項5に係る発明では、面密度が25〜150g/m2であり、厚さが0.2〜1.0mmであることを特徴とする請求項1〜4の何れかに記載の伸縮性不織布であり、特に貼付剤用基材として好適な伸縮性不織布になり得るという利点がある。

【0015】

請求項6に係る発明では、JIS L1096に規定されるフラジール法による通気量が100cm3/cm2・s以下であることを特徴とする請求項1〜5の何れかに記載の伸縮性不織布であり、特に繊維構造が緻密であり、特に貼付剤用基材として薬剤の染み出し防止効果に優れた伸縮性不織布になり得るという利点がある。

【0016】

請求項7に係る発明では、請求項1〜6の何れかに記載の伸縮性不織布からなることを特徴とする貼付剤用基材である。

【0017】

請求項8に係る発明では、メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工を施すことにより、波状のしわを多数形成することを特徴とする伸縮性不織布の製造方法であり、本発明の伸縮性不織布を製造することができる。

【0018】

請求項9に係る発明では、メルトブロー法により形成された繊維層とスパンボンド法により形成された繊維層とが積層されてなる前記シート状基材を、縦方向に延伸した後、縦方向にクレープ加工を施すことにより、波状のしわを多数形成することを特徴とする請求項8に記載の伸縮性不織布の製造方法であり、クレープ加工が施される方向の伸縮性およびこの方向と直交する方向の伸縮性が共に優れた伸縮性不織布を製造することができるという利点がある。

【発明の効果】

【0019】

本発明の伸縮性不織布及びその製造方法によって、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することが可能となった。

【発明を実施するための最良の形態】

【0020】

以下、本発明に係る伸縮性不織布及びその製造方法の好ましい実施の形態について詳細に説明する。製造方法については、本発明に係る伸縮性不織布の説明の中で説明する。

【0021】

本発明の伸縮性不織布は、メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工による波状のしわが多数形成されていることを特徴とする伸縮性不織布である。

【0022】

メルトブロー法により形成された前記繊維層としては、メルトブロー法により形成された繊維層である限り、特に限定されることはなく、不織布を紡糸して製造するメルトブロー装置によって形成される繊維層が適用可能である。詳細には、加熱溶融した樹脂(以下、溶融樹脂と称する)を、紡糸幅方向に直線状に一列に配置したノズルオリフィスに通して押出すと共に、加熱ガスを高速で吹付けることにより、形成される繊維層を適用することができる。

【0023】

前記繊維層を構成する繊維もノズルオリフィスから溶融樹脂として紡糸可能な樹脂からなる繊維である限り、特に限定されることはなく、例えば、ポリプロピレン、ポリエチレンなどのポリオレフィン系繊維、ポリエチレンテレフタレートなどのポリエステル系繊維、ポリアミド系繊維、ポリカーボネート系繊維、ポリウレタン系繊維などの1種又は2種以上組み合わせて適用可能である。これらの繊維の中では、細い繊維となり易く、また人体に対する安全性や衛生的な特性に優れているポリプロピレン繊維およびポリエチレンテレフタレート繊維が好ましい。

【0024】

前記繊維層を構成する繊維の繊維径もメルトブロー法により形成され得る限り特に限定されることはなく、構成繊維の平均繊維径は1μm未満であることが好ましく、0.05〜1μmであることがより好ましく、0.1〜0.6μmであることが更に好ましい。構成繊維の平均繊維径が1μmより太くなると、伸縮性不織布の緻密性に劣る場合がある。

【0025】

クレープ加工前の前記繊維層の面密度も特に限定されることはなく、5〜70g/m2であることが好ましく、7〜60g/m2であることがより好ましく、10〜50g/m2であることが更に好ましい。面密度が上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0026】

また、クレープ加工前の前記繊維層の厚さも特に限定されることはなく、0.1〜0.5mmであることが好ましく、0.1〜0.4mmであることがより好ましく、0.1〜0.3mmであることが更に好ましい。厚さが上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、厚さが上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。なお、厚さは20g/cm2の加圧下での厚さで表す。

【0027】

前記シート状基材としては、前記繊維層を有しておりシート状の形態を有している限り特に限定されることはなく、メルトブロー法により形成された前記繊維層のみからなるシート状基材であることも、或いは前記繊維層と他のシート状の材料とを組み合わせてなるシート状基材であることも可能である。他のシート状の材料としては、例えば織物、編み物、不織布などの繊維状物や、各種フィルム、多孔性の樹脂シートなどが適用可能である。不織布としては、乾式法、湿式法、スパンボンド法などの製法で得られる不織布を適用することが可能であり、極細の繊維を使用した不織布であることも可能である。前記繊維層と他のシート状の材料との組み合わせの方法としては、メルトブロー法により形成された不織布と他のシート状の材料とを貼り合わせる方法がある。また、メルトブロー法により形成された繊維層と、メルトブロー法以外の不織布の製造工程で得られる繊維層とを積層して一体化させる方法がある。

【0028】

他のシート状の材料と組み合わせてなるシート状基材としては、特にメルトブロー法により形成された繊維層(以下、メルトブロー層ということがある。)とスパンボンド法により形成された繊維層(以下、スパンボンド層ということがある。)が積層されてなるシート状基材(以下、スパンボンド積層基材ということがある。)であることが好ましく、メルトブロー層がスパンボンド法層によって補強されており、耐久性に優れているという利点がある。また、スパンボンド法により形成された繊維は延伸されており、引張りの外力に対して、繊維自体が伸びにくいという特性があり、このためスパンボンド積層基材からなるシート状基材に対して生産方向に張力をかけると、巾方向に収縮が生じて、巾方向の伸縮性が向上するという利点がある。

【0029】

前記スパンボンド積層基材としては、1以上のメルトブロー層(M)と1以上のスパンボンド層(S)とが積層されている限り、特に限定されず、例えばSM、SMS、SMMS、SSMMS、SSMMSSなどの組合せであることが可能である。

【0030】

前記スパンボンド層を構成する繊維の種類も特に限定されず、スパンボンド法によって形成可能な繊維である限り、特に限定されることはなく、例えば、ポリプロピレン、ポリエチレンなどのポリオレフィン系繊維、ポリエチレンテレフタレートなどのポリエステル系繊維、ポリアミド系繊維、ポリカーボネート系繊維、ポリウレタン系繊維などの1種又は2種以上組み合わせて適用可能である。これらの繊維の中では、細い繊維となり易く、また人体に対する安全性や衛生的な特性に優れているポリプロピレン繊維およびポリエチレンテレフタレート繊維が好ましい。

【0031】

また、前記スパンボンド層を構成する繊維の繊維径もスパンボンド法により形成され得る限り特に限定されることはなく、構成繊維の平均繊維径は2μm以上であることが好ましく、5〜30μmであることがより好ましく、5〜20μmであることが更に好ましい。構成繊維の平均繊維径が2μmより細くなると、メルトブロー層を補強する機能が低下する場合がある。

【0032】

クレープ加工前の前記スパンボンド層の面密度も特に限定されることはなく、10〜100g/m2であることが好ましく、12〜60g/m2であることがより好ましく、15〜40g/m2であることが更に好ましい。面密度が上記範囲よりも小さいと、メルトブロー層を補強する機能が低下する場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として硬くなり、また嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0033】

また、クレープ加工前の前記スパンボンド層の厚さも特に限定されることはなく、0.1〜0.5mmであることが好ましく、0.1〜0.4mmであることがより好ましく、0.1〜0.3mmであることが更に好ましい。厚さが上記範囲よりも小さいと、メルトブロー層を補強する機能が低下する場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として硬くなり、また嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0034】

本発明では、クレープ加工前の前記シート状基材の面密度も特に限定されることはなく、15〜80g/m2であることが好ましく、20〜70g/m2であることがより好ましく、20〜60g/m2であることが更に好ましい。面密度が上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0035】

また、クレープ加工前の前記シート状基材の厚さも特に限定されることはなく、0.1〜0.5mmであることが好ましく、0.1〜0.4mmであることがより好ましく、0.2〜0.4mmであることが更に好ましい。厚さが上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、厚さが上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0036】

前記シート状基材には、クレープ加工の前に、伸縮性不織布の機能性を向上させるための加工を予め施すことが可能である。また、クレープ加工を行い易くするための加工を予め施すことも可能である。このような加工としては、例えば撥水加工があり、撥水加工により、薬剤を塗布した際に染み出しを防止することができる。また、シート状基材を表面に凹凸が形成された加熱ロールの間に通して加熱下で押圧して、シート状基材を部分的に接着して、シート状基材の柔軟性を確保しながら、強度を向上させることができる。

【0037】

本発明では、前記シート状基材にクレープ加工による波状のしわが多数形成されている。このクレープ加工は、例えばMICROCREPER(登録商標)(米国マサチューセッツ州ウォルポールのマイクレックス社(MICREX Corp.)製)のクレープ加工機を用いて行なうことができる。シート状基材は、このようなクレープ加工機に供給され、図1または図2に例示するように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をオーバーフィード状態で圧縮ゾーン12に送ることによって達成できる。より具体的には、例えば図1に示すように可撓性リターダ13の下部に配置された摩擦リターダ14とメインロール11との間の通路を通過させて長さ方向に沿って圧縮し、クレープ加工が施される。また、例えば図2に示すように可撓性リターダ13と、メインロール11の上にその先端が接した剛性リターダ15の間の通路を通過させて長さ方向に沿って圧縮し、クレープ加工が施される。なお、クレープ加工における加工温度は70〜200℃、特に80〜150℃の範囲が好ましく、この範囲を外れるときは目的とする特性を得ることができない場合がある。また、オーバーフィード比が10〜40%程度の供給量となるように供給することが好ましい。また、波状のしわが1cm当り5〜30個になるように供給することが好ましく、1cm当り10〜25個になるように供給することがより好ましい。

【0038】

このようなクレープ加工によって得られる本発明の伸縮性不織布の面密度は25〜150g/m2であることが好ましく、35〜120g/m2であることがより好ましく、40〜90g/m2であることが更に好ましい。面密度が上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、面密度が上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0039】

また、本発明の伸縮性不織布の厚さは0.2〜1.0mmであることが好ましく、0.2〜0.8mmであることがより好ましく、0.3〜0.6mmであることが更に好ましい。厚さが上記範囲よりも小さいと、薬剤が染み出し易くなる場合がある。また、厚さが上記範囲よりも大きいと、貼付剤用基材として嵩張ばり過ぎるため薄手の要求に適合しなくなる場合がある。

【0040】

また、本発明の伸縮性不織布のクレープ加工方向の20%伸張時の応力が10N/5cm以下であることが好ましく、クレープ加工が施される方向の伸縮性が特に優れるという利点がある。また、貼付剤用基材として用いると貼付部位の動きに追従し易いという利点がある。なお、クレープ加工方向の20%伸張時の応力は7N/5cm以下であることがより好ましく、4N/5cm以下であることが更に好ましい。下限は0N/5cmであることが望ましいが、用いられる材料や工程上の制限から0.5N/5cmとならざるを得ない場合がある。

【0041】

また、本発明の伸縮性不織布のクレープ加工方向の20%伸張時の応力が10N/5cm以下であることに加えて、クレープ加工方向と直交する方向の20%伸張時の応力が10N/5cm以下であることが好ましく、クレープ加工が施される方向の伸縮性が特に優れるという利点のみならず、クレープ加工方向が施される方向と直交する方向の伸縮性も特に優れるという利点がある。また、貼付剤用基材として用いると貼付部位の動きに特に追従し易いという利点がある。なお、クレープ加工と直交する方向の20%伸張時の応力は7N/5cm以下であることがより好ましく、4N/5cm以下であることが更に好ましい。下限は0N/5cmであることが望ましいが、用いられる材料や工程上の制限から0.5N/5cmとならざるを得ない場合がある。

【0042】

また、本発明の伸縮性不織布のJIS L1096に規定されるフラジール法による通気量が100cm3/cm2・s以下であることが好ましく、特に繊維構造が緻密であり、特に貼付剤用基材として薬剤の染み出し防止効果に優れた伸縮性不織布になり得るという利点がある。なお、この通気量は70cm3/cm2・s以下であることがより好ましく、40cm3/cm2・s以下であることが更に好ましい。下限は0cm3/cm2・sであることが望ましいが、用いられる材料や工程上の制限から5cm3/cm2・sとならざるを得ない場合がある。

【0043】

以上説明したように、本発明の伸縮性不織布及びその製造方法によって、特に緻密な繊維構造を有していると共に伸縮性に優れた伸縮性不織布を提供することが可能となった。

【0044】

以下、本発明の実施例につき説明するが、これは発明の理解を容易とするための好適例に過ぎず、本発明はこれら実施例の内容に限定されるものではない。

【実施例】

【0045】

(引張強さ、伸び率および20%伸長時の引張強さの評価方法)

引張強さ、伸び率および20%伸長時の引張強さはJIS L1096−1999(一般織物試験方法)に規定される、8.12.1A法(ストリップ法)に準じて測定する。ただし、試験片の巾は5cm、長さ20cm、つかみ間隔10cm、引張速度20cm/分とする。

【0046】

(膏体の染み出しの試験方法)

膏体に相当するゲル状物(45℃における粘度:600000cP)を準備して、このゲル状物を試験サンプルに塗布した場合、膏体が試験サンプルの塗布面とは反対側の面に染み出してしまう程度について調べる。前記ゲル状物の配合は、下記の表−1に基づく配合により、粘度は試験サンプルに膏体を塗工する際に想定される温度である45℃における粘度600000cPを適用する。また、前記ゲル状物の配合の手順の一例を示すと、まず酒石酸とEDTAを水に溶解させた45℃の酒石酸水溶液を作成して準備しておく。次いでNP−700(昭和電工株式会社製のポリアクリル酸ソーダ)とグリシナール(協和化学株式会社製のジヒドロキシアルミニウムアミノアセテート)とを粉体の状態で攪拌して混合し、次いでグリセリンを加え約1分間攪拌して混合物を作成し、次いで予め準備しておいた酒石酸水溶液にこの混合物を投入して、約15分間攪拌して目的のゲル状物を得ることができる。

【0047】

(表−1)

【0048】

(膏体の染み出しの評価方法)

試験用サンプルをゲル状物(45℃)を塗布した反対面から目視して、反対面にゲル状物が染み出す割合がどの程度かを判定基準として下記のように評価する。

ゲル状物質の染み出しが全く無い・・・◎

ゲル状物質の染み出しが殆んど無い(面積比率で5%未満)・・・○

ゲル状物質の染み出しが一部見られる(面積比率で5〜50%)・・・△

ゲル状物質の染み出しが多い(面積比率で50%を超える)・・・×

【0049】

(実施例1)

シート状基材として、ポリプロピレン繊維からなるスパンボンド層(S)とポリプロピレン繊維からなるメルトブロー層(M)とがSMSの順に積層されたスパンボンド積層基材Aを準備した。このスパンボンド積層基材Aは各繊維層が加熱した凹凸ロールによって部分的に結合されており、しかも生産方向に延伸されることによって、幅方向に伸縮性を有しており、面密度は36g/m2であり、厚さは0.24mmであった。

次いで、このスパンボンド積層基材Aをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り15個になるように多数形成させて、面密度50g/m2、厚さ0.55mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。

【0050】

(実施例2)

シート状基材として、ポリプロピレン繊維からなるスパンボンド層(S)とポリプロピレン繊維からなるメルトブロー層(M)とがSMSの順に積層されたスパンボンド積層基材Bを準備した。このスパンボンド積層基材Bは各繊維層が加熱した凹凸ロールによって部分的に結合されており、しかも生産方向に延伸されることによって、幅方向に伸縮性を有しており、面密度は51g/m2であり、厚さは0.32mmであった。

次いで、このスパンボンド積層基材Aをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り14個になるように多数形成させて、面密度70g/m2、厚さ0.53mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。

【0051】

(比較例1)

シート状基材として、ポリプロピレン繊維からなるスパンボンド層(S)のみからなるスパンボンド基材Aを準備した。このスパンボンド基材Aは繊維層が加熱した凹凸ロールによって部分的に結合されており、面密度は30g/m2であり、厚さは0.27mmであった。

次いで、このスパンボンド基材Aをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り14個になるように多数形成させて、面密度47g/m2、厚さ0.60mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。

【0052】

(比較例2)

シート状基材として、ポリプロピレン繊維からなるスパンボンド層(S)のみからなるスパンボンド基材Bを準備した。このスパンボンド基材Bは繊維層が加熱した凹凸ロールによって部分的に結合されており、面密度は50g/m2であり、厚さは0.35mmであった。

次いで、このスパンボンド基材Bをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り15個になるように多数形成させて、面密度74g/m2、厚さ0.42mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。

【0053】

(比較例3)

潜在捲縮性繊維として2.2デシテックスの複合繊維(繊維長51mm、サイドバイサイド型で第1樹脂成分はポリエチレンテレフタレート樹脂、第2樹脂成分は変性ポリエステル樹脂、捲縮発現温度約190℃)からなる100質量%の潜在捲縮性繊維をカード機とクロスレイヤー装置を使用して、クロスレイ繊維ウエブを作製した。次いで、この繊維ウエブを金網コンベアーの上に載置して、孔径0.13mmのノズル孔が直線状に配列されたノズルを用いて、繊維ウエブへ向けて、柱状水流を噴射した。次いで、繊維ウエブの反対面にも同様にして、柱状水流を噴射して、その後90℃に保持された熱風循環型ドライヤーの中で乾燥させて交絡シートを形成した。次いで、交絡シートのたて方向とよこ方向に捲縮が十分に発現できるように、交絡シートを空中に浮かせるようにして、160℃に保持された熱風循環型ドライヤーの中で加熱処理することによって、潜在捲縮性繊維の捲縮を発現させて、面密度52g/m2、厚さ0.62mmのシート状基材Cを得た。

次いで、このシート状基材Cをマイクレックス社のクレープ加工機を用いて、図1に示すように、クレープ加工機10のメインロール11の外周に沿ってシート状基材20をシート状基材の生産方向と同じ方向に、オーバーフィード状態で圧縮ゾーン12に送ることによって、シート状基材にクレープ加工を施し、波状のしわを1cm当り10個になるように多数形成させて、面密度57g/m2、厚さ0.70mmの伸縮性不織布を得た。

得られた伸縮性不織布およびシート状基材の物性値と評価結果を表−2、3に示す。なお、膏体の染み出しの試験によれば、膏体の染み出しの面積比率が100%であり、膏体の染み出しの評価は×であった。

【0054】

表−2 シート状基材の特性

【0055】

表−3 伸縮性不織布の特性

【0056】

表−2、3の実施例の結果から明らかなように、実施例1の伸縮性不織布は、クレープ加工方向及びこの方向と直交する方向の伸縮性に優れていると共に緻密な繊維構造を有しており、膏体の染み出し防止効果に優れており、医療用貼付薬基材、化粧用貼付剤の基材など、伸縮性を必要とする用途に好適な伸縮性不織布であった。これに対して、比較例1〜3の伸縮性不織布は、緻密な繊維構造となっておらず膏体が伸縮性不織布の塗布面とは反対側の面に染み出してしまう恐れのある伸縮性不織布であった。また、比較例1〜2はクレープ加工方向の伸縮性は優れていたが、クレープ加工方向と直交する方向の伸縮性に劣っていた。

【図面の簡単な説明】

【0057】

【図1】本発明の伸縮性不織布の製造に用いるクレープ加工機の要部の一例を示す模式図である。

【図2】本発明の伸縮性不織布の製造に用いるクレープ加工機の要部の別の一例を示す模式図である。

【符号の説明】

【0058】

10 クレープ加工機

11 メインロール

12 圧縮ゾーン12

13 可撓性リターダ

14 摩擦リターダ

15 剛性リターダ

20 シート状基材

【特許請求の範囲】

【請求項1】

メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工による波状のしわが多数形成されていることを特徴とする伸縮性不織布。

【請求項2】

前記シート状基材が、メルトブロー法により形成された繊維層とスパンボンド法により形成された繊維層とが積層されてなることを特徴とする請求項1に記載の伸縮性不織布。

【請求項3】

クレープ加工方向の20%伸張時の応力が10N/5cm以下であることを特徴とする請求項1または2に記載の伸縮性不織布。

【請求項4】

クレープ加工方向と直交する方向の20%伸張時の応力が10N/5cm以下であることを特徴とする請求項3に記載の伸縮性不織布。

【請求項5】

面密度が25〜150g/m2であり、厚さが0.2〜1.0mmであることを特徴とする請求項1〜4の何れかに記載の伸縮性不織布。

【請求項6】

JIS L1096に規定されるフラジール法による通気量が100cm3/cm2・s以下であることを特徴とする請求項1〜5の何れかに記載の伸縮性不織布。

【請求項7】

請求項1〜6の何れかに記載の伸縮性不織布からなることを特徴とする貼付剤用基材。

【請求項8】

メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工を施すことにより、波状のしわを多数形成することを特徴とする伸縮性不織布の製造方法。

【請求項9】

メルトブロー法により形成された繊維層とスパンボンド法により形成された繊維層とが積層されてなる前記シート状基材を、縦方向に延伸した後、縦方向にクレープ加工を施すことにより、波状のしわを多数形成することを特徴とする請求項8に記載の伸縮性不織布の製造方法。

【請求項1】

メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工による波状のしわが多数形成されていることを特徴とする伸縮性不織布。

【請求項2】

前記シート状基材が、メルトブロー法により形成された繊維層とスパンボンド法により形成された繊維層とが積層されてなることを特徴とする請求項1に記載の伸縮性不織布。

【請求項3】

クレープ加工方向の20%伸張時の応力が10N/5cm以下であることを特徴とする請求項1または2に記載の伸縮性不織布。

【請求項4】

クレープ加工方向と直交する方向の20%伸張時の応力が10N/5cm以下であることを特徴とする請求項3に記載の伸縮性不織布。

【請求項5】

面密度が25〜150g/m2であり、厚さが0.2〜1.0mmであることを特徴とする請求項1〜4の何れかに記載の伸縮性不織布。

【請求項6】

JIS L1096に規定されるフラジール法による通気量が100cm3/cm2・s以下であることを特徴とする請求項1〜5の何れかに記載の伸縮性不織布。

【請求項7】

請求項1〜6の何れかに記載の伸縮性不織布からなることを特徴とする貼付剤用基材。

【請求項8】

メルトブロー法により形成された繊維層を有するシート状基材に、クレープ加工を施すことにより、波状のしわを多数形成することを特徴とする伸縮性不織布の製造方法。

【請求項9】

メルトブロー法により形成された繊維層とスパンボンド法により形成された繊維層とが積層されてなる前記シート状基材を、縦方向に延伸した後、縦方向にクレープ加工を施すことにより、波状のしわを多数形成することを特徴とする請求項8に記載の伸縮性不織布の製造方法。

【図1】

【図2】

【図2】

【公開番号】特開2009−235596(P2009−235596A)

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願番号】特願2008−80203(P2008−80203)

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

【公開日】平成21年10月15日(2009.10.15)

【国際特許分類】

【出願日】平成20年3月26日(2008.3.26)

【出願人】(000229542)日本バイリーン株式会社 (378)

【Fターム(参考)】

[ Back to top ]