意匠性媒体形成方法及び意匠性媒体

【課題】媒体の領域毎に異なる色調を実現することができ、また、従来にない、新たな色調を実現できる意匠性媒体形成方法及び意匠性媒体を提供することを目的とする。

【解決手段】意匠性を有する媒体を形成する意匠性媒体形成方法であって、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと、を行う。

【解決手段】意匠性を有する媒体を形成する意匠性媒体形成方法であって、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと、を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、顔料を含む塗料を基材に塗布し、磁場において顔料を配向することによって、意匠性を有する意匠性媒体を形成する意匠性媒体形成方法及び意匠性媒体に関する。

【背景技術】

【0002】

従来、基材に顔料を含む塗料を塗布して意匠性を有する意匠性媒体を形成する方法として、下塗り及び/又は中塗り塗膜を直接着磁して磁化させて磁石を形成することにより、被塗物の材料や形状等に左右されることなく、様々な模様を塗膜上に現出させることができる「模様塗膜形成方法」(例えば、特許文献1参照)、塗膜に分散している磁性粉末を磁力によって配向・移動させることにより、意匠性及び識別性に優れた模様を付けることができる「模様付き塗装金属板の製造方法」(例えば、特許文献2参照)、入射光を分散させて出射する光分散層の光出射側に、磁性を有する光輝性顔料を磁場印加により配向させて含有する樹脂層を設けることにより、観察方向によって異なる模様を表すことができる「意匠性フィルム」(例えば、特許文献3参照)、等が開示されている。

【特許文献1】特開平6−114332号公報

【特許文献2】特開平8−38992号公報

【特許文献3】特開平9−94529号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記特許文献1〜3も含めた従来技術では、媒体に複数の領域を形成し、それら複数の領域において顔料の配向を変え、領域毎に異なる色調変化が起こる意匠性を実現した媒体はなかった。

【0004】

また、上記従来技術例1〜3では、強磁性を持つ光輝性顔料を用いることにより顔料の配向を制御している。この強磁性を持つ光輝性顔料は、鱗片状、針状の強磁性材料単独や、それらに二酸化チタンや酸化鉄を被覆したもの、マイカ・シリカ・アルミナなどに酸化鉄やニッケル(Ni)等の強磁性体を被覆したものが挙げられる。しかしながら、上記従来技術のいずれも、上記で列挙した強磁性体全般に適用できるものではない。よって、上記各従来技術の方法は、配向対象となる強磁性体が限定されているので、輝度の変化のみしか実現されず、バリエーションに富んだ意匠性の実現は困難であった。

【0005】

一方、従来の顔料配向方法では、マイカ・シリカ・アルミナなどの非強磁性体材料を主成分とし、質量磁化率が10-6m3/kg(SI unit)以下となる光輝性顔料を使用した場合、顔料を動かすことができなかったため、非強磁性光輝性顔料(非強磁性パール顔料)を配向させた媒体はなかった。

【0006】

本発明は、上記事情に鑑みてなされたものであり、非強磁性光輝性顔料の配向制御を行うことにより、従来にない、新しい色調を実現することができる意匠性媒体形成方法及び意匠性媒体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、請求項1記載の発明は、意匠性を有する媒体を形成する意匠性媒体形成方法であって、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと、を行うことを特徴とする。

【0008】

請求項2記載の発明は、請求項1記載の発明において、磁気異方性を有する顔料が光輝性顔料であることを特徴とする。

【0009】

請求項3記載の発明は、請求項1又は2記載の発明において、塗工層に直線状又はほぼ直線状の磁力線が通るように磁場をかけて顔料を配向させることを特徴とする。

【0010】

請求項4記載の発明は、請求項1又は2記載の発明において、塗工層に曲線状の磁力線が通るように磁場をかけて顔料を配向させることを特徴とする。

【0011】

請求項5記載の発明は、請求項1から4のいずれか1項に記載の発明において、塗料として、無溶媒系の樹脂を用いることを特徴とする。

【0012】

請求項6記載の発明は、請求項1から5のいずれか1項に記載の発明において、基材として、光を透過する透明基材を用いることを特徴とする。

【0013】

請求項7記載の発明は、請求項1から6のいずれか1項に記載の発明において、顔料配向ステップは、塗工層形成ステップで形成された塗工層の所定部分毎に、顔料を所定方向に配向させることを特徴とする。

【0014】

請求項8記載の発明は、請求項7記載の発明において、顔料配向ステップは、強磁性体もしくは強磁性体を含んだ塗料によって形成された磁性部材を塗工層の所定部分に隣接させて磁場をかけることを特徴とする。

【0015】

請求項9記載の発明は、請求項8記載の発明において、磁性部材は、強磁性体で形成された強磁性体領域と、非強磁性体で形成された非強磁性体領域と、を有することを特徴とする。

【0016】

請求項10記載の発明は、請求項8又は9記載の発明において、顔料配向ステップで塗工層に磁場をかける際、磁場を形成する磁力線と、磁性部材によって塗工層に形成されるパターンを構成する直線部分及び曲線部分とが水平にならないようにすることを特徴とする。

【0017】

請求項11記載の発明は、請求項7記載の発明において、顔料配向ステップは、塗工層の所定部分毎に、連続して所定の磁場をかけることを特徴とする。

【0018】

請求項12記載の発明は、請求項1から6のいずれか1項に記載の発明において、単一基材上に、塗工層形成ステップと、顔料配向ステップと、塗工層硬化ステップと、を所定回数繰り返して行うことを特徴とする。

【0019】

請求項13記載の発明は、請求項12記載の発明において、塗工層形成ステップで形成される複数の塗工層は、塗工層同士の少なくとも一部分が重なって塗工されることを特徴とする。

【0020】

請求項14記載の発明は、請求項12又は13記載の発明において、塗工層形成ステップで形成される複数の塗工層はそれぞれ、同一の塗料で形成されることを特徴とする。

【0021】

請求項15記載の発明は、請求項12又は13記載の発明において、塗工層形成ステップで形成される複数の塗工層はそれぞれ、顔料の種類及び顔料の割合のうち少なくとも1つが異なる塗料で形成されることを特徴とする。

【0022】

請求項16記載の発明は、請求項1から15のいずれか1項に記載の発明において、塗料は、顔料が直立した状態を所定時間維持するための微粒子を含有した塗料であることを特徴とする。

【0023】

請求項17記載の発明は、請求項1から16のいずれか1項に記載の意匠性媒体形成方法で形成されたことを特徴とする。

【発明の効果】

【0024】

本発明によれば、非強磁性光輝性顔料の配向制御を行うことにより、従来にない、新しい色調の意匠性媒体を実現することができる。

【発明を実施するための最良の形態】

【0025】

〔第1の実施形態〕

本発明の第1の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

【0026】

本実施形態の意匠性媒体形成方法は、意匠性を有する媒体(意匠性媒体)を形成する方法であって、図6に示すように、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと(ステップS1)、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと(ステップS2)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと(ステップS3)、を行うことを特徴とする。

【0027】

図1(a)は、本実施形態の意匠性媒体形成方法における塗工層形成ステップ(図6・ステップS1)で形成された媒体の側面を模式的に示す図である。図1(a)に示すように、媒体5は、基材(例えば、樹脂、紙、セラミック等の非磁性体)5bの一方の面に対し、塗料を塗布して塗膜(=塗工層)5aが形成されている。塗膜5aを構成する塗料は、マイカ・シリカ・アルミナなどの反磁性体材料を主成分とする光輝性顔料を無溶媒低粘度硬化型樹脂に均一に分散させた塗料であり、反磁性光輝性顔料は、質量磁化率が10-6m3/kg以下の磁化率と磁気異方性を有する。質量磁化率が10-6m3/kg以下のものとしては、常磁性体や反磁性体がある。また、光輝性顔料であることによって、高い意匠性を得ることができる。

【0028】

図1(a)に示す媒体5において、磁場印加前(塗工層形成ステップS1の後、顔料配向ステップS2の前)の顔料の配向状態は、図2(a)に示すように、ほぼ水平(略水平状態)となっている。この略水平状態においては、図2(a)に示すように媒体表面から入射光Lを当てると、0°〜150°の範囲で媒体表面に、干渉色、光沢が発現する。なお、顔料の異方性磁化率が正(+)の値であるか負(−)の値であるかにかかわらず、顔料の形状が図2に示すように楕円形、鱗片状であれば、エネルギー的に安定なため、図2(a)に示すように、顔料の長軸は、基材5bに対してほぼ水平に並んだ状態である。

【0029】

上記光輝性顔料に含まれる反磁性体材料は、鉄やニッケルなどの強磁性体材料に比べ磁化率が非常に小さいものではあるが、その物質の結晶構造が非対称である場合、結晶軸の方位により磁化率に僅かな差が生じる。これを結晶磁気異方性と呼び、強磁場に置くと磁化率の大きな結晶軸方位が磁場方向と平行になるように結晶が回転・配向する。

【0030】

また、溶媒を用いると、溶媒が蒸発する時に塗料の体積が減るため、直立した顔料が倒れてしまう場合がある。これを防止するために無溶媒系の樹脂を用いることが好ましい。さらには、無溶媒低粘度硬化型樹脂を使用するのが望ましく、例えば、紫外線硬化樹脂、熱可塑性樹脂、熱硬化樹脂の中で粘度の低いものが、鱗片状光輝性顔料を配向させやすいため、好ましい。

【0031】

本実施形態の意匠性媒体形成方法の一工程に係る顔料配向方法(図6の顔料配向ステップS2)について以下に詳細を説明する。

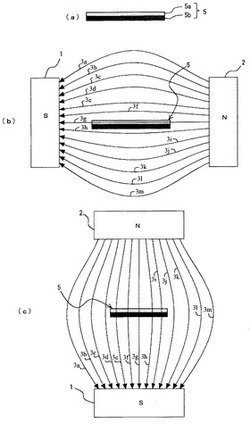

図1(b)及び(c)は、図6のステップS2に示す顔料配向ステップを実行するための装置を模式的に示す図である。この装置は、図1(b)及び(c)に示すように、電磁石の着磁ヨーク1,2を有する。これらの着磁ヨーク1(S極),2(N極)は、図示しない部分にコイルが巻き付けられており、着磁ヨーク1、2は、複数の磁力線3a、3b、3c、…、3mを発生させることによって、着磁ヨーク1、2間に磁場を形成する。これらの磁力線3a〜3mは、図1(b)及び(c)に示すように、直線状の部分(又は、ほぼ直線状の部分)や曲線状の部分がある。また、形成される磁場の強さは、0.3T(Tはテスラ)以上、好ましくは1T以上である。そして、図6のステップS2に示す顔料配向ステップでは、図1(b)及び(c)に示すように、着磁ヨーク1、2間に形成された磁場(複数の磁力線3a〜3m)の中に、塗工層形成ステップにおいて基材5bに塗膜5aが形成された媒体5を配置し、磁場印加を行い、塗膜5a中の顔料を配向する。

【0032】

ここで、顔料配向ステップS2において、図1(b)に示すように、媒体5を、磁力線3gの直線状の部分に対して水平に配置した場合(横磁場、水平磁場)と、図1(c)に示すように、媒体5を、磁力線3e〜3iの直線状の部分(又は、ほぼ直線状の部分)に対して垂直に配置した場合(縦磁場、垂直磁場)とを例として、以下に説明する。

【0033】

顔料の異方性磁化率が負(−)の値の場合において、媒体5を図1(b)に示す水平磁場で磁場印加すると、塗膜5a中の顔料成分14は、図2(a)の略水平状態から図2(b)の垂直状態に配向が変化する。また、顔料の異方性磁化率が負(−)の値の場合において、媒体5を図1(c)に示す垂直磁場で磁場印加すると、図2(a)の略水平状態から図2(c)の均一な水平状態に配向が変化する。よって、顔料の異方性磁化率が負(−)の値の場合は、顔料を配向させたい角度に直交した磁力線の中に媒体を配置することによって、顔料の配向制御が可能となる。

【0034】

顔料の異方性磁化率が正(+)の値の場合において、媒体5を図1(c)に示す垂直磁場で印加すると、塗膜5a中の顔料成分14は、図2(a)の略水平状態から図2(b)の垂直状態に配向が変化する。また、顔料の異方性磁化率が正(+)の値の場合において、媒体5を図1(b)に示す水平磁場で印加すると、図2(a)の略水平状態から図2(c)の均一な水平状態に配向が変化する。よって、顔料の異方性磁化率が正(+)の値の場合は、顔料を配向させたい角度に沿った磁力線の中に媒体を配置することによって、顔料の配向制御が可能となる。

【0035】

そして、顔料配向ステップS2において、媒体5に磁場をかけたまま、又は、媒体5に磁場をかけて顔料14を配向させた後、紫外線照射によって塗膜5aを硬化させる塗工層硬化ステップS3を行う。以上のステップS1〜S3により、本実施形態の意匠性媒体が形成される。

【0036】

以上説明したように、本実施形態の意匠性媒体形成方法によれば、磁力線の直線状の部分(又は、ほぼ直線状の部分)に媒体を配置して磁場をかける顔料配向ステップを行うことによって、磁気異方性を有する顔料が均一に配向するため、鱗片状光輝性顔料を基材に対して垂直に配向させた場合は、通常得られる色調とは大きく異なる色調の意匠性を実現できる。また、鱗片状光輝性顔料を基材に対して水平に配向させた場合は、通常塗布しただけの磁気異方性を有する顔料の配向に比べ、より均一に顔料が並ぶため、より鮮やかな色調の意匠性を実現できる。

【0037】

なお、上述した顔料配向ステップの説明では、磁力線の直線部分の中に媒体5を配置したが、図1(b)及び(c)において、磁力線の曲線状の部分の中に媒体5を配置してもよい。この場合について以下に説明する。

【0038】

例えば、図3(a)に示すように、垂直磁場における磁力線3a〜3eの曲線部分に、異方性磁化率が正(+)の値であり、鱗片状光輝性顔料を含む塗料の塗膜が形成された媒体5を配置し磁場印加すると、図3(b)に示すように、塗膜5a中の顔料成分14a、14b、14c、14dは、磁力線3a〜3eの曲線状の部分に沿ってそれぞれ配向される。

【0039】

よって、図3(b)に示すように、鱗片状光輝性顔料14a〜14dの配向角度(傾き)がそれぞれ異なるため、媒体を傾けた際の光の反射の仕方が媒体表面の部分毎に異なるようになり、従来にない色調変化を得ることできる。また、図3(b)に示すように、媒体の表面からの光だけでなく媒体の側面からの光(入射光L)も反射することができるので、媒体の表面において、媒体の側面からの光の反射による色調変化も得ることできる。

【0040】

次に、上述した本実施形態の意匠性媒体形成方法で形成された意匠性媒体の色調変化について説明する。なお、以下の説明では、一例として、顔料の異方性磁化率が正(+)の値であり、鱗片状光輝性顔料を含む塗料の塗膜5aが基材5bに形成された媒体5(図1(a)参照)を水平磁場で磁場印加して形成した場合について説明する。

【0041】

まず、図4(a)において、磁力線3a〜3mのうち直線状の磁力線3gの位置(図中の矢印Aが示す位置)に媒体5を配置して磁場印加して顔料を配向させ、塗膜5aを硬化させて、図4(b)に示す意匠性媒体30を形成した場合、この意匠性媒体30を傾けて観察すると、顔料塗布面(塗膜5a)において色調変化が全面同時に起こる。また、この意匠性媒体30を図4(b)に示すb−b’の位置で裁断し、その断面を観察すると、図9(c)に示すように、顔料のそれぞれの列が水平に均一に並んだ配向状態となっている(図2(c)と同じ)。

【0042】

一方、図4(a)において、磁力線3a〜3mのうち曲線状の磁力線3aの位置(図中の矢印Bが示す位置)に媒体5を配置して磁場印加して顔料を配向させ、塗膜5aを硬化させて、図4(b)に示す意匠性媒体30を形成した場合、この意匠性媒体30を傾けて観察すると、顔料塗布面(塗膜5a)において色調変化が連続的に起こる。すなわち、図5(a)に示すように、水平状態である意匠性媒体30の奥側を傾けていくと、その傾きに合わせて、手前側に現われる帯状の光沢33が手前側から奥側に向かって意匠性媒体30の表面上を移動する。また、図5(b)に示すように、水平状態である意匠性媒体30の手前側を傾けていくと、その傾きに合わせて、奥側に現われる帯状の光沢33が奥側から手前側に向かって意匠性媒体30の表面上を移動する。また、この意匠性媒体30を図4(b)に示すb−b’の位置で裁断し、その断面を観察すると、図9(e)に示すように、曲線状の磁力線に沿うように顔料が傾いた配向状態となっている。

【0043】

ここで、上述した本実施形態に係る顔料配向方法と上記特許文献1〜3との違いについて以下に述べる。

特許文献1では、使用する粒子として5〜100emu/gと明示しており、明らかに強磁性体であるといえる。

特許文献2では、Ni、Co、Feを含む金属又は合金でコーティングされた磁性粉末とあり、磁場としては100〜3000ガウス(0.01T〜0.3T)を使用するが、本実施形態で使用する質量磁化率が10-6m3/kg以下の鱗片状光輝性顔料は、0.3T以上、好ましくは1T以上の強磁場を使用することで配向する。

特許文献3では、使用する光輝性顔料は、単体の材料としてγ−Fe2O3、Fe3O4、Ni箔など、非磁性体にコーティングする材料としてCo、Ni、Fe3O4など、いずれも強磁性体であり、顔料の質量磁化率として10-6m3/kgを大きく超える。

また、本実施形態の磁場の強度は0.3T以上、好ましくは1T以上であるが、特許文献1〜3に記載されている強磁性体の顔料を含む塗液を、本実施形態で使用している0.3T以上の強磁場に近づけると、顔料が磁場に吸い寄せられ、均一な塗膜が得られない。

【0044】

以下、上述した本実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例1〜4及び比較例について説明する。なお、以下の実施例1〜4及び比較例1〜4で使用したパール顔料(Merck製)は、いずれも−の異方性磁化率を有するものである(後述の表2参照)。

【実施例1】

【0045】

実施例1では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Color Code)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、5Tの水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【実施例2】

【0046】

実施例2では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Color Code)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、5Tの垂直磁場(縦磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【実施例3】

【0047】

実施例3では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Xillaric T60-21)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、5Tの水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【実施例4】

【0048】

実施例4では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Xillaric T60-21)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、5Tの垂直磁場(縦磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0049】

〈比較例1〉

比較例1は、実施例1及び2の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Color Code)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0050】

〈比較例2〉

比較例2は、実施例3及び4の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Xillaric T60-21)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0051】

〈比較例3〉

比較例3は、実施例1及び2の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Color Code)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、0.05T(500ガウス)の水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0052】

〈比較例4〉

比較例4は、実施例3及び4の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Xillaric T60-21)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、0.05T(500ガウス)の水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0053】

上記実施例1〜4及び比較例1〜4で形成した媒体の評価結果を表1に示す。

【表1】

【0054】

実施例1の媒体は、比較例1の媒体と比べると、顔料が垂直に配向され(図2(b)参照)、色調が淡い水色〜淡い赤色となった。実施例2の媒体は、比較例1と比べ、変化はなかった。

実施例3の媒体は、比較例2の媒体と比べると、顔料が垂直に配向され(図2(b)参照)、色調が淡い赤色となった。実施例4の媒体は、比較例2と比べ、変化はなかった。

【0055】

また、比較例3の媒体は、顔料の配向に変化は見られず、ほぼ水平に配向された状態であり(図2(a)参照)、色調は水色〜赤色のままであった。

比較例4の媒体も、顔料の配向に変化は見られず、ほぼ水平に配向された状態であり(図2(a)参照)、色調は赤色のままであった。

【0056】

よって、上記実施例1〜4及び比較例1〜4によれば、異方性磁化率が−の値の顔料(Color Code及びXillaric T60-21)は元々水平に配向されているので、実施例1及び3のように水平磁場に配置し、磁場印加することによって、顔料の配向状態を垂直に制御することができる。また、形成された媒体は元々の色調とは違った色調になる。また、0.05Tの弱い磁場では顔料の配向に変化は起きない。

【0057】

本発明に適用できる顔料として、上記実施例1〜4においてColor Code及びXillaric T60-21を用いたが、その他の顔料の例を表2に示す。

【表2】

【0058】

上記Color Code及びXillaric T60-21と同様に、異方性磁化率が−の顔料としてIridodin302やIridodin524(Merck製)が挙げられる。Iridodin302を用いて上記各実施例と同じ方法で媒体を形成したところ、磁場無しの形成又は垂直磁場での形成では金色の色調であったが、水平磁場での形成では黄土色の色調となった。また、Iridodin524を用いて上記各実施例と同じ方法で媒体を形成したところ、磁場無しの形成又は垂直磁場での形成では金属光沢赤色の色調であったが、水平磁場での形成では褐色の色調となった。

【0059】

また、異方性磁化率が+の顔料として、Xillaric T60-23(Merck製)、SECURE SHIFT(Flex Product製)やInfinite R-08(資生堂製)が挙げられる。これらの顔料を用いて上記各実施例と同じ方法で媒体をそれぞれ形成したところ、磁場無しの形成と水平磁場での形成とでは同じ色調であったが、垂直磁場での形成では違った色調となった。すなわち、Xillaric T60-23では、元々の青色の色調から淡い青色の色調に変化し、SECURE SHIFTでは、元々のローズ〜緑の色調から黒のみの色調に変化し、Infinite R-08では、元々の小豆色〜青紫色の色調から小豆色のみの色調に変化した。

【0060】

なお、表2において、マイカ(Mica)に強磁性体(Fe2O3)を被覆した顔料(Iriodin302、Iriodin524、Infinite R-08)は、赤銅色を得ることを目的としてごく弱い強磁性を持つα−Fe2O3を被覆したものであり、顔料としての質量磁化率は10-6m3/kg以下である(従来の磁場配向技術では強磁性体としてγ−Fe2O3、Fe3O4を使用していたが、これは磁化率を高めるためであり、磁化率の低いα−Fe2O3は従来使用されていなかった)。一方、表2において、反磁性体だけで組成された顔料(SECURE SHIFT、Color Code)は、1T以上の磁場が必要である。

【0061】

〔第2の実施形態〕

本発明の第2の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

上記第1の実施形態では、光を透過しない基材を用いて意匠性媒体を形成した。よって、第1の実施形態の意匠性媒体では、媒体の表面及び横から入射する光を反射して色調が変化するが、媒体の裏面から入射する光は基材で遮断されてしまう。本実施形態では、媒体の裏面からの入射光を反射することが可能な意匠性媒体及びその形成方法を実現する。

【0062】

第2の実施形態の意匠性媒体の形成方法は上記第1の実施形態と同様である。すなわち、図6に示すように、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと(ステップS1)、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと(ステップS2)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと(ステップS3)、を行うことを特徴とする。本実施形態では、塗工層形成ステップS1で塗工層を形成する基材として、透明基材を用いる点が第1の実施形態と異なる。以下、本実施形態の意匠性媒体形成方法の詳細について説明する。

【0063】

本実施形態の意匠性媒体形成方法では、まず塗工層形成ステップS1において、図7に示すように、光を透過する透明基材(例えば、プラスチック、フィルム、ガラス等)5cを用いて、この透明基材5cの一方の面に対し、塗料を塗布して塗膜5aを形成する。この塗料は、マイカ・シリカ・アルミナなどの反磁性体材料を主成分とする光輝性顔料を無溶媒低粘度硬化型樹脂(紫外線硬化樹脂、熱可塑性樹脂、熱硬化樹脂の中で粘度の低いもの)に均一に分散させた塗料であり、反磁性光輝性顔料は、質量磁化率が10-6m3/kg以下の磁化率と磁気異方性を有するものである。このように、塗料の構成については第1の実施形態と同様である。

【0064】

塗工層形成ステップS1以降の顔料配向ステップS2及び塗工層硬化ステップS3については、第1の実施形態と同様である。すなわち、顔料配向ステップS2では、図1(b)又は図1(c)の磁場において、透明基材5c上に塗膜5aを形成した媒体5を所定の位置に配置し、0.3T以上の磁場を印加する。これにより、鱗片状光輝性顔料14は、例えば図2(b)及び(c)や図17(a)及び(b)のように配向される。その後、塗工層硬化ステップS3として、媒体5に磁場をかけたまま、又は、媒体5に磁場をかけて顔料14を配向させた後、紫外線照射によって塗膜5aを硬化させる。以上のステップS1〜S3により、本実施形態の意匠性媒体が形成される。

【0065】

例えば、本実施形態の意匠性媒体において、顔料14が図2(b)に示す垂直配向となった場合、図7に示すように、媒体の裏面から入射する入射光Lは、透明基材5cを透過し、鱗片状光輝性顔料14に当たって反射する(なお、媒体の表面からの入射光は媒体を透過する)。よって、本実施形態の意匠性媒体は、透明基材を用いて形成することにより、媒体の裏面からの入射光を反射することができ、従来にはない色調変化を得ることができる。

【0066】

以下、上述した本実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例及び比較例について説明する。なお、以下の実施例5及び比較例5で使用したパール顔料(Merck製、Iriodin302)は、−の異方性磁化率を有するものであり、表3に示すように、元々は金色であり、光を当てると黄土色の光輝性を示す顔料である。

【実施例5】

【0067】

実施例5では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Iriodin302)を10重量部添加した塗料を用いて透明PETフィルム上に塗膜を形成し、5Tの水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0068】

〈比較例5〉

比較例5は、実施例5の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Iriodin302)を10重量部添加した塗料を用いて透明PETフィルム上に塗膜を形成し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0069】

そして、実施例5の媒体及び比較例5の媒体において、表面及び裏面に対して光を当て、媒体を45°傾け、各媒体の表面の塗膜の様子を目視で観察した。観察結果を表3に示す。

【表3】

【0070】

表3に示すように、比較例5の媒体は、顔料がほぼ水平に配向された状態(図2(a)参照)であるので、表面から光を当てた場合には黄土色の光輝性が認められたが、裏面から光を当てた場合には元の金色のままであり、光輝性は認められなかった。一方、実施例5の媒体は、顔料が垂直に配向された状態(図2(b)及び図7参照)であるので、表面から光を当てた場合は元の金色のままであり、光輝性は認められなかったが、裏面から光を当てた場合は黄土色の光輝性が認められた。

【0071】

よって、上記実施例5によれば、透明基材を用いて媒体を形成することにより媒体の裏面からの光を入射することができ、その入射光を垂直に配向された顔料が反射するので(図7参照)、媒体の表面にて干渉色、光沢を得ることができる。

【0072】

〔第3の実施形態〕

本発明の第3の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

上記第1の実施形態及び第2の実施形態では、塗工層(塗膜5a)を設けた後、その塗工層全体に磁場印加を行い、顔料を配向させるものとしたが、本実施形態では、上記第1の実施形態と同様に基材上に塗工層を形成した後、この塗工層の所定部分毎に、顔料を所定方向に配向させる。すなわち、本実施形態では、塗工層を設けて媒体を形成した後、この媒体に、強磁性体もしくは強磁性体を含んだ塗料によって形成された所定のパターンを有するパターン部材(磁性部材)を隣接させた状態で磁場をかけ、顔料の配向を行うことを特徴とする。よって、本実施形態によれば、パターン部材が隣接したパターン部分と、そのパターン部分以外の部分(パターン部材が隣接していない部分)とでそれぞれ異なる顔料配向を実現することができるので、塗工層(同一塗膜上)の部分毎に、コントラストの差や色調の差を表現することができる。

【0073】

本実施形態の意匠性媒体形成方法は、意匠性を有する媒体(意匠性媒体)を形成する方法であって、図11に示すように、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと(ステップS11)、基材に塗工層を形成した媒体に、強磁性体もしくは強磁性体を含んだ塗料によって形成された所定のパターンを有するパターン部材(磁性部材)を隣接させた状態で0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと(ステップS12)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと(ステップS13)、を行うことを特徴とする。

【0074】

まず、本実施形態の意匠性媒体形成方法においても、基材に塗料を塗工して塗工層を形成した媒体を形成するが、図11に示す塗工層形成ステップS11は、上記第1の実施形態又は第2の実施形態の塗工層形成ステップS1と同様であるので、ここでの説明は省略する。

【0075】

次に、図11の顔料配向ステップS12について以下に詳細を説明する。なお、図8において、上記第1の実施形態の図1や図4(a)と同じ部分には同一符号を付すものとし、それらの説明は省略する。また、以下の説明は、顔料の異方性磁化率が正(+)の値であり、鱗片状光輝性顔料を含む塗料を基材5bに塗工して塗膜5aを設け、媒体5(図1(a)参照)を形成した後(図11の塗工層形成ステップS11の後)、この媒体5を水平磁場で磁場印加した場合を例とする。

【0076】

顔料配向ステップS12では、図8(a)に示すように、磁力線3a〜3mのうち直線状の磁力線3gの位置(図中の矢印Aが指す位置)に磁性部材4を配し、この磁性部材4の上に媒体5を配置して磁場印加する。あるいは、図8(a)に示すように、磁力線3a〜3mのうち曲線状の磁力線3a〜3dの位置(図中の矢印B指す位置)や曲線状の磁力線3lの位置(図中の矢印Cが指す位置)に磁性部材4を配置し、この磁性部材4の上に媒体5を配置して磁場印加する。なお、図8(a)において、磁性部材4は、図示しない非磁性体、例えばセラミックからなる支持部材で支持されているものとする。また、図8(a)において形成される磁場の強さは、0.3T(Tはテスラ)以上、好ましくは1T以上である。

【0077】

図8(a)に示す磁性部材4は、図8(b)に示すように、少なくとも一方の面(図の上面)に強磁性体領域4aが所望のパターン形状(本実施形態では、11本の平行直線)に形成され、この強磁性体領域4aに隣接するように非強磁性体領域(強磁性体以外の磁性体、例えば、反磁性体、常磁性体、もしくは弱磁性体)4bが形成されたものである。この磁性部材4としては、例えば、強磁性体からなる帯状部材と、非強磁性体からなる帯状部材とを交互に積層した積層体が挙げられる。強磁性体と非強磁性体とを交互に積層することにより、磁性部材の製造が容易であるとともに、帯状部材の厚さを薄くすることにより、微細なパターンを得ることができる。なお、強磁性体としては、鉄、ニッケル、コバルト等が挙げられ、反磁性体としてはアルミニウム、銅等が挙げられる。本実施形態の磁性部材4は、図8(b)に示すように、厚さ0.3mmの強磁性体(11枚)と、厚さ0.3mmの非強磁性体(10枚)とを交互に積層したものである。また、磁性部材4としては、酸素は常磁性体であるので、例えば、強磁性体からなる部材に凹凸を設けたものでもよい。

【0078】

なお、上記磁性部材4の変形例である磁性部材40の構成を図8(c)に示す。磁性部材40は、強磁性体からなる板状部材40aにフォトリソグラフィ技術を用いてパターンが残るようにエッチングを施し、得られた溝部に非強磁性体40bを埋め込んだものである。

【0079】

そして、顔料配向ステップS12において、媒体5に磁場をかけたまま、又は、媒体5に磁場をかけて顔料14を配向させた後、紫外線照射によって塗膜5aを硬化させる塗工層硬化ステップS13を行う。以上のステップS11〜S13により、本実施形態の意匠性媒体が形成される。このようにして形成された意匠性媒体は、媒体表面に磁性部材4の平行線状のパターン(模様)が反映され、そのパターンと同様な形状のパターンが形成される。

【0080】

ここで、図8(a)において、矢印A、矢印B、及び矢印Cが指す位置で磁場印加されて形成された意匠性媒体30についてそれぞれ説明する。図9(a)は、上記意匠性媒体形成方法で形成された意匠性媒体30の表面を示す平面図であり、図9(b)、(d)、(f)は、図9(a)のa−a’側断面図であり、図9(c)、(e)、(g)は、図9(a)のb−b’側断面図である。なお、これら図9(b)〜(g)において、5a中に示す直線又は曲線は、塗膜5a中の顔料の配向状態を模式的に示すものとする。

【0081】

図9(a)に示すように、本実施形態の意匠性媒体30は、媒体表面の中央部分において、上記磁性部材4の使用により、11本の平行直線であるパターン32が形成されている(パターン32部分以外の周辺部分を5acとする)。このパターン32は、11本の直線部分5apと、各直線部分の間である5abとからなる。

【0082】

矢印Aが指す位置で磁場印加されて形成された意匠性媒体30の顔料配向状態について説明する。この意匠性媒体30を、図9(a)に示すa−a’及びb−b’の位置でそれぞれ裁断して観察すると、図9(b)及び(c)にそれぞれ示す側断面となっている。図9(b)において、塗膜5aのうち、磁性部材4の非強磁性体領域4bに対応する領域5abや磁性部材4に接触していない部分(空気:反磁性体)に対応する領域5acでは、水平な磁力線に沿うように顔料の配向が均一な水平状態になっている。一方、図9(b)において、塗膜5aのうち、磁性部材4の強磁性体領域5apに対応する領域では、強磁性体領域4aからの影響により、顔料の配向は垂直状態になっている。また、図9(c)において、塗膜5a中の顔料の配向は均一な水平状態になっている。

【0083】

この意匠性媒体30では、パターン32(5ap及び5ab)と、パターン32以外の周辺部分(5ac)とにおいて、それぞれ異なる色調が得られるが、この意匠性媒体30を傾けても、色調変化は得られない。

【0084】

矢印Bが指す位置で磁場印加されて形成された意匠性媒体30の顔料配向状態について説明する。この意匠性媒体30を、図9(a)に示すa−a’及びb−b’の位置でそれぞれ裁断して観察すると、図9(d)及び(e)にそれぞれ示す側断面となっている。図9(e)において、塗膜5a中の顔料の配向は、曲線状の磁力線に沿うように傾いた状態(全体として「上に凸」の状態)になっている。また、図9(d)において、塗膜5aのうち、磁性部材4に接触していない部分(空気:反磁性体)に対応する領域5acでは、顔料の配向は、図9(e)と同様に曲線状の磁力線に沿うように傾いた状態になっているが、磁性部材4の非強磁性体領域4bに対応する領域5abでは、顔料の配向は、図9(e)の状態を逆さまにした状態(全体として「下に凸」の状態)になっている。なお、図9(d)において、塗膜5aのうち、磁性部材4の強磁性体領域5apに対応する領域では、強磁性体領域4aからの影響により、顔料の配向は垂直状態になっている。

【0085】

この意匠性媒体30を傾けて観察すると、パターン32(5ap及び5ab)と、パターン32以外の周辺部分(5ac)とにおいて、それぞれ連続的な色調変化が得られる。すなわち、図10(a)に示すように、水平状態の意匠性媒体30の奥側を傾けていくと、パターン32以外周辺面では、傾きに合わせて、手前側に現われる帯状の光沢33が奥側に向かって意匠性媒体30の表面上を移動し、また、パターン32の面では、帯状の光沢31が、傾けた方向とは反対の方向(手前側)に向かってパターン32の面上を移動する。また、図10(b)に示すように、水平状態の意匠性媒体30の手前側を傾けていくと、パターン32以外の周辺面では、傾きに合わせて、奥側に現われる帯状の光沢33が手前側に向かって意匠性媒体30の表面上を移動し、また、パターン32の面では、帯状の光沢31が、傾けた方向とは反対の方向(奥側)に向かってパターン32の面上を移動する。

【0086】

矢印Cが指す位置で磁場印加されて形成された意匠性媒体30の顔料配向状態について説明する。この意匠性媒体30を、図9(a)に示すa−a’及びb−b’の位置でそれぞれ裁断して観察すると、図9(f)及び(g)にそれぞれ示す側断面となっている。図9(g)において、塗膜5a中の顔料の配向は、曲線状の磁力線に沿うように傾いた状態(全体として「下に凸」の状態)になっている。また、図9(f)において、塗膜5aのうち、磁性部材4に接触していない部分(空気:反磁性体)に対応する領域5acでは、顔料の配向は、図9(g)と同様に曲線状の磁力線に沿うように傾いた状態になっているが、磁性部材4の非強磁性体領域4bに対応する領域5abでは、顔料の配向は、図9(g)の状態を逆さまにした状態(全体として「上に凸」の状態)になっている。なお、図9(f)において、塗膜5aのうち、磁性部材4の強磁性体領域5apに対応する領域では、強磁性体領域4aからの影響により、顔料の配向は垂直状態になっている。

【0087】

この意匠性媒体30を傾けて観察すると、パターン32(5ap及び5ab)と、パターン32以外の周辺部分(5ac)とにおいて、それぞれ連続的な色調変化が得られる。すなわち、図10(c)に示すように、水平状態の意匠性媒体30の手前側を傾けていくと、パターン32以外周辺面では、傾きに合わせて、手前側に現われる帯状の光沢33が奥側に向かって意匠性媒体30の表面上を移動し、また、パターン32の面では、帯状の光沢31が、傾けた方向とは反対の方向(手前側)に向かってパターン32の面上を移動する。また、図10(d)に示すように、水平状態の意匠性媒体30の奥側を傾けていくと、パターン32以外の周辺面では、傾きに合わせて、奥側に現われる帯状の光沢33が手前側に向かって意匠性媒体30の表面上を移動し、また、パターン32の面では、帯状の光沢31が、傾けた方向とは反対の方向(奥側)に向かってパターン32の面上を移動する。

【0088】

なお、上記本実施形態では、媒体に形成されるパターン(=磁性部材4のパターン)として11本の平行線(図8(a)及び(b)に示す磁性部材4の強磁性領域4a)を用いた場合に生じる磁界の影響を受けて配向した意匠性媒体を説明したが、パターンはこれに限定されるものではなく、曲線、円形、楕円形、長円形、多角形、文字、符号、これらの組み合わせたもののいずれの形状であってもよい。これらのパターン毎に、磁場印加の際に発生する磁界は変化し、顔料の配向の仕方も変化する。よって、様々なパターンを使い分けることにより、所望の顔料配向を実現できる。また、顔料についても本実施形態に限定されるものではなく、配向の変化に応じて透過率が変化する顔料であれば他の種類の顔料を用いてもよい。

【0089】

以下、上述した第3の実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例6、7について説明する。なお、以下の実施例6、7で用いる各顔料については、表2で示したものである。

【実施例6】

【0090】

本実施例で用いる塗料の構成(配合)を以下に示す。この塗料を用いて媒体を形成し評価した。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

上記構成の塗料1をPETシート上にワイヤーバー#34で塗工し、ぬれた状態のまま塗工面と反対面とにFeとAlとで作製したパターンを密着させた状態で、強磁場(1T)環境下のうち磁力線が曲線となっている場所(例えば、図8(a)の矢印Bが指す位置)に5分間さらし、その後UV照射を行い、塗膜の固定化を行った。

【0091】

そして、形成された意匠性媒体を傾けて観察を行ったところ、図10の(a)及び(b)に示すように、パターン面とそれ以外の周辺面において、それぞれ帯状の光沢が移動するといった、連続的な色調変化が認められた。また、この意匠性媒体において、図9(a)に示すa−a’及びb−b’の断面をそれぞれ観察したところ、a−a’の断面は、図9(d)に示すように、顔料が傾いた配向となっており、b−b’の断面は、図9(e)に示すように、顔料が傾いた配向となっていることが認められた。

【0092】

このように、本実施例によれば、1種1層の塗膜中で2種類の色調変化を行うことが可能となった。また、1種類の顔料を分散した塗料を用いて、多層コーティングすることなく、従来にない、特異な色調変化を有する意匠性媒体を実現することが可能である。

【実施例7】

【0093】

本実施例で用いる各塗料の構成(配合)を以下に示す。これらの塗料を用いて媒体を形成し評価した。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料A SECURE SHIFT(Flex Products) 1重量部

顔料B Iriodin 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料A SECURE SHIFT(Flex Products) 1重量部

〈塗料3〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料B 磁性パール顔料(Merck) 1重量部

上記構成の塗料1〜3をそれぞれ、PETシート上にワイヤーバー#34で塗工し、ぬれた状態のまま塗工面と反対面とにFeとAlとで作製したパターンを密着させた状態で強磁場(1T)環境下に5分間さらし、その後UV照射を行い、塗膜を固定化しパターン形成を行った。その結果を表4に示す。

【表4】

【0094】

このように、本実施例によれば、強磁場環境にて配向が変化する顔料と配向が変化しない顔料とを混合した塗料を用いて、磁場印加を行った結果、通常では配向が変化しない顔料も配向を変化させることができる。また、異方性磁化率の異なる2種類の顔料を分散した塗料を用いて、強磁場環境下で特異なパターンを形成することが可能である。

【0095】

なお、本実施形態及び本実施例では光輝性顔料を用いた場合で説明したが、本発明はこれに限定されるものではなく、配向の変化に応じて透過率が変化する顔料であれば他の種類の顔料を用いてもよい。

【0096】

〔第4の実施形態〕

本発明の第4の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

本実施形態は、基材上に塗工層を形成した後、この塗工層の所定部分毎に、顔料を所定方向に配向させる点は上記第3の実施形態と同様であるが、本実施形態では、顔料配向を行う際に、塗工層の所定部分毎に、連続して所定の磁場をかけることを特徴とする。

【0097】

まず、本実施形態の意匠性媒体を形成するための装置の概要について図を参照して説明する。図12〜図15は、本実施形態の意匠性媒体方法を実行し、本実施形態の意匠性媒体を形成するための装置の概略を示す図である。図16は、この装置に備えられる着磁ヨーク(図1に示すものと同じ)の動作を示す図である。図17は、本実施形態の意匠性媒体の顔料の配向状態を模式的に示す側断面図である。なお、本実施形態では、基材5bとしてPETフィルムを用いるものとする(塗膜5aを形成するための塗料は上記各実施形態と同じものを用いる)。

【0098】

図12〜図15に示すように、本装置は、予め巻き付けられた基材を送り出すロール部6a、基材に塗料を塗工して塗膜5a(塗工層)を形成する塗工部7、塗膜5aに磁場をかけ、塗膜5a中の顔料を配向させる着磁ヨーク1,2、塗膜に紫外線を照射し、硬化させるUV照射部(紫外線照射部)8、塗膜硬化により形成された意匠性媒体を巻き取るロール部6b、を備える。本装置において、ロール部6aから送り出された基材5bは、塗工部7により塗膜5aが塗工され、着磁ヨーク1,2により塗膜の顔料が配向され、UV照射部8により塗膜が硬化され、意匠性媒体となってロール部6bに収納される。なお、本装置では、着磁ヨーク1,2により磁場をかけて顔料を配向した後に、UV照射部8により紫外線照射を行うように構成しているが、着磁ヨーク1,2により磁場をかけたまま紫外線照射を行えるように、UV照射部8を配置するようにしてもよい。

【0099】

ここで、本装置の着磁ヨーク1,2の動作について図16を参照して説明する。本装置の着磁ヨーク1,2は、上述した第1の実施形態で説明した、図1(b)及び(c)に示すものと同じである。

【0100】

図16に示すように、XY平面、YZ平面、XZ平面からなる3次元空間の所定の位置に仮想軸が存在するものとする。着磁ヨーク1と、着磁ヨーク2とは、例えば、XY平面に直交する軸Aに線対称の位置に配置され、この軸Aの周りを、時計回り又は反時計回りに360°回転可能である。同様に、その他の軸B、軸C、軸Dの場合も、着磁ヨーク1,2は、各軸に線対称の位置に移動し、その軸の周りを時計回り又は反時計回りに360°回転する。なお、仮想軸は、図16に示すものに限定されない。

【0101】

上記装置を使用した本実施形態の意匠性媒体形成方法について、図12〜図15及び図19を参照して詳細に説明する。なお、以下の説明では、例として、塗膜5aにおける4つの部分毎に、連続してそれぞれ異なる磁場を印加するものとする。

【0102】

図12において、ロール部6aには、基材(PETフィルム)5bが予め巻き付けられており、本装置が作動し始めると、ロール部6aは、図示しない駆動手段により駆動され、予め巻き付けられている基材5bを図中の矢印方向に送り出す。本装置において、基材5bは、所定の速度で図中の矢印方向に移動する。

【0103】

次に、図12において、塗工部7は、ロール部6aから送り出された基材5bの片面に対して、質量磁化率が10-6m3/kg以下の磁気異方性を有する光輝性顔料を無溶媒系の樹脂に分散させた塗料を塗工する。これにより、塗膜5aが形成され、媒体5となる(図19のステップS21)。この時の塗膜5a中の顔料は、図2(a)に示す略水平状態となっている。なお、ここでの説明では、顔料の異方性磁化率は、正(+)の値とする。

【0104】

次に、図12において、着磁ヨーク1,2は、磁力線3を発生させて磁場を形成する。この時、着磁ヨーク1,2は、図1(c)に示す垂直磁場を形成するものとする。図12(A)は、この時の着磁ヨーク1,2と媒体5の状態を示す斜視図である。媒体5は、図1(c)に示す磁力線3e〜3iの直線状及びほぼ直線状の部分で形成された磁場の中を移動、あるいは、磁場の中で所定時間停止する。これにより、塗膜5a中の顔料成分14は、図2(b)に示すように、基材5bに対して垂直方向に配向される(図19のステップS22)。

【0105】

次に、着磁ヨーク1,2により顔料が配向された媒体5は、図13に示すように、磁場を出て図中の矢印方向に移動する。図13(a)は、媒体5において、顔料が垂直に配向された塗膜(以下、塗膜10という)を示す。また、この時、媒体5において、塗膜10に続く塗膜が着磁ヨーク1,2により顔料配向される。着磁ヨーク1,2は、図12に示す垂直磁場を形成する配置から回転し、図13に示すように、図1(b)に示す水平磁場を形成する配置となる。図13(A)は、この時の着磁ヨーク1,2と媒体5の状態を示す斜視図である。媒体5は、図1(b)に示す磁力線3gの直線状の部分で形成された磁場の中を移動、あるいは、磁場の中で所定時間停止する。これにより、塗膜5a中の顔料成分14は、図2(c)に示すように、基材5bに対して均一な水平方向に配向される(図19のステップS23)。

【0106】

次に、媒体5において、図14(b)に示すように、顔料が水平に配向された塗膜(以下、塗膜11という)が磁場を出て移動すると、塗膜11に続く塗膜が着磁ヨーク1,2により顔料配向される。着磁ヨーク1,2は、図13に示す垂直磁場を形成する配置から回転し、図14に示すように、ロール部6b方向に傾いた、斜めの配置となる。媒体5は、図1(c)に示す磁力線3e〜3iの直線状及びほぼ直線状の部分で形成された磁場の中を移動、あるいは、磁場の中で所定時間停止する。これにより、塗膜5a中の顔料成分14は、図17(a)に示すように、ロール部6b方向に傾いた斜め方向に配向される(図19のステップS24)。また、この時、先に顔料配向された塗膜10は、図14に示すように、UV照射部8の配置位置に達し、UV照射部8により、塗膜10に対する紫外線照射が行われる。これにより、塗膜10が硬化する(図19のステップS24)。

【0107】

次に、媒体5において、図15(c)に示すように、顔料がロール部6b方向に傾いて斜めに配向された塗膜(以下、塗膜12という)が磁場を出て移動すると、塗膜12に続く塗膜が着磁ヨーク1,2により顔料配向される。着磁ヨーク1,2は、図14に示す配置から回転し、図15に示すように、ロール部6a方向に傾いた、斜めの配置となる。媒体5は、図1(c)に示す磁力線3e〜3iの直線状及びほぼ直線状の部分で形成された磁場の中を移動、あるいは、磁場の中で所定時間停止する。これにより、塗膜5a中の顔料成分14は、図17(b)に示すように、ロール部6a方向に傾いた斜め方向に配向される(図19のステップS25)。また、この時、先に顔料配向された塗膜11は、図15に示すように、UV照射部8の配置位置に達し、UV照射部8により、塗膜11に対する紫外線照射が行われる。これにより、塗膜11が硬化する(図19のステップS25)。

【0108】

以降、図示はしていないが、上記同様にして、図15(c)に示す塗膜12、及び、顔料がロール部6a方向に傾いて斜めに配向された塗膜(以下、塗膜13という)も、UV照射部8により紫外線照射され、硬化される(図19のステップS26,S27)。

【0109】

紫外線照射の後、媒体5は、ロール部6bに巻き取られ、収納される。

以上が、本実施形態の意匠性媒体形成方法である。

【0110】

次に、上記本実施形態の意匠性媒体形成方法によって形成された意匠性媒体について説明する。図18は、本実施形態の意匠性媒体の一例を示す図であり、(a)は、上記本実施形態の意匠性媒体形成方法で形成された意匠性媒体を模式的に示す側断面図であり、(b)及び(c)はそれぞれ、(a)に示す意匠性媒体のデザインの一例を示す上面図である。

【0111】

図18(a)に示すように、本実施形態の意匠性媒体30は、左から、顔料が垂直方向に配向された塗膜10(図2(b)参照),顔料が水平方向に配向された塗膜11(図2(c)参照),顔料が左上から右下への斜め方向に配向された塗膜12(図17(a)参照),顔料が右上から左下への斜め方向に配向された塗膜13(図17(b)参照)の順に、隣り合うように形成されている。この意匠性媒体30の表面に、図2(a)に示すように入射光Lを当てると、部分10から13のそれぞれの部分毎に異なる色調を得ることができる。すなわち、塗膜10では、通常得られる色調とは大きく異なる色調となり、塗膜11では、通常塗布しただけの磁気異方性を有する顔料の配向に比べ、より鮮やかな色調となる。また、塗膜12及び塗膜13では、意匠性媒体の表面からの入射光だけでなく媒体の横からの入射光も反射することができるので(図17(a)及び(b)参照)、意匠性媒体の表面において、媒体の側面からの光の反射による色調変化も得ることできる。

【0112】

意匠性媒体の一例として、図18(b)に示すように、意匠性媒体の表面において、背景塗膜15と、文字塗膜16,17,18,19とを形成する場合、例えば、所定の塗料を基材5bに塗工して背景塗膜15を設けた後、顔料を配向せずに、紫外線照射で塗膜を硬化して下準備をした後、本実施形態の意匠性媒体形成方法により、先に背景塗膜15を形成した基材に対して、本実施形態で使用した塗料を、「A」,「B」,「C」,「D」の文字パターンで塗工して文字塗膜16〜19を設け、これら文字塗膜16〜19毎に、図18(a)の10〜13のようにそれぞれの塗膜において顔料配向を行い、紫外線照射で塗膜16〜19を硬化する。これにより、背景塗膜15と、文字塗膜16〜19とで異なる色調を得ることができ、さらに、文字塗膜16〜19においてそれぞれ異なる色調を得ることができる。

【0113】

意匠性媒体の一例として、図18(c)に示すように、意匠性媒体の表面において、黒色の正方形塗膜20,21,22,23と、白色の正方形塗膜24,25,26,27とで格子模様を形成する場合、例えば、本実施形態の意匠性媒体形成方法により、本実施形態で使用した塗料を、格子柄パターンで基材に塗工して黒の正方形塗膜20〜23を設けた後、黒の正方形塗膜20〜23毎に、図18(a)の10〜13のようにそれぞれの塗膜において顔料配向を行い、紫外線照射で塗膜を硬化する。その後、再び本実施形態の意匠性媒体形成方法により、先に黒の正方形塗膜20〜23を設けた基材に対して、本実施形態で使用した塗料を、格子柄パターンで塗工して白の正方形塗膜24〜27を設け、白の正方形塗膜24〜27毎に、図18(a)の13〜10のようにそれぞれの塗膜において(黒の正方形部分の配向とは逆の順で)顔料配向を行い、紫外線照射で塗膜を硬化する。これにより、黒の正方形塗膜20,21,22,23は、図18(a)の10,11,12,13にそれぞれ対応した顔料配向となり、また、白の正方形塗膜24,25,26,27は、図18(a)の13,12,11,10にそれぞれ対応した顔料配向となる。よって、格子模様の部分毎に異なる色調を得ることができ、さらに、同じ色の塗膜(黒の正方形塗膜20〜23や白の正方形塗膜24〜27)においてそれぞれ異なる色調を得ることができる。

【0114】

なお、上記説明では、媒体5における顔料の配向順や配向方向を、塗膜10,11,12,13としたが、これに限定されるものではない。

【0115】

また、上記説明では、顔料配向の際に、磁力線の直線状(又はほぼ直線状)の部分で磁場印加を行うようにしたが、上記で図3(a)や図4(a)を用いて説明したように、磁力線の曲線状の部分で磁場印加を行ってもよい。これにより、着磁ヨークを所定の角度に傾けて、さらに、磁力線の曲線状部分にて磁場印加することができるので、より細かく、より自在に顔料の配向を行うことができる。

【0116】

また、上記説明では、顔料配向の際に、着磁ヨークを回転させるようにしたが、着磁ヨークを固定して、塗膜を設けた媒体自体を回転・移動するようにしてもよい。

【0117】

〔第5の実施形態〕

本発明の第5の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

上記第1〜第4の実施形態では、基材に塗料を塗工して単一の塗工層を設けるものとしたが、本実施形態では、単一の基材上に、複数の塗工層を所定のパターン形状に形成することを特徴とする。すなわち、色調がそれぞれ異なる複数のパターンの塗工層を基材の同一面上に形成する(本実施形態は、第4の実施形態において図18(b)及び(c)を用いて説明した例の変形例である)。よって、本実施形態によれば、複数の塗工層毎に異なる色調変化が得られるので、一の媒体において複数の色調を実現することができる。

【0118】

本実施形態の意匠性媒体形成方法として、図21と図22とに示す2つの例について以下にそれぞれ説明する。

【0119】

まず1つ目は、図21に示すように、意匠性を有する媒体(意匠性媒体)を形成する方法であって、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を所定のパターンに基材に塗工して第1の塗工層を形成する第1の塗工層形成ステップと(ステップS31)、基材に第1の塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、第1の塗工層中の顔料を配向させる顔料配向ステップと(ステップS32)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、第1の塗工層を硬化させる第1の塗工層硬化ステップと(ステップS33)、を行った後、同じ基材において、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を所定のパターンに基材に塗工して第2の塗工層を形成する第2の塗工層形成ステップと(ステップS34)、基材に第2の塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、第2の塗工層中の顔料を配向させる第2の顔料配向ステップと(ステップS35)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、第2の塗工層を硬化させる第2の塗工層硬化ステップと(ステップS36)、を行うことを特徴とする。

【0120】

次に2つ目は、図22に示すように、意匠性を有する媒体(意匠性媒体)を形成する方法であって、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を所定のパターンに基材に塗工して第1の塗工層を形成する第1の塗工層形成ステップと(ステップS41)、同じ基材において、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を所定のパターンに基材に塗工して第2の塗工層を形成する第2の塗工層形成ステップと(ステップS42)と、第1の塗工層及び第2の塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、第1の塗工層及び第2の塗工層中の顔料を配向させる顔料配向ステップと(ステップS43)、磁場をかけたまま、又は、磁場をかけて両塗工層中の顔料を配向させた後に、第1の塗工層及び第2の塗工層を硬化させる塗工層硬化ステップと(ステップS44)、を行うことを特徴とする。

【0121】

上記2つの例において、第1及び第2の塗工層形成ステップで形成される複数の塗工層は、塗工層同士の少なくとも一部分が重なって塗工されてもよい。

【0122】

また、上記において、第1及び第2の塗工層形成ステップで形成される複数の塗工層はそれぞれ、同一の塗料で形成されるようにしてもよいし、あるいは、顔料の種類及び顔料の割合のうち少なくとも1つが異なる塗料でそれぞれが形成されるようにしてもよい。

【0123】

なお、本実施形態において、塗工層形成ステップで形成される媒体の構成(基材、塗料、顔料)や、顔料配向ステップの磁場印加の方法及び磁場印加を行う装置、塗工層硬化ステップの紫外線照射の方法及び紫外線照射を行う装置などについては、上記第1〜第4の実施形態で説明したものを適用するものとし、ここでの説明は省略する。

【0124】

以下、本実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例8〜16について説明する。なお、以下の実施例8〜16で用いる各顔料については、表2で示したものである。

【実施例8】

【0125】

本実施例で使用する塗料の構成(配合)を以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0126】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記塗料1と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は横磁場を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0127】

このようにして形成した本実施例の意匠性媒体は、縦磁場を与えた第1の塗工層60は小豆色になり、横磁場を与えた第2の塗工層70は小豆から青色になった。

【実施例9】

【0128】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 3重量部

【0129】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。

【0130】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記構成の塗料2と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成した。

【0131】

そして、第1の塗工層60と及び第2の塗工層70の両方に対して、同時に縦磁場を与えてパール顔料の配向を行い、UV照射を行って顔料の配向を固定化した。つまり、本実施例では、第1の塗工層60の形成後には磁場を与えず、第2の塗工層70の形成後に、両塗工層60,70に同時に磁場を与える。

【0132】

このように形成した本実施例の意匠性媒体は、塗料1で形成した第1の塗工層60と、塗料2で形成した第2の塗工層70とでは同じ小豆色でも濃淡に違いがあった。

【実施例10】

【0133】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 3重量部

【0134】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0135】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記構成の塗料2と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は横磁場を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0136】

このように形成した本実施例の意匠性媒体は、実施例8よりも各ストライプパターン(第1の塗工層60及び第2の塗工層70)の色調が鮮明になった。

【実施例11】

【0137】

本実施例で使用する塗料1の構成を以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

【0138】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0139】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記塗料1と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は斜めの磁場(第4の実施形態における図15及び図16参照)を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0140】

このように形成した本実施例の意匠性媒体は、垂直方向から見た場合は実施例8よりもストライプパターンの境界(第1の塗工層60と第2の塗工層70との境界)がはっきり見えないが、斜めから見ると実施例8と同じように見えるようになる。

【実施例12】

【0141】

本実施例で使用する塗料1の構成を以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

【0142】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0143】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記塗料1と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は曲線の磁場(第1の実施形態における図3及び図4参照)を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0144】

このように形成した本実施例の意匠性媒体は、垂直方向から見た場合は実施例8よりもストライプパターンの境界(第1の塗工層60と第2の塗工層70との境界)がはっきり見えないが、曲線磁場を与えた第2の塗工層70は、媒体を動かすと小豆色の中に青色部分が動いて見えた(正反射の位置になる部分だけが青色に見える)。

【実施例13】

【0145】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Iriodin524(Merck) 1重量部

【0146】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0147】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記構成の塗料2と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は横磁場を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0148】

このように形成した本実施例の意匠性媒体は、小豆色(第1の塗工層60)と褐色(第2の塗工層70)のストライプパターンになった。各塗工層中に分散しているパール顔料を電子顕微鏡で観察すると、磁場の方向を変えているにもかかわらず、どちらの顔料も縦方向に配向していた。

【実施例14】

【0149】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Iriodin524(Merck) 1重量部

【0150】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。

【0151】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記構成の塗料2と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成した。

【0152】

そして、第1の塗工層60と及び第2の塗工層70の両方に対して、同時に縦磁場を与えてパール顔料の配向を行い、UV照射を行って顔料の配向を固定化した。つまり、本実施例では、第1の塗工層60の形成後には磁場を与えず、第2の塗工層70の形成後に、両塗工層60,70に同時に磁場を与える。

【0153】

このように形成した本実施例の意匠性媒体は、小豆色(第1の塗工層60)と金属光沢(第2の塗工層70)とを有する赤色のストライプになった。各塗工層中に分散しているパール顔料を電子顕微鏡で観察すると、同じ磁場で配向させたにもかかわらず、顔料によって配向の方向が異なっていた。

【実施例15】

【0154】

本実施例で使用する塗料1の構成を以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

【0155】

まず、図20(c)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に横磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0156】

次に、図20(d)に示すように、PETシート5b上において、上記塗料1と上記ストライプパターンの版を使って、先に形成された第1の塗工層60に直交するように5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は縦磁場を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0157】

このように形成した本実施例の意匠性媒体は、横磁場を与えた第1の塗工層60は小豆から青色になり、縦磁場を与えた第2の塗工層70は小豆色になった。塗工層が重なった部分80の色は、上に位置する第2の塗工層中の顔料が縦に配向しているので、下に位置する第1の塗工層の色である青みも見ることができた。

【実施例16】

【0158】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Iriodin524(Merck) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

【0159】

まず、図20(c)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0160】

次に、図20(d)に示すように、PETシート5b上において、上記構成の塗料2と上記ストライプパターンの版を使って、先に形成された第1の塗工層60に直交するように5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は縦磁場を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0161】

このように形成した本実施例の意匠性媒体は、第1の塗工層60は金属光沢の赤色となり、第2の塗工層70は小豆色となった。塗工層が重なった部分80の色は、上に位置する第2の塗工層中の顔料が縦に配向しているので、下に位置する第1の塗工層の色である赤色も見ることができた。

【0162】

以上説明したように、本発明の実施例8〜16によれば、第1の塗工層と第2の塗工層とにおいて、それぞれ異なる色調変化を実現することができた。

【0163】

なお、上記実施例8〜16では、パターンをストライプパターンとしたが、これに限定されるもものではなく、例えば、第4の実施形態における図18(b)及び(c)のような文字や模様などでもよい。

【0164】

また、上記実施例8〜16では、媒体において、形成するパターンを2つ(第1の塗工層及び第2の塗工層)としたが、3つ以上の塗工層を形成するようにしてもよい。例えば、3つの塗工層を形成する場合は、図20(e)に示すように、図20(b)に示す媒体5において、さらに第3の塗工層90(「N」の文字)を所定の塗料を用いて形成し、第3の塗工層90の顔料を配向する。これにより、形成した3つの塗工層において、それぞれ異なる色調を得ることができる。

【0165】

〔第6の実施形態〕

本発明の第6の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

従来、顔料が動きやすくなるように紫外線硬化樹脂として低い粘度(500mPa・s以下)のものが使用されていたため(例えば、特開平7−265786号公報参照)、磁場から媒体を外すと紫外線を照射する前に顔料が動いてしまうので、製造ラインによって意匠性媒体を形成することが困難であった。

【0166】

強磁場環境下では磁気異方性を有する材料であれば、常磁性体や反磁性体でも配向が可能となる。さらに配向させやすい条件の一つとして、塗料の粘度が挙げられる。500mPa・s以下の低粘度であれば、配向が容易となるが、磁場環境から媒体を外すと配向状態が崩れてしまう(配向状態を保持できない)。これとは逆に、塗料を高粘度にしてしまうと配向そのものが困難になってしまう(時間がかかる)。この点を解消するため、500mPa・s以下の低粘度の塗料にガラスビーズ等の微粒子を添加することによって、強磁場環境下から媒体を外してもある一定時間は元の状態を保持することが可能となり、製造ラインによる媒体形成が容易となる。

【0167】

よって、本実施形態では、上記第1〜第5の実施形態で用いる塗料に微粒子を含有させ、この塗料を塗工して塗工層を形成し、塗工層に磁場を印加して顔料を配向させ、塗工層を硬化させることを特徴とする。

【0168】

従って、本実施形態によれば、磁場によりほぼ垂直方向に配向した顔料が微粒子の隙間に入り込み、媒体を磁場から外してもある一定時間はそのままの状態が保持される。この一定時間内に磁場外で塗料を固化させるための工程を導入することができるので、製造ラインによる媒体の形成が容易となる。

【0169】

第6の実施形態の意匠性媒体の形成方法は上記第1の実施形態と同様である。すなわち、図6に示すように、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと(ステップS1)、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと(ステップS2)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと(ステップS3)、を行うことを特徴とする。本実施形態では、塗工層形成ステップS1で塗工層を形成する塗料の中に微粒子を添加したものを用いる点が第1の実施形態と異なる。以下、本実施形態の意匠性媒体形成方法の詳細について説明する。

【0170】

本実施形態では、上記第1の実施形態と同様に、まず、塗工層形成ステップS1において、基材(例えば、樹脂、紙、セラミック等の非磁性体)5bの一方の面に対し、塗料を塗布して塗膜(塗工層)5aを形成し、媒体5を形成する(図1(a)参照)。この塗料は、マイカ・シリカ・アルミナなどの反磁性体材料を主成分とする光輝性顔料を無溶媒低粘度硬化型樹脂に均一に分散させた塗料であり、反磁性光輝性顔料は、質量磁化率が10-6m3/kg以下の磁化率と磁気異方性を有する。質量磁化率が10-6m3/kg以下のものとしては、常磁性体や反磁性体がある。また、この塗料の中に、所定方向に配向した顔料を所定時間維持するために、微粒子としてのガラスビーズ(直径10μm)を添加したものを用いる。

【0171】

塗膜5aが形成された媒体5の側断面図を図23に示す。図23に示すように、塗膜5a内には、ガラスビーズ9が添加されている。また、図23において、顔料(顔料成分)14は、磁場印加前なので、略水平状態となっている。

【0172】

本実施形態ではガラスビーズの比重は顔料の比重より大きい場合を示しているが、本発明はこれに限定されるものではなく、ガラスビーズの比重が顔料の比重より小さくても等しくてもよい。また、塗膜5aの粘度は500mPa・s以下である。また、顔料としては、磁場の影響により配向するものであれば特に限定されない。

【0173】

次に、顔料配向ステップS2について以下に詳細を説明する。ここでの説明では、顔料の異方性磁化率が正(+)の値の場合とし、また、図23に示す媒体5を図1(c)に示す垂直磁場で印加する場合とする。

【0174】

図1(c)に示すように、磁場(0.3T以上)を発生させるための電磁石の着磁ヨーク1,2間に、基板5bが下向きになるように水平に媒体5を配置する。塗膜5aの粘度が500mPa・s以下であり、ガラスビーズ9の比重が顔料の比重より大きい場合、塗膜5a形成後、時間の経過と共に、図24(a)に示すように、ガラスビーズ9の上に顔料14が折り重なるように沈む。

【0175】

電磁石に通電することにより着磁ヨーク1,2間に磁力線が形成されると、着磁ヨーク1,2間には多数の磁力線3a〜3mが発生する(図1(c)参照)。そして、図24(b)に示すように、これらの磁力線群うち4本の磁力線3e、3f、3g、3hが媒体5を交差するように(図の縦方向に)透過すると、各顔料14が磁力線の方向(図中の各矢印方向)に配向する。

【0176】

塗工層5aの粘度が500mPa・s以下の低粘度であるため、各顔料14が動きやすい状態となり、磁力線3e、3f、3g、3hの方向に沿って各顔料14がそれぞれ即座に水平方向(横配向)から垂直方向に一斉に配向(縦配向)する。そして、図24(c)に示すように、各顔料14は垂直方向に配向することにより、ガラスビーズ9の隙間に突き刺さるような状態となる。

【0177】

電磁石への通電を停止すると、着磁ヨーク1,2間の磁力線3a〜3mが消滅する。磁力線3e、3f、3g、3hが消滅すると、各顔料14は、重力の影響により不安定な垂直方向の配向から安定な水平方向の配向に戻ろうとする。しかし、上述したように、垂直方向に配向した各顔料14はガラスビーズ9間に挟まれているので、本実施形態では、これら各顔料14は、各ガラスビーズ9の間に挟まれて状態で、ある一定時間(例えば、約0.1〜30秒)保持されることになる。

【0178】

このため、磁力線3e、3f、3g、3hによって配向した媒体5を磁力線3e、3f、3g、8hから外しても、ある一定時間だけ状態が保存されるので、塗工層硬化ステップS3として、塗膜5aに紫外線を照射して硬化させる工程を設けることができる。従って、本実施形態によれば、製造ラインによる媒体の形成が容易となる。

【0179】

上記説明では、塗工層中のガラスビーズが基材上に沈降した状態の時に磁場印加を行って顔料を配向させたが、他の例として、ガラスビーズの比重が顔料の比重よりも大きい場合は、媒体に磁場を印加しながら顔料及びガラスビーズを沈降させるようにしてもよい。これについて以下に説明する。

【0180】

図1(c)に示すように、基板5bが着磁ヨーク1,2間に配置された媒体5に磁力線3e、3f、3g、3hが交差するように(図の縦方向)磁場(0.3T以上)を印加すると、図25(a)に示すように、各顔料14は磁力線3e、3f、3g、3h(図1(c)参照)に沿って、縦方向に配向する。

【0181】

微粒子であるガラスビーズ9の比重が顔料14の比重より大きく、かつ、塗膜5aが500mPa・s以下の低粘度であるため、図25(b)に示すように、ガラスビーズ9が顔料14より先に基板5bに向かって沈降する。

【0182】

ガラスビーズ9が基板5b上に到達した後、顔料14も到達するが、顔料14は垂直方向に配向しているので、図25(c)に示すように、ガラスビーズ9の間の隙間に差し込むように沈降する。この状態で磁場を媒体5から外す(もしくは媒体5を磁場から外す)か、又は、電磁石の電源を切っても、顔料14はガラスビーズ9の間の隙間に差し込まれているので、顔料14がガラスビーズ9により支えられていることにより顔料14の配向が維持される。このため、ある一定時間(約0.1秒〜30秒)だけ状態が保存されるので、塗膜5aに紫外線を照射して硬化させる工程を設けることができる。従って、製造ラインによる媒体形成が容易となる。

【0183】

次に、ガラスビーズの比重が顔料の比重よりも小さい場合について説明する。

図1(c)に示すように、基板5bが着磁ヨーク1,2間に配置された媒体5に磁力線3e、3f、3g、3hが交差するように(図の縦方向)磁場(0.3T以上)を印加すると、図26(a)に示すように、各顔料14は磁力線3e、3f、3g、3h(図1(c)参照)に沿って、縦方向に配向する。

【0184】

顔料14の比重がガラスビーズ9の比重より大きく、かつ、塗膜5aが500mPa・s以下の低粘度であるため、図26(b)に示すように、顔料14がガラスビーズ9より先に基板5bに向かって沈降する。

【0185】

顔料14が基板5b上に到達した後、ガラスビーズ9も到達するが、顔料14は垂直方向に配向しているので、図26(c)に示すように、ガラスビーズ9は顔料14の間の隙間に差し込むように沈降する。この状態で磁場を媒体5から外す(もしくは媒体5を磁場から外す)か、又は、電磁石の電源を切っても、顔料14はガラスビーズ9の間の隙間に差し込まれているので、顔料14がガラスビーズ9により支えられていることで顔料14の配向が維持されている。このため、ある一定時間(約0.1秒〜30秒)だけ状態が保存されるので、塗膜5aに紫外線を照射して硬化させる工程を設けることができる。従って、製造ラインによる媒体形成が容易となる。

【0186】

以下、本実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例17,18について説明する。なお、以下の実施例17,18で用いる各顔料については、表2で示したものである。

【実施例17】

【0187】

PETシート上にワイヤーバー#34で塗工し、ぬれた状態のまま強磁場(例えば5T)環境下に5分間さらし、図1(b)に示す水平磁場で磁場印加し、顔料を縦配向させた。

その後、着磁ヨーク1,2間でUV照射を行い固定化させたもの ……A

着磁ヨーク1,2間から取り出し、1分間放置し固定させたもの ……B

ワイヤーバー塗工した後、すぐに固定化(ブランク) ……C

上記、A、B、Cにおける顔料の配向状態を観察した。

【0188】

以下に示した材料を用いて媒体5を形成し評価した。

UV樹脂 UVフレキソニス(TOKA) 5重量部

顔料 Iriodin524(Merck) 1重量部

微粒子 ガラスビーズEMB−5(Potters-Ballotini) 1重量部

【実施例18】

【0189】

PETシート上にワイヤーバー#34で塗工し、ぬれた状態のまま強磁場(例えば5T)環境下に5分間さらし、図1(b)に示す水平磁場で磁場印加し、顔料を縦配向させた。

その後、着磁ヨーク1,2間でUV照射を行い固定化させたもの ……A

着磁ヨーク1,2間から取り出し、1分間放置し固定させたもの ……B

ワイヤーバー塗工した後、すぐに固定化(ブランク) ……C

上記、A、B、Cにおける顔料の配向状態を観察した。

【0190】

以下に示した材料を用いて媒体5を形成し評価した。

UV樹脂 UVフレキソニス(TOKA) 5重量部

顔料 Iriodin524(Merck) 1重量部

【0191】

実施例17、18についての結果を表5に示す。

【表5】

褐色…顔料が縦配向している状態(強磁場によって顔料が強制的に配向している状態)

金属光沢(赤)…顔料が横配向している状態(強磁場の影響が無く、重力の影響で通常なり得る配向状態)

【0192】

以上説明したように、本実施形態によれば、低粘度塗料に微粒子を添加することによって、磁場によりほぼ垂直方向に配向した顔料が微粒子の隙間に入り込み、磁場環境下で配向させた状態を環境外に出した場合でも、ある一定時間保持し続けることが可能となる。この一定時間内に磁場外で塗料を固化させるための工程を導入することができるので、製造ラインによる媒体の形成が容易となる。

【0193】

〔第7の実施形態〕

本発明の第7の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

上記第3の実施形態において、強磁性体を用いた磁場印加によりパターンが形成される理由は、磁力線が強磁性体領域に引き込まれる現象が起こるためである。これについて、図27を参照して説明する。例えば、アルファベットの「L」文字型のパターンの強磁性体領域を有する磁性部材を媒体に隣接させ、図8(a)に示す水平磁場のAの位置に媒体を配置し、図27(a)の上面図に示すように、直線状の磁力線gをL字の縦長の線部分に直交させることにより、L字型の強磁性体領域4aの顔料を配向させる。ここで、直線状の磁力線gは、図27(b)に示すように、強磁性体領域4aに引き込まれる現象が起こる。この現象は、磁力線が強磁性体領域に対して直交している部分で強く現われる一方で、磁力線が強磁性体領域に対して水平となる部分では磁力線の歪みが少なく、現われない。この現象により、塗工層5a上に形成されるL字型のパターン34は、図27(c)に示すように、磁力線gと直交した部分34a(及び34bの両端の部分)はコントラストが強く出る一方で、磁力線gと水平に重なった部分34bはコントラストが弱く出る。よって、図27(c)に示す意匠性媒体30において、L字型のパターン34は、完全な形で形成されない。

【0194】

以上の説明から、所定のパターンを有する強磁性体を媒体に隣接させた状態で磁場をかけて顔料を配向させる場合、強磁性体のパターンの形状によっては、コントラストの強い部分と弱い部分とが現われ、視認性が低くなってしまうという問題がある。特に、パール顔料は色調が淡いものが多いため、コントラストが均一化されないと、パターンを正確に認識できない。本実施形態の意匠性媒体形成方法は、このような課題を解決する。

【0195】

本実施形態の意匠性媒体形成方法は、上記第3の実施形態と同様である。すなわち、図11に示すように、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと(ステップS11)、基材に塗工層を形成した媒体に、強磁性体もしくは強磁性体を含んだ塗料によって形成された所定のパターンを有するパターン部材(磁性部材)を隣接させた状態で0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと(ステップS12)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと(ステップS13)、を行うことを特徴とする。本実施形態では、顔料配向ステップS2における磁場のかけ方が第3の実施形態と異なる。以下、本実施形態の意匠性媒体形成方法の詳細について説明する。

【0196】

まず、本実施形態の意匠性媒体形成方法においても、基材に塗料を塗工して塗工層を形成した媒体を形成するが、図11に示す塗工層形成ステップS11は、上記第1の実施形態又は第2の実施形態の塗工層形成ステップS1と同様であるので、ここでの説明は省略する。

【0197】

次に、図11の顔料配向ステップS12について以下に詳細を説明する。なお、図8において、上記第1の実施形態の図1や図4(a)と同じ部分には同一符号を付すものとし、それらの説明は省略する。また、以下の説明は、顔料の異方性磁化率が正(+)の値であり、鱗片状光輝性顔料を含む塗料を基材5bに塗工して塗膜5aを設け、媒体5(図1(a)参照)を形成した後(図11の塗工層形成ステップS11の後)、この媒体5を水平磁場で磁磁場印加した場合を例とする。また、磁場印加の際に媒体5に隣接させる磁性部材4は、少なくとも一方の面(図の上面)に強磁性体領域4aがL字型のパターン形状(図27(a)参照)に形成されたものである。

【0198】

顔料配向ステップS12では、図8(a)に示すように、磁力線3a〜3mのうち直線状の磁力線3gの位置(図中の矢印Aが指す位置)に、磁性部材4を非磁性体(図示せず)で支持して配し、この磁性部材4の上に媒体5を配置し、0.3T(Tはテスラ)以上、好ましくは1T以上で磁場印加する。この磁場印加の際、本実施形態では、図28(a)及び(b)に示すように、直線状の磁力線3gに対して、媒体5を所定の角度傾けた状態にし、磁場を形成する磁力線3gと、強磁性体領域4a(L字型のパターン)を構成する直線部分(図28(b)の34a及び34b)とが水平な状態で重ならないようにする。これにより、塗膜5aに形成されるL字型のパターンのどの部分にも磁力線3gの歪みを発現させることができる。

【0199】

そして、顔料配向ステップS12において、媒体5に磁場をかけたまま、又は、媒体5に磁場をかけて顔料14を配向させた後、紫外線照射によって塗膜5aを硬化させる塗工層硬化ステップS13を行う。以上のステップS11〜S13により、図28(c)に示すように、本実施形態の意匠性媒体30が形成される。このようにして形成された意匠性媒体30には、媒体表面に磁性部材4のL字型のパターン(模様)が反映され、コントラストが均一化されたL字型のパターン34が形成される。

【0200】

なお、上記説明では、直線のみで構成されたL字型のパターンを例としたが、本実施形態の意匠性媒体形成方法は、曲線を含むパターンにも適用できる。

【0201】

また、上記説明では、顔料配向ステップS12において、媒体自体を傾けるようにしたが、磁場をかける装置を傾けるようにしてもよい。

【0202】

以上説明したように、本実施形態によれば、顔料配向ステップで塗工層に磁場をかける際、磁場を形成する磁力線と、磁性部材によって塗工層に形成されるパターンを構成する直線部分及び曲線部分とが水平にならないようにし、そのパターンのどの部分にも磁力線の歪みを発現させることにより、塗工層上に形成されるパターンのコントラストを均一化させることができ、視認性を向上させることが可能となる。

【0203】

以上、本発明の各実施形態及び各実施例について説明したが、各実施形態及び各実施例は任意に組み合わせることも可能である。

【産業上の利用可能性】

【0204】

本発明は、塗膜面に周囲と異なる微細な色調あるいは模様、図形、文字等のパターンの形成を行うことに利用が可能である。

【図面の簡単な説明】

【0205】

【図1】(a)は、本発明の第1の実施形態に係る媒体の側面を模式的に示す図であり、(b)及び(c)は、本発明の第1の実施形態に係る顔料配向方法を実行する装置を模式的に示す図である。

【図2】(a)は、本発明の第1の実施形態に係る顔料の磁場印加前における配向状態を模式的に示す側断面図であり、(b)は、本発明の第1の実施形態に係る顔料の水平磁場における配向状態を模式的に示す側断面図であり、(c)は、本発明の第1の実施形態に係る顔料の垂直磁場における配向状態を模式的に示す側断面図である。

【図3】(a)は本発明の第1の実施形態に係る顔料配向方法を実行する装置を模式的に示す図であり、(b)は、本発明の第1の実施形態に係る顔料の垂直磁場の曲線部分における配向状態を模式的に示す側断面図である。

【図4】(a)は、本発明の第1の実施形態に係る顔料配向方法を実行する装置を模式的に示す図であり、(b)は、本発明の第1の実施形態に係る媒体の表面を模式的に示す上面図である。

【図5】(a)及び(b)は、本発明の第1の実施形態に係る意匠性媒体の色調変化の一例を模式的に示す斜視図である。

【図6】本発明の第1の実施形態に係る意匠性媒体形成方法を示すフローチャートである。

【図7】本発明の第2の実施形態に係る顔料の水平磁場における配向状態を模式的に示す側断面図である。

【図8】(a)は、本発明の第3の実施形態に係る顔料配向方法を実行する装置を模式的に示す図であり、(b)は、本発明の第3の実施形態に係る磁性部材の側面を模式的に示す図であり、(c)は、磁性部材の変形例を示す図である。

【図9】(a)は、本発明の第3の実施形態に係る媒体の表面を示す上面図であり、(b)〜(g)は、(a)に示す媒体のパターン部分及びパターン部分以外の周辺部分における顔料の配向状態をそれぞれ模式的に示すの側断面図である。

【図10】(a)〜(d)は、本発明の第3の実施形態に係る意匠性媒体の色調変化の一例を模式的に示す斜視図である。

【図11】本発明の第3の実施形態に係る意匠性媒体形成方法を示すフローチャートである。

【図12】本発明の第4の実施形態に係る意匠性媒体形成方法を実行する装置の側面を概略的に示すとともに、本発明の第4の実施形態に係る意匠性媒体形成方法の一工程を示す図である。

【図13】本発明の第4の実施形態に係る意匠性媒体形成方法を実行する装置の側面を概略的に示すとともに、本発明の第4の実施形態に係る意匠性媒体形成方法の一工程を示す図である。

【図14】本発明の第4の実施形態に係る意匠性媒体形成方法を実行する装置の側面を概略的に示すとともに、本発明の第4の実施形態に係る意匠性媒体形成方法の一工程を示す図である。

【図15】本発明の第4の実施形態に係る意匠性媒体形成方法を実行する装置の側面を概略的に示すとともに、本発明の第4の実施形態に係る意匠性媒体形成方法の一工程を示す図である。

【図16】本発明の第4の実施形態に係る顔料配向方法を実行する着磁ヨークの動作を説明するための図である。

【図17】(a)は、本発明の第4の実施形態に係る顔料の左上から右下への斜め磁場における配向状態を模式的に示す側断面図であり、(b)は、本発明の第4の実施形態に係る顔料の右上から左下への斜め磁場における配向状態を模式的に示す側断面図である。

【図18】(a)は、本発明の第4の実施形態に係る意匠性媒体の側面図であり、(b)及び(c)は、本発明の第4の実施形態に係る意匠性媒体のデザインの一例をそれぞれ示す上面図である。

【図19】本発明の第4の実施形態に係る意匠性媒体形成方法を示すフローチャートである。

【図20】(a)〜(e)は、本発明の第5の実施形態に係る媒体の表面を示す上面図である。

【図21】本発明の第5の実施形態に係る意匠性媒体形成方法の一例を示すフローチャートである。

【図22】本発明の第5の実施形態に係る意匠性媒体形成方法の一例を示すフローチャートである。

【図23】本発明の第6の実施形態に係る媒体内の状態を模式的に示す側断面図である。

【図24】(a)〜(d)は、本発明の第6の実施形態に係る顔料の各配向状態の一例を模式的に示す側断面図である。

【図25】(a)〜(c)は、本発明の第6の実施形態に係る顔料の各配向状態の一例を模式的に示す側断面図である。

【図26】(a)〜(c)は、本発明の第6の実施形態に係る顔料の各配向状態の一例を模式的に示す側断面図である。

【図27】(a)は、本発明の第7の実施形態に係る磁場印加時の磁力線の一例を示す上面図であり、(b)は、本発明の第7の実施形態に係る磁場印加時の磁力線の一例を示す斜視図であり、(c)は、(a)及び(b)に示す磁場で顔料を配向させた意匠性媒体の表面を示す上面図である。

【図28】a)は、本発明の第7の実施形態に係る磁場印加時の磁力線の一例を示す上面図であり、(b)は、本発明の第7の実施形態に係る磁場印加時の磁力線の一例を示す斜視図であり、(c)は、(a)及び(b)に示す磁場で顔料を配向させた意匠性媒体の表面を示す上面図である。

【符号の説明】

【0206】

1、2 着磁ヨーク

3a〜3m 磁力線

4、40 磁性部材

4a、40a 強磁性体領域

4b、40b 非強磁性体領域

5、50 媒体

5a 塗膜(塗工層)

5b 基材

5c 透明基材

6a ロール部(送り出し部)

6b ロール部(巻き取り部)

7 塗工部

8 UV照射部

9 微粒子(ガラスビーズ)

10 顔料が垂直に配向された塗膜

11 顔料が水平に配向された塗膜

12 顔料が左斜めに配向された塗膜

13 顔料が右斜めに配向された塗膜

14、14a、14b、14c、14d 顔料成分

15 媒体表面の背景塗膜

16、17、18、19 媒体表面の文字塗膜

20、21、22、23 媒体表面の黒正方形塗膜

24、25、26、27 媒体表面の白正方形塗膜

30 意匠性媒体

31、33 光沢

32 パターン部分(11本の平行直線)

34 パターン部分(L字型)

34a L字型のパターンの縦線部分

34b L字型のパターンの横線部分

60 第1の塗工層

61 未印刷部分

70 第2の塗工層

80 第1の塗工層と第2の塗工層とが重なった部分

90 第3の塗工層

【技術分野】

【0001】

本発明は、顔料を含む塗料を基材に塗布し、磁場において顔料を配向することによって、意匠性を有する意匠性媒体を形成する意匠性媒体形成方法及び意匠性媒体に関する。

【背景技術】

【0002】

従来、基材に顔料を含む塗料を塗布して意匠性を有する意匠性媒体を形成する方法として、下塗り及び/又は中塗り塗膜を直接着磁して磁化させて磁石を形成することにより、被塗物の材料や形状等に左右されることなく、様々な模様を塗膜上に現出させることができる「模様塗膜形成方法」(例えば、特許文献1参照)、塗膜に分散している磁性粉末を磁力によって配向・移動させることにより、意匠性及び識別性に優れた模様を付けることができる「模様付き塗装金属板の製造方法」(例えば、特許文献2参照)、入射光を分散させて出射する光分散層の光出射側に、磁性を有する光輝性顔料を磁場印加により配向させて含有する樹脂層を設けることにより、観察方向によって異なる模様を表すことができる「意匠性フィルム」(例えば、特許文献3参照)、等が開示されている。

【特許文献1】特開平6−114332号公報

【特許文献2】特開平8−38992号公報

【特許文献3】特開平9−94529号公報

【発明の開示】

【発明が解決しようとする課題】

【0003】

しかしながら、上記特許文献1〜3も含めた従来技術では、媒体に複数の領域を形成し、それら複数の領域において顔料の配向を変え、領域毎に異なる色調変化が起こる意匠性を実現した媒体はなかった。

【0004】

また、上記従来技術例1〜3では、強磁性を持つ光輝性顔料を用いることにより顔料の配向を制御している。この強磁性を持つ光輝性顔料は、鱗片状、針状の強磁性材料単独や、それらに二酸化チタンや酸化鉄を被覆したもの、マイカ・シリカ・アルミナなどに酸化鉄やニッケル(Ni)等の強磁性体を被覆したものが挙げられる。しかしながら、上記従来技術のいずれも、上記で列挙した強磁性体全般に適用できるものではない。よって、上記各従来技術の方法は、配向対象となる強磁性体が限定されているので、輝度の変化のみしか実現されず、バリエーションに富んだ意匠性の実現は困難であった。

【0005】

一方、従来の顔料配向方法では、マイカ・シリカ・アルミナなどの非強磁性体材料を主成分とし、質量磁化率が10-6m3/kg(SI unit)以下となる光輝性顔料を使用した場合、顔料を動かすことができなかったため、非強磁性光輝性顔料(非強磁性パール顔料)を配向させた媒体はなかった。

【0006】

本発明は、上記事情に鑑みてなされたものであり、非強磁性光輝性顔料の配向制御を行うことにより、従来にない、新しい色調を実現することができる意匠性媒体形成方法及び意匠性媒体を提供することを目的とする。

【課題を解決するための手段】

【0007】

上記課題を解決するため、請求項1記載の発明は、意匠性を有する媒体を形成する意匠性媒体形成方法であって、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと、を行うことを特徴とする。

【0008】

請求項2記載の発明は、請求項1記載の発明において、磁気異方性を有する顔料が光輝性顔料であることを特徴とする。

【0009】

請求項3記載の発明は、請求項1又は2記載の発明において、塗工層に直線状又はほぼ直線状の磁力線が通るように磁場をかけて顔料を配向させることを特徴とする。

【0010】

請求項4記載の発明は、請求項1又は2記載の発明において、塗工層に曲線状の磁力線が通るように磁場をかけて顔料を配向させることを特徴とする。

【0011】

請求項5記載の発明は、請求項1から4のいずれか1項に記載の発明において、塗料として、無溶媒系の樹脂を用いることを特徴とする。

【0012】

請求項6記載の発明は、請求項1から5のいずれか1項に記載の発明において、基材として、光を透過する透明基材を用いることを特徴とする。

【0013】

請求項7記載の発明は、請求項1から6のいずれか1項に記載の発明において、顔料配向ステップは、塗工層形成ステップで形成された塗工層の所定部分毎に、顔料を所定方向に配向させることを特徴とする。

【0014】

請求項8記載の発明は、請求項7記載の発明において、顔料配向ステップは、強磁性体もしくは強磁性体を含んだ塗料によって形成された磁性部材を塗工層の所定部分に隣接させて磁場をかけることを特徴とする。

【0015】

請求項9記載の発明は、請求項8記載の発明において、磁性部材は、強磁性体で形成された強磁性体領域と、非強磁性体で形成された非強磁性体領域と、を有することを特徴とする。

【0016】

請求項10記載の発明は、請求項8又は9記載の発明において、顔料配向ステップで塗工層に磁場をかける際、磁場を形成する磁力線と、磁性部材によって塗工層に形成されるパターンを構成する直線部分及び曲線部分とが水平にならないようにすることを特徴とする。

【0017】

請求項11記載の発明は、請求項7記載の発明において、顔料配向ステップは、塗工層の所定部分毎に、連続して所定の磁場をかけることを特徴とする。

【0018】

請求項12記載の発明は、請求項1から6のいずれか1項に記載の発明において、単一基材上に、塗工層形成ステップと、顔料配向ステップと、塗工層硬化ステップと、を所定回数繰り返して行うことを特徴とする。

【0019】

請求項13記載の発明は、請求項12記載の発明において、塗工層形成ステップで形成される複数の塗工層は、塗工層同士の少なくとも一部分が重なって塗工されることを特徴とする。

【0020】

請求項14記載の発明は、請求項12又は13記載の発明において、塗工層形成ステップで形成される複数の塗工層はそれぞれ、同一の塗料で形成されることを特徴とする。

【0021】

請求項15記載の発明は、請求項12又は13記載の発明において、塗工層形成ステップで形成される複数の塗工層はそれぞれ、顔料の種類及び顔料の割合のうち少なくとも1つが異なる塗料で形成されることを特徴とする。

【0022】

請求項16記載の発明は、請求項1から15のいずれか1項に記載の発明において、塗料は、顔料が直立した状態を所定時間維持するための微粒子を含有した塗料であることを特徴とする。

【0023】

請求項17記載の発明は、請求項1から16のいずれか1項に記載の意匠性媒体形成方法で形成されたことを特徴とする。

【発明の効果】

【0024】

本発明によれば、非強磁性光輝性顔料の配向制御を行うことにより、従来にない、新しい色調の意匠性媒体を実現することができる。

【発明を実施するための最良の形態】

【0025】

〔第1の実施形態〕

本発明の第1の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

【0026】

本実施形態の意匠性媒体形成方法は、意匠性を有する媒体(意匠性媒体)を形成する方法であって、図6に示すように、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと(ステップS1)、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと(ステップS2)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと(ステップS3)、を行うことを特徴とする。

【0027】

図1(a)は、本実施形態の意匠性媒体形成方法における塗工層形成ステップ(図6・ステップS1)で形成された媒体の側面を模式的に示す図である。図1(a)に示すように、媒体5は、基材(例えば、樹脂、紙、セラミック等の非磁性体)5bの一方の面に対し、塗料を塗布して塗膜(=塗工層)5aが形成されている。塗膜5aを構成する塗料は、マイカ・シリカ・アルミナなどの反磁性体材料を主成分とする光輝性顔料を無溶媒低粘度硬化型樹脂に均一に分散させた塗料であり、反磁性光輝性顔料は、質量磁化率が10-6m3/kg以下の磁化率と磁気異方性を有する。質量磁化率が10-6m3/kg以下のものとしては、常磁性体や反磁性体がある。また、光輝性顔料であることによって、高い意匠性を得ることができる。

【0028】

図1(a)に示す媒体5において、磁場印加前(塗工層形成ステップS1の後、顔料配向ステップS2の前)の顔料の配向状態は、図2(a)に示すように、ほぼ水平(略水平状態)となっている。この略水平状態においては、図2(a)に示すように媒体表面から入射光Lを当てると、0°〜150°の範囲で媒体表面に、干渉色、光沢が発現する。なお、顔料の異方性磁化率が正(+)の値であるか負(−)の値であるかにかかわらず、顔料の形状が図2に示すように楕円形、鱗片状であれば、エネルギー的に安定なため、図2(a)に示すように、顔料の長軸は、基材5bに対してほぼ水平に並んだ状態である。

【0029】

上記光輝性顔料に含まれる反磁性体材料は、鉄やニッケルなどの強磁性体材料に比べ磁化率が非常に小さいものではあるが、その物質の結晶構造が非対称である場合、結晶軸の方位により磁化率に僅かな差が生じる。これを結晶磁気異方性と呼び、強磁場に置くと磁化率の大きな結晶軸方位が磁場方向と平行になるように結晶が回転・配向する。

【0030】

また、溶媒を用いると、溶媒が蒸発する時に塗料の体積が減るため、直立した顔料が倒れてしまう場合がある。これを防止するために無溶媒系の樹脂を用いることが好ましい。さらには、無溶媒低粘度硬化型樹脂を使用するのが望ましく、例えば、紫外線硬化樹脂、熱可塑性樹脂、熱硬化樹脂の中で粘度の低いものが、鱗片状光輝性顔料を配向させやすいため、好ましい。

【0031】

本実施形態の意匠性媒体形成方法の一工程に係る顔料配向方法(図6の顔料配向ステップS2)について以下に詳細を説明する。

図1(b)及び(c)は、図6のステップS2に示す顔料配向ステップを実行するための装置を模式的に示す図である。この装置は、図1(b)及び(c)に示すように、電磁石の着磁ヨーク1,2を有する。これらの着磁ヨーク1(S極),2(N極)は、図示しない部分にコイルが巻き付けられており、着磁ヨーク1、2は、複数の磁力線3a、3b、3c、…、3mを発生させることによって、着磁ヨーク1、2間に磁場を形成する。これらの磁力線3a〜3mは、図1(b)及び(c)に示すように、直線状の部分(又は、ほぼ直線状の部分)や曲線状の部分がある。また、形成される磁場の強さは、0.3T(Tはテスラ)以上、好ましくは1T以上である。そして、図6のステップS2に示す顔料配向ステップでは、図1(b)及び(c)に示すように、着磁ヨーク1、2間に形成された磁場(複数の磁力線3a〜3m)の中に、塗工層形成ステップにおいて基材5bに塗膜5aが形成された媒体5を配置し、磁場印加を行い、塗膜5a中の顔料を配向する。

【0032】

ここで、顔料配向ステップS2において、図1(b)に示すように、媒体5を、磁力線3gの直線状の部分に対して水平に配置した場合(横磁場、水平磁場)と、図1(c)に示すように、媒体5を、磁力線3e〜3iの直線状の部分(又は、ほぼ直線状の部分)に対して垂直に配置した場合(縦磁場、垂直磁場)とを例として、以下に説明する。

【0033】

顔料の異方性磁化率が負(−)の値の場合において、媒体5を図1(b)に示す水平磁場で磁場印加すると、塗膜5a中の顔料成分14は、図2(a)の略水平状態から図2(b)の垂直状態に配向が変化する。また、顔料の異方性磁化率が負(−)の値の場合において、媒体5を図1(c)に示す垂直磁場で磁場印加すると、図2(a)の略水平状態から図2(c)の均一な水平状態に配向が変化する。よって、顔料の異方性磁化率が負(−)の値の場合は、顔料を配向させたい角度に直交した磁力線の中に媒体を配置することによって、顔料の配向制御が可能となる。

【0034】

顔料の異方性磁化率が正(+)の値の場合において、媒体5を図1(c)に示す垂直磁場で印加すると、塗膜5a中の顔料成分14は、図2(a)の略水平状態から図2(b)の垂直状態に配向が変化する。また、顔料の異方性磁化率が正(+)の値の場合において、媒体5を図1(b)に示す水平磁場で印加すると、図2(a)の略水平状態から図2(c)の均一な水平状態に配向が変化する。よって、顔料の異方性磁化率が正(+)の値の場合は、顔料を配向させたい角度に沿った磁力線の中に媒体を配置することによって、顔料の配向制御が可能となる。

【0035】

そして、顔料配向ステップS2において、媒体5に磁場をかけたまま、又は、媒体5に磁場をかけて顔料14を配向させた後、紫外線照射によって塗膜5aを硬化させる塗工層硬化ステップS3を行う。以上のステップS1〜S3により、本実施形態の意匠性媒体が形成される。

【0036】

以上説明したように、本実施形態の意匠性媒体形成方法によれば、磁力線の直線状の部分(又は、ほぼ直線状の部分)に媒体を配置して磁場をかける顔料配向ステップを行うことによって、磁気異方性を有する顔料が均一に配向するため、鱗片状光輝性顔料を基材に対して垂直に配向させた場合は、通常得られる色調とは大きく異なる色調の意匠性を実現できる。また、鱗片状光輝性顔料を基材に対して水平に配向させた場合は、通常塗布しただけの磁気異方性を有する顔料の配向に比べ、より均一に顔料が並ぶため、より鮮やかな色調の意匠性を実現できる。

【0037】

なお、上述した顔料配向ステップの説明では、磁力線の直線部分の中に媒体5を配置したが、図1(b)及び(c)において、磁力線の曲線状の部分の中に媒体5を配置してもよい。この場合について以下に説明する。

【0038】

例えば、図3(a)に示すように、垂直磁場における磁力線3a〜3eの曲線部分に、異方性磁化率が正(+)の値であり、鱗片状光輝性顔料を含む塗料の塗膜が形成された媒体5を配置し磁場印加すると、図3(b)に示すように、塗膜5a中の顔料成分14a、14b、14c、14dは、磁力線3a〜3eの曲線状の部分に沿ってそれぞれ配向される。

【0039】

よって、図3(b)に示すように、鱗片状光輝性顔料14a〜14dの配向角度(傾き)がそれぞれ異なるため、媒体を傾けた際の光の反射の仕方が媒体表面の部分毎に異なるようになり、従来にない色調変化を得ることできる。また、図3(b)に示すように、媒体の表面からの光だけでなく媒体の側面からの光(入射光L)も反射することができるので、媒体の表面において、媒体の側面からの光の反射による色調変化も得ることできる。

【0040】

次に、上述した本実施形態の意匠性媒体形成方法で形成された意匠性媒体の色調変化について説明する。なお、以下の説明では、一例として、顔料の異方性磁化率が正(+)の値であり、鱗片状光輝性顔料を含む塗料の塗膜5aが基材5bに形成された媒体5(図1(a)参照)を水平磁場で磁場印加して形成した場合について説明する。

【0041】

まず、図4(a)において、磁力線3a〜3mのうち直線状の磁力線3gの位置(図中の矢印Aが示す位置)に媒体5を配置して磁場印加して顔料を配向させ、塗膜5aを硬化させて、図4(b)に示す意匠性媒体30を形成した場合、この意匠性媒体30を傾けて観察すると、顔料塗布面(塗膜5a)において色調変化が全面同時に起こる。また、この意匠性媒体30を図4(b)に示すb−b’の位置で裁断し、その断面を観察すると、図9(c)に示すように、顔料のそれぞれの列が水平に均一に並んだ配向状態となっている(図2(c)と同じ)。

【0042】

一方、図4(a)において、磁力線3a〜3mのうち曲線状の磁力線3aの位置(図中の矢印Bが示す位置)に媒体5を配置して磁場印加して顔料を配向させ、塗膜5aを硬化させて、図4(b)に示す意匠性媒体30を形成した場合、この意匠性媒体30を傾けて観察すると、顔料塗布面(塗膜5a)において色調変化が連続的に起こる。すなわち、図5(a)に示すように、水平状態である意匠性媒体30の奥側を傾けていくと、その傾きに合わせて、手前側に現われる帯状の光沢33が手前側から奥側に向かって意匠性媒体30の表面上を移動する。また、図5(b)に示すように、水平状態である意匠性媒体30の手前側を傾けていくと、その傾きに合わせて、奥側に現われる帯状の光沢33が奥側から手前側に向かって意匠性媒体30の表面上を移動する。また、この意匠性媒体30を図4(b)に示すb−b’の位置で裁断し、その断面を観察すると、図9(e)に示すように、曲線状の磁力線に沿うように顔料が傾いた配向状態となっている。

【0043】

ここで、上述した本実施形態に係る顔料配向方法と上記特許文献1〜3との違いについて以下に述べる。

特許文献1では、使用する粒子として5〜100emu/gと明示しており、明らかに強磁性体であるといえる。

特許文献2では、Ni、Co、Feを含む金属又は合金でコーティングされた磁性粉末とあり、磁場としては100〜3000ガウス(0.01T〜0.3T)を使用するが、本実施形態で使用する質量磁化率が10-6m3/kg以下の鱗片状光輝性顔料は、0.3T以上、好ましくは1T以上の強磁場を使用することで配向する。

特許文献3では、使用する光輝性顔料は、単体の材料としてγ−Fe2O3、Fe3O4、Ni箔など、非磁性体にコーティングする材料としてCo、Ni、Fe3O4など、いずれも強磁性体であり、顔料の質量磁化率として10-6m3/kgを大きく超える。

また、本実施形態の磁場の強度は0.3T以上、好ましくは1T以上であるが、特許文献1〜3に記載されている強磁性体の顔料を含む塗液を、本実施形態で使用している0.3T以上の強磁場に近づけると、顔料が磁場に吸い寄せられ、均一な塗膜が得られない。

【0044】

以下、上述した本実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例1〜4及び比較例について説明する。なお、以下の実施例1〜4及び比較例1〜4で使用したパール顔料(Merck製)は、いずれも−の異方性磁化率を有するものである(後述の表2参照)。

【実施例1】

【0045】

実施例1では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Color Code)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、5Tの水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【実施例2】

【0046】

実施例2では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Color Code)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、5Tの垂直磁場(縦磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【実施例3】

【0047】

実施例3では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Xillaric T60-21)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、5Tの水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【実施例4】

【0048】

実施例4では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Xillaric T60-21)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、5Tの垂直磁場(縦磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0049】

〈比較例1〉

比較例1は、実施例1及び2の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Color Code)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0050】

〈比較例2〉

比較例2は、実施例3及び4の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Xillaric T60-21)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0051】

〈比較例3〉

比較例3は、実施例1及び2の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Color Code)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、0.05T(500ガウス)の水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0052】

〈比較例4〉

比較例4は、実施例3及び4の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Xillaric T60-21)を10重量部添加した塗料を用いてPETフィルム上に塗膜を形成し、0.05T(500ガウス)の水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0053】

上記実施例1〜4及び比較例1〜4で形成した媒体の評価結果を表1に示す。

【表1】

【0054】

実施例1の媒体は、比較例1の媒体と比べると、顔料が垂直に配向され(図2(b)参照)、色調が淡い水色〜淡い赤色となった。実施例2の媒体は、比較例1と比べ、変化はなかった。

実施例3の媒体は、比較例2の媒体と比べると、顔料が垂直に配向され(図2(b)参照)、色調が淡い赤色となった。実施例4の媒体は、比較例2と比べ、変化はなかった。

【0055】

また、比較例3の媒体は、顔料の配向に変化は見られず、ほぼ水平に配向された状態であり(図2(a)参照)、色調は水色〜赤色のままであった。

比較例4の媒体も、顔料の配向に変化は見られず、ほぼ水平に配向された状態であり(図2(a)参照)、色調は赤色のままであった。

【0056】

よって、上記実施例1〜4及び比較例1〜4によれば、異方性磁化率が−の値の顔料(Color Code及びXillaric T60-21)は元々水平に配向されているので、実施例1及び3のように水平磁場に配置し、磁場印加することによって、顔料の配向状態を垂直に制御することができる。また、形成された媒体は元々の色調とは違った色調になる。また、0.05Tの弱い磁場では顔料の配向に変化は起きない。

【0057】

本発明に適用できる顔料として、上記実施例1〜4においてColor Code及びXillaric T60-21を用いたが、その他の顔料の例を表2に示す。

【表2】

【0058】

上記Color Code及びXillaric T60-21と同様に、異方性磁化率が−の顔料としてIridodin302やIridodin524(Merck製)が挙げられる。Iridodin302を用いて上記各実施例と同じ方法で媒体を形成したところ、磁場無しの形成又は垂直磁場での形成では金色の色調であったが、水平磁場での形成では黄土色の色調となった。また、Iridodin524を用いて上記各実施例と同じ方法で媒体を形成したところ、磁場無しの形成又は垂直磁場での形成では金属光沢赤色の色調であったが、水平磁場での形成では褐色の色調となった。

【0059】

また、異方性磁化率が+の顔料として、Xillaric T60-23(Merck製)、SECURE SHIFT(Flex Product製)やInfinite R-08(資生堂製)が挙げられる。これらの顔料を用いて上記各実施例と同じ方法で媒体をそれぞれ形成したところ、磁場無しの形成と水平磁場での形成とでは同じ色調であったが、垂直磁場での形成では違った色調となった。すなわち、Xillaric T60-23では、元々の青色の色調から淡い青色の色調に変化し、SECURE SHIFTでは、元々のローズ〜緑の色調から黒のみの色調に変化し、Infinite R-08では、元々の小豆色〜青紫色の色調から小豆色のみの色調に変化した。

【0060】

なお、表2において、マイカ(Mica)に強磁性体(Fe2O3)を被覆した顔料(Iriodin302、Iriodin524、Infinite R-08)は、赤銅色を得ることを目的としてごく弱い強磁性を持つα−Fe2O3を被覆したものであり、顔料としての質量磁化率は10-6m3/kg以下である(従来の磁場配向技術では強磁性体としてγ−Fe2O3、Fe3O4を使用していたが、これは磁化率を高めるためであり、磁化率の低いα−Fe2O3は従来使用されていなかった)。一方、表2において、反磁性体だけで組成された顔料(SECURE SHIFT、Color Code)は、1T以上の磁場が必要である。

【0061】

〔第2の実施形態〕

本発明の第2の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

上記第1の実施形態では、光を透過しない基材を用いて意匠性媒体を形成した。よって、第1の実施形態の意匠性媒体では、媒体の表面及び横から入射する光を反射して色調が変化するが、媒体の裏面から入射する光は基材で遮断されてしまう。本実施形態では、媒体の裏面からの入射光を反射することが可能な意匠性媒体及びその形成方法を実現する。

【0062】

第2の実施形態の意匠性媒体の形成方法は上記第1の実施形態と同様である。すなわち、図6に示すように、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと(ステップS1)、基材に塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと(ステップS2)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと(ステップS3)、を行うことを特徴とする。本実施形態では、塗工層形成ステップS1で塗工層を形成する基材として、透明基材を用いる点が第1の実施形態と異なる。以下、本実施形態の意匠性媒体形成方法の詳細について説明する。

【0063】

本実施形態の意匠性媒体形成方法では、まず塗工層形成ステップS1において、図7に示すように、光を透過する透明基材(例えば、プラスチック、フィルム、ガラス等)5cを用いて、この透明基材5cの一方の面に対し、塗料を塗布して塗膜5aを形成する。この塗料は、マイカ・シリカ・アルミナなどの反磁性体材料を主成分とする光輝性顔料を無溶媒低粘度硬化型樹脂(紫外線硬化樹脂、熱可塑性樹脂、熱硬化樹脂の中で粘度の低いもの)に均一に分散させた塗料であり、反磁性光輝性顔料は、質量磁化率が10-6m3/kg以下の磁化率と磁気異方性を有するものである。このように、塗料の構成については第1の実施形態と同様である。

【0064】

塗工層形成ステップS1以降の顔料配向ステップS2及び塗工層硬化ステップS3については、第1の実施形態と同様である。すなわち、顔料配向ステップS2では、図1(b)又は図1(c)の磁場において、透明基材5c上に塗膜5aを形成した媒体5を所定の位置に配置し、0.3T以上の磁場を印加する。これにより、鱗片状光輝性顔料14は、例えば図2(b)及び(c)や図17(a)及び(b)のように配向される。その後、塗工層硬化ステップS3として、媒体5に磁場をかけたまま、又は、媒体5に磁場をかけて顔料14を配向させた後、紫外線照射によって塗膜5aを硬化させる。以上のステップS1〜S3により、本実施形態の意匠性媒体が形成される。

【0065】

例えば、本実施形態の意匠性媒体において、顔料14が図2(b)に示す垂直配向となった場合、図7に示すように、媒体の裏面から入射する入射光Lは、透明基材5cを透過し、鱗片状光輝性顔料14に当たって反射する(なお、媒体の表面からの入射光は媒体を透過する)。よって、本実施形態の意匠性媒体は、透明基材を用いて形成することにより、媒体の裏面からの入射光を反射することができ、従来にはない色調変化を得ることができる。

【0066】

以下、上述した本実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例及び比較例について説明する。なお、以下の実施例5及び比較例5で使用したパール顔料(Merck製、Iriodin302)は、−の異方性磁化率を有するものであり、表3に示すように、元々は金色であり、光を当てると黄土色の光輝性を示す顔料である。

【実施例5】

【0067】

実施例5では、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Iriodin302)を10重量部添加した塗料を用いて透明PETフィルム上に塗膜を形成し、5Tの水平磁場(横磁場)中に5分間静置し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0068】

〈比較例5〉

比較例5は、実施例5の比較例であり、紫外線硬化型樹脂100重量部にパール顔料(Merck製、Iriodin302)を10重量部添加した塗料を用いて透明PETフィルム上に塗膜を形成し、その後紫外線照射して塗膜を硬化させ、媒体を形成した。

【0069】

そして、実施例5の媒体及び比較例5の媒体において、表面及び裏面に対して光を当て、媒体を45°傾け、各媒体の表面の塗膜の様子を目視で観察した。観察結果を表3に示す。

【表3】

【0070】

表3に示すように、比較例5の媒体は、顔料がほぼ水平に配向された状態(図2(a)参照)であるので、表面から光を当てた場合には黄土色の光輝性が認められたが、裏面から光を当てた場合には元の金色のままであり、光輝性は認められなかった。一方、実施例5の媒体は、顔料が垂直に配向された状態(図2(b)及び図7参照)であるので、表面から光を当てた場合は元の金色のままであり、光輝性は認められなかったが、裏面から光を当てた場合は黄土色の光輝性が認められた。

【0071】

よって、上記実施例5によれば、透明基材を用いて媒体を形成することにより媒体の裏面からの光を入射することができ、その入射光を垂直に配向された顔料が反射するので(図7参照)、媒体の表面にて干渉色、光沢を得ることができる。

【0072】

〔第3の実施形態〕

本発明の第3の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

上記第1の実施形態及び第2の実施形態では、塗工層(塗膜5a)を設けた後、その塗工層全体に磁場印加を行い、顔料を配向させるものとしたが、本実施形態では、上記第1の実施形態と同様に基材上に塗工層を形成した後、この塗工層の所定部分毎に、顔料を所定方向に配向させる。すなわち、本実施形態では、塗工層を設けて媒体を形成した後、この媒体に、強磁性体もしくは強磁性体を含んだ塗料によって形成された所定のパターンを有するパターン部材(磁性部材)を隣接させた状態で磁場をかけ、顔料の配向を行うことを特徴とする。よって、本実施形態によれば、パターン部材が隣接したパターン部分と、そのパターン部分以外の部分(パターン部材が隣接していない部分)とでそれぞれ異なる顔料配向を実現することができるので、塗工層(同一塗膜上)の部分毎に、コントラストの差や色調の差を表現することができる。

【0073】

本実施形態の意匠性媒体形成方法は、意匠性を有する媒体(意匠性媒体)を形成する方法であって、図11に示すように、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を基材に塗工して塗工層を形成する塗工層形成ステップと(ステップS11)、基材に塗工層を形成した媒体に、強磁性体もしくは強磁性体を含んだ塗料によって形成された所定のパターンを有するパターン部材(磁性部材)を隣接させた状態で0.3テスラ以上の磁場の中に置き、塗工層中の顔料を配向させる顔料配向ステップと(ステップS12)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、塗工層を硬化させる塗工層硬化ステップと(ステップS13)、を行うことを特徴とする。

【0074】

まず、本実施形態の意匠性媒体形成方法においても、基材に塗料を塗工して塗工層を形成した媒体を形成するが、図11に示す塗工層形成ステップS11は、上記第1の実施形態又は第2の実施形態の塗工層形成ステップS1と同様であるので、ここでの説明は省略する。

【0075】

次に、図11の顔料配向ステップS12について以下に詳細を説明する。なお、図8において、上記第1の実施形態の図1や図4(a)と同じ部分には同一符号を付すものとし、それらの説明は省略する。また、以下の説明は、顔料の異方性磁化率が正(+)の値であり、鱗片状光輝性顔料を含む塗料を基材5bに塗工して塗膜5aを設け、媒体5(図1(a)参照)を形成した後(図11の塗工層形成ステップS11の後)、この媒体5を水平磁場で磁場印加した場合を例とする。

【0076】

顔料配向ステップS12では、図8(a)に示すように、磁力線3a〜3mのうち直線状の磁力線3gの位置(図中の矢印Aが指す位置)に磁性部材4を配し、この磁性部材4の上に媒体5を配置して磁場印加する。あるいは、図8(a)に示すように、磁力線3a〜3mのうち曲線状の磁力線3a〜3dの位置(図中の矢印B指す位置)や曲線状の磁力線3lの位置(図中の矢印Cが指す位置)に磁性部材4を配置し、この磁性部材4の上に媒体5を配置して磁場印加する。なお、図8(a)において、磁性部材4は、図示しない非磁性体、例えばセラミックからなる支持部材で支持されているものとする。また、図8(a)において形成される磁場の強さは、0.3T(Tはテスラ)以上、好ましくは1T以上である。

【0077】

図8(a)に示す磁性部材4は、図8(b)に示すように、少なくとも一方の面(図の上面)に強磁性体領域4aが所望のパターン形状(本実施形態では、11本の平行直線)に形成され、この強磁性体領域4aに隣接するように非強磁性体領域(強磁性体以外の磁性体、例えば、反磁性体、常磁性体、もしくは弱磁性体)4bが形成されたものである。この磁性部材4としては、例えば、強磁性体からなる帯状部材と、非強磁性体からなる帯状部材とを交互に積層した積層体が挙げられる。強磁性体と非強磁性体とを交互に積層することにより、磁性部材の製造が容易であるとともに、帯状部材の厚さを薄くすることにより、微細なパターンを得ることができる。なお、強磁性体としては、鉄、ニッケル、コバルト等が挙げられ、反磁性体としてはアルミニウム、銅等が挙げられる。本実施形態の磁性部材4は、図8(b)に示すように、厚さ0.3mmの強磁性体(11枚)と、厚さ0.3mmの非強磁性体(10枚)とを交互に積層したものである。また、磁性部材4としては、酸素は常磁性体であるので、例えば、強磁性体からなる部材に凹凸を設けたものでもよい。

【0078】

なお、上記磁性部材4の変形例である磁性部材40の構成を図8(c)に示す。磁性部材40は、強磁性体からなる板状部材40aにフォトリソグラフィ技術を用いてパターンが残るようにエッチングを施し、得られた溝部に非強磁性体40bを埋め込んだものである。

【0079】

そして、顔料配向ステップS12において、媒体5に磁場をかけたまま、又は、媒体5に磁場をかけて顔料14を配向させた後、紫外線照射によって塗膜5aを硬化させる塗工層硬化ステップS13を行う。以上のステップS11〜S13により、本実施形態の意匠性媒体が形成される。このようにして形成された意匠性媒体は、媒体表面に磁性部材4の平行線状のパターン(模様)が反映され、そのパターンと同様な形状のパターンが形成される。

【0080】

ここで、図8(a)において、矢印A、矢印B、及び矢印Cが指す位置で磁場印加されて形成された意匠性媒体30についてそれぞれ説明する。図9(a)は、上記意匠性媒体形成方法で形成された意匠性媒体30の表面を示す平面図であり、図9(b)、(d)、(f)は、図9(a)のa−a’側断面図であり、図9(c)、(e)、(g)は、図9(a)のb−b’側断面図である。なお、これら図9(b)〜(g)において、5a中に示す直線又は曲線は、塗膜5a中の顔料の配向状態を模式的に示すものとする。

【0081】

図9(a)に示すように、本実施形態の意匠性媒体30は、媒体表面の中央部分において、上記磁性部材4の使用により、11本の平行直線であるパターン32が形成されている(パターン32部分以外の周辺部分を5acとする)。このパターン32は、11本の直線部分5apと、各直線部分の間である5abとからなる。

【0082】

矢印Aが指す位置で磁場印加されて形成された意匠性媒体30の顔料配向状態について説明する。この意匠性媒体30を、図9(a)に示すa−a’及びb−b’の位置でそれぞれ裁断して観察すると、図9(b)及び(c)にそれぞれ示す側断面となっている。図9(b)において、塗膜5aのうち、磁性部材4の非強磁性体領域4bに対応する領域5abや磁性部材4に接触していない部分(空気:反磁性体)に対応する領域5acでは、水平な磁力線に沿うように顔料の配向が均一な水平状態になっている。一方、図9(b)において、塗膜5aのうち、磁性部材4の強磁性体領域5apに対応する領域では、強磁性体領域4aからの影響により、顔料の配向は垂直状態になっている。また、図9(c)において、塗膜5a中の顔料の配向は均一な水平状態になっている。

【0083】

この意匠性媒体30では、パターン32(5ap及び5ab)と、パターン32以外の周辺部分(5ac)とにおいて、それぞれ異なる色調が得られるが、この意匠性媒体30を傾けても、色調変化は得られない。

【0084】

矢印Bが指す位置で磁場印加されて形成された意匠性媒体30の顔料配向状態について説明する。この意匠性媒体30を、図9(a)に示すa−a’及びb−b’の位置でそれぞれ裁断して観察すると、図9(d)及び(e)にそれぞれ示す側断面となっている。図9(e)において、塗膜5a中の顔料の配向は、曲線状の磁力線に沿うように傾いた状態(全体として「上に凸」の状態)になっている。また、図9(d)において、塗膜5aのうち、磁性部材4に接触していない部分(空気:反磁性体)に対応する領域5acでは、顔料の配向は、図9(e)と同様に曲線状の磁力線に沿うように傾いた状態になっているが、磁性部材4の非強磁性体領域4bに対応する領域5abでは、顔料の配向は、図9(e)の状態を逆さまにした状態(全体として「下に凸」の状態)になっている。なお、図9(d)において、塗膜5aのうち、磁性部材4の強磁性体領域5apに対応する領域では、強磁性体領域4aからの影響により、顔料の配向は垂直状態になっている。

【0085】

この意匠性媒体30を傾けて観察すると、パターン32(5ap及び5ab)と、パターン32以外の周辺部分(5ac)とにおいて、それぞれ連続的な色調変化が得られる。すなわち、図10(a)に示すように、水平状態の意匠性媒体30の奥側を傾けていくと、パターン32以外周辺面では、傾きに合わせて、手前側に現われる帯状の光沢33が奥側に向かって意匠性媒体30の表面上を移動し、また、パターン32の面では、帯状の光沢31が、傾けた方向とは反対の方向(手前側)に向かってパターン32の面上を移動する。また、図10(b)に示すように、水平状態の意匠性媒体30の手前側を傾けていくと、パターン32以外の周辺面では、傾きに合わせて、奥側に現われる帯状の光沢33が手前側に向かって意匠性媒体30の表面上を移動し、また、パターン32の面では、帯状の光沢31が、傾けた方向とは反対の方向(奥側)に向かってパターン32の面上を移動する。

【0086】

矢印Cが指す位置で磁場印加されて形成された意匠性媒体30の顔料配向状態について説明する。この意匠性媒体30を、図9(a)に示すa−a’及びb−b’の位置でそれぞれ裁断して観察すると、図9(f)及び(g)にそれぞれ示す側断面となっている。図9(g)において、塗膜5a中の顔料の配向は、曲線状の磁力線に沿うように傾いた状態(全体として「下に凸」の状態)になっている。また、図9(f)において、塗膜5aのうち、磁性部材4に接触していない部分(空気:反磁性体)に対応する領域5acでは、顔料の配向は、図9(g)と同様に曲線状の磁力線に沿うように傾いた状態になっているが、磁性部材4の非強磁性体領域4bに対応する領域5abでは、顔料の配向は、図9(g)の状態を逆さまにした状態(全体として「上に凸」の状態)になっている。なお、図9(f)において、塗膜5aのうち、磁性部材4の強磁性体領域5apに対応する領域では、強磁性体領域4aからの影響により、顔料の配向は垂直状態になっている。

【0087】

この意匠性媒体30を傾けて観察すると、パターン32(5ap及び5ab)と、パターン32以外の周辺部分(5ac)とにおいて、それぞれ連続的な色調変化が得られる。すなわち、図10(c)に示すように、水平状態の意匠性媒体30の手前側を傾けていくと、パターン32以外周辺面では、傾きに合わせて、手前側に現われる帯状の光沢33が奥側に向かって意匠性媒体30の表面上を移動し、また、パターン32の面では、帯状の光沢31が、傾けた方向とは反対の方向(手前側)に向かってパターン32の面上を移動する。また、図10(d)に示すように、水平状態の意匠性媒体30の奥側を傾けていくと、パターン32以外の周辺面では、傾きに合わせて、奥側に現われる帯状の光沢33が手前側に向かって意匠性媒体30の表面上を移動し、また、パターン32の面では、帯状の光沢31が、傾けた方向とは反対の方向(奥側)に向かってパターン32の面上を移動する。

【0088】

なお、上記本実施形態では、媒体に形成されるパターン(=磁性部材4のパターン)として11本の平行線(図8(a)及び(b)に示す磁性部材4の強磁性領域4a)を用いた場合に生じる磁界の影響を受けて配向した意匠性媒体を説明したが、パターンはこれに限定されるものではなく、曲線、円形、楕円形、長円形、多角形、文字、符号、これらの組み合わせたもののいずれの形状であってもよい。これらのパターン毎に、磁場印加の際に発生する磁界は変化し、顔料の配向の仕方も変化する。よって、様々なパターンを使い分けることにより、所望の顔料配向を実現できる。また、顔料についても本実施形態に限定されるものではなく、配向の変化に応じて透過率が変化する顔料であれば他の種類の顔料を用いてもよい。

【0089】

以下、上述した第3の実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例6、7について説明する。なお、以下の実施例6、7で用いる各顔料については、表2で示したものである。

【実施例6】

【0090】

本実施例で用いる塗料の構成(配合)を以下に示す。この塗料を用いて媒体を形成し評価した。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

上記構成の塗料1をPETシート上にワイヤーバー#34で塗工し、ぬれた状態のまま塗工面と反対面とにFeとAlとで作製したパターンを密着させた状態で、強磁場(1T)環境下のうち磁力線が曲線となっている場所(例えば、図8(a)の矢印Bが指す位置)に5分間さらし、その後UV照射を行い、塗膜の固定化を行った。

【0091】

そして、形成された意匠性媒体を傾けて観察を行ったところ、図10の(a)及び(b)に示すように、パターン面とそれ以外の周辺面において、それぞれ帯状の光沢が移動するといった、連続的な色調変化が認められた。また、この意匠性媒体において、図9(a)に示すa−a’及びb−b’の断面をそれぞれ観察したところ、a−a’の断面は、図9(d)に示すように、顔料が傾いた配向となっており、b−b’の断面は、図9(e)に示すように、顔料が傾いた配向となっていることが認められた。

【0092】

このように、本実施例によれば、1種1層の塗膜中で2種類の色調変化を行うことが可能となった。また、1種類の顔料を分散した塗料を用いて、多層コーティングすることなく、従来にない、特異な色調変化を有する意匠性媒体を実現することが可能である。

【実施例7】

【0093】

本実施例で用いる各塗料の構成(配合)を以下に示す。これらの塗料を用いて媒体を形成し評価した。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料A SECURE SHIFT(Flex Products) 1重量部

顔料B Iriodin 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料A SECURE SHIFT(Flex Products) 1重量部

〈塗料3〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料B 磁性パール顔料(Merck) 1重量部

上記構成の塗料1〜3をそれぞれ、PETシート上にワイヤーバー#34で塗工し、ぬれた状態のまま塗工面と反対面とにFeとAlとで作製したパターンを密着させた状態で強磁場(1T)環境下に5分間さらし、その後UV照射を行い、塗膜を固定化しパターン形成を行った。その結果を表4に示す。

【表4】

【0094】

このように、本実施例によれば、強磁場環境にて配向が変化する顔料と配向が変化しない顔料とを混合した塗料を用いて、磁場印加を行った結果、通常では配向が変化しない顔料も配向を変化させることができる。また、異方性磁化率の異なる2種類の顔料を分散した塗料を用いて、強磁場環境下で特異なパターンを形成することが可能である。

【0095】

なお、本実施形態及び本実施例では光輝性顔料を用いた場合で説明したが、本発明はこれに限定されるものではなく、配向の変化に応じて透過率が変化する顔料であれば他の種類の顔料を用いてもよい。

【0096】

〔第4の実施形態〕

本発明の第4の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

本実施形態は、基材上に塗工層を形成した後、この塗工層の所定部分毎に、顔料を所定方向に配向させる点は上記第3の実施形態と同様であるが、本実施形態では、顔料配向を行う際に、塗工層の所定部分毎に、連続して所定の磁場をかけることを特徴とする。

【0097】

まず、本実施形態の意匠性媒体を形成するための装置の概要について図を参照して説明する。図12〜図15は、本実施形態の意匠性媒体方法を実行し、本実施形態の意匠性媒体を形成するための装置の概略を示す図である。図16は、この装置に備えられる着磁ヨーク(図1に示すものと同じ)の動作を示す図である。図17は、本実施形態の意匠性媒体の顔料の配向状態を模式的に示す側断面図である。なお、本実施形態では、基材5bとしてPETフィルムを用いるものとする(塗膜5aを形成するための塗料は上記各実施形態と同じものを用いる)。

【0098】

図12〜図15に示すように、本装置は、予め巻き付けられた基材を送り出すロール部6a、基材に塗料を塗工して塗膜5a(塗工層)を形成する塗工部7、塗膜5aに磁場をかけ、塗膜5a中の顔料を配向させる着磁ヨーク1,2、塗膜に紫外線を照射し、硬化させるUV照射部(紫外線照射部)8、塗膜硬化により形成された意匠性媒体を巻き取るロール部6b、を備える。本装置において、ロール部6aから送り出された基材5bは、塗工部7により塗膜5aが塗工され、着磁ヨーク1,2により塗膜の顔料が配向され、UV照射部8により塗膜が硬化され、意匠性媒体となってロール部6bに収納される。なお、本装置では、着磁ヨーク1,2により磁場をかけて顔料を配向した後に、UV照射部8により紫外線照射を行うように構成しているが、着磁ヨーク1,2により磁場をかけたまま紫外線照射を行えるように、UV照射部8を配置するようにしてもよい。

【0099】

ここで、本装置の着磁ヨーク1,2の動作について図16を参照して説明する。本装置の着磁ヨーク1,2は、上述した第1の実施形態で説明した、図1(b)及び(c)に示すものと同じである。

【0100】

図16に示すように、XY平面、YZ平面、XZ平面からなる3次元空間の所定の位置に仮想軸が存在するものとする。着磁ヨーク1と、着磁ヨーク2とは、例えば、XY平面に直交する軸Aに線対称の位置に配置され、この軸Aの周りを、時計回り又は反時計回りに360°回転可能である。同様に、その他の軸B、軸C、軸Dの場合も、着磁ヨーク1,2は、各軸に線対称の位置に移動し、その軸の周りを時計回り又は反時計回りに360°回転する。なお、仮想軸は、図16に示すものに限定されない。

【0101】

上記装置を使用した本実施形態の意匠性媒体形成方法について、図12〜図15及び図19を参照して詳細に説明する。なお、以下の説明では、例として、塗膜5aにおける4つの部分毎に、連続してそれぞれ異なる磁場を印加するものとする。

【0102】

図12において、ロール部6aには、基材(PETフィルム)5bが予め巻き付けられており、本装置が作動し始めると、ロール部6aは、図示しない駆動手段により駆動され、予め巻き付けられている基材5bを図中の矢印方向に送り出す。本装置において、基材5bは、所定の速度で図中の矢印方向に移動する。

【0103】

次に、図12において、塗工部7は、ロール部6aから送り出された基材5bの片面に対して、質量磁化率が10-6m3/kg以下の磁気異方性を有する光輝性顔料を無溶媒系の樹脂に分散させた塗料を塗工する。これにより、塗膜5aが形成され、媒体5となる(図19のステップS21)。この時の塗膜5a中の顔料は、図2(a)に示す略水平状態となっている。なお、ここでの説明では、顔料の異方性磁化率は、正(+)の値とする。

【0104】

次に、図12において、着磁ヨーク1,2は、磁力線3を発生させて磁場を形成する。この時、着磁ヨーク1,2は、図1(c)に示す垂直磁場を形成するものとする。図12(A)は、この時の着磁ヨーク1,2と媒体5の状態を示す斜視図である。媒体5は、図1(c)に示す磁力線3e〜3iの直線状及びほぼ直線状の部分で形成された磁場の中を移動、あるいは、磁場の中で所定時間停止する。これにより、塗膜5a中の顔料成分14は、図2(b)に示すように、基材5bに対して垂直方向に配向される(図19のステップS22)。

【0105】

次に、着磁ヨーク1,2により顔料が配向された媒体5は、図13に示すように、磁場を出て図中の矢印方向に移動する。図13(a)は、媒体5において、顔料が垂直に配向された塗膜(以下、塗膜10という)を示す。また、この時、媒体5において、塗膜10に続く塗膜が着磁ヨーク1,2により顔料配向される。着磁ヨーク1,2は、図12に示す垂直磁場を形成する配置から回転し、図13に示すように、図1(b)に示す水平磁場を形成する配置となる。図13(A)は、この時の着磁ヨーク1,2と媒体5の状態を示す斜視図である。媒体5は、図1(b)に示す磁力線3gの直線状の部分で形成された磁場の中を移動、あるいは、磁場の中で所定時間停止する。これにより、塗膜5a中の顔料成分14は、図2(c)に示すように、基材5bに対して均一な水平方向に配向される(図19のステップS23)。

【0106】

次に、媒体5において、図14(b)に示すように、顔料が水平に配向された塗膜(以下、塗膜11という)が磁場を出て移動すると、塗膜11に続く塗膜が着磁ヨーク1,2により顔料配向される。着磁ヨーク1,2は、図13に示す垂直磁場を形成する配置から回転し、図14に示すように、ロール部6b方向に傾いた、斜めの配置となる。媒体5は、図1(c)に示す磁力線3e〜3iの直線状及びほぼ直線状の部分で形成された磁場の中を移動、あるいは、磁場の中で所定時間停止する。これにより、塗膜5a中の顔料成分14は、図17(a)に示すように、ロール部6b方向に傾いた斜め方向に配向される(図19のステップS24)。また、この時、先に顔料配向された塗膜10は、図14に示すように、UV照射部8の配置位置に達し、UV照射部8により、塗膜10に対する紫外線照射が行われる。これにより、塗膜10が硬化する(図19のステップS24)。

【0107】

次に、媒体5において、図15(c)に示すように、顔料がロール部6b方向に傾いて斜めに配向された塗膜(以下、塗膜12という)が磁場を出て移動すると、塗膜12に続く塗膜が着磁ヨーク1,2により顔料配向される。着磁ヨーク1,2は、図14に示す配置から回転し、図15に示すように、ロール部6a方向に傾いた、斜めの配置となる。媒体5は、図1(c)に示す磁力線3e〜3iの直線状及びほぼ直線状の部分で形成された磁場の中を移動、あるいは、磁場の中で所定時間停止する。これにより、塗膜5a中の顔料成分14は、図17(b)に示すように、ロール部6a方向に傾いた斜め方向に配向される(図19のステップS25)。また、この時、先に顔料配向された塗膜11は、図15に示すように、UV照射部8の配置位置に達し、UV照射部8により、塗膜11に対する紫外線照射が行われる。これにより、塗膜11が硬化する(図19のステップS25)。

【0108】

以降、図示はしていないが、上記同様にして、図15(c)に示す塗膜12、及び、顔料がロール部6a方向に傾いて斜めに配向された塗膜(以下、塗膜13という)も、UV照射部8により紫外線照射され、硬化される(図19のステップS26,S27)。

【0109】

紫外線照射の後、媒体5は、ロール部6bに巻き取られ、収納される。

以上が、本実施形態の意匠性媒体形成方法である。

【0110】

次に、上記本実施形態の意匠性媒体形成方法によって形成された意匠性媒体について説明する。図18は、本実施形態の意匠性媒体の一例を示す図であり、(a)は、上記本実施形態の意匠性媒体形成方法で形成された意匠性媒体を模式的に示す側断面図であり、(b)及び(c)はそれぞれ、(a)に示す意匠性媒体のデザインの一例を示す上面図である。

【0111】

図18(a)に示すように、本実施形態の意匠性媒体30は、左から、顔料が垂直方向に配向された塗膜10(図2(b)参照),顔料が水平方向に配向された塗膜11(図2(c)参照),顔料が左上から右下への斜め方向に配向された塗膜12(図17(a)参照),顔料が右上から左下への斜め方向に配向された塗膜13(図17(b)参照)の順に、隣り合うように形成されている。この意匠性媒体30の表面に、図2(a)に示すように入射光Lを当てると、部分10から13のそれぞれの部分毎に異なる色調を得ることができる。すなわち、塗膜10では、通常得られる色調とは大きく異なる色調となり、塗膜11では、通常塗布しただけの磁気異方性を有する顔料の配向に比べ、より鮮やかな色調となる。また、塗膜12及び塗膜13では、意匠性媒体の表面からの入射光だけでなく媒体の横からの入射光も反射することができるので(図17(a)及び(b)参照)、意匠性媒体の表面において、媒体の側面からの光の反射による色調変化も得ることできる。

【0112】

意匠性媒体の一例として、図18(b)に示すように、意匠性媒体の表面において、背景塗膜15と、文字塗膜16,17,18,19とを形成する場合、例えば、所定の塗料を基材5bに塗工して背景塗膜15を設けた後、顔料を配向せずに、紫外線照射で塗膜を硬化して下準備をした後、本実施形態の意匠性媒体形成方法により、先に背景塗膜15を形成した基材に対して、本実施形態で使用した塗料を、「A」,「B」,「C」,「D」の文字パターンで塗工して文字塗膜16〜19を設け、これら文字塗膜16〜19毎に、図18(a)の10〜13のようにそれぞれの塗膜において顔料配向を行い、紫外線照射で塗膜16〜19を硬化する。これにより、背景塗膜15と、文字塗膜16〜19とで異なる色調を得ることができ、さらに、文字塗膜16〜19においてそれぞれ異なる色調を得ることができる。

【0113】

意匠性媒体の一例として、図18(c)に示すように、意匠性媒体の表面において、黒色の正方形塗膜20,21,22,23と、白色の正方形塗膜24,25,26,27とで格子模様を形成する場合、例えば、本実施形態の意匠性媒体形成方法により、本実施形態で使用した塗料を、格子柄パターンで基材に塗工して黒の正方形塗膜20〜23を設けた後、黒の正方形塗膜20〜23毎に、図18(a)の10〜13のようにそれぞれの塗膜において顔料配向を行い、紫外線照射で塗膜を硬化する。その後、再び本実施形態の意匠性媒体形成方法により、先に黒の正方形塗膜20〜23を設けた基材に対して、本実施形態で使用した塗料を、格子柄パターンで塗工して白の正方形塗膜24〜27を設け、白の正方形塗膜24〜27毎に、図18(a)の13〜10のようにそれぞれの塗膜において(黒の正方形部分の配向とは逆の順で)顔料配向を行い、紫外線照射で塗膜を硬化する。これにより、黒の正方形塗膜20,21,22,23は、図18(a)の10,11,12,13にそれぞれ対応した顔料配向となり、また、白の正方形塗膜24,25,26,27は、図18(a)の13,12,11,10にそれぞれ対応した顔料配向となる。よって、格子模様の部分毎に異なる色調を得ることができ、さらに、同じ色の塗膜(黒の正方形塗膜20〜23や白の正方形塗膜24〜27)においてそれぞれ異なる色調を得ることができる。

【0114】

なお、上記説明では、媒体5における顔料の配向順や配向方向を、塗膜10,11,12,13としたが、これに限定されるものではない。

【0115】

また、上記説明では、顔料配向の際に、磁力線の直線状(又はほぼ直線状)の部分で磁場印加を行うようにしたが、上記で図3(a)や図4(a)を用いて説明したように、磁力線の曲線状の部分で磁場印加を行ってもよい。これにより、着磁ヨークを所定の角度に傾けて、さらに、磁力線の曲線状部分にて磁場印加することができるので、より細かく、より自在に顔料の配向を行うことができる。

【0116】

また、上記説明では、顔料配向の際に、着磁ヨークを回転させるようにしたが、着磁ヨークを固定して、塗膜を設けた媒体自体を回転・移動するようにしてもよい。

【0117】

〔第5の実施形態〕

本発明の第5の実施形態として、意匠性媒体形成方法及び意匠性媒体について説明する。

上記第1〜第4の実施形態では、基材に塗料を塗工して単一の塗工層を設けるものとしたが、本実施形態では、単一の基材上に、複数の塗工層を所定のパターン形状に形成することを特徴とする。すなわち、色調がそれぞれ異なる複数のパターンの塗工層を基材の同一面上に形成する(本実施形態は、第4の実施形態において図18(b)及び(c)を用いて説明した例の変形例である)。よって、本実施形態によれば、複数の塗工層毎に異なる色調変化が得られるので、一の媒体において複数の色調を実現することができる。

【0118】

本実施形態の意匠性媒体形成方法として、図21と図22とに示す2つの例について以下にそれぞれ説明する。

【0119】

まず1つ目は、図21に示すように、意匠性を有する媒体(意匠性媒体)を形成する方法であって、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を所定のパターンに基材に塗工して第1の塗工層を形成する第1の塗工層形成ステップと(ステップS31)、基材に第1の塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、第1の塗工層中の顔料を配向させる顔料配向ステップと(ステップS32)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、第1の塗工層を硬化させる第1の塗工層硬化ステップと(ステップS33)、を行った後、同じ基材において、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を所定のパターンに基材に塗工して第2の塗工層を形成する第2の塗工層形成ステップと(ステップS34)、基材に第2の塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、第2の塗工層中の顔料を配向させる第2の顔料配向ステップと(ステップS35)、磁場をかけたまま、又は、磁場をかけて顔料を配向させた後に、第2の塗工層を硬化させる第2の塗工層硬化ステップと(ステップS36)、を行うことを特徴とする。

【0120】

次に2つ目は、図22に示すように、意匠性を有する媒体(意匠性媒体)を形成する方法であって、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を所定のパターンに基材に塗工して第1の塗工層を形成する第1の塗工層形成ステップと(ステップS41)、同じ基材において、質量磁化率が10-6m3/kg以下の磁気異方性を有する顔料を樹脂に分散させた塗料を所定のパターンに基材に塗工して第2の塗工層を形成する第2の塗工層形成ステップと(ステップS42)と、第1の塗工層及び第2の塗工層を形成した媒体を0.3テスラ以上の磁場の中に置き、第1の塗工層及び第2の塗工層中の顔料を配向させる顔料配向ステップと(ステップS43)、磁場をかけたまま、又は、磁場をかけて両塗工層中の顔料を配向させた後に、第1の塗工層及び第2の塗工層を硬化させる塗工層硬化ステップと(ステップS44)、を行うことを特徴とする。

【0121】

上記2つの例において、第1及び第2の塗工層形成ステップで形成される複数の塗工層は、塗工層同士の少なくとも一部分が重なって塗工されてもよい。

【0122】

また、上記において、第1及び第2の塗工層形成ステップで形成される複数の塗工層はそれぞれ、同一の塗料で形成されるようにしてもよいし、あるいは、顔料の種類及び顔料の割合のうち少なくとも1つが異なる塗料でそれぞれが形成されるようにしてもよい。

【0123】

なお、本実施形態において、塗工層形成ステップで形成される媒体の構成(基材、塗料、顔料)や、顔料配向ステップの磁場印加の方法及び磁場印加を行う装置、塗工層硬化ステップの紫外線照射の方法及び紫外線照射を行う装置などについては、上記第1〜第4の実施形態で説明したものを適用するものとし、ここでの説明は省略する。

【0124】

以下、本実施形態の意匠性媒体形成方法及び意匠性媒体の具体例として、実施例8〜16について説明する。なお、以下の実施例8〜16で用いる各顔料については、表2で示したものである。

【実施例8】

【0125】

本実施例で使用する塗料の構成(配合)を以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0126】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記塗料1と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は横磁場を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0127】

このようにして形成した本実施例の意匠性媒体は、縦磁場を与えた第1の塗工層60は小豆色になり、横磁場を与えた第2の塗工層70は小豆から青色になった。

【実施例9】

【0128】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 3重量部

【0129】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。

【0130】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記構成の塗料2と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成した。

【0131】

そして、第1の塗工層60と及び第2の塗工層70の両方に対して、同時に縦磁場を与えてパール顔料の配向を行い、UV照射を行って顔料の配向を固定化した。つまり、本実施例では、第1の塗工層60の形成後には磁場を与えず、第2の塗工層70の形成後に、両塗工層60,70に同時に磁場を与える。

【0132】

このように形成した本実施例の意匠性媒体は、塗料1で形成した第1の塗工層60と、塗料2で形成した第2の塗工層70とでは同じ小豆色でも濃淡に違いがあった。

【実施例10】

【0133】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 3重量部

【0134】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0135】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記構成の塗料2と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は横磁場を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0136】

このように形成した本実施例の意匠性媒体は、実施例8よりも各ストライプパターン(第1の塗工層60及び第2の塗工層70)の色調が鮮明になった。

【実施例11】

【0137】

本実施例で使用する塗料1の構成を以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

【0138】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0139】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記塗料1と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は斜めの磁場(第4の実施形態における図15及び図16参照)を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0140】

このように形成した本実施例の意匠性媒体は、垂直方向から見た場合は実施例8よりもストライプパターンの境界(第1の塗工層60と第2の塗工層70との境界)がはっきり見えないが、斜めから見ると実施例8と同じように見えるようになる。

【実施例12】

【0141】

本実施例で使用する塗料1の構成を以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

【0142】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0143】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記塗料1と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は曲線の磁場(第1の実施形態における図3及び図4参照)を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0144】

このように形成した本実施例の意匠性媒体は、垂直方向から見た場合は実施例8よりもストライプパターンの境界(第1の塗工層60と第2の塗工層70との境界)がはっきり見えないが、曲線磁場を与えた第2の塗工層70は、媒体を動かすと小豆色の中に青色部分が動いて見えた(正反射の位置になる部分だけが青色に見える)。

【実施例13】

【0145】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Iriodin524(Merck) 1重量部

【0146】

まず、図20(a)に示すように、基材であるPETシート5b上に、5mmのライン・アンド・スペースのストライプパターンの版を用いて、上記構成の塗料1をシルク印刷で塗工し、5mmのライン・アンド・スペースのストライプパターンの第1の塗工層60を形成した。この第1の塗工層60に縦磁場を与えてパール顔料の配向を行い、その後、第1の塗工層60にUV照射を行って顔料の配向を固定化した。

【0147】

次に、図20(b)に示すように、PETシート5b上において、先に形成した第1の塗工層60の間にある未印刷部分61に、上記構成の塗料2と上記ストライプパターンの版を使って、5mmのライン・アンド・スペースのストライプパターンの第2の塗工層70を形成し、この第2の塗工層70に対して、今度は横磁場を与えてパール顔料の配向を行い、その後、第2の塗工層70にUV照射を行って顔料の配向を固定化した。

【0148】

このように形成した本実施例の意匠性媒体は、小豆色(第1の塗工層60)と褐色(第2の塗工層70)のストライプパターンになった。各塗工層中に分散しているパール顔料を電子顕微鏡で観察すると、磁場の方向を変えているにもかかわらず、どちらの顔料も縦方向に配向していた。

【実施例14】

【0149】

本実施例で使用する塗料1及び塗料2の構成をそれぞれ以下に示す。

〈塗料1〉

UV樹脂 UVフレキソニス(TOKA) 10重量部

顔料 Infinite R-08(資生堂) 1重量部

〈塗料2〉

UV樹脂 UVフレキソニス(TOKA) 10重量部