流体識別方法および流体識別装置

【課題】タンクなどに貯留される被識別流体の流体種識別、濃度識別、流体の有無識別、流体の温度識別などを精度よく行う流体識別装置および流体識別方法を提供する。

【解決手段】流体識別素子と、該流体識別素子から一定間隔離間して配設された流体温度検知素子とを含む流体識別センサーを用いて、流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、第1出力値と第2出力値の変化率を、予め計測された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行う。

【解決手段】流体識別素子と、該流体識別素子から一定間隔離間して配設された流体温度検知素子とを含む流体識別センサーを用いて、流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、第1出力値と第2出力値の変化率を、予め計測された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行う。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、例えば、ガソリン、ナフサ、灯油、軽油、重油などの炭化水素系液体、エタノール、メタノールなどのアルコール系液体、尿素水溶液などの液体、気体、粉粒体などの流体の識別、例えば、被識別流体の流体種識別、濃度識別、流体の有無識別などを行う流体識別方法および流体識別装置に関する。

【背景技術】

【0002】

自動車の内燃エンジンは、使用する燃料を想定して、その燃料を使用した場合に最適に動作するように設計されている。例えば、ディーゼルエンジンであれば、軽油を燃料として最適動作するように設計されているが、軽油以外の燃料、例えば、灯油や重油などの様々な液体燃料を使用した場合であっても動作は可能である。

【0003】

このため、建機や重機などのディーゼルエンジンを動作させる際に、特に、灯油や重油などの軽油に比べ比較的安価な液体燃料をそのまま使用したり、軽油に混ぜて使用することが行われることがある。

【0004】

しかしながら、軽油に比べ潤滑性(粘性)の低い灯油を混ぜて使用した場合には、ディーゼルエンジンの一部を摩耗させてしまう原因となり、長期にわたって使用した場合にはエンジンの故障が発生してしまう。

【発明の開示】

【発明が解決しようとする課題】

【0005】

特に、建機や重機などでは、実際に使用するユーザーは建機・重機リース業者からリースして使用しているため、ユーザーからリース業者に建機や重機が返却されてからエンジンの故障が発生する場合がある。

【0006】

このような場合には、使用中の故障ではないため、リース業者はユーザーに責任を追及することが困難となる場合がある。

このため、燃料タンク内の油種を監視するセンサーの要求が、高まっている。

【課題を解決するための手段】

【0007】

本発明は、上述したような従来技術における課題及び目的を達成するためになされた発明であって、本発明の流体識別方法は、

被識別流体を識別するための流体識別方法であって、

流体識別素子を含む流体識別センサーを用いて、

前記流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、

前記第1出力値と第2出力値の変化率を、予め計測された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行うことを特徴とする。

【0008】

また、本発明の流体識別方法は、前記流体識別センサーが、前記流体識別素子から一定間隔離間して配設された流体温度検知素子をさらに含むことを特徴とする。

また、本発明の流体識別方法は、前記参照流体における第1出力値と第2出力値の変化率と、前記被識別流体の第1出力値と第2出力値の変化率との差に基づいて流体の識別を行うことを特徴とする。

【0009】

また、本発明の流体識別方法は、前記参照流体の第1出力値と第2出力値の変化率が0となるように、前記流体識別センサーの出力値を補正することを特徴とする。

また、本発明の流体識別方法は、前記参照流体における第1出力値と第2出力値の変化率に対する、前記被識別流体の第1出力値と第2出力値の変化率の割合に基づいて流体の識別を行うことを特徴とする。

【0010】

また、本発明の流体識別方法は、前記参照流体の第1出力値と第2出力値の変化率が1となるように、前記流体識別センサーの出力値を補正することを特徴とする。

また、本発明の流体識別方法は、前記変化率が、平均変化率であることを特徴とする。

【0011】

また、本発明の流体識別方法は、前記第1の温度が、流体識別素子に電圧を印加する前の初期温度であることを特徴とする。

また、本発明の流体識別方法は、前記第1の温度と第2の温度の温度差が20℃以上あることを特徴とする。

【0012】

また、本発明の流体識別方法は、前記第1の温度と第2の温度の温度差が40℃以上あることを特徴とする。

また、本発明の流体識別方法は、前記流体識別素子が、発熱体と、該発熱体の近傍に配設された感温体とを備えることを特徴とする。

【0013】

また、本発明の流体識別方法は、前記流体識別素子が、発熱機能及び感温機能を有する感温体を備えることを特徴とする。

また、本発明の流体識別方法は、前記流体識別素子と流体温度検知素子が、流体レベルに対して水平に配設されていることを特徴とする。

【0014】

また、本発明の流体識別方法は、前記被識別流体の識別が、流体種識別、濃度識別、流体の有無識別のうち、少なくとも一つの識別であることを特徴とする。

また、本発明の流体識別方法は、前記被識別流体が、炭化水素系液体であることを特徴とする。

【0015】

また、本発明の流体識別方法は、前記被識別流体が、軽油、灯油、重油のうち少なくとも1種以上であることを特徴とする。

また、本発明の流体識別装置は、

被識別流体を識別するための流体識別装置であって、

流体識別素子と、該流体識別素子から一定間隔離間して配設された流体温度検知素子とを含む流体識別センサーと、

前記流体識別センサーの出力に基づいて流体の識別を行う識別制御部とを備え、

前記流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、

前記第1出力値と第2出力値の変化率を、予め計測され前記識別制御部に記憶された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行うことを特徴とする。

【発明の効果】

【0016】

本発明によれば、被識別流体の第1の温度に対応する流体識別素子の第1出力値と、被識別流体の第2の温度に対応する流体識別素子の第2出力値によって、第1出力値と第2出力値の変化率から、被識別流体の流体種識別、濃度識別、流体の有無識別などの流体識別を精度よく行うことが可能となる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態(実施例)を、図面を参照しながら説明する。

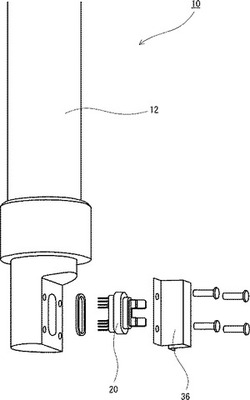

図1は、本発明による流体識別装置の第1の実施例を示す分解図、図2は、図1の流体識別装置の流体識別センサーモジュールの拡大図、図3は、図2の流体識別センサーモジュールの模式的断面図である。また、図4は、本実施例の流体識別装置の使用状態を示す模式的断面図である。

【0018】

図3に示されるように、本実施例の流体識別装置10は、支持部12を備え、例えば、ブルドーザやクレーン、運搬機械などの建設機械や自動車などに搭載された燃料タンク100に取り付けられる。

【0019】

また、図1および図4に示されるように、本実施例の流体識別装置10は、流体識別センサーモジュール20、カバー部材36、電源ケーブル40、通信ケーブル42を備えており、流体識別センサーモジュール20は、後述する流体識別素子21および流体温度検知素子22が配置される側(以下、流体露出側)のみが流体と接するように配置される。

【0020】

図2に示されるように、流体識別センサーモジュール20は、流体識別素子21、流体温度検知素子22が一定間隔離間して配設された状態でモールド樹脂26によって一体成型されている。なお、符号21eは流体識別素子21と電気的に接続された外部電極端子、符号22eは流体温度検知素子22と電気的に接続された外部電極端子である。

【0021】

本実施例において、流体識別素子21は、図5に示すように、チップ基板上に流体検知用感温体を薄膜により形成した流体検知用薄膜チップ21aにより構成されている。

流体検知用薄膜チップ21aは、例えば、Al2O3からなるチップ基板21a1と、Ptからなる流体検知用感温体21a2と,SiO2からなる層間絶縁膜21a3と、Ta

SiO2からなる発熱体21a4およびNiからなる発熱体電極21a5と、SiO2からなる保護膜21a6と、Ti/Auからなる電極パッド21a7とを、順に適宜積層したものからなる。流体検知用感温体21a2は、図示はされていないが蛇行パターン状に形成されている。

【0022】

流体検知用感温体21a2および発熱体電極21a5に接続された電極パッド21a7は、ボンディングワイヤ21dを介して外部電極端子21eに接続されている。

なお、流体温度検知素子22も流体識別素子21と同様な構成とすることができる。ただし、発熱体を作用させずに感温体(流体温度検知素子22においては流体温度検知用感温体)のみを作用させる。なお、流体温度検知素子22としては、流体識別素子用のものとは異なり発熱体および発熱体電極を形成していないものを使用してもよい。

【0023】

図3および図4に示されるように、流体識別素子21の外部電極端子21eおよび流体温度検知素子22の外部電極端子22eは、電源ケーブル40および通信ケーブル42とそれぞれ接続されている。

【0024】

電源ケーブル40および通信ケーブル42は支持部12の内部を通じて上方へと延びており、燃料タンク100外部に配設される、識別制御部を構成する制御ユニット50に接続されている。

【0025】

制御ユニット50は、流体識別センサーモジュール20への電圧印加の制御や、流体識別センサーモジュール20の電気的出力に基づき流体の識別を行うASIC(Application Specific Integrated Circuit)52、予め計測された流体識別データを記憶するため

の記憶装置54、電源入力のための電源用接続端子56、CAN(Cable Area Network)通信を行うためのCANインターフェイス58が備えられている。

【0026】

図1および図4に示されるように、流体識別装置10には、流体識別センサーモジュール20を囲むようにカバー部材36が付設されている。このカバー部材36により、流体識別センサーモジュール20の流体露出側に近接する領域を通って上下方向に延びた上下両端開放の被識別流体導入路38が形成される。

【0027】

なお、本実施例では流体識別センサーモジュール20の流体識別素子21と流体温度検知素子22とを流体レベルに対して垂直に配設し、被識別流体導入路38は上下両端開放となっているが、流体識別素子21と流体温度検知素子22とを流体レベルに対して水平に配設し、被識別流体導入路38を左右両端開放となるように構成してもよい。

【0028】

このように流体識別素子21と流体温度検知素子22とを水平に配設することにより、流体識別素子21周辺の被識別流体の温度分布と、流体温度検知素子22周辺の被識別流体の温度分布との差が減少する。

【0029】

本発明の流体識別装置は、後述するように被識別流体の温度変化に基づいて流体の識別を行っているため、流体識別素子21と流体温度検知素子22とを流体レベルに対して水平に配設することによって、温度分布の差が減少し、識別制度が向上することができる。

【0030】

図6に、本実施例における流体識別のためのASIC52の回路の構成を示す。上記の流体識別素子21の感温体21a2、流体温度検知素子22の感温体22a2、および2つの抵抗体64、66によりブリッジ回路(流体識別回路)68が構成されている。このブリッジ回路68の出力が差動増幅器70に入力され、差動増幅器70の出力(流体識別回路出力またはセンサー出力ともいう)がA/D変換器を介して演算部を構成するマイコン(マイクロコンピュータ)72に入力される。

【0031】

また、マイコン72には流体温度検知素子22の感温体22a2から流体温度検知増幅器71を経て被識別流体の温度に対応する流体温度対応出力値が入力される。一方、マイコン72からは流体識別素子21の発熱体21a4への通電経路に位置するスイッチ74に対してその開閉を制御するヒーター制御信号が出力される。

【0032】

なお、図6において一点鎖線で囲まれる部分がASIC52に作りこまれている。

図6には、簡単のために、スイッチ74が単なる開閉を行うものとして記載されているが、ASIC52に作りこむ際に、互いに異なる電圧の印加が可能な複数の電圧印加経路を形成しておき、ヒーター制御に際していずれかの電圧印加経路を選択できるようにしてもよい。

【0033】

このようにすることで、流体識別素子21の発熱体21a4の特性の選択の幅が大幅に広がる。すなわち、発熱体21a4の特性に応じて測定に最適な電圧を印加することが可能となる。また、ヒーター制御に際して互いに異なる複数の電圧の印加を行うことができるので、識別対象の流体の種類を広げることが可能となる。

【0034】

また、図6には、簡単のために、抵抗体64、66が抵抗値一定のものとして記載されているが、ASIC52に作りこむ際に、これら抵抗体64、66のそれぞれを抵抗値可変なものに形成しておき、測定に際して抵抗体64、66の抵抗値を適宜変更できるようにしてもよい。

【0035】

同様に、ASIC52に作りこむ際に、差動増幅器70および流体温度検知増幅器71について特性調整が可能なようにしておき、測定に際して増幅器特性を適宜変更できるようにしてもよい。

【0036】

このようにすることで、流体識別回路の特性を最適なものに設定することが容易になり、流体識別素子21および流体温度検知素子22の製造上の個体ばらつきとASIC52の製造上の個体ばらつきとに基づき発生する測定特性のばらつきを低減することができ、製造歩留りが向上する。

【0037】

以下、本実施例における流体識別動作の一例として、軽油、灯油、重油の油種識別動作につき説明する。

燃料タンク100に被識別燃料Fが収容されると、流体識別センサーモジュール20を覆うカバー部材36により形成される被識別流体導入路38内にも被識別燃料Fが満たされる。被識別流体導入路38内を含めて燃料タンク100内の被識別流体Fは実質上流動しない。

【0038】

マイコン72からスイッチ74に対して出力されるヒーター制御信号により、該スイッチ74を所定時間(例えば、10秒間)閉じることで、発熱体21a4に対して所定高さ(例えば、3.45V)の単一パルス電圧Pを印加して該発熱体を発熱させる。この時の差動増幅器70の出力電圧(センサー出力)Qは、図7に示されるように、発熱体21a4への電圧印加中は次第に増加し、発熱体21a4への電圧印加終了後は次第に減少する。

【0039】

マイコン72では、図7に示されるように、発熱体21a4への電圧印加終了直前に、所定回数(例えば、256回)サンプリングし、その平均値をとる演算を行って平均センサー出力電圧値を得る。この平均センサー出力電圧値は、感温体21a2のピーク温度に対応する。

【0040】

なお、平均センサー出力電圧値は必ずしも感温体21a2のピーク温度に対応した値を得る必要はなく、発熱体21a4への電圧印加開始から所定時間(例えば、5秒)経過後のセンサー出力を所定回数サンプリングし、その平均値を得る演算を行って平均センサー出力電圧値を得てもよい。

【0041】

ところで、以上のような単一パルスの電圧印加に基づき発熱体21a4で発生した熱は被識別流体へと伝達される。この熱伝達により流体識別センサーモジュール20近傍の被識別流体が加熱され、被識別流体の温度が上昇する。この熱伝達は、被識別燃料の比重や動粘度、潤滑性(HFRR:High Frequency Reciprocating Rig)などに依存し、流体の種別や濃度、流体の温度などによって感温体21a2の温度上昇の度合いが変化する。

【0042】

このようにして得られる平均センサー出力電圧値を、被識別燃料Fの第1の温度T1に対応する第1の平均センサー出力電圧値(第1出力値V1)と、第2の温度T2に対応する第2の平均センサー出力電圧値(第2出力値V2)について測定する。

【0043】

ここで、第1の温度T1と第2の温度T2は、温度差が大きいほど精度の高い測定を行うことが可能であるが、好ましくは20℃以上の温度差、さらに好ましくは40℃以上の温度差を有していればよい。

【0044】

なお、第1の温度T1から第2の温度T2となるまで、被識別燃料Fを加熱するには、流体識別素子21の発熱体21a4を用いて加熱してもよいし、別途ヒーターを用意して、ヒーターによって加熱してもよい。さらには、燃料タンク100をインキュベーターのような恒温槽内に設置することも、燃料タンク100を恒温水槽とすることもできる。

【0045】

図8は、灯油、軽油、A重油、特3号軽油について、本発明の流体識別装置を用いて平

均センサー出力値を測定した場合の温度とセンサー出力値の関係を示すグラフ、図9は、各被識別燃料Fの第1出力値V1と第2出力値V2の平均変化率の差を示すグラフである。

【0046】

図8では、第1の温度T1として0℃、第2の温度T2として20℃を設定している。なお、図8(A)は得られた出力値をそのままプロットしたグラフであり、図8(B)は各被識別燃料Fの第2出力値V2の値を一定の値、図8(B)では軽油の第2出力値V2に補正してプロットしたグラフである。

【0047】

図8に示すように、被識別燃料Fの種類によって、温度変化に応じたセンサー出力の変化率、すなわち、グラフの傾きが異なっている。

このセンサー出力の変化率によって被識別燃料Fの種類を識別することが可能となる。

【0048】

図9は、軽油におけるセンサー出力の変化率を0に補正した場合の、各被識別燃料Fのセンサー出力の変化率、すなわち、軽油を基準とした場合の各被識別燃料Fの変化率の差を示すグラフである。

【0049】

このように、例えば、軽油を基準とすることによって、各被識別燃料Fの変化率は、その種類によって特定の値を取ることがわかる。したがって、被識別燃料Fのセンサー出力の変化率を測定することによって、被識別燃料Fの種類を識別することができる。

【0050】

なお、基準とする流体は軽油に限らず、どのような流体を基準としてもよいことは言うまでもない。

また、図10は、軽油におけるセンサー出力の変化率を1に補正した場合の、各被識別燃料Fのセンサー出力の変化率、すなわち、軽油を基準とした場合の各被識別燃料Fの変化率の割合を示すグラフである。

【0051】

このように、変化率の割合を用いた場合であっても、図9と同様に被識別燃料毎の特性を見いだすことができる。したがって、被識別燃料Fのセンサー出力の変化率を測定することによって、被識別燃料Fの種類を識別することができる。

【0052】

なお、基準とする流体は軽油に限らず、どのような流体を基準としてもよいことは言うまでもない。

なお、この実施例では、変化率として数1に示すように、平均変化率を用いたが、数2に示すような単純変化率を用いて識別を行ってもよい。

【0053】

【数1】

【0054】

【数2】

また、この実施例では、流体種識別についてのみ説明しているが、流体の濃度や有無などについても、同様に出力値を得ることによって、変化率の差や割合を求めることによって識別することが可能である。

【0055】

図11は、本発明の流体識別装置における、流体識別のためのASIC52の別の回路構成を示している。

図11に示すASIC52では、流体識別素子21の感温体21a2、及び3つの抵抗

体64、65、66により形成されるブリッジ回路(流体識別回路)68への通電を、マイコン72から出力される通電制御信号によってスイッチ74の開閉を制御することによって行われるように構成されている。

【0056】

また、この実施形態では、流体識別素子21の感温体21a2は、金属系材料としてPt、Ni、Cr、W、合金系材料としてNiCr、FeCr、酸化物系材料としてNiO、FeO、CuO、Ni2O3、サーメットとしてTaSiO2、CrSiO2などの温度により電気抵抗値が変化する物質から構成されている。

【0057】

このように構成することによって、感温体21a2の自己発熱によって、感温体21a2の抵抗値が変化し、ブリッジ回路68の平衡がくずれ、差動増幅器70を介して出力電圧(センサー出力)Qが、図7と同様に出力されることとなる。

【0058】

従って、図6に示すASICと同様に、平均センサー出力電圧値を得ることができ、上述したように、被識別流体の流体識別を行うことができる。

なお、このASIC55によって流体識別を行う場合、被識別流体の温度T1及びT2を測定する際には、流体識別素子21の感温体21a2の抵抗値に基づく、電気的出力を流体温度検知増幅器71を介して得るように構成されている。

【0059】

なお、このASIC55では、感温体21a2の材質として、抵抗体65とは異なる材質を用いて、感温体21a2と抵抗体65との抵抗値の温度変化に差を生じさせることによって、出力電圧Qを得るように構成しているが、これに限らず、例えば、感温体21a2の抵抗値を抵抗体65の抵抗値よりも大きくし、感温体21a2の発熱量を抵抗体65の発熱量よりも大きくすることによって、ブリッジ回路68への通電に伴い、ブリッジ回路68の平衡が崩れ、出力電圧Qを得るように構成してもよい。さらには、精度を高めるために抵抗体65を流体温度検知素子22として流体識別素子21と同一の液中に浸漬してもよい。

【0060】

以下に、本発明の流体識別装置10を用いて、実際に複数の被識別流体を識別した際のセンサー出力電圧値及び変化率を示す。

表1〜4は、第1の温度T1を20℃、第2の温度T2を40℃とした場合の、灯油A、灯油B、軽油A、軽油B、特3号軽油、A重油A、A重油Bについて測定値を示している。なお、この実施例では、同じ構成のセンサーを4つ(O-16からO-19)使用し、その結果を示している。

【0061】

【表1】

【0062】

【表2】

【0063】

【表3】

【0064】

【表4】

図12は、表1〜4の結果に基づいて、軽油Aを基準として平均変化率の差を示したグラフ、図13は、表1〜4の結果に基づいて、灯油Aを基準として平均変化率の差を示したグラフ、図14は、表1〜4の結果に基づいて、特3号軽油を基準として平均変化率の差を示したグラフ、図15は、表1〜4の結果に基づいて、軽油Aを基準として平均変化率の割合を示したグラフ、図16は、表1〜4の結果に基づいて、軽油Aを基準として単純変化率の差を示したグラフである。

【0065】

図12〜16では、被識別流体の種類によって明らかな特性、すなわち、被識別流体と基準となる流体との値の差が見て取れる。このような結果を用いて、被識別流体の流体種を判別することができる。

【0066】

表5〜8は、第1の温度T1を0℃、第2の温度T2を40℃とした場合の、灯油A、灯油B、軽油A、軽油B、特3号軽油、A重油A、A重油Bについて測定値を示している。なお、この実施例でも、同じ構成のセンサーを4つ(O-16からO-19)使用し、その結果を示している。

【0067】

【表5】

【0068】

【表6】

【0069】

【表7】

【0070】

【表8】

図17は、表5〜8の結果に基づいて、軽油Aを基準として平均変化率の差を示したグラフ、図18は、表5〜8の結果に基づいて、灯油Aを基準として平均変化率の差を示したグラフ、図19は、表5〜8の結果に基づいて、特3号軽油を基準として平均変化率の差を示したグラフ、図20は、表5〜8の結果に基づいて、軽油Aを基準として平均変化率の割合を示したグラフ、図21は、表5〜8の結果に基づいて、軽油Aを基準として単純変化率の差を示したグラフである。

【0071】

図17〜21では、第1の温度T1と第2の温度T2の温度差を20℃とした図12〜16の場合と比べ、センサー毎の結果に差が見られなくなっている。これは、センサー毎の測定誤差が低減され、センサー出力値の精度が向上したことを意味している。すなわち、第1の温度T1と第2の温度T2の温度差を大きくすることによって、流体識別の識別精度を向上させることができる。

【0072】

図22は、本発明の流体識別装置の第2の実施例を示す概略図、図23は、図22の流体識別装置の使用状態の一例を示す概略図、図24は、図22の流体識別装置の別の使用状態の一例を示す概略図である。

【0073】

本実施例における流体識別装置11の構成において、第1の実施例の流体識別装置10と同様な構成部材には同じ符号を付し、その詳細な説明を省略する。

本実施例の流体識別装置11は、防水ケース16に流体識別センサーモジュール20、カバー部材36、通信電源コネクタ49が配設されている。

【0074】

なお、通信電源コネクタ49には、電源ケーブル40および通信ケーブル42が接続される。

図22に示されるように流体識別装置11を小型化することによって、例えば、図23に示されるように、燃料タンク100の側面下方に取り付けることができる。

【0075】

このように、本実施例の流体識別装置11は、燃料タンク100の任意の場所に取り付けることが可能であるため、例えば、燃料タンク100内に貯留される被識別流体の種類や性質などによって、流体識別装置11の取り付け場所を変更することができる。

【0076】

このように、被識別流体の種類や性質などによって、最適な取り付け場所に流体識別装置11を取り付けることによって、被識別流体の識別精度を向上させることができる。

なお、上述したように、流体識別センサーモジュール20の流体識別素子21と流体温度検知素子22とを流体レベルに対して水平となるように、流体識別装置11を燃料タンク100に取り付けることも可能である。

【0077】

また、図24に示されるように、本実施例の流体識別装置11を燃料タンク100の底面に取り付けることも可能である。

このように、流体識別装置11を燃料タンク100の底面に取り付けることによって、例えば、燃料タンク100に貯留される被識別流体が軽油などの炭化水素系液体の場合には、燃料が消費されても流体識別センサーモジュール20は、燃料タンク100内の燃料が空にならない限り、被識別流体内に浸漬していることになるため、常に被識別流体の識別を行うことができる。

【0078】

さらには、燃料タンク100内の被識別流体が空となった場合には、センサー出力Qが急激に変化することになるため、被識別流体の有無を識別することも可能となる。

なお、図23に示したように、流体識別装置11を燃料タンク100の側面下方に取り付けることによって、被識別流体の有無を識別すれば、燃料タンク100内の燃料が所定の量を下回ったことを、例えば、建機を操作するユーザーに知らせることができる。

【0079】

以上、本発明の好ましい実施例を説明したが、本発明はこれに限定されることはなく、例えば、パルス電圧値やパルス電圧の印加時間、サンプリング回数などは適宜変更することができる。

【0080】

また、上記実施例では、建機や重機などの燃料タンクに取り付けた場合について説明したが、これ以外であっても、自動車のガソリンタンクや潤滑油等を貯留するオイルタンク、自動車のNOx分解用の尿素タンクなどにも適用できるなど、本発明の目的を逸脱しない範囲で種々の変更が可能である。

【図面の簡単な説明】

【0081】

【図1】図1は、本発明による流体識別装置の第1の実施例を示す分解図である。

【図2】図2は、図1の流体識別装置の流体識別センサーモジュールの拡大図である。

【図3】図3は、図2の流体識別センサーモジュールの模式的断面図である。

【図4】図4は、本実施例の流体識別装置の使用状態を示す模式的断面図である。

【図5】図5は、流体識別素子21の薄膜チップの分解模式図である。

【図6】図6は、流体識別のための回路構成図である。

【図7】図7は、発熱体に印加される単一パルス電圧Pとセンサー出力Qとの関係を示す図である。

【図8】図8は、灯油、軽油、A重油、特3号軽油について、本発明の流体識別装置を用いて平均センサー出力値を測定した場合の温度とセンサー出力値の関係を示すグラフである。

【図9】図9は、各被識別燃料Fの第1出力値V1と第2出力値V2の平均変化率の差を示すグラフである。

【図10】図10は、各識別燃料Fの第1出力値V1と第2出力値V2の平均変化率の割合を示すグラフである。

【図11】図11は、流体識別のための別の回路構成図である。

【図12】図12は、表1〜4の結果に基づいて、軽油Aを基準として平均変化率の差を示したグラフである。

【図13】図13は、表1〜4の結果に基づいて、灯油Aを基準として平均変化率の差を示したグラフである。

【図14】図14は、表1〜4の結果に基づいて、特3号軽油を基準として平均変化率の差を示したグラフである。

【図15】図15は、表1〜4の結果に基づいて、軽油Aを基準として平均変化率の割合を示したグラフである。

【図16】図16は、表1〜4の結果に基づいて、軽油Aを基準として単純変化率の差を示したグラフである。

【図17】図17は、表5〜8の結果に基づいて、軽油Aを基準として平均変化率の差を示したグラフである。

【図18】図18は、表5〜8の結果に基づいて、灯油Aを基準として平均変化率の差を示したグラフである。

【図19】図19は、表5〜8の結果に基づいて、特3号軽油を基準として平均変化率の差を示したグラフである。

【図20】図20は、表5〜8の結果に基づいて、軽油Aを基準として平均変化率の割合を示したグラフである。

【図21】図21は、表5〜8の結果に基づいて、軽油Aを基準として単純変化率の差を示したグラフである。

【図22】図22は、本発明の流体識別装置の第2の実施例を示す概略図である。

【図23】図23は、図22の流体識別装置の使用状態の一例を示す概略図である。

【図24】図24は、図22の流体識別装置の別の使用状態の一例を示す概略図である。

【符号の説明】

【0082】

10 流体識別装置

11 流体識別装置

12 支持部

16 防水ケース

20 流体識別センサーモジュール

21 流体識別素子

21a 流体検知用薄膜チップ

21a1 チップ基板

21a2 流体検知用感温体

21a2 感温体

21a3 層間絶縁膜

21a4 発熱体

21a5 発熱体電極

21a6 保護膜

21a7 電極パッド

21d ボンディングワイヤ

21e 外部電極端子

22 流体温度検知素子

22a2 感温体

22e 外部電極端子

26 モールド樹脂

36 カバー部材

38 被識別流体導入路

40 電源ケーブル

42 通信ケーブル

49 通信電源コネクタ

50 制御ユニット

54 記憶装置

56 電源用接続端子

58 インターフェイス

64 抵抗体

65 抵抗体

68 ブリッジ回路

70 差動増幅器

71 流体温度検知増幅器

72 マイコン

74 スイッチ

100 燃料タンク

【技術分野】

【0001】

本発明は、例えば、ガソリン、ナフサ、灯油、軽油、重油などの炭化水素系液体、エタノール、メタノールなどのアルコール系液体、尿素水溶液などの液体、気体、粉粒体などの流体の識別、例えば、被識別流体の流体種識別、濃度識別、流体の有無識別などを行う流体識別方法および流体識別装置に関する。

【背景技術】

【0002】

自動車の内燃エンジンは、使用する燃料を想定して、その燃料を使用した場合に最適に動作するように設計されている。例えば、ディーゼルエンジンであれば、軽油を燃料として最適動作するように設計されているが、軽油以外の燃料、例えば、灯油や重油などの様々な液体燃料を使用した場合であっても動作は可能である。

【0003】

このため、建機や重機などのディーゼルエンジンを動作させる際に、特に、灯油や重油などの軽油に比べ比較的安価な液体燃料をそのまま使用したり、軽油に混ぜて使用することが行われることがある。

【0004】

しかしながら、軽油に比べ潤滑性(粘性)の低い灯油を混ぜて使用した場合には、ディーゼルエンジンの一部を摩耗させてしまう原因となり、長期にわたって使用した場合にはエンジンの故障が発生してしまう。

【発明の開示】

【発明が解決しようとする課題】

【0005】

特に、建機や重機などでは、実際に使用するユーザーは建機・重機リース業者からリースして使用しているため、ユーザーからリース業者に建機や重機が返却されてからエンジンの故障が発生する場合がある。

【0006】

このような場合には、使用中の故障ではないため、リース業者はユーザーに責任を追及することが困難となる場合がある。

このため、燃料タンク内の油種を監視するセンサーの要求が、高まっている。

【課題を解決するための手段】

【0007】

本発明は、上述したような従来技術における課題及び目的を達成するためになされた発明であって、本発明の流体識別方法は、

被識別流体を識別するための流体識別方法であって、

流体識別素子を含む流体識別センサーを用いて、

前記流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、

前記第1出力値と第2出力値の変化率を、予め計測された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行うことを特徴とする。

【0008】

また、本発明の流体識別方法は、前記流体識別センサーが、前記流体識別素子から一定間隔離間して配設された流体温度検知素子をさらに含むことを特徴とする。

また、本発明の流体識別方法は、前記参照流体における第1出力値と第2出力値の変化率と、前記被識別流体の第1出力値と第2出力値の変化率との差に基づいて流体の識別を行うことを特徴とする。

【0009】

また、本発明の流体識別方法は、前記参照流体の第1出力値と第2出力値の変化率が0となるように、前記流体識別センサーの出力値を補正することを特徴とする。

また、本発明の流体識別方法は、前記参照流体における第1出力値と第2出力値の変化率に対する、前記被識別流体の第1出力値と第2出力値の変化率の割合に基づいて流体の識別を行うことを特徴とする。

【0010】

また、本発明の流体識別方法は、前記参照流体の第1出力値と第2出力値の変化率が1となるように、前記流体識別センサーの出力値を補正することを特徴とする。

また、本発明の流体識別方法は、前記変化率が、平均変化率であることを特徴とする。

【0011】

また、本発明の流体識別方法は、前記第1の温度が、流体識別素子に電圧を印加する前の初期温度であることを特徴とする。

また、本発明の流体識別方法は、前記第1の温度と第2の温度の温度差が20℃以上あることを特徴とする。

【0012】

また、本発明の流体識別方法は、前記第1の温度と第2の温度の温度差が40℃以上あることを特徴とする。

また、本発明の流体識別方法は、前記流体識別素子が、発熱体と、該発熱体の近傍に配設された感温体とを備えることを特徴とする。

【0013】

また、本発明の流体識別方法は、前記流体識別素子が、発熱機能及び感温機能を有する感温体を備えることを特徴とする。

また、本発明の流体識別方法は、前記流体識別素子と流体温度検知素子が、流体レベルに対して水平に配設されていることを特徴とする。

【0014】

また、本発明の流体識別方法は、前記被識別流体の識別が、流体種識別、濃度識別、流体の有無識別のうち、少なくとも一つの識別であることを特徴とする。

また、本発明の流体識別方法は、前記被識別流体が、炭化水素系液体であることを特徴とする。

【0015】

また、本発明の流体識別方法は、前記被識別流体が、軽油、灯油、重油のうち少なくとも1種以上であることを特徴とする。

また、本発明の流体識別装置は、

被識別流体を識別するための流体識別装置であって、

流体識別素子と、該流体識別素子から一定間隔離間して配設された流体温度検知素子とを含む流体識別センサーと、

前記流体識別センサーの出力に基づいて流体の識別を行う識別制御部とを備え、

前記流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、

前記第1出力値と第2出力値の変化率を、予め計測され前記識別制御部に記憶された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行うことを特徴とする。

【発明の効果】

【0016】

本発明によれば、被識別流体の第1の温度に対応する流体識別素子の第1出力値と、被識別流体の第2の温度に対応する流体識別素子の第2出力値によって、第1出力値と第2出力値の変化率から、被識別流体の流体種識別、濃度識別、流体の有無識別などの流体識別を精度よく行うことが可能となる。

【発明を実施するための最良の形態】

【0017】

以下、本発明の実施の形態(実施例)を、図面を参照しながら説明する。

図1は、本発明による流体識別装置の第1の実施例を示す分解図、図2は、図1の流体識別装置の流体識別センサーモジュールの拡大図、図3は、図2の流体識別センサーモジュールの模式的断面図である。また、図4は、本実施例の流体識別装置の使用状態を示す模式的断面図である。

【0018】

図3に示されるように、本実施例の流体識別装置10は、支持部12を備え、例えば、ブルドーザやクレーン、運搬機械などの建設機械や自動車などに搭載された燃料タンク100に取り付けられる。

【0019】

また、図1および図4に示されるように、本実施例の流体識別装置10は、流体識別センサーモジュール20、カバー部材36、電源ケーブル40、通信ケーブル42を備えており、流体識別センサーモジュール20は、後述する流体識別素子21および流体温度検知素子22が配置される側(以下、流体露出側)のみが流体と接するように配置される。

【0020】

図2に示されるように、流体識別センサーモジュール20は、流体識別素子21、流体温度検知素子22が一定間隔離間して配設された状態でモールド樹脂26によって一体成型されている。なお、符号21eは流体識別素子21と電気的に接続された外部電極端子、符号22eは流体温度検知素子22と電気的に接続された外部電極端子である。

【0021】

本実施例において、流体識別素子21は、図5に示すように、チップ基板上に流体検知用感温体を薄膜により形成した流体検知用薄膜チップ21aにより構成されている。

流体検知用薄膜チップ21aは、例えば、Al2O3からなるチップ基板21a1と、Ptからなる流体検知用感温体21a2と,SiO2からなる層間絶縁膜21a3と、Ta

SiO2からなる発熱体21a4およびNiからなる発熱体電極21a5と、SiO2からなる保護膜21a6と、Ti/Auからなる電極パッド21a7とを、順に適宜積層したものからなる。流体検知用感温体21a2は、図示はされていないが蛇行パターン状に形成されている。

【0022】

流体検知用感温体21a2および発熱体電極21a5に接続された電極パッド21a7は、ボンディングワイヤ21dを介して外部電極端子21eに接続されている。

なお、流体温度検知素子22も流体識別素子21と同様な構成とすることができる。ただし、発熱体を作用させずに感温体(流体温度検知素子22においては流体温度検知用感温体)のみを作用させる。なお、流体温度検知素子22としては、流体識別素子用のものとは異なり発熱体および発熱体電極を形成していないものを使用してもよい。

【0023】

図3および図4に示されるように、流体識別素子21の外部電極端子21eおよび流体温度検知素子22の外部電極端子22eは、電源ケーブル40および通信ケーブル42とそれぞれ接続されている。

【0024】

電源ケーブル40および通信ケーブル42は支持部12の内部を通じて上方へと延びており、燃料タンク100外部に配設される、識別制御部を構成する制御ユニット50に接続されている。

【0025】

制御ユニット50は、流体識別センサーモジュール20への電圧印加の制御や、流体識別センサーモジュール20の電気的出力に基づき流体の識別を行うASIC(Application Specific Integrated Circuit)52、予め計測された流体識別データを記憶するため

の記憶装置54、電源入力のための電源用接続端子56、CAN(Cable Area Network)通信を行うためのCANインターフェイス58が備えられている。

【0026】

図1および図4に示されるように、流体識別装置10には、流体識別センサーモジュール20を囲むようにカバー部材36が付設されている。このカバー部材36により、流体識別センサーモジュール20の流体露出側に近接する領域を通って上下方向に延びた上下両端開放の被識別流体導入路38が形成される。

【0027】

なお、本実施例では流体識別センサーモジュール20の流体識別素子21と流体温度検知素子22とを流体レベルに対して垂直に配設し、被識別流体導入路38は上下両端開放となっているが、流体識別素子21と流体温度検知素子22とを流体レベルに対して水平に配設し、被識別流体導入路38を左右両端開放となるように構成してもよい。

【0028】

このように流体識別素子21と流体温度検知素子22とを水平に配設することにより、流体識別素子21周辺の被識別流体の温度分布と、流体温度検知素子22周辺の被識別流体の温度分布との差が減少する。

【0029】

本発明の流体識別装置は、後述するように被識別流体の温度変化に基づいて流体の識別を行っているため、流体識別素子21と流体温度検知素子22とを流体レベルに対して水平に配設することによって、温度分布の差が減少し、識別制度が向上することができる。

【0030】

図6に、本実施例における流体識別のためのASIC52の回路の構成を示す。上記の流体識別素子21の感温体21a2、流体温度検知素子22の感温体22a2、および2つの抵抗体64、66によりブリッジ回路(流体識別回路)68が構成されている。このブリッジ回路68の出力が差動増幅器70に入力され、差動増幅器70の出力(流体識別回路出力またはセンサー出力ともいう)がA/D変換器を介して演算部を構成するマイコン(マイクロコンピュータ)72に入力される。

【0031】

また、マイコン72には流体温度検知素子22の感温体22a2から流体温度検知増幅器71を経て被識別流体の温度に対応する流体温度対応出力値が入力される。一方、マイコン72からは流体識別素子21の発熱体21a4への通電経路に位置するスイッチ74に対してその開閉を制御するヒーター制御信号が出力される。

【0032】

なお、図6において一点鎖線で囲まれる部分がASIC52に作りこまれている。

図6には、簡単のために、スイッチ74が単なる開閉を行うものとして記載されているが、ASIC52に作りこむ際に、互いに異なる電圧の印加が可能な複数の電圧印加経路を形成しておき、ヒーター制御に際していずれかの電圧印加経路を選択できるようにしてもよい。

【0033】

このようにすることで、流体識別素子21の発熱体21a4の特性の選択の幅が大幅に広がる。すなわち、発熱体21a4の特性に応じて測定に最適な電圧を印加することが可能となる。また、ヒーター制御に際して互いに異なる複数の電圧の印加を行うことができるので、識別対象の流体の種類を広げることが可能となる。

【0034】

また、図6には、簡単のために、抵抗体64、66が抵抗値一定のものとして記載されているが、ASIC52に作りこむ際に、これら抵抗体64、66のそれぞれを抵抗値可変なものに形成しておき、測定に際して抵抗体64、66の抵抗値を適宜変更できるようにしてもよい。

【0035】

同様に、ASIC52に作りこむ際に、差動増幅器70および流体温度検知増幅器71について特性調整が可能なようにしておき、測定に際して増幅器特性を適宜変更できるようにしてもよい。

【0036】

このようにすることで、流体識別回路の特性を最適なものに設定することが容易になり、流体識別素子21および流体温度検知素子22の製造上の個体ばらつきとASIC52の製造上の個体ばらつきとに基づき発生する測定特性のばらつきを低減することができ、製造歩留りが向上する。

【0037】

以下、本実施例における流体識別動作の一例として、軽油、灯油、重油の油種識別動作につき説明する。

燃料タンク100に被識別燃料Fが収容されると、流体識別センサーモジュール20を覆うカバー部材36により形成される被識別流体導入路38内にも被識別燃料Fが満たされる。被識別流体導入路38内を含めて燃料タンク100内の被識別流体Fは実質上流動しない。

【0038】

マイコン72からスイッチ74に対して出力されるヒーター制御信号により、該スイッチ74を所定時間(例えば、10秒間)閉じることで、発熱体21a4に対して所定高さ(例えば、3.45V)の単一パルス電圧Pを印加して該発熱体を発熱させる。この時の差動増幅器70の出力電圧(センサー出力)Qは、図7に示されるように、発熱体21a4への電圧印加中は次第に増加し、発熱体21a4への電圧印加終了後は次第に減少する。

【0039】

マイコン72では、図7に示されるように、発熱体21a4への電圧印加終了直前に、所定回数(例えば、256回)サンプリングし、その平均値をとる演算を行って平均センサー出力電圧値を得る。この平均センサー出力電圧値は、感温体21a2のピーク温度に対応する。

【0040】

なお、平均センサー出力電圧値は必ずしも感温体21a2のピーク温度に対応した値を得る必要はなく、発熱体21a4への電圧印加開始から所定時間(例えば、5秒)経過後のセンサー出力を所定回数サンプリングし、その平均値を得る演算を行って平均センサー出力電圧値を得てもよい。

【0041】

ところで、以上のような単一パルスの電圧印加に基づき発熱体21a4で発生した熱は被識別流体へと伝達される。この熱伝達により流体識別センサーモジュール20近傍の被識別流体が加熱され、被識別流体の温度が上昇する。この熱伝達は、被識別燃料の比重や動粘度、潤滑性(HFRR:High Frequency Reciprocating Rig)などに依存し、流体の種別や濃度、流体の温度などによって感温体21a2の温度上昇の度合いが変化する。

【0042】

このようにして得られる平均センサー出力電圧値を、被識別燃料Fの第1の温度T1に対応する第1の平均センサー出力電圧値(第1出力値V1)と、第2の温度T2に対応する第2の平均センサー出力電圧値(第2出力値V2)について測定する。

【0043】

ここで、第1の温度T1と第2の温度T2は、温度差が大きいほど精度の高い測定を行うことが可能であるが、好ましくは20℃以上の温度差、さらに好ましくは40℃以上の温度差を有していればよい。

【0044】

なお、第1の温度T1から第2の温度T2となるまで、被識別燃料Fを加熱するには、流体識別素子21の発熱体21a4を用いて加熱してもよいし、別途ヒーターを用意して、ヒーターによって加熱してもよい。さらには、燃料タンク100をインキュベーターのような恒温槽内に設置することも、燃料タンク100を恒温水槽とすることもできる。

【0045】

図8は、灯油、軽油、A重油、特3号軽油について、本発明の流体識別装置を用いて平

均センサー出力値を測定した場合の温度とセンサー出力値の関係を示すグラフ、図9は、各被識別燃料Fの第1出力値V1と第2出力値V2の平均変化率の差を示すグラフである。

【0046】

図8では、第1の温度T1として0℃、第2の温度T2として20℃を設定している。なお、図8(A)は得られた出力値をそのままプロットしたグラフであり、図8(B)は各被識別燃料Fの第2出力値V2の値を一定の値、図8(B)では軽油の第2出力値V2に補正してプロットしたグラフである。

【0047】

図8に示すように、被識別燃料Fの種類によって、温度変化に応じたセンサー出力の変化率、すなわち、グラフの傾きが異なっている。

このセンサー出力の変化率によって被識別燃料Fの種類を識別することが可能となる。

【0048】

図9は、軽油におけるセンサー出力の変化率を0に補正した場合の、各被識別燃料Fのセンサー出力の変化率、すなわち、軽油を基準とした場合の各被識別燃料Fの変化率の差を示すグラフである。

【0049】

このように、例えば、軽油を基準とすることによって、各被識別燃料Fの変化率は、その種類によって特定の値を取ることがわかる。したがって、被識別燃料Fのセンサー出力の変化率を測定することによって、被識別燃料Fの種類を識別することができる。

【0050】

なお、基準とする流体は軽油に限らず、どのような流体を基準としてもよいことは言うまでもない。

また、図10は、軽油におけるセンサー出力の変化率を1に補正した場合の、各被識別燃料Fのセンサー出力の変化率、すなわち、軽油を基準とした場合の各被識別燃料Fの変化率の割合を示すグラフである。

【0051】

このように、変化率の割合を用いた場合であっても、図9と同様に被識別燃料毎の特性を見いだすことができる。したがって、被識別燃料Fのセンサー出力の変化率を測定することによって、被識別燃料Fの種類を識別することができる。

【0052】

なお、基準とする流体は軽油に限らず、どのような流体を基準としてもよいことは言うまでもない。

なお、この実施例では、変化率として数1に示すように、平均変化率を用いたが、数2に示すような単純変化率を用いて識別を行ってもよい。

【0053】

【数1】

【0054】

【数2】

また、この実施例では、流体種識別についてのみ説明しているが、流体の濃度や有無などについても、同様に出力値を得ることによって、変化率の差や割合を求めることによって識別することが可能である。

【0055】

図11は、本発明の流体識別装置における、流体識別のためのASIC52の別の回路構成を示している。

図11に示すASIC52では、流体識別素子21の感温体21a2、及び3つの抵抗

体64、65、66により形成されるブリッジ回路(流体識別回路)68への通電を、マイコン72から出力される通電制御信号によってスイッチ74の開閉を制御することによって行われるように構成されている。

【0056】

また、この実施形態では、流体識別素子21の感温体21a2は、金属系材料としてPt、Ni、Cr、W、合金系材料としてNiCr、FeCr、酸化物系材料としてNiO、FeO、CuO、Ni2O3、サーメットとしてTaSiO2、CrSiO2などの温度により電気抵抗値が変化する物質から構成されている。

【0057】

このように構成することによって、感温体21a2の自己発熱によって、感温体21a2の抵抗値が変化し、ブリッジ回路68の平衡がくずれ、差動増幅器70を介して出力電圧(センサー出力)Qが、図7と同様に出力されることとなる。

【0058】

従って、図6に示すASICと同様に、平均センサー出力電圧値を得ることができ、上述したように、被識別流体の流体識別を行うことができる。

なお、このASIC55によって流体識別を行う場合、被識別流体の温度T1及びT2を測定する際には、流体識別素子21の感温体21a2の抵抗値に基づく、電気的出力を流体温度検知増幅器71を介して得るように構成されている。

【0059】

なお、このASIC55では、感温体21a2の材質として、抵抗体65とは異なる材質を用いて、感温体21a2と抵抗体65との抵抗値の温度変化に差を生じさせることによって、出力電圧Qを得るように構成しているが、これに限らず、例えば、感温体21a2の抵抗値を抵抗体65の抵抗値よりも大きくし、感温体21a2の発熱量を抵抗体65の発熱量よりも大きくすることによって、ブリッジ回路68への通電に伴い、ブリッジ回路68の平衡が崩れ、出力電圧Qを得るように構成してもよい。さらには、精度を高めるために抵抗体65を流体温度検知素子22として流体識別素子21と同一の液中に浸漬してもよい。

【0060】

以下に、本発明の流体識別装置10を用いて、実際に複数の被識別流体を識別した際のセンサー出力電圧値及び変化率を示す。

表1〜4は、第1の温度T1を20℃、第2の温度T2を40℃とした場合の、灯油A、灯油B、軽油A、軽油B、特3号軽油、A重油A、A重油Bについて測定値を示している。なお、この実施例では、同じ構成のセンサーを4つ(O-16からO-19)使用し、その結果を示している。

【0061】

【表1】

【0062】

【表2】

【0063】

【表3】

【0064】

【表4】

図12は、表1〜4の結果に基づいて、軽油Aを基準として平均変化率の差を示したグラフ、図13は、表1〜4の結果に基づいて、灯油Aを基準として平均変化率の差を示したグラフ、図14は、表1〜4の結果に基づいて、特3号軽油を基準として平均変化率の差を示したグラフ、図15は、表1〜4の結果に基づいて、軽油Aを基準として平均変化率の割合を示したグラフ、図16は、表1〜4の結果に基づいて、軽油Aを基準として単純変化率の差を示したグラフである。

【0065】

図12〜16では、被識別流体の種類によって明らかな特性、すなわち、被識別流体と基準となる流体との値の差が見て取れる。このような結果を用いて、被識別流体の流体種を判別することができる。

【0066】

表5〜8は、第1の温度T1を0℃、第2の温度T2を40℃とした場合の、灯油A、灯油B、軽油A、軽油B、特3号軽油、A重油A、A重油Bについて測定値を示している。なお、この実施例でも、同じ構成のセンサーを4つ(O-16からO-19)使用し、その結果を示している。

【0067】

【表5】

【0068】

【表6】

【0069】

【表7】

【0070】

【表8】

図17は、表5〜8の結果に基づいて、軽油Aを基準として平均変化率の差を示したグラフ、図18は、表5〜8の結果に基づいて、灯油Aを基準として平均変化率の差を示したグラフ、図19は、表5〜8の結果に基づいて、特3号軽油を基準として平均変化率の差を示したグラフ、図20は、表5〜8の結果に基づいて、軽油Aを基準として平均変化率の割合を示したグラフ、図21は、表5〜8の結果に基づいて、軽油Aを基準として単純変化率の差を示したグラフである。

【0071】

図17〜21では、第1の温度T1と第2の温度T2の温度差を20℃とした図12〜16の場合と比べ、センサー毎の結果に差が見られなくなっている。これは、センサー毎の測定誤差が低減され、センサー出力値の精度が向上したことを意味している。すなわち、第1の温度T1と第2の温度T2の温度差を大きくすることによって、流体識別の識別精度を向上させることができる。

【0072】

図22は、本発明の流体識別装置の第2の実施例を示す概略図、図23は、図22の流体識別装置の使用状態の一例を示す概略図、図24は、図22の流体識別装置の別の使用状態の一例を示す概略図である。

【0073】

本実施例における流体識別装置11の構成において、第1の実施例の流体識別装置10と同様な構成部材には同じ符号を付し、その詳細な説明を省略する。

本実施例の流体識別装置11は、防水ケース16に流体識別センサーモジュール20、カバー部材36、通信電源コネクタ49が配設されている。

【0074】

なお、通信電源コネクタ49には、電源ケーブル40および通信ケーブル42が接続される。

図22に示されるように流体識別装置11を小型化することによって、例えば、図23に示されるように、燃料タンク100の側面下方に取り付けることができる。

【0075】

このように、本実施例の流体識別装置11は、燃料タンク100の任意の場所に取り付けることが可能であるため、例えば、燃料タンク100内に貯留される被識別流体の種類や性質などによって、流体識別装置11の取り付け場所を変更することができる。

【0076】

このように、被識別流体の種類や性質などによって、最適な取り付け場所に流体識別装置11を取り付けることによって、被識別流体の識別精度を向上させることができる。

なお、上述したように、流体識別センサーモジュール20の流体識別素子21と流体温度検知素子22とを流体レベルに対して水平となるように、流体識別装置11を燃料タンク100に取り付けることも可能である。

【0077】

また、図24に示されるように、本実施例の流体識別装置11を燃料タンク100の底面に取り付けることも可能である。

このように、流体識別装置11を燃料タンク100の底面に取り付けることによって、例えば、燃料タンク100に貯留される被識別流体が軽油などの炭化水素系液体の場合には、燃料が消費されても流体識別センサーモジュール20は、燃料タンク100内の燃料が空にならない限り、被識別流体内に浸漬していることになるため、常に被識別流体の識別を行うことができる。

【0078】

さらには、燃料タンク100内の被識別流体が空となった場合には、センサー出力Qが急激に変化することになるため、被識別流体の有無を識別することも可能となる。

なお、図23に示したように、流体識別装置11を燃料タンク100の側面下方に取り付けることによって、被識別流体の有無を識別すれば、燃料タンク100内の燃料が所定の量を下回ったことを、例えば、建機を操作するユーザーに知らせることができる。

【0079】

以上、本発明の好ましい実施例を説明したが、本発明はこれに限定されることはなく、例えば、パルス電圧値やパルス電圧の印加時間、サンプリング回数などは適宜変更することができる。

【0080】

また、上記実施例では、建機や重機などの燃料タンクに取り付けた場合について説明したが、これ以外であっても、自動車のガソリンタンクや潤滑油等を貯留するオイルタンク、自動車のNOx分解用の尿素タンクなどにも適用できるなど、本発明の目的を逸脱しない範囲で種々の変更が可能である。

【図面の簡単な説明】

【0081】

【図1】図1は、本発明による流体識別装置の第1の実施例を示す分解図である。

【図2】図2は、図1の流体識別装置の流体識別センサーモジュールの拡大図である。

【図3】図3は、図2の流体識別センサーモジュールの模式的断面図である。

【図4】図4は、本実施例の流体識別装置の使用状態を示す模式的断面図である。

【図5】図5は、流体識別素子21の薄膜チップの分解模式図である。

【図6】図6は、流体識別のための回路構成図である。

【図7】図7は、発熱体に印加される単一パルス電圧Pとセンサー出力Qとの関係を示す図である。

【図8】図8は、灯油、軽油、A重油、特3号軽油について、本発明の流体識別装置を用いて平均センサー出力値を測定した場合の温度とセンサー出力値の関係を示すグラフである。

【図9】図9は、各被識別燃料Fの第1出力値V1と第2出力値V2の平均変化率の差を示すグラフである。

【図10】図10は、各識別燃料Fの第1出力値V1と第2出力値V2の平均変化率の割合を示すグラフである。

【図11】図11は、流体識別のための別の回路構成図である。

【図12】図12は、表1〜4の結果に基づいて、軽油Aを基準として平均変化率の差を示したグラフである。

【図13】図13は、表1〜4の結果に基づいて、灯油Aを基準として平均変化率の差を示したグラフである。

【図14】図14は、表1〜4の結果に基づいて、特3号軽油を基準として平均変化率の差を示したグラフである。

【図15】図15は、表1〜4の結果に基づいて、軽油Aを基準として平均変化率の割合を示したグラフである。

【図16】図16は、表1〜4の結果に基づいて、軽油Aを基準として単純変化率の差を示したグラフである。

【図17】図17は、表5〜8の結果に基づいて、軽油Aを基準として平均変化率の差を示したグラフである。

【図18】図18は、表5〜8の結果に基づいて、灯油Aを基準として平均変化率の差を示したグラフである。

【図19】図19は、表5〜8の結果に基づいて、特3号軽油を基準として平均変化率の差を示したグラフである。

【図20】図20は、表5〜8の結果に基づいて、軽油Aを基準として平均変化率の割合を示したグラフである。

【図21】図21は、表5〜8の結果に基づいて、軽油Aを基準として単純変化率の差を示したグラフである。

【図22】図22は、本発明の流体識別装置の第2の実施例を示す概略図である。

【図23】図23は、図22の流体識別装置の使用状態の一例を示す概略図である。

【図24】図24は、図22の流体識別装置の別の使用状態の一例を示す概略図である。

【符号の説明】

【0082】

10 流体識別装置

11 流体識別装置

12 支持部

16 防水ケース

20 流体識別センサーモジュール

21 流体識別素子

21a 流体検知用薄膜チップ

21a1 チップ基板

21a2 流体検知用感温体

21a2 感温体

21a3 層間絶縁膜

21a4 発熱体

21a5 発熱体電極

21a6 保護膜

21a7 電極パッド

21d ボンディングワイヤ

21e 外部電極端子

22 流体温度検知素子

22a2 感温体

22e 外部電極端子

26 モールド樹脂

36 カバー部材

38 被識別流体導入路

40 電源ケーブル

42 通信ケーブル

49 通信電源コネクタ

50 制御ユニット

54 記憶装置

56 電源用接続端子

58 インターフェイス

64 抵抗体

65 抵抗体

68 ブリッジ回路

70 差動増幅器

71 流体温度検知増幅器

72 マイコン

74 スイッチ

100 燃料タンク

【特許請求の範囲】

【請求項1】

被識別流体を識別するための流体識別方法であって、

流体識別素子を含む流体識別センサーを用いて、

前記流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、

前記第1出力値と第2出力値の変化率を、予め計測された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行うことを特徴とする流体識別方法。

【請求項2】

前記流体識別センサーが、前記流体識別素子から一定間隔離間して配設された流体温度検知素子をさらに含むことを特徴とする請求項1に記載の流体識別方法。

【請求項3】

前記参照流体における第1出力値と第2出力値の変化率と、前記被識別流体の第1出力値と第2出力値の変化率との差に基づいて流体の識別を行うことを特徴とする請求項1または2に記載の流体識別方法。

【請求項4】

前記参照流体の第1出力値と第2出力値の変化率が0となるように、前記流体識別センサーの出力値を補正することを特徴とする請求項3に記載の流体識別方法。

【請求項5】

前記参照流体における第1出力値と第2出力値の変化率に対する、前記被識別流体の第1出力値と第2出力値の変化率の割合に基づいて流体の識別を行うことを特徴とする請求項1または2に記載の流体識別方法。

【請求項6】

前記参照流体の第1出力値と第2出力値の変化率が1となるように、前記流体識別センサーの出力値を補正することを特徴とする請求項5に記載の流体識別方法。

【請求項7】

前記変化率が、平均変化率であることを特徴とする請求項1から6のいずれかに記載の流体識別方法。

【請求項8】

前記第1の温度が、流体識別素子に電圧を印加する前の初期温度であることを特徴とする請求項1から7のいずれかに記載の流体識別方法。

【請求項9】

前記第1の温度と第2の温度の温度差が20℃以上あることを特徴とする請求項1から8のいずれかに記載の流体識別方法。

【請求項10】

前記第1の温度と第2の温度の温度差が40℃以上あることを特徴とする請求項1から8のいずれかに記載の流体識別方法。

【請求項11】

前記流体識別素子が、発熱体と、該発熱体の近傍に配設された感温体とを備えることを特徴とする請求項1から10のいずれかに記載の流体識別方法。

【請求項12】

前記流体識別素子が、発熱機能及び感温機能を有する感温体を備えることを特徴とする請求項1から10のいずれかに記載の流体識別方法。

【請求項13】

前記流体識別素子と流体温度検知素子が、流体レベルに対して水平に配設されていることを特徴とする請求項1から12のいずれかに記載の流体識別方法。

【請求項14】

前記被識別流体の識別が、流体種識別、濃度識別、流体の有無識別のうち、少なくとも

一つの識別であることを特徴とする請求項1から13のいずれかに記載の流体識別方法。

【請求項15】

前記被識別流体が、炭化水素系液体であることを特徴とする請求項1から14のいずれかに記載の流体識別方法。

【請求項16】

前記被識別流体が、軽油、灯油、重油のうち少なくとも1種以上であることを特徴とする請求項15に記載の流体識別方法。

【請求項17】

被識別流体を識別するための流体識別装置であって、

流体識別素子と、該流体識別素子から一定間隔離間して配設された流体温度検知素子とを含む流体識別センサーと、

前記流体識別センサーの出力に基づいて流体の識別を行う識別制御部とを備え、

前記流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、

前記第1出力値と第2出力値の変化率を、予め計測され前記識別制御部に記憶された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行うことを特徴とする流体識別装置。

【請求項1】

被識別流体を識別するための流体識別方法であって、

流体識別素子を含む流体識別センサーを用いて、

前記流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、

前記第1出力値と第2出力値の変化率を、予め計測された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行うことを特徴とする流体識別方法。

【請求項2】

前記流体識別センサーが、前記流体識別素子から一定間隔離間して配設された流体温度検知素子をさらに含むことを特徴とする請求項1に記載の流体識別方法。

【請求項3】

前記参照流体における第1出力値と第2出力値の変化率と、前記被識別流体の第1出力値と第2出力値の変化率との差に基づいて流体の識別を行うことを特徴とする請求項1または2に記載の流体識別方法。

【請求項4】

前記参照流体の第1出力値と第2出力値の変化率が0となるように、前記流体識別センサーの出力値を補正することを特徴とする請求項3に記載の流体識別方法。

【請求項5】

前記参照流体における第1出力値と第2出力値の変化率に対する、前記被識別流体の第1出力値と第2出力値の変化率の割合に基づいて流体の識別を行うことを特徴とする請求項1または2に記載の流体識別方法。

【請求項6】

前記参照流体の第1出力値と第2出力値の変化率が1となるように、前記流体識別センサーの出力値を補正することを特徴とする請求項5に記載の流体識別方法。

【請求項7】

前記変化率が、平均変化率であることを特徴とする請求項1から6のいずれかに記載の流体識別方法。

【請求項8】

前記第1の温度が、流体識別素子に電圧を印加する前の初期温度であることを特徴とする請求項1から7のいずれかに記載の流体識別方法。

【請求項9】

前記第1の温度と第2の温度の温度差が20℃以上あることを特徴とする請求項1から8のいずれかに記載の流体識別方法。

【請求項10】

前記第1の温度と第2の温度の温度差が40℃以上あることを特徴とする請求項1から8のいずれかに記載の流体識別方法。

【請求項11】

前記流体識別素子が、発熱体と、該発熱体の近傍に配設された感温体とを備えることを特徴とする請求項1から10のいずれかに記載の流体識別方法。

【請求項12】

前記流体識別素子が、発熱機能及び感温機能を有する感温体を備えることを特徴とする請求項1から10のいずれかに記載の流体識別方法。

【請求項13】

前記流体識別素子と流体温度検知素子が、流体レベルに対して水平に配設されていることを特徴とする請求項1から12のいずれかに記載の流体識別方法。

【請求項14】

前記被識別流体の識別が、流体種識別、濃度識別、流体の有無識別のうち、少なくとも

一つの識別であることを特徴とする請求項1から13のいずれかに記載の流体識別方法。

【請求項15】

前記被識別流体が、炭化水素系液体であることを特徴とする請求項1から14のいずれかに記載の流体識別方法。

【請求項16】

前記被識別流体が、軽油、灯油、重油のうち少なくとも1種以上であることを特徴とする請求項15に記載の流体識別方法。

【請求項17】

被識別流体を識別するための流体識別装置であって、

流体識別素子と、該流体識別素子から一定間隔離間して配設された流体温度検知素子とを含む流体識別センサーと、

前記流体識別センサーの出力に基づいて流体の識別を行う識別制御部とを備え、

前記流体識別素子に、電圧を所定時間印加して、被識別流体を加熱し、流体識別素子の第1の温度に対応する電気的出力値である第1出力値と、流体識別素子の第2の温度に対応する電気的出力値である第2出力値を得、

前記第1出力値と第2出力値の変化率を、予め計測され前記識別制御部に記憶された参照流体における第1出力値と第2出力値の変化率と比較することによって流体の識別を行うことを特徴とする流体識別装置。

【図1】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【図2】

【図3】

【図4】

【図5】

【図6】

【図7】

【図8】

【図9】

【図10】

【図11】

【図12】

【図13】

【図14】

【図15】

【図16】

【図17】

【図18】

【図19】

【図20】

【図21】

【図22】

【図23】

【図24】

【公開番号】特開2010−25628(P2010−25628A)

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願番号】特願2008−184921(P2008−184921)

【出願日】平成20年7月16日(2008.7.16)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

【公開日】平成22年2月4日(2010.2.4)

【国際特許分類】

【出願日】平成20年7月16日(2008.7.16)

【出願人】(000006183)三井金属鉱業株式会社 (1,121)

【Fターム(参考)】

[ Back to top ]