炭化物及び炭化物の製造方法

【課題】有機物の分解ガス等が大気中に放出されることを防ぐことができると共に、高い収率で炭化物を得ることができ、しかも生産効率に優れた炭化物の製造方法を提供する。

【解決手段】有機物を水蒸気で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活する。水蒸気による加熱で、有機物を炭化して得られる炭化物を水蒸気を賦活ガスとして賦活することができ、一つの連続した工程で炭化処理と賦活処理を引き続いて、あるいは同時に行なうことができる。

【解決手段】有機物を水蒸気で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活する。水蒸気による加熱で、有機物を炭化して得られる炭化物を水蒸気を賦活ガスとして賦活することができ、一つの連続した工程で炭化処理と賦活処理を引き続いて、あるいは同時に行なうことができる。

【発明の詳細な説明】

【技術分野】

【0001】

本発明は、活性炭など賦活化された炭化物及びその製造方法に関するものである。

【背景技術】

【0002】

水道水などの飲料水や薬品等の脱色・脱臭・精製、ガスの精製やガス成分の吸着、ガスの分離、医薬用の吸着剤などに、活性炭などの炭化物が利用されている。またリチウムイオン電池、キャパシタ、燃料電池などの電池の負極材や集電材に炭化物が利用されている。さらに電気伝導性フィラーとしても炭化物が利用されている。これらの炭化物はいずれも賦活化して機能・作用が高められている。

【0003】

上記のような賦活された炭化物は一般に次のように、有機物を炭化し、次いで得られた炭化物を賦活化の処理をすることによって、製造されている(例えば特許文献1等参照)。

【0004】

すなわちまず有機物を、旋回流動炉、竪型内外併熱流動炉、二段流動炉、ロータリーシェル炉、多段炉などを用いて連続式に加熱する方法や、あるいは固定式加熱炉などでバッチ式に加熱する方法で加熱し、炭化(炭素化)する。

【0005】

このように有機物を炭化した後、炭化物の細孔構造を発達させて比表面積をさらに広くするために賦活処理をする。賦活処理法には、炭化物を水蒸気や二酸化炭素、空気などの酸化性ガスと高温で反応させるガス賦活法や、未炭化物に塩化亜鉛、リン酸、水酸化カリウムなどの薬品を含浸させ、炭化と同時に賦活を行なう薬品賦活法があるが、薬品賦活法は薬品による処理や薬品の回収などの手間が必要になるため、ガス賦活法によって賦活処理することが多い。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−188366号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように有機物を炭化し、次いでガス賦活法で賦活して炭化物を製造するにあたって、炭化や賦活の際の有機物の熱分解によって、熱分解ガスが大量に大気中に放出されることになり、特に有機物がフェノール樹脂などの樹脂の場合には有害なタールやピッチ成分が放出されて大気を汚染するおそれがあり、また揮発物による引火爆発のおそれもある。このために、熱分解ガスを回収する設備を導入しなければならず、コストアップになるという問題を有するものであった。また有機物を炭化する際に、有機物や有機物が炭化された炭化物の燃焼を抑制して収率を高めるために、窒素、アルゴンなどの不活性ガスを吹き込んだり、コークスで被覆した状態で加熱したりすることによって、空気中の酸素を遮断する必要があり、この点でもコストアップになったり、作業工数が増加したりするという問題があった。さらに、炭化の工程と、賦活の工程が別の工程で行なわれるために、生産性の面でも問題があった。

【0008】

本発明は上記の点に鑑みてなされたものであり、有機物の分解ガス等が大気中に放出されることを防ぐことができると共に、高い収率で炭化物を得ることができ、しかも生産効率に優れた炭化物の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る炭化物の製造方法は、有機物を水蒸気で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0010】

水蒸気は高い凝縮潜熱を有するので、水蒸気が有機物の表面に接触する際にこの潜熱が有機物に伝達され、有機物を表面から内部に至るまで速やかに加熱することができるものであり、短時間で効率高く有機物を炭化することができると共に、水蒸気による加熱を継続することによって、有機物を炭化して得られる炭化物を水蒸気を賦活ガスとして賦活することができるものであり、一つの連続した工程で炭化処理と賦活処理を引き続いて、あるいは同時に行なうことができ、高い生産効率で賦活化した炭化物を製造することができるものである。そして有機物に水蒸気を供給して加熱することによって、酸素を排除した雰囲気で有機物を加熱することができるものであり、有機物や炭化物が燃焼により消耗されることを抑制して、賦活化した炭化物を高い収率で得ることができるものである。さらに炭化や賦活の際に有機物から分解ガスや揮発物が発生しても、分解ガスや揮発物は水蒸気に取り込まれるものであって、大気中に放出されることを抑制できるものである。

【0011】

そして本発明は、熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0012】

このように、熱処理器内に有機物をセットして水蒸気を吹き込むことによって、熱処理器内に吹き込む水蒸気で熱処理器内の空気を追い出して酸素が希薄な雰囲気にすることができ、有機物や炭化物の燃焼を抑制して高い収率で炭化物を得ることができるものであり、また炭化や賦活の際に有機物から分解ガスや揮発物が発生しても、分解ガスや揮発物を熱処理器内に閉じ込めた状態で水蒸気に取り込むことができ、分解ガスや揮発物が大気中に放出されることを抑制できるものである。

【0013】

また本発明は、熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行ない、次いで加熱した気体(水蒸気を除く)と水蒸気を熱処理器内に吹き込んで加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0014】

熱処理器内に吹き込んだ水蒸気で有機物を炭化処理、さらに賦活処理するにあたって、水蒸気の作用で有機物の温度を迅速に昇温させた後に、このように、加熱した気体を水蒸気と共に熱処理器内に吹き込むことによって、水蒸気よりも高温に設定することができる加熱気体で有機物あるいは有機物が炭化した炭化物を効率よく高温に昇温させことができるものであり、有機物の炭化、賦活の処理の効率を高めることができるものである。

【0015】

また本発明は、熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気と加熱した気体を吹き込んで、水蒸気の凝縮潜熱と加熱気体とで加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0016】

このように、水蒸気と加熱した気体を熱処理器内に吹き込んで有機物を加熱することによって、水蒸気の作用で有機物の温度を迅速に昇温させることができると共に、水蒸気よりも高温に設定することができる加熱気体の併用で効率よく高温に昇温させることができるものであり、水蒸気で有機物を炭化処理、さらに賦活処理するにあたって、炭化、賦活の処理の効率を高めることができるものである。

【0017】

そして本発明にあって、上記の加熱した気体として、不活性ガスを用いることができる。

【0018】

加熱気体としてこのように不活性気体を用いることによって、水蒸気によって有機物を加熱処理する際に、有機物やその炭化物が酸化されて燃焼することをより有効に防ぐことができ、賦活化した炭化物を高い収率で得ることができるものである。

【0019】

また本発明は、発熱手段を有する熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なうと同時に、熱処理器内を発熱手段で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0020】

熱処理器内に吹き込んだ水蒸気で有機物を炭化処理、さらに賦活処理するにあたって、水蒸気の作用で有機物の温度を迅速に昇温させると同時に、このように、熱処理器内を発熱手段で加熱することによって、水蒸気による加熱温度よりもさらに高温に熱処理器内を発熱手段で加熱することができ、有機物あるいは有機物が炭化した炭化物の温度を効率よく高温に昇温させることができるものであり、有機物の炭化、賦活の処理の効率を高めることができるものである。

【0021】

また本発明は、発熱手段を有する熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なった後、水蒸気による加熱を継続しつつ熱処理器内を発熱手段で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0022】

熱処理器内に吹き込んだ水蒸気で有機物を炭化処理、さらに賦活処理するにあたって、水蒸気の作用で有機物の温度を迅速に昇温させた後に、このように、水蒸気による加熱を継続しつつ熱処理器内を発熱手段で加熱することによって、水蒸気による加熱温度よりもさらに高温に熱処理器内を発熱手段で加熱することができ、有機物あるいは有機物が炭化した炭化物の温度を効率よく高温に昇温させることができるものであり、有機物の炭化、賦活の処理の効率を高めることができるものである。

【0023】

そして上記の各発明にあって、水蒸気として過熱水蒸気を用いることを特徴とするものである。

【0024】

過熱水蒸気は高温の乾き蒸気であって、水蒸気としてこのような過熱水蒸気を用いることによって、水蒸気から凝縮水が生成されることが少なくなり、有機物の温度をより迅速に昇温させて、生産性高く炭化処理及び賦活処理を行なうことができるものである。

【0025】

また上記の各発明にあって、有機物が熱硬化性樹脂であることを特徴とするものである。

【0026】

有機物として熱硬化性樹脂を用いることによって、熱硬化性樹脂を材料として純度の高い炭化物を製造することができるものである。

【0027】

また本発明は、上記有機物が熱硬化性樹脂と糖類からなるものであることを特徴とするものである。

【0028】

糖類は熱分解されても有毒なガスを放出することはなく、分解ガスによる環境汚染をより低く抑えることができるものである。

【0029】

また本発明は、上記熱硬化性樹脂がフェノール樹脂であることを特徴とするものである。

【0030】

フェノール樹脂は炭化収率が高く、炭素密度の高い炭化物を得ることができるものである。

【0031】

また本発明は、上記熱硬化性樹脂がフラン樹脂であることを特徴とするものである。

【0032】

フラン樹脂は炭化収率が高く、炭素密度の高い炭化物を得ることができるものである。

【発明の効果】

【0033】

本発明は、有機物を水蒸気で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活するようにしたものであるので、高い凝縮潜熱を有する水蒸気が有機物の表面に接触する際にこの潜熱が有機物に伝達され、有機物を表面から内部に至るまで速やかに加熱することができ、短時間で効率高く有機物を炭化することができると共に、また水蒸気による加熱を継続することによって、有機物を炭化して得られる炭化物を水蒸気を賦活ガスとして賦活することができるものであり、一つの連続した工程で炭化処理と賦活処理を引き続いて行なうことができ、高い生産効率で賦活化した炭化物を製造することができるものである。そして有機物に水蒸気を供給して加熱することによって、酸素を排除した雰囲気で有機物を加熱することができるものであり、有機物や炭化物の燃焼を抑制して、賦活化した炭化物を高い収率で得ることができると共に、炭化や賦活の際に有機物から分解ガスや揮発物が発生しても、分解ガスや揮発物は水蒸気に取り込まれるものであって、大気中に放出されることを抑制できるものである。

【図面の簡単な説明】

【0034】

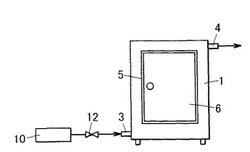

【図1】本発明の実施の形態の一例を示す概略図である。

【図2】本発明の実施の形態の他の一例を示す概略図である。

【図3】本発明の実施の形態のさらに他の一例を示す概略図である。

【図4】(a)は実施例4の10時間加熱の炭化物についての、(b)は比較例5の炭化物についての、フーリエ変換赤外吸収スペクトルを示すものである。

【発明を実施するための形態】

【0035】

以下、本発明の実施の形態を説明する。

【0036】

本発明において有機物としては、炭素成分を含有し、加熱することによって炭化するものであれば、特に制限されることなく任意のものを用いることができる。例えば木本類や草本類などの植物を原料とする木粉、おが屑、果実殻粉、また天然繊維や合成繊維などの繊維、天然あるいは合成樹脂を挙げることができる。さらに汚泥などの有機性廃棄物を用いることもできる。

【0037】

本発明ではこれらのなかでも、合成樹脂、特に熱硬化性樹脂を有機物として用いるのが好ましい。熱硬化性樹脂は任意の形態に形成したり、造粒したりすることが容易であり、任意の形態の炭化物を得ることができるものである。また熱可塑性樹脂であれば加熱の過程で溶融して形態を保持できないことがあるため、形状を保持するためには酸素を含んだ雰囲気で熱不融化処理をする必要があるが、熱硬化性樹脂の場合には、硬化したあとはその形態を保ったまま加熱して炭化することができ、任意の形態の炭化物を得ることがより容易になるものであり、さらに炭化物の収率も高くなるものである。ここで熱硬化性樹脂は、予め硬化させたものを用いる他に、未硬化のものを用いることもできる。

【0038】

熱硬化性樹脂としては、フェノール樹脂、フラン樹脂、エポキシ樹脂、メラミン樹脂など任意のものを用いることができ、これらを一種単独で使用したり、複数種を組み合わせたり、さらにタール・ピッチ類を併用することもできる。これらのなかでも熱硬化性樹脂として、フェノール樹脂とフラン樹脂が好ましい。フェノール樹脂やフラン樹脂は炭化収率が高いので、炭素密度の高い炭化物を得ることができるものである。

【0039】

ここで、フェノール樹脂はフェノール類とアルデヒド類を反応触媒の存在下で反応させることによって調製したものを用いることができる。フェノール類はフェノール及びフェノールの誘導体を意味するものであり、例えばフェノールの他にm−クレゾール、レゾルシノール、3,5−キシレノールなどの3官能性のもの、ビスフェノールA、ジヒドロキシジフェニルメタンなどの4官能性のもの、o−クレゾール、p−クレゾール、p−ter−ブチルフェノール、p−フェニルフェノール、p−クミルフェノール、p−ノニルフェノール、2,4又は2,6−キシレノールなどの2官能性のo−又はp−置換のフェノール類を挙げることができ、さらに塩素又は臭素で置換されたハロゲン化フェノールなども用いることができる。勿論、これらから一種を選択して用いる他、複数種のものを混合して用いることもできる。

【0040】

またアルデヒド類としては、水溶液の形態であるホルマリンが最適であるが、パラホルムアルデヒドやアセトアルデヒド、ベンズアルデヒド、トリオキサン、テトラオキサンのような形態のものも用いることもでき、その他、ホルムアルデヒドの一部を2−フルアルデヒドやフルフリルアルコールに置き換えて使用することも可能である。

【0041】

上記のフェノール類とアルデヒド類の配合比率は、モル比で1:0.5〜1:3.5の範囲になるように設定するのが好ましい。また反応触媒としては、ノボラック型フェノール樹脂を調製する場合は、塩酸、硫酸、リン酸などの無機酸、あるいはシュウ酸、パラトルエンスルホン酸、ベンゼンスルホン酸、キシレンスルホン酸などの有機酸、さらに酢酸亜鉛などを用いることができる。レゾール型フェノール樹脂を調製する場合は、アルカリ土類金属の酸化物や水酸化物を用いることができ、さらにジメチルアミン、トリエチルアミン、ブチルアミン、ジブチルアミン、トリブチルアミン、ジエチレントリアミン、ジシアンジアミドなどの脂肪族の第一級、第二級、第三級アミン、N,N−ジメチルベンジルアミンなどの芳香環を有する脂肪族アミン、アニリン、1,5−ナフタレンジアミンなどの芳香族アミン、アンモニア、ヘキサメチレンテトラミンなどや、その他二価金属のナフテン酸や二価金属の水酸化物を用いることもできる。

【0042】

ノボラック型フェノール樹脂とレゾール型フェノール樹脂は、それぞれ単独で使用しても、両者を任意の割合で混合して使用してもいずれでもよい。またシリコン変性、ゴム変性、硼素変性などの各種の変性フェノール樹脂を使用することもできる。ノボラック型フェノール樹脂の硬化剤としては、レゾール型フェノール樹脂、エポキシ樹脂、イソシアネート化合物、ヘキサメチレンテトラミン、トリオキサン、テトラオキサンなどを用いることができる。またレゾール型フェノール樹脂は100℃以上に加熱することでも硬化するが、硬化剤を使用することもできるものであり、硬化剤としては、ノボラック型フェノール樹脂、エポキシ樹脂、イソシアネート化合物、有機エステル、アルキレンカーボネートなどを用いることができる。またレゾール型フェノール樹脂の硬化触媒としては、塩酸、硫酸等の無機酸や、塩化アルミニウム、塩化亜鉛等の無機化合物や、ベンゼンスルホン酸、フェノールスルホン酸、キシレンスルホン酸、ドデシルベンゼンスルホン酸等の有機酸などを用いることができる。

【0043】

また、フラン樹脂はフラン化合物とアルデヒド類を反応触媒の存在下で反応させることによって調製したものを用いることができる。フラン化合物としては、フルフラール、フルフリルアルコールなどを用いることができ、これらは一種を単独で用いる他、二種以上を併用することもできる。アルデヒド類としては上記と同様なものを用いることができる。

【0044】

フラン樹脂用の反応触媒としては、ナトリウム、カリウム、リチウムなどのアルカリ金属の酸化物、水酸化物、炭酸塩、あるいはカルシウム、マグネシウム、バリウムなどのアルカリ土類金属の酸化物、水酸化物、炭酸塩を用いることができる。さらに塩酸、リン酸、硫酸、キシレンスルホン酸、p−トルエンスルホン酸、シュウ酸、マレイン酸、無水マレイン酸などを用いることもできる。

【0045】

そして上記のフラン化合物と、上記したアルデヒド類と、反応触媒とを反応容器にとり、フラン化合物とアルデヒド類を付加縮合反応させることによって、フラン樹脂を得ることができる。ここで、フラン化合物に対するアルデヒド類の配合量は、フラン化合物1モルに対してアルデヒド類0.4〜2.5モルの範囲が好ましく、反応触媒の配合量は、反応触媒の種類によって大きく異なるが、フラン化合物に対して0.05〜10質量%の範囲が好ましい。

【0046】

また有機物として、熱硬化性樹脂と糖類とを併用したものを用いることもできる。糖類としては、単糖類、少糖類、多糖類を用いることができ、各種の単糖類、少糖類、多糖類のなかから、1種を選んで単独で用いる他、複数種を選んで併用することもできる。

【0047】

単糖類としては、特に限定されるものではないが、グルコース(ブドウ糖)、フルクトース(果糖)、ガラクトースなどを挙げることができる。

【0048】

また少糖類としては、マルトース(麦芽糖)、スクロース(ショ糖)、ラクトース(乳糖)、セロビオースなどの二糖類を挙げることができる。

【0049】

さらに多糖類としては、でんぷん糖、デキストリン、ザンサンガム、カードラン、プルラン、シクロアミロース、キチン、セルロース、でんぷんなどがあり、これらのうち一種を選択して、あるいは複数種を併用して、用いることができる。またでんぷんとしては、未加工でんぷん及び加工でんぷんが挙げられる。具体的には馬鈴薯でんぷん、コーンスターチ、ハイアミロース、甘藷でんぷん、タピオカでんぷん、サゴでんぷん、米でんぷん、アマランサスでんぷんなどの未加工でんぷん、及びこれらの加工でんぷん(焙焼デキストリン、酵素変性デキストリン、酸処理でんぷん、酸化でんぷん)、ジアルデヒド化でんぷん、エーテル化でんぷん(カルボキシメチルでんぷん、ヒドロキシアルキルでんぷん、カチオンでんぷん、メチロール化でんぷんなど)、エステル化でんぷん(酢酸でんぷん、リン酸でんぷん、コハク酸でんぷん、オクテニルコハク酸でんぷん、マレイン酸でんぷん、高級脂肪酸エステル化でんぷんなど)、架橋でんぷん、クラフト化でんぷん、及び湿熱処理でんぷんなどが挙げられる。これらのなかでも、焙焼デキストリン、酵素変性デキストリン、酸処理でんぷん、酸化でんぷんのように低分子化されたもの、及び架橋でんぷんなどの粘度の低いでんぷんが好ましい。さらに糖類を含有する植物、例えば麦、米、馬鈴薯、トウモロコシ、タピオカ、甘藷、サゴ、アマランサス等の粉末などを用いることができる。また食用に供するために市販されている糖、例えば白粗、中粗、グラニュ糖、転化糖、上白糖、中白糖、三温糖などを用いることもできる。さらに糖類とフェノール類とを反応させたフェノール変性糖類を用いることもできる。

【0050】

糖類には、特に多糖類の硬化剤として、カルボン酸を配合するようにしてもよい。カルボン酸としては、特に限定されるものではないが、シュウ酸、マレイン酸、コハク酸、クエン酸、ブタンテトラジカルボン酸、メチルビニルエーテル−無水マレイン酸共重合体などを挙げることができる。糖類に対するカルボン酸の配合量は、糖類100質量部に対してカルボン酸0.1〜10質量部となる範囲が好ましい。カルボン酸は予め水に溶解させた状態で糖類と混合するのが、硬化剤としての効果を高く発揮するので好ましい。

【0051】

熱硬化性樹脂は加熱する際にタールやピッチなどの分解物や、有害な分解ガスを発生することがあり、例えばフェノール樹脂やフラン樹脂は分解ガスとして有害なアルデヒドガスを発生することがあるが、糖類は炭素と酸素と水素からなるので、分解されても炭酸ガスと水を放出する程度であり、分解ガスによる環境汚染をより低く抑えることができるものである。熱硬化性樹脂と糖類との混合比率は、特に限定されるものではないが、熱硬化性樹脂100質量部に対して糖類1〜100質量部の範囲が好ましい。

【0052】

本発明は、上記の有機物を水蒸気で加熱処理することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することによって、賦活化された炭化物を得るようにしたものである。

【0053】

図1は有機物を水蒸気で加熱処理する熱処理器1の一例を示すものである。熱処理器1には、水蒸気が熱処理器1内に吹き込まれる導入口3が下部に、熱処理器1内の水蒸気が排出される排気口4が上部に設けてある。熱処理器1の前面の開口部5を扉6で閉じることによって、熱処理器1内は導入口3と排気口4以外は密閉される構造になっている。そして導入口3に蒸気生成装置10がバルブ12を介して接続してある。

【0054】

蒸気生成装置10はボイラーを備えて形成されるものであり、水をボイラー内で加熱して水蒸気(飽和水蒸気)を生成して送り出すことができるものである。このボイラーに過熱器を接続することによって、ボイラーで生成された水蒸気を過熱器でさらに加熱して過熱水蒸気として蒸気生成装置10から送り出すこともできる。

【0055】

そして、熱処理器1内に有機物を入れてセットし、扉6を閉じた後、バルブ12を開いて蒸気生成装置10で生成された水蒸気を導入口3から熱処理器1内に吹き込む。このように熱処理器1内に水蒸気を吹き込むと、有機物の表面に水蒸気が接触することによって、水蒸気は潜熱が有機物に奪われて凝縮するが、水蒸気は高い潜熱を有するので、この潜熱で有機物の表面は急速に温度が上昇する。凝縮した凝縮水は水蒸気が有する顕熱によって蒸発され、また水蒸気のこの顕熱によって有機物の温度はさらに上昇する。ここで、加熱された気体など熱風で有機物を加熱する場合、気体の熱容量は小さいので有機物の表面温度を上昇させるのに時間を要するが、水蒸気を用いて加熱する場合、水蒸気が有する大きな潜熱で有機物を加熱することができるので、短時間で有機物の表面温度を上昇させることができるものである。そしてこのように有機物の表面温度が急激に上昇すると、有機物の内部への伝熱も速やかに行なわれ、短時間で有機物の全体を均一な温度で加熱することができるものである。

【0056】

このように熱処理器1に吹き込んだ水蒸気で有機物を高温に加熱することによって、有機物を炭化させることができるものである。有機物としてフェノール樹脂やフラン樹脂など未硬化の熱硬化性樹脂を用いる場合、水蒸気による加熱によって、熱硬化性樹脂は硬化した後、炭化されることになる。硬化した熱硬化性樹脂の場合には、硬化過程を経ることなく炭化される。

【0057】

ここで、上記のように熱処理器1内に導入口3から水蒸気を吹き込んで有機物を加熱するにあたって、水蒸気を吹き込むことによって熱処理器1内の酸素を含む空気は排気口4から押し出されて排除されるものである。水から生成される水蒸気中には酸素が数ppm程度しか存在しないので、水蒸気を吹き込んで空気を排除すると、熱処理器1内の雰囲気はほぼ無酸素状態になる。従って、有機物を水蒸気で加熱処理して炭化するにあたって、酸素の影響で有機物が燃焼して酸化分解することを抑制することができるものであり、有機物が消失することを低減して、有機物から生成される炭化物の生成の歩留まりを高めて収率を向上することができるものである。このとき、熱処理器1内の雰囲気の酸素濃度が、体積百分率比で3%以下になることが望ましい。酸素濃度が体積百分率比で3%以下であれば、有機物が酸化分解することを実質的に防止しながら加熱処理することができるものである。水蒸気を吹き込んで熱処理器1内の空気を排出することによって、酸素濃度を体積百分率比で3%以下に保つことは容易である。

【0058】

また、上記のように有機物を水蒸気で加熱するにあたって、有機物から揮発ガスや分解ガスなどが発生しても、このガス分は温度の下がった水蒸気の凝縮水に吸収され、ガスの臭気が作業雰囲気に放出されることを防ぐことができるものである。従ってこれらのガスによって、作業環境が悪化することを防ぐことができると共に、大気の汚染など環境に悪い影響が及ぼされることを防ぐことができるものであり、さらにはガスによる引火爆発のおそれもなくなるものである。またこれらの揮発ガスや分解ガスは、ガスの毒性を凝縮水に閉じ込めた状態で排水処理することができるものであり、特に、水蒸気は凝縮することにより気体から液体になって体積が著しく小さくなるので、有機物の加熱で発生する揮発ガスや分解ガスがそのまま排出される場合に比べて、凝縮水に吸収して極めて小さな体積にした状態で排出することができ、その処理は容易になるものである。

【0059】

そして熱処理器1内への水蒸気の供給を連続して継続することによって、有機物が炭化して生成される炭化物はさらに水蒸気の作用を受け、炭化物を賦活化することができるものである。すなわち、水蒸気は賦活ガスとして炭化物の炭素と反応し、炭化物に形成されている微細孔の微細構造をさらに発達させて、炭化物を賦活することができるものである。

【0060】

このように、有機物をセットした熱処理器1内に水蒸気を吹き込み、有機物を水蒸気で加熱することによって、有機物を炭化し、さらに水蒸気の吹き込みを継続することによって、水蒸気を賦活ガスとして炭化物に作用させて、賦活された炭化物を得ることができるものである。有機物の炭化処理と、有機物が炭化された炭化物の賦活処理は、熱処理器1に水蒸気を継続して供給する一連の工程で、連続的にあるいは同時的に行われるものであり、高い生産効率で賦活化した炭化物を製造することができるものである。

【0061】

水蒸気による加熱の条件は、特に限定されるものではないが、一般に有機物を炭化するためには加熱温度は150℃程度以上が好ましく、また水蒸気によって炭化物を賦活するためには200℃程度以上であることが好ましく、熱処理器1に吹き込む水蒸気の温度は110℃以上であることが好ましい。

【0062】

また水蒸気で有機物を加熱して、有機物を炭化させ、さらに賦活させる処理を行なうにあたって、有機物を加熱処理するのに要する時間は、水蒸気の温度、有機物の種類、大きさや、また炭化や賦活の度合いなどによって異なり、炭化物の用途や要求される性能などに応じて任意に設定されるものであるが、一般的に0.1〜40時間程度に設定するのが好ましい。例えば、有機物としてフェノール樹脂やフラン樹脂(あるいはこれらと糖類との混合物)のような熱硬化性樹脂を用いる場合、水蒸気の温度を300〜900℃、熱処理器1に水蒸気を吹き込む時間を0.1〜30時間の範囲に設定するのが好ましい。

【0063】

ここで、水蒸気としては飽和水蒸気を用いる他に、上記したように過熱水蒸気を用いることもできる。過熱水蒸気は、飽和水蒸気をさらに加熱して、沸点以上の温度とした完全気体状態の水蒸気であり、100℃以上の乾き蒸気である。過熱水蒸気は900℃程度まで温度を上昇させることが可能であり、このため高温で有機物を加熱処理することができ、加熱処理の時間をより短縮して生産効率を高めることが可能になる。

【0064】

図2は有機物を水蒸気で加熱処理する熱処理器1の他の一例を示すものである。熱処理器1は図1と同様な構造であって、図1と同様に導入口3と排出口4が設けてあり、導入口3に蒸気生成装置10と加熱気体生成装置11が接続してある。加熱気体生成装置11は、ヒーターなどの加熱器と、送風機とを備えて形成されるものであり、加熱器で加熱した気体を送風機で送り出すようにしてある。気体として空気を用いる場合は、外気をそのまま加熱気体生成装置11に取り込んで、加熱器で加熱した後に送風機で送り出すようにしてあり、また気体として窒素やアルゴンなど不活性気体を用いる場合は、ボンベを接続して、ボンベからこれらの気体を加熱気体生成装置11に取り込んで、加熱器で加熱した後に送風機で送り出すようにしてある。蒸気生成装置10と加熱気体生成装置11は混合器14を介して導入口3に接続してあり、蒸気生成装置10と混合器14、加熱気体生成装置11と混合器14の間にそれぞれバルブ12,13が設けてある。

【0065】

そして、熱処理器1内に有機物を入れてセットし、扉6を閉じた後、まず、バルブ13は閉じておいてバルブ12を開き、蒸気生成装置10で生成された水蒸気を混合器14を通して熱処理器1内に吹き込む。水蒸気としては上記したものを用いることができる。このように熱処理器1内に水蒸気を吹き込むことによって、上記したように、水蒸気の高い潜熱によって有機物を迅速に加熱することができる。このとき、上記したように、水蒸気の吹き込みで熱処理器1内の酸素を含む空気を排気口4から排除し、ほぼ無酸素状態で加熱することができるものであり、有機物が燃焼されて炭化物の生成の歩留まりが低下することを防ぐことができ、また有機物から分解ガスなどが発生しても、このガス分を水蒸気の凝縮水に吸収して、ガスが作業雰囲気に放出されることを防ぐことができるものである。

【0066】

次に、バルブ13を開いて加熱気体生成装置11で生成された加熱気体を混合器14を通して熱処理器1内に吹き込む。このとき、バルブ12は開いたままに保たれており、熱処理器1への水蒸気の供給は継続されているものであり、蒸気生成装置10で生成された水蒸気と加熱気体生成装置11で生成された加熱気体は混合器14で混合された状態で導入口3から熱処理器1内に送り込まれるようになっている。このとき、バルブ13を開くと同時にバルブ12を絞るように調整し、加熱気体生成装置11から供給される加熱気体に相当する量の水蒸気を減らして、蒸気生成装置10から水蒸気を熱処理器1に供給するようにしてもよい。

【0067】

加熱気体生成装置11で生成される加熱気体は、蒸気生成装置10で生成される水蒸気の温度よりも高い温度に加熱された気体であり、また水蒸気よりも含有水分量が少ない乾燥気体である。加熱気体の温度は、特に限定されるものではないが、水蒸気の温度よりも20℃以上高い温度であることが好ましい。加熱気体の温度の上限は特に限定されるものではない。また加熱気体の含有水分量は、特に限定されるものではないが、飽和蒸気量の1/3以下であることが好ましい。

【0068】

上記のように熱処理器1に水蒸気を吹き込んで有機物を短時間で昇温させた後、このように水蒸気よりも高温の加熱気体を熱処理器1内に吹き込んで、加熱気体で有機物を加熱することによって、水蒸気単体で加熱する場合より有機物を効率よく高温に加熱することができ、より短時間で有機物を炭化させることができると共に炭化物を賦活化させることができ、炭化物の製造の効率を高めることができるものである。

【0069】

ここで、加熱気体の気体としては、可燃性のものでなければ特に限定されることなく使用することができるものであり、例えば空気、窒素、アルゴンなどを用いることができる。加熱気体は、一種の気体を単独で用いる他、複数種の気体を任意の割合で混合して用いることもできる。

【0070】

加熱気体として、窒素やアルゴンなどの不活性気体を用いると、加熱気体が有機物を酸化するようなことがないため、有機物が燃焼することを防ぎつつ加熱気体の高温で加熱して炭化させることができるものであり、燃焼消費されることを低減して炭化物の収率を高めることができるものである。

【0071】

また加熱気体として空気のような酸化性の気体を用いる場合、炭化物を賦活する際に空気が賦活ガスとして作用するので、賦活を効率的に行なうことができるものである。空気は酸素を含んだ酸化性の気体であるため、有機物を炭化させる際に有機物が酸化により燃焼されるおそれがあるが、空気は水蒸気と共に熱処理器1内に供給されるものであって、熱処理器1内での酸素濃度を小さくすることができるものであり、有機物が燃焼されることを抑制することができるものである。

【0072】

上記のように、熱処理器1に水蒸気を供給し、引き続いて熱処理器1に水蒸気と加熱気体を供給することによって、熱処理器1内の有機物を炭化処理し、さらに賦活処理して炭化物を製造するにあたって、熱処理器1に水蒸気を供給する時間と、熱処理器1に水蒸気と加熱気体を供給する時間の比率は、特に限定されるものではないが、水蒸気と加熱気体の各作用を有効に発揮させるために、10:1〜10:6の時間比率になるように設定するのが好ましい。

【0073】

また熱処理器1に水蒸気と加熱気体を供給する際の、水蒸気と加熱気体との混合比率は、特に限定されるものではないが、水蒸気と加熱気体の各作用を有効に発揮させるために、体積比で8:2〜2:8の範囲に設定するのが好ましい。

【0074】

次に、図2の装置を用いた他の実施の形態を説明する。上記の実施の形態では、熱処理器1に水蒸気を供給し、引き続いて熱処理器1に水蒸気と加熱気体を供給するようにしたが、本実施の形態では、熱処理器1内に有機物を入れてセットし、扉6を閉じた後、蒸気発生装置10のバルブ12と、加熱気体発生装置11のバルブ13を同時に開くようにしたものである。このようにバルブ12,13を同時に開くことによって、蒸気生成装置10で生成された水蒸気と、加熱気体発生装置11で発生した加熱気体を、混合器14で混合した状態で熱処理器1内に吹き込むことができ、熱処理器1内の有機物を最初から、水蒸気と加熱気体の混合気体で加熱することができるものである。水蒸気や加熱気体としては上記したものを用いることができ、加熱気体は、水蒸気の温度よりも20℃以上高い温度であることが好ましい。

【0075】

このように熱処理器1に水蒸気と加熱気体の混合気体を供給して有機物を加熱するにあたって、上記したように、水蒸気の高い潜熱によって有機物を迅速に加熱することができると共に、また上記したように、加熱気体は水蒸気よりも高い温度に設定できるので、水蒸気単体で有機物を加熱するよりも有機物を高温に加熱することができ、より短時間で有機物を炭化させることができると共に炭化物を賦活化させることができるものである。

【0076】

このとき、上記したように、水蒸気の吹き込みで熱処理器1内の空気を排気口4から排除して、ほぼ無酸素状態で加熱することができるものであり、有機物が酸化分解されて炭化物の生成の歩留まりが低下することを防ぐことができ、また有機物から分解ガスなどが発生しても、このガス分を水蒸気の凝縮水に吸収して、ガスが作業雰囲気に放出されることを防ぐことができるものである。加熱気体として空気を用いる場合には、有機物を酸化分解するおそれがあるが、水蒸気との混合気体で用いているので、熱処理器1内の酸素濃度は特に大きくなることはなく、収率が低下しない程度に有機物の酸化分解を抑制することができるものである。

【0077】

上記のように熱処理器1に水蒸気と加熱気体を供給して、有機物を炭化及び賦活の処理を行なう際の、水蒸気と加熱気体との混合比率は、特に限定されるものではないが、水蒸気と加熱気体の各作用を有効に発揮させるために、体積比で8:2〜2:8の範囲に設定するのが好ましい。

【0078】

尚、上記の図2の各実施の形態では、水蒸気生成装置10で生成された水蒸気と、加熱気体生成装置11で生成された加熱気体とを、混合器14で混合した状態で、熱処理器1に吹き込むようにしているが、混合器14を用いる必要は特になく、水蒸気生成装置10で生成された水蒸気と加熱気体生成装置11で生成された加熱気体を同じ配管を通して送ることによって、混合気体として加熱処理器1に吹き込むことができるものである。また水蒸気生成装置10で生成された水蒸気と加熱気体生成装置11で生成された加熱気体を別々の配管から熱処理器1に吹き込んで、熱処理器1内で水蒸気と加熱気体が混合されるようにしてもよい。さらに、加熱気体生成装置11で加熱気体と水蒸気の混合気体を生成させてこの混合気体を熱処理器1に吹き込むようにしてもよい。要するに、水蒸気と加熱気体が混合された状態で熱処理器1内の有機物に作用することができればよいものである。

【0079】

また上記のように水蒸気と加熱気体を併用して有機物を加熱して、有機物を炭化させ、さらに賦活させる処理を行なうにあたって、有機物を加熱処理するのに要する時間は、水蒸気や加熱気体の温度、有機物の種類、大きさや、また炭化や賦活の度合いなどによって異なり、炭化物の用途や要求される性能などに応じて任意に設定されるものであるが、一般的には0.1〜60時間程度が好ましい。

【0080】

図3は本発明の他の実施の形態の一例を示すものであり、熱処理器1は発熱手段8を備えて形成されるものである。熱処理器1には図1の実施形態と同様に導入口3と排気口4が設けてあり、熱処理器1の開口部5を扉6で閉じることによって、熱処理器1内は導入口3と排気口4以外は密閉される構造になっている。導入口3には図1の実施形態と同様に蒸気生成装置10が接続してあり、蒸気生成装置10で生成された水蒸気が熱処理器1内に供給されるようになっている。

【0081】

また発熱手段8は熱処理器1の側壁などに設けられるものである。発熱手段8としては、燃焼や電気抵抗などで自己発熱して熱処理器1内を加熱することができるものであれば何でもよく、例えばガスバーナー、電気ヒーターなどを用いることができる。

【0082】

そして、熱処理器1内に有機物を入れてセットし、扉6を閉じた後、発熱手段8を作動させて発熱させ、同時にバルブ12を開いて蒸気生成装置10で生成された水蒸気を熱処理器1内に吹き込む。従って熱処理器1内の有機物を水蒸気と発熱手段8とで加熱することができる。

【0083】

このとき、有機物の表面に水蒸気が接触することによって、水蒸気は潜熱が有機物に奪われて凝縮するが、水蒸気は高い潜熱を有するので、この潜熱で有機物の表面は急速に温度が上昇する。凝縮した凝縮水は水蒸気が有する顕熱によって蒸発され、また水蒸気のこの顕熱によって有機物の温度はさらに上昇する。ここで、加熱された空気などの気体で有機物を加熱する場合、気体の熱容量は小さいので有機物の表面温度を上昇させるのに時間を要するが、水蒸気を用いて加熱する場合、水蒸気が有する大きな潜熱で有機物を加熱することができるので、短時間で有機物の表面温度を上昇させることができるものである。そしてこのように有機物の表面温度が急激に上昇すると、有機物の内部への伝熱も速やかに行なわれ、短時間で有機物の全体を均一な温度で加熱することができるものである。また同時に発熱手段8による発熱も加わるので、有機物の全体を均一に昇温させることがより容易になるものである。

【0084】

このように水蒸気による加熱で有機物の全体を短時間で均一に加熱することができ、また発熱体8による発熱が加わってより高い温度で有機物を加熱することができるものであり、有機物を短時間で炭化させることができるものである。そして熱処理器1内への水蒸気の供給を連続して継続することによって、有機物が炭化して生成される炭化物はさらに水蒸気の作用を受け、炭化物を賦活化することができるものである。

【0085】

ここで上記のように、有機物をセットした熱処理器1内に水蒸気を吹き込んで加熱するようにしているので、水蒸気を吹き込むことによって熱処理器1内の酸素を含む空気は排気口4から押し出されて排除され、熱処理器1内の雰囲気はほぼ無酸素状態になる。従って、有機物を炭化処理するにあたって、酸素の影響で有機物が燃焼して酸化分解することを抑制することができるものであり、有機物を炭化して得られる炭化物の収率低下を防ぐことができるものである。このとき、熱処理器1内の雰囲気の酸素濃度が、体積百分率比で3%以下になることが望ましい。酸素濃度が体積百分率比で3%以下であれば、有機物が酸化分解することを実質的に防止しながら加熱処理することができるものである。

【0086】

また上記のように有機物を水蒸気で加熱するにあたって、有機物から揮発ガスや分解ガスなどが発生しても、このガス分は温度の下がった水蒸気の凝縮水に吸収され、ガスの臭気が作業雰囲気に放出されることを防ぐことができるものである。従ってこれらのガスによって、作業環境が悪化することを防ぐことができると共に、大気の汚染など環境に悪い影響が及ぼされることを防ぐことができるものであり、さらにはガスによる引火爆発のおそれもなくなるものである。またこれらの揮発ガスや分解ガスは、ガスの毒性を凝縮水に閉じ込めた状態で排水処理することができるものであり、特に、水蒸気は凝縮することによって体積が著しく小さくなるので、揮発ガスや分解ガスがそのまま排出される場合に比べて、凝縮水に吸収して極めて小さな体積にした状態で排出することができ、その処理は容易になるものである。

【0087】

ここで熱処理器1に吹き込む水蒸気の温度は、特に限定されるものではないが、上記したように110℃以上であることが望ましい。また水蒸気としては、飽和水蒸気を用いる他、過熱水蒸気を用いることもできる。過熱水蒸気は、飽和水蒸気をさらに加熱して、沸点以上の温度とした完全気体状態の水蒸気であり、100℃以上の乾き蒸気である。過熱水蒸気は900℃程度まで温度を上昇させることが可能であり、このため高温で有機物を加熱処理することができ、加熱処理の時間をより短縮することが可能になる。

【0088】

また発熱手段8による加熱温度は、特に限定されるものではないが、上記の水蒸気の温度より高い温度であることが好ましく、上記の水蒸気の温度よりも20℃以上高い温度であることが望ましい。発熱手段8による加熱温度の上限は特に設定されるものではない。

【0089】

次に、図3の熱処理器1を用いて有機物を加熱処理する他の態様について説明する。熱処理器1内に有機物を入れてセットし、扉6を閉じた後、まずバルブ12を開いて蒸気生成装置10で生成された水蒸気を熱処理器1内に吹き込む。このとき、発熱手段8の作動は停止している。このように熱処理器1内に水蒸気を吹き込むと、有機物の表面に水蒸気が接触することによって、水蒸気は潜熱が有機物に奪われて凝縮するが、水蒸気は高い潜熱を有するので、この潜熱で有機物の表面は急速に温度が上昇する。凝縮した凝縮水は水蒸気が有する顕熱によって蒸発され、また水蒸気のこの顕熱によって有機物の温度はさらに上昇する。ここで、加熱された空気などの気体で有機物を加熱する場合、気体の熱容量は小さいので有機物の表面温度を上昇させるのに時間を要するが、水蒸気を用いて加熱する場合、水蒸気が有する大きな潜熱で有機物を加熱することができるので、短時間で有機物の表面温度を上昇させることができるものである。そしてこのように有機物の表面温度が急激に上昇すると、有機物の内部への伝熱も速やかに行なわれ、短時間で有機物の全体を均一な温度で加熱することができるものである。

【0090】

上記のように熱処理器1に水蒸気を吹き込んで有機物を水蒸気で加熱するにあたって、水蒸気による加熱は有機物を完全に炭化、賦活させるまで行なう必要はなく、炭化や賦活が容易になる温度になるまで有機物の全体を均一に昇温させればよい。熱処理器1に水蒸気を吹き込んで加熱処理する時間は、水蒸気の温度や水蒸気の供給量などによって異なり、さらに熱処理器1内を加熱する時間も必要であるため、熱処理器1や有機物の大きさによっても異なるが、単に有機物を100℃近傍まで上昇させるのであれば、30〜300秒程度で十分である。

【0091】

ここで水蒸気の温度は、特に限定されるものではないが、上記したように110℃以上であることが望ましい。また水蒸気としては、飽和水蒸気を用いる他、過熱水蒸気を用いることもできる。過熱水蒸気は、飽和水蒸気をさらに加熱して、沸点以上の温度とした完全気体状態の水蒸気であり、100℃以上の乾き蒸気である。過熱水蒸気は900℃程度まで温度を上昇させることが可能であり、このため高温で有機物を加熱処理することができ、加熱処理の時間をより短縮することが可能になる。

【0092】

次に、熱処理器1への水蒸気の吹き込みを継続しながら、発熱手段8を作動させ、熱処理器1内の有機物を発熱手段8の発熱によっても加熱する。発熱手段8による加熱温度は、上記の水蒸気の温度より高い温度であればよく、特に限定されるものではないが、上記の水蒸気の温度よりも20℃以上高い温度であることが好ましい。またこのように発熱手段8を発熱させた後、バルブ12を絞って、発熱手段8の発熱量に応じて、蒸気発生装置10から熱処理器1への水蒸気の供給量を減らすよう調整するようにしてもよい。

【0093】

このように熱処理器1内の有機物を、まず水蒸気で迅速に加熱し、次いで水蒸気と発熱手段8の発熱を併用してより高い温度で加熱することができるものであり、この加熱処理によって、有機物を炭化させた後、引き続いて水蒸気を賦活ガスとして炭化物を賦活し、炭化物を得ることができるものである。

【0094】

ここで上記のように、有機物をセットした熱処理器1内に水蒸気を吹き込んで加熱するようにしているので、水蒸気を吹き込むことによって熱処理器1内の酸素を含む空気は排気口4から押し出されて排除され、熱処理器1内の雰囲気はほぼ無酸素状態になる。従って、有機物を炭化処理するにあたって、酸素の影響で有機物が燃焼して酸化分解することを抑制することができるものであり、有機物を炭化して得られる炭化物の収率低下を防ぐことができるものである。このとき、熱処理器1内の雰囲気の酸素濃度が、体積百分率比で3%以下になることが望ましい。酸素濃度が体積百分率比で3%以下であれば、有機物が酸化分解することを実質的に防止しながら加熱処理することができるものである。

【0095】

また上記のように有機物を水蒸気で加熱するにあたって、有機物から揮発ガスや分解ガスなどが発生しても、このガス分は温度の下がった水蒸気の凝縮水に吸収され、ガスの臭気が作業雰囲気に放出されることを防ぐことができるものである。従ってこれらのガスによって、作業環境が悪化することを防ぐことができると共に、大気の汚染など環境に悪い影響が及ぼされることを防ぐことができるものであり、さらにはガスによる引火爆発のおそれもなくなるものである。またこれらの揮発ガスや分解ガスは、ガスの毒性を凝縮水に閉じ込めた状態で排水処理することができるものであり、特に、水蒸気は凝縮することによって体積が著しく小さくなるので、揮発ガスや分解ガスがそのまま排出される場合に比べて、凝縮水に吸収して極めて小さな体積にした状態で排出することができ、その処理は容易になるものである。

【0096】

上記の図3の各実施の形態のように、熱処理器1内の有機物の加熱を、熱処理器1に供給される水蒸気と発熱手段8の発熱とを併用して行なうにあたって、発熱手段8で有機物を加熱するぶん、熱処理器1への水蒸気の吹き込み量を少なくすることができるものであり、エネルギーの消費量の増大を抑制することができるものである。

【0097】

また、上記のように水蒸気と発熱手段8を併用して有機物を加熱して、有機物を炭化させ、さらに賦活させる処理を行なうにあたって、有機物を加熱処理するのに要する時間は、水蒸気や発熱手段8の温度、有機物の種類、大きさや、また炭化や賦活の度合いなどによって異なり、炭化物の用途や要求される性能などに応じて任意に設定されるものであるが、一般的には0.1〜60時間程度が好ましい。

【実施例】

【0098】

次に、本発明を実施例によって具体的に説明する。

【0099】

(実施例1)

有機物として、硬化した球状フェノール樹脂(リグナイト(株)製「LPS−500C」:平均粒子径500μm、粗充填かさ密度0.68g/cm3、JIS K6910に準拠し80℃で熱処理したときの固定炭素量59.0%)を用い、105℃で60分間加熱して乾燥させる前処理をした。この球状フェノール樹脂を直径70mmのステンレス製シャーレに約15gを採って精秤し、球状フェノール樹脂の質量を求めた。

【0100】

一方、熱処理器1として、庫内の有効寸法が幅390mm、奥行き370mm、高さ390mmの過熱水蒸気小型バッチ試験炉(野村技工株式会社製)を用いた。この熱処理器1には底部に水蒸気を導入する導入口3が、天井部に排気口4がそれぞれ設けてあり、前面の開口部5の扉6を閉じることによって密閉できるようにしてある。本実施例の熱処理器1の導入口3には図1のように蒸気生成装置10が接続してある。

【0101】

そして、熱処理器1内に設けたステンレス製の金網の上に、上記の球状フェノール樹脂を採った5枚のシャーレを載せることによって、球状フェノール樹脂を熱処理器1内にセットした。このとき、熱処理器1内の中央部に温度センサーをセットし、熱処理器1内の温度を継時的に測定できるようにした。

【0102】

このように熱処理器1内に球状フェノール樹脂をセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度350℃、ゲージ圧力0.35MPaの過熱水蒸気を、60kg/hの流量で導入口3から熱処理器1内に吹き込んだ。

【0103】

熱処理器1内の温度が300℃に達した時点で、その温度が保持されるようにバルブ12を制御しつつ過熱水蒸気の吹き込みを継続し、シャーレ上の球状フェノール樹脂を加熱処理した。そして1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出した。

【0104】

このように取り出した各シャーレの上にアルミニウムホイルを被せて、空気による酸化を防ぐためにデシケータ中で室温まで冷却した。そして冷却後のシャーレ上の炭化物を精秤し、質量を求めた。この炭化後の質量と、上記の加熱処理前の球状フェノール樹脂の質量とから、炭化物の残存率を算出した。さらに、シャーレ上の炭化物の外観を観察した。これらの結果を表1に示す。

【0105】

(実施例2)

蒸気生成装置10から熱処理器1に供給される過熱水蒸気の温度を400℃に設定し、熱処理器1内の温度が350℃に達した時点でその温度が保持されるようにする他は、実施例1と同様にした。そして実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0106】

(実施例3)

蒸気生成装置10から熱処理器1に供給される過熱水蒸気の温度を500℃に設定し、熱処理器1内の温度が400℃に達した時点でその温度が保持されるようにする他は、実施例1と同様にした。そして実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0107】

(実施例4)

蒸気生成装置10から熱処理器1に供給される過熱水蒸気の温度を600℃に設定し、熱処理器1内の温度が500℃に達した時点でその温度が保持されるようにする他は、実施例1と同様にした。そして実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0108】

(実施例5)

蒸気生成装置10から熱処理器1に供給される過熱水蒸気の温度を600℃に設定し、熱処理器1内の温度が550℃に達した時点でその温度が保持されるようにする他は、実施例1と同様にした。そして実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0109】

(比較例1)

実施例1と同様にして、球状フェノール樹脂を直径70mmのステンレス製シャーレに約15gを採って精秤した。一方、高温乾燥器(株式会社東洋製作所製「型式DRD360DA」:電気ヒーター内臓、庫内寸法幅300mm、奥行き300mm、高さ300mm)の庫内温度を予め300℃に設定しておき、この庫内のステンレス金網上に、球状フェノール樹脂を採ったシャーレを5枚セットした。

【0110】

そしてこの温度でシャーレ上の球状フェノール樹脂を加熱処理し、実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0111】

(比較例2)

高温乾燥器の庫内温度を350℃に設定するようにした他は、比較例1と同様に加熱処理し、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0112】

(比較例3)

高温乾燥器の庫内温度を400℃に設定するようにした他は、比較例1と同様に加熱処理し、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0113】

(比較例4)

高温乾燥器の庫内温度を500℃に設定するようにした他は、比較例1と同様に加熱処理し、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0114】

(比較例5)

球状フェノール樹脂を内容積50mlの磁器製坩堝に30gを秤り取り、蓋をした後、耐熱箱に入れてコークスで被覆した。これを比較例1で用いた高温乾燥器(株式会社東洋製作所製「型式DRD360DA」)に入れ、4℃/minの等昇温速度で500℃まで昇温させ、この温度で10時間保持して球状フェノール樹脂を加熱処理した。この後、坩堝から取り出した炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。尚、この比較例5は、表1のように上記の比較例4では500℃で10時間加熱すると炭化物が消失して残存しないので、コークスで被覆して炭化物が残存しないようにしたものである。

【0115】

【表1】

【0116】

表1にみられるように、水蒸気で加熱を行なうようにした実施例では、実施例1,2のように300℃や350℃で1〜10時間の加熱を行なっても残存率が90%以上、実施例3のように400℃で1〜10時間加熱しても残存率が80%以上、また実施例4のように500℃で1〜10時間加熱した場合でも残存率が70%程度であり、さらに実施例5のように550℃で10時間加熱した場合にあっても残存率は60%以上であり、酸化による消失を大きく低減できるものであった。

【0117】

一方、高温乾燥器で加熱を行なうようにした比較例では、比較例1のように300℃で加熱する場合には残存率90%以上であるが、比較例2のように350℃で10時間加熱すると残存率が65%になる。また比較例3や比較例4のように400℃や500℃で加熱すると3時間以上の加熱時間で残存率が10%以下になり、500℃で5時間以上加熱すると殆ど酸化によって消失してしまうものであった。そして500℃で10時間の加熱を行なうときに酸化を防止するためには、比較例5のようにコークス被覆するなどが必要になるものである。

【0118】

上記のように、水蒸気を用いることによって、酸素を排除した雰囲気で有機物を加熱することができるものであり、有機物や炭化物が燃焼により消耗されることを抑制して、賦活化した炭化物を高い収率で得ることができることが確認された。

【0119】

(実施例6)

熱処理器1として、実施例1と同じ過熱水蒸気小型バッチ試験炉(野村技工株式会社製)を用いた。本実施例の熱処理器1の導入口3には図2のように蒸気生成装置10と加熱気体生成装置11が接続してあり、加熱気体生成装置11で窒素を加熱して供給できるようにしてある。

【0120】

そして実施例1と同様にして球状フェノール樹脂を精秤したシャーレを熱処理器1内にセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度350℃、ゲージ圧力0.35MPaの過熱水蒸気を、60kg/hの流量で導入口3から熱処理器1内に吹き込んだ。

【0121】

次に、熱処理器1内の温度が100℃に達した時点ですみやかに、蒸気生成装置10から供給する過熱水蒸気を温度600℃、ゲージ圧力0.35MPa、流量30kg/hに変更すると共に、加熱気体生成装置11から温度600℃、ゲージ圧力0.05MPaの加熱窒素を流量60m3/hで供給し、混合器14で過熱水蒸気と加熱窒素を混合して、導入口3から熱処理器1内に吹き込んだ。そして熱処理器1内の温度が500℃に達した後、この温度が維持されるようにバルブ12,13を制御しつつ過熱水蒸気と加熱窒素の吹き込みを10時間継続した。この後、熱処理器1から取り出したシャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表2に示す。

【0122】

(実施例7)

実施例6と同様に、蒸気生成装置10と加熱気体生成装置11を接続した過熱水蒸気小型バッチ試験炉(野村技工株式会社製)を用いた。

【0123】

そして実施例1と同様にして球状フェノール樹脂を精秤したシャーレを熱処理器1内にセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度600℃、ゲージ圧力0.35MPaの過熱水蒸気を30kg/hの流量で、また加熱気体生成装置11から温度600℃、ゲージ圧力0.05MPaの加熱窒素を60m3/hの流量で、それぞれ混合器14を介して熱処理器1内に吹き込んだ。次に、熱処理器1内の温度が500℃に達した後、この温度が維持されるようにバルブ12,13を制御しつつ過熱水蒸気と加熱窒素の吹き込みを10時間継続した。この後、熱処理器1から取り出したシャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表2に示す。

【0124】

(実施例8)

熱処理器1として、実施例1と同じ過熱水蒸気小型バッチ試験炉(野村技工株式会社製)を用いた。本実施例の熱処理器1の導入口3には図3のように蒸気生成装置10が接続してあり、また側壁には発熱手段8として電気ヒーターが設けてある。

【0125】

そして実施例1と同様にして球状フェノール樹脂を精秤したシャーレを熱処理器1内にセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度600℃、ゲージ圧力0.35MPaの過熱水蒸気を、60kg/hの流量で導入口3から熱処理器1内に吹き込み、また同時に電気ヒーターを作動させ、電気ヒーターの発熱によって庫内を加熱した。次に、熱処理器1内の温度が500℃に達した後、この温度が維持されるようにバルブ12を制御しつつ過熱水蒸気の吹き込みと電気ヒーターによる加熱を10時間継続した。この後、熱処理器1から取り出したシャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表2に示す。

【0126】

(実施例9)

熱処理器1として、実施例8と同様に、過熱水蒸気小型バッチ試験炉(野村技工株式会社製)の導入口3に蒸気生成装置10を接続し、側壁に発熱手段8として電気ヒーターを設けたものを使用した。

【0127】

そして実施例1と同様にして球状フェノール樹脂を精秤したシャーレを熱処理器1内にセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度600℃、ゲージ圧力0.35MPaの過熱水蒸気を、60kg/hの流量で導入口3から熱処理器1内に吹き込み、熱処理器1内の温度が100℃に達した時点で、過熱水蒸気の供給を継続しながら、電気ヒーターを作動させ、電気ヒーターの発熱によって庫内を加熱した。次に、熱処理器1内の温度が500℃に達した後、この温度が維持されるようにバルブ12を制御しつつ過熱水蒸気の吹き込みと電気ヒーターによる加熱を10時間継続した。この後、熱処理器1から取り出したシャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表2に示す。

【0128】

【表2】

【0129】

表2にみられるように、実施例5〜8のいずれのものも、水蒸気と加熱気体、水蒸気とヒーター加熱を併用することによって、500℃で10時間加熱しても、70%に近い残存率を得ることができるものであった。

【0130】

図4はフーリエ変換赤外吸収スペクトルを示すものであり、図4(a)は実施例4の500℃で10時間加熱処理した炭化物についての吸収スペクトル、図4(b)は比較例5の炭化物についての吸収スペクトルである。フーリエ変換赤外吸収スペクトルの測定は、(株)島津製作所製フーリエ変換赤外分光装置「IR Affinity−1」を用いて行なった。すなわち、試料2mgをKBr200mgに加え、バイブレーションミルで10分間粉砕混合した後、直径13mmの丸形タブレットに成形した。これを65℃で3時間乾燥して測定に供し、透過法により積算回数50回で測定した。図4(a)(b)において、ブランクは、加熱処理を行なう前の試料のスペクトルである。

【0131】

電気炉コークスで500℃に加熱した比較例5の炭化物について、図4(b)のフーリエ変換赤外吸収スペクトルを検討する。3700〜3000cm−1の領域において、ブランクでは幅広い吸収スペクトルがみられるが、比較例5の炭化物はなだらかになっており、このことから比較例5の炭化物ではフェノール性水酸基がほぼ消失していると考えられる。また1700〜1490cm−1の領域において、ブランクと比較して1600cm−1の吸収が極端に減少し、さらに1300〜700cm−1の領域についても、吸収が極端に減少していている。これらのことから、炭化の進行とともに官能基が消失したと考えられる。

【0132】

次に、過熱水蒸気で500℃に加熱した実施例4の炭化物について、図4(a)のフーリエ変換赤外吸収スペクトルを検討する。3700〜3000cm−1の領域のピークはブランクよりも減少してはいるものの、その減少は比較例5の場合もよりも小さいものであり、フェノール性水酸基の一部は残存していると考えられる。また1700〜1490cm−1の領域において、1600cm−1の吸収がブランクよりも減少しているが、比較例5の場合のより減少は小さく、さらに1300〜700cm−1の領域についても、比較例5の場合より吸収の減少ははるかに小さい。特に、875cm−1付近及び1210cm−1付近に新たな吸収スペクトルのピークが認められるものであり、これは炭化の進行と共に賦活も進行したことを示すものと考えられる。

【0133】

また、上記の実施例3の10時間加熱の炭化物、実施例4の10時間加熱の炭化物、実施例5の10時間加熱の炭化物、実施例6〜8の炭化物、比較例2の10時間加熱の炭化物、比較例5の炭化物について、元素組成を分析した。また各炭化物の平均細孔径、比表面積、吸湿率を測定した。結果を表3に示す。表3において「未処理試料」は、加熱処理する前の球状フェノール樹脂である。

【0134】

元素組成の分析は、(株)柳本製作所製の自己積分型熱伝導度方式「MT−5型」、C,H,N同時定量装置を用い、加熱処理前の試料(球状フェノール樹脂)及び加熱処理後の試料(炭化物)を一定流量のO2を含むHe気流中で燃焼させて定量することにより行った。酸素量は次の式から算出した。

酸素量(%)=100−(C%+H%+N%+灰分%)

【0135】

平均細孔径及び比表面積の測定は、日本ベル(株)製の自動比表面積/細孔分布測定装置「BELLSORP mini」を用い、窒素を使用する条件でおこなった。

【0136】

炭化物の吸湿率の測定は次のようにした。まず、加熱処理前の試料(球状フェノール樹脂)や、加熱処理後の試料(炭化物)を105℃の乾燥器中で5時間熱処理して乾燥させ、この各試料から約5gをとってPPカップに入れ、秤量する。次に相対湿度92%のデシケータに入れ、経時的に質量を測定する。そして次式から吸湿率を算出した。

吸湿率(%)=[(吸湿後の質量−吸湿前の質量)/吸湿前の質量]×100

【0137】

【表3】

【0138】

表3の元素組成の測定結果によると、未処理試料と実施例3〜5にみられるように、過熱水蒸気による加熱温度が高くなるのに伴って、残存物中の炭素の含有率が、未処理試料の75.7質量%から実施例5の93.9質量%まで高くなり、その分、他の元素の水素、窒素、酸素の含有量は少なくなっていることがわかる。このことは、過熱水蒸気による加熱で炭化が進行していることを示すものであり、過熱水蒸気の温度が高くなる程、急激に炭化の進行が速くなるものである。これに対して、乾燥器で加熱する比較例2,5は炭化の進行が遅いことがみられる。ちなみに比較例5と実施例3を比較すると、炭素の含有率はほぼ同等の80%強であるが、加熱温度は比較例5は500℃であるのに対して実施例3は400℃と100℃低く、過熱水蒸気を用いて加熱することによる効果が実証されるものである。

【0139】

また表3の吸湿率の測定結果によると、例えば7日後の吸湿率は、未処理試料が1.43%であるのに対して、各実施例では6.90〜10.26%と高くなっている。また実施例3〜5のように加熱温度が高くなるにつれて吸湿率も高くなっている。さらに、実施例4と比較例2,5は加熱温度が同じであるが、実施例4のほうが吸湿率が高い。これは、各実施例のように過熱水蒸気で加熱することによって、炭化が進行し、さらに熱分解により揮発性ガスが抜け、炭化物中にサブミクロ孔、ミクロ孔、メソ孔、マクロ孔が形成されて、これらの細孔に水が吸着されることによるものであり、各実施例のものでは賦活化が進行し、サブミクロ孔、ミクロ孔、メソ孔、マクロ孔が発達していることが確認されるものである。このことは、比表面積や平均細孔径の測定結果からも確認される。特に各実施例は、比表面積が比較例より大きくなっており、また平均細孔径が比較例より極めて小さくなっており、賦活が大きく進んでいることが確認される。

【符号の説明】

【0140】

1 熱処理器

3 導入口

4 排出口

【技術分野】

【0001】

本発明は、活性炭など賦活化された炭化物及びその製造方法に関するものである。

【背景技術】

【0002】

水道水などの飲料水や薬品等の脱色・脱臭・精製、ガスの精製やガス成分の吸着、ガスの分離、医薬用の吸着剤などに、活性炭などの炭化物が利用されている。またリチウムイオン電池、キャパシタ、燃料電池などの電池の負極材や集電材に炭化物が利用されている。さらに電気伝導性フィラーとしても炭化物が利用されている。これらの炭化物はいずれも賦活化して機能・作用が高められている。

【0003】

上記のような賦活された炭化物は一般に次のように、有機物を炭化し、次いで得られた炭化物を賦活化の処理をすることによって、製造されている(例えば特許文献1等参照)。

【0004】

すなわちまず有機物を、旋回流動炉、竪型内外併熱流動炉、二段流動炉、ロータリーシェル炉、多段炉などを用いて連続式に加熱する方法や、あるいは固定式加熱炉などでバッチ式に加熱する方法で加熱し、炭化(炭素化)する。

【0005】

このように有機物を炭化した後、炭化物の細孔構造を発達させて比表面積をさらに広くするために賦活処理をする。賦活処理法には、炭化物を水蒸気や二酸化炭素、空気などの酸化性ガスと高温で反応させるガス賦活法や、未炭化物に塩化亜鉛、リン酸、水酸化カリウムなどの薬品を含浸させ、炭化と同時に賦活を行なう薬品賦活法があるが、薬品賦活法は薬品による処理や薬品の回収などの手間が必要になるため、ガス賦活法によって賦活処理することが多い。

【先行技術文献】

【特許文献】

【0006】

【特許文献1】特開2006−188366号公報

【発明の概要】

【発明が解決しようとする課題】

【0007】

上記のように有機物を炭化し、次いでガス賦活法で賦活して炭化物を製造するにあたって、炭化や賦活の際の有機物の熱分解によって、熱分解ガスが大量に大気中に放出されることになり、特に有機物がフェノール樹脂などの樹脂の場合には有害なタールやピッチ成分が放出されて大気を汚染するおそれがあり、また揮発物による引火爆発のおそれもある。このために、熱分解ガスを回収する設備を導入しなければならず、コストアップになるという問題を有するものであった。また有機物を炭化する際に、有機物や有機物が炭化された炭化物の燃焼を抑制して収率を高めるために、窒素、アルゴンなどの不活性ガスを吹き込んだり、コークスで被覆した状態で加熱したりすることによって、空気中の酸素を遮断する必要があり、この点でもコストアップになったり、作業工数が増加したりするという問題があった。さらに、炭化の工程と、賦活の工程が別の工程で行なわれるために、生産性の面でも問題があった。

【0008】

本発明は上記の点に鑑みてなされたものであり、有機物の分解ガス等が大気中に放出されることを防ぐことができると共に、高い収率で炭化物を得ることができ、しかも生産効率に優れた炭化物の製造方法を提供することを目的とするものである。

【課題を解決するための手段】

【0009】

本発明に係る炭化物の製造方法は、有機物を水蒸気で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0010】

水蒸気は高い凝縮潜熱を有するので、水蒸気が有機物の表面に接触する際にこの潜熱が有機物に伝達され、有機物を表面から内部に至るまで速やかに加熱することができるものであり、短時間で効率高く有機物を炭化することができると共に、水蒸気による加熱を継続することによって、有機物を炭化して得られる炭化物を水蒸気を賦活ガスとして賦活することができるものであり、一つの連続した工程で炭化処理と賦活処理を引き続いて、あるいは同時に行なうことができ、高い生産効率で賦活化した炭化物を製造することができるものである。そして有機物に水蒸気を供給して加熱することによって、酸素を排除した雰囲気で有機物を加熱することができるものであり、有機物や炭化物が燃焼により消耗されることを抑制して、賦活化した炭化物を高い収率で得ることができるものである。さらに炭化や賦活の際に有機物から分解ガスや揮発物が発生しても、分解ガスや揮発物は水蒸気に取り込まれるものであって、大気中に放出されることを抑制できるものである。

【0011】

そして本発明は、熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0012】

このように、熱処理器内に有機物をセットして水蒸気を吹き込むことによって、熱処理器内に吹き込む水蒸気で熱処理器内の空気を追い出して酸素が希薄な雰囲気にすることができ、有機物や炭化物の燃焼を抑制して高い収率で炭化物を得ることができるものであり、また炭化や賦活の際に有機物から分解ガスや揮発物が発生しても、分解ガスや揮発物を熱処理器内に閉じ込めた状態で水蒸気に取り込むことができ、分解ガスや揮発物が大気中に放出されることを抑制できるものである。

【0013】

また本発明は、熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行ない、次いで加熱した気体(水蒸気を除く)と水蒸気を熱処理器内に吹き込んで加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0014】

熱処理器内に吹き込んだ水蒸気で有機物を炭化処理、さらに賦活処理するにあたって、水蒸気の作用で有機物の温度を迅速に昇温させた後に、このように、加熱した気体を水蒸気と共に熱処理器内に吹き込むことによって、水蒸気よりも高温に設定することができる加熱気体で有機物あるいは有機物が炭化した炭化物を効率よく高温に昇温させことができるものであり、有機物の炭化、賦活の処理の効率を高めることができるものである。

【0015】

また本発明は、熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気と加熱した気体を吹き込んで、水蒸気の凝縮潜熱と加熱気体とで加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0016】

このように、水蒸気と加熱した気体を熱処理器内に吹き込んで有機物を加熱することによって、水蒸気の作用で有機物の温度を迅速に昇温させることができると共に、水蒸気よりも高温に設定することができる加熱気体の併用で効率よく高温に昇温させることができるものであり、水蒸気で有機物を炭化処理、さらに賦活処理するにあたって、炭化、賦活の処理の効率を高めることができるものである。

【0017】

そして本発明にあって、上記の加熱した気体として、不活性ガスを用いることができる。

【0018】

加熱気体としてこのように不活性気体を用いることによって、水蒸気によって有機物を加熱処理する際に、有機物やその炭化物が酸化されて燃焼することをより有効に防ぐことができ、賦活化した炭化物を高い収率で得ることができるものである。

【0019】

また本発明は、発熱手段を有する熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なうと同時に、熱処理器内を発熱手段で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0020】

熱処理器内に吹き込んだ水蒸気で有機物を炭化処理、さらに賦活処理するにあたって、水蒸気の作用で有機物の温度を迅速に昇温させると同時に、このように、熱処理器内を発熱手段で加熱することによって、水蒸気による加熱温度よりもさらに高温に熱処理器内を発熱手段で加熱することができ、有機物あるいは有機物が炭化した炭化物の温度を効率よく高温に昇温させることができるものであり、有機物の炭化、賦活の処理の効率を高めることができるものである。

【0021】

また本発明は、発熱手段を有する熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なった後、水蒸気による加熱を継続しつつ熱処理器内を発熱手段で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とするものである。

【0022】

熱処理器内に吹き込んだ水蒸気で有機物を炭化処理、さらに賦活処理するにあたって、水蒸気の作用で有機物の温度を迅速に昇温させた後に、このように、水蒸気による加熱を継続しつつ熱処理器内を発熱手段で加熱することによって、水蒸気による加熱温度よりもさらに高温に熱処理器内を発熱手段で加熱することができ、有機物あるいは有機物が炭化した炭化物の温度を効率よく高温に昇温させることができるものであり、有機物の炭化、賦活の処理の効率を高めることができるものである。

【0023】

そして上記の各発明にあって、水蒸気として過熱水蒸気を用いることを特徴とするものである。

【0024】

過熱水蒸気は高温の乾き蒸気であって、水蒸気としてこのような過熱水蒸気を用いることによって、水蒸気から凝縮水が生成されることが少なくなり、有機物の温度をより迅速に昇温させて、生産性高く炭化処理及び賦活処理を行なうことができるものである。

【0025】

また上記の各発明にあって、有機物が熱硬化性樹脂であることを特徴とするものである。

【0026】

有機物として熱硬化性樹脂を用いることによって、熱硬化性樹脂を材料として純度の高い炭化物を製造することができるものである。

【0027】

また本発明は、上記有機物が熱硬化性樹脂と糖類からなるものであることを特徴とするものである。

【0028】

糖類は熱分解されても有毒なガスを放出することはなく、分解ガスによる環境汚染をより低く抑えることができるものである。

【0029】

また本発明は、上記熱硬化性樹脂がフェノール樹脂であることを特徴とするものである。

【0030】

フェノール樹脂は炭化収率が高く、炭素密度の高い炭化物を得ることができるものである。

【0031】

また本発明は、上記熱硬化性樹脂がフラン樹脂であることを特徴とするものである。

【0032】

フラン樹脂は炭化収率が高く、炭素密度の高い炭化物を得ることができるものである。

【発明の効果】

【0033】

本発明は、有機物を水蒸気で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活するようにしたものであるので、高い凝縮潜熱を有する水蒸気が有機物の表面に接触する際にこの潜熱が有機物に伝達され、有機物を表面から内部に至るまで速やかに加熱することができ、短時間で効率高く有機物を炭化することができると共に、また水蒸気による加熱を継続することによって、有機物を炭化して得られる炭化物を水蒸気を賦活ガスとして賦活することができるものであり、一つの連続した工程で炭化処理と賦活処理を引き続いて行なうことができ、高い生産効率で賦活化した炭化物を製造することができるものである。そして有機物に水蒸気を供給して加熱することによって、酸素を排除した雰囲気で有機物を加熱することができるものであり、有機物や炭化物の燃焼を抑制して、賦活化した炭化物を高い収率で得ることができると共に、炭化や賦活の際に有機物から分解ガスや揮発物が発生しても、分解ガスや揮発物は水蒸気に取り込まれるものであって、大気中に放出されることを抑制できるものである。

【図面の簡単な説明】

【0034】

【図1】本発明の実施の形態の一例を示す概略図である。

【図2】本発明の実施の形態の他の一例を示す概略図である。

【図3】本発明の実施の形態のさらに他の一例を示す概略図である。

【図4】(a)は実施例4の10時間加熱の炭化物についての、(b)は比較例5の炭化物についての、フーリエ変換赤外吸収スペクトルを示すものである。

【発明を実施するための形態】

【0035】

以下、本発明の実施の形態を説明する。

【0036】

本発明において有機物としては、炭素成分を含有し、加熱することによって炭化するものであれば、特に制限されることなく任意のものを用いることができる。例えば木本類や草本類などの植物を原料とする木粉、おが屑、果実殻粉、また天然繊維や合成繊維などの繊維、天然あるいは合成樹脂を挙げることができる。さらに汚泥などの有機性廃棄物を用いることもできる。

【0037】

本発明ではこれらのなかでも、合成樹脂、特に熱硬化性樹脂を有機物として用いるのが好ましい。熱硬化性樹脂は任意の形態に形成したり、造粒したりすることが容易であり、任意の形態の炭化物を得ることができるものである。また熱可塑性樹脂であれば加熱の過程で溶融して形態を保持できないことがあるため、形状を保持するためには酸素を含んだ雰囲気で熱不融化処理をする必要があるが、熱硬化性樹脂の場合には、硬化したあとはその形態を保ったまま加熱して炭化することができ、任意の形態の炭化物を得ることがより容易になるものであり、さらに炭化物の収率も高くなるものである。ここで熱硬化性樹脂は、予め硬化させたものを用いる他に、未硬化のものを用いることもできる。

【0038】

熱硬化性樹脂としては、フェノール樹脂、フラン樹脂、エポキシ樹脂、メラミン樹脂など任意のものを用いることができ、これらを一種単独で使用したり、複数種を組み合わせたり、さらにタール・ピッチ類を併用することもできる。これらのなかでも熱硬化性樹脂として、フェノール樹脂とフラン樹脂が好ましい。フェノール樹脂やフラン樹脂は炭化収率が高いので、炭素密度の高い炭化物を得ることができるものである。

【0039】

ここで、フェノール樹脂はフェノール類とアルデヒド類を反応触媒の存在下で反応させることによって調製したものを用いることができる。フェノール類はフェノール及びフェノールの誘導体を意味するものであり、例えばフェノールの他にm−クレゾール、レゾルシノール、3,5−キシレノールなどの3官能性のもの、ビスフェノールA、ジヒドロキシジフェニルメタンなどの4官能性のもの、o−クレゾール、p−クレゾール、p−ter−ブチルフェノール、p−フェニルフェノール、p−クミルフェノール、p−ノニルフェノール、2,4又は2,6−キシレノールなどの2官能性のo−又はp−置換のフェノール類を挙げることができ、さらに塩素又は臭素で置換されたハロゲン化フェノールなども用いることができる。勿論、これらから一種を選択して用いる他、複数種のものを混合して用いることもできる。

【0040】

またアルデヒド類としては、水溶液の形態であるホルマリンが最適であるが、パラホルムアルデヒドやアセトアルデヒド、ベンズアルデヒド、トリオキサン、テトラオキサンのような形態のものも用いることもでき、その他、ホルムアルデヒドの一部を2−フルアルデヒドやフルフリルアルコールに置き換えて使用することも可能である。

【0041】

上記のフェノール類とアルデヒド類の配合比率は、モル比で1:0.5〜1:3.5の範囲になるように設定するのが好ましい。また反応触媒としては、ノボラック型フェノール樹脂を調製する場合は、塩酸、硫酸、リン酸などの無機酸、あるいはシュウ酸、パラトルエンスルホン酸、ベンゼンスルホン酸、キシレンスルホン酸などの有機酸、さらに酢酸亜鉛などを用いることができる。レゾール型フェノール樹脂を調製する場合は、アルカリ土類金属の酸化物や水酸化物を用いることができ、さらにジメチルアミン、トリエチルアミン、ブチルアミン、ジブチルアミン、トリブチルアミン、ジエチレントリアミン、ジシアンジアミドなどの脂肪族の第一級、第二級、第三級アミン、N,N−ジメチルベンジルアミンなどの芳香環を有する脂肪族アミン、アニリン、1,5−ナフタレンジアミンなどの芳香族アミン、アンモニア、ヘキサメチレンテトラミンなどや、その他二価金属のナフテン酸や二価金属の水酸化物を用いることもできる。

【0042】

ノボラック型フェノール樹脂とレゾール型フェノール樹脂は、それぞれ単独で使用しても、両者を任意の割合で混合して使用してもいずれでもよい。またシリコン変性、ゴム変性、硼素変性などの各種の変性フェノール樹脂を使用することもできる。ノボラック型フェノール樹脂の硬化剤としては、レゾール型フェノール樹脂、エポキシ樹脂、イソシアネート化合物、ヘキサメチレンテトラミン、トリオキサン、テトラオキサンなどを用いることができる。またレゾール型フェノール樹脂は100℃以上に加熱することでも硬化するが、硬化剤を使用することもできるものであり、硬化剤としては、ノボラック型フェノール樹脂、エポキシ樹脂、イソシアネート化合物、有機エステル、アルキレンカーボネートなどを用いることができる。またレゾール型フェノール樹脂の硬化触媒としては、塩酸、硫酸等の無機酸や、塩化アルミニウム、塩化亜鉛等の無機化合物や、ベンゼンスルホン酸、フェノールスルホン酸、キシレンスルホン酸、ドデシルベンゼンスルホン酸等の有機酸などを用いることができる。

【0043】

また、フラン樹脂はフラン化合物とアルデヒド類を反応触媒の存在下で反応させることによって調製したものを用いることができる。フラン化合物としては、フルフラール、フルフリルアルコールなどを用いることができ、これらは一種を単独で用いる他、二種以上を併用することもできる。アルデヒド類としては上記と同様なものを用いることができる。

【0044】

フラン樹脂用の反応触媒としては、ナトリウム、カリウム、リチウムなどのアルカリ金属の酸化物、水酸化物、炭酸塩、あるいはカルシウム、マグネシウム、バリウムなどのアルカリ土類金属の酸化物、水酸化物、炭酸塩を用いることができる。さらに塩酸、リン酸、硫酸、キシレンスルホン酸、p−トルエンスルホン酸、シュウ酸、マレイン酸、無水マレイン酸などを用いることもできる。

【0045】

そして上記のフラン化合物と、上記したアルデヒド類と、反応触媒とを反応容器にとり、フラン化合物とアルデヒド類を付加縮合反応させることによって、フラン樹脂を得ることができる。ここで、フラン化合物に対するアルデヒド類の配合量は、フラン化合物1モルに対してアルデヒド類0.4〜2.5モルの範囲が好ましく、反応触媒の配合量は、反応触媒の種類によって大きく異なるが、フラン化合物に対して0.05〜10質量%の範囲が好ましい。

【0046】

また有機物として、熱硬化性樹脂と糖類とを併用したものを用いることもできる。糖類としては、単糖類、少糖類、多糖類を用いることができ、各種の単糖類、少糖類、多糖類のなかから、1種を選んで単独で用いる他、複数種を選んで併用することもできる。

【0047】

単糖類としては、特に限定されるものではないが、グルコース(ブドウ糖)、フルクトース(果糖)、ガラクトースなどを挙げることができる。

【0048】

また少糖類としては、マルトース(麦芽糖)、スクロース(ショ糖)、ラクトース(乳糖)、セロビオースなどの二糖類を挙げることができる。

【0049】

さらに多糖類としては、でんぷん糖、デキストリン、ザンサンガム、カードラン、プルラン、シクロアミロース、キチン、セルロース、でんぷんなどがあり、これらのうち一種を選択して、あるいは複数種を併用して、用いることができる。またでんぷんとしては、未加工でんぷん及び加工でんぷんが挙げられる。具体的には馬鈴薯でんぷん、コーンスターチ、ハイアミロース、甘藷でんぷん、タピオカでんぷん、サゴでんぷん、米でんぷん、アマランサスでんぷんなどの未加工でんぷん、及びこれらの加工でんぷん(焙焼デキストリン、酵素変性デキストリン、酸処理でんぷん、酸化でんぷん)、ジアルデヒド化でんぷん、エーテル化でんぷん(カルボキシメチルでんぷん、ヒドロキシアルキルでんぷん、カチオンでんぷん、メチロール化でんぷんなど)、エステル化でんぷん(酢酸でんぷん、リン酸でんぷん、コハク酸でんぷん、オクテニルコハク酸でんぷん、マレイン酸でんぷん、高級脂肪酸エステル化でんぷんなど)、架橋でんぷん、クラフト化でんぷん、及び湿熱処理でんぷんなどが挙げられる。これらのなかでも、焙焼デキストリン、酵素変性デキストリン、酸処理でんぷん、酸化でんぷんのように低分子化されたもの、及び架橋でんぷんなどの粘度の低いでんぷんが好ましい。さらに糖類を含有する植物、例えば麦、米、馬鈴薯、トウモロコシ、タピオカ、甘藷、サゴ、アマランサス等の粉末などを用いることができる。また食用に供するために市販されている糖、例えば白粗、中粗、グラニュ糖、転化糖、上白糖、中白糖、三温糖などを用いることもできる。さらに糖類とフェノール類とを反応させたフェノール変性糖類を用いることもできる。

【0050】

糖類には、特に多糖類の硬化剤として、カルボン酸を配合するようにしてもよい。カルボン酸としては、特に限定されるものではないが、シュウ酸、マレイン酸、コハク酸、クエン酸、ブタンテトラジカルボン酸、メチルビニルエーテル−無水マレイン酸共重合体などを挙げることができる。糖類に対するカルボン酸の配合量は、糖類100質量部に対してカルボン酸0.1〜10質量部となる範囲が好ましい。カルボン酸は予め水に溶解させた状態で糖類と混合するのが、硬化剤としての効果を高く発揮するので好ましい。

【0051】

熱硬化性樹脂は加熱する際にタールやピッチなどの分解物や、有害な分解ガスを発生することがあり、例えばフェノール樹脂やフラン樹脂は分解ガスとして有害なアルデヒドガスを発生することがあるが、糖類は炭素と酸素と水素からなるので、分解されても炭酸ガスと水を放出する程度であり、分解ガスによる環境汚染をより低く抑えることができるものである。熱硬化性樹脂と糖類との混合比率は、特に限定されるものではないが、熱硬化性樹脂100質量部に対して糖類1〜100質量部の範囲が好ましい。

【0052】

本発明は、上記の有機物を水蒸気で加熱処理することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することによって、賦活化された炭化物を得るようにしたものである。

【0053】

図1は有機物を水蒸気で加熱処理する熱処理器1の一例を示すものである。熱処理器1には、水蒸気が熱処理器1内に吹き込まれる導入口3が下部に、熱処理器1内の水蒸気が排出される排気口4が上部に設けてある。熱処理器1の前面の開口部5を扉6で閉じることによって、熱処理器1内は導入口3と排気口4以外は密閉される構造になっている。そして導入口3に蒸気生成装置10がバルブ12を介して接続してある。

【0054】

蒸気生成装置10はボイラーを備えて形成されるものであり、水をボイラー内で加熱して水蒸気(飽和水蒸気)を生成して送り出すことができるものである。このボイラーに過熱器を接続することによって、ボイラーで生成された水蒸気を過熱器でさらに加熱して過熱水蒸気として蒸気生成装置10から送り出すこともできる。

【0055】

そして、熱処理器1内に有機物を入れてセットし、扉6を閉じた後、バルブ12を開いて蒸気生成装置10で生成された水蒸気を導入口3から熱処理器1内に吹き込む。このように熱処理器1内に水蒸気を吹き込むと、有機物の表面に水蒸気が接触することによって、水蒸気は潜熱が有機物に奪われて凝縮するが、水蒸気は高い潜熱を有するので、この潜熱で有機物の表面は急速に温度が上昇する。凝縮した凝縮水は水蒸気が有する顕熱によって蒸発され、また水蒸気のこの顕熱によって有機物の温度はさらに上昇する。ここで、加熱された気体など熱風で有機物を加熱する場合、気体の熱容量は小さいので有機物の表面温度を上昇させるのに時間を要するが、水蒸気を用いて加熱する場合、水蒸気が有する大きな潜熱で有機物を加熱することができるので、短時間で有機物の表面温度を上昇させることができるものである。そしてこのように有機物の表面温度が急激に上昇すると、有機物の内部への伝熱も速やかに行なわれ、短時間で有機物の全体を均一な温度で加熱することができるものである。

【0056】

このように熱処理器1に吹き込んだ水蒸気で有機物を高温に加熱することによって、有機物を炭化させることができるものである。有機物としてフェノール樹脂やフラン樹脂など未硬化の熱硬化性樹脂を用いる場合、水蒸気による加熱によって、熱硬化性樹脂は硬化した後、炭化されることになる。硬化した熱硬化性樹脂の場合には、硬化過程を経ることなく炭化される。

【0057】

ここで、上記のように熱処理器1内に導入口3から水蒸気を吹き込んで有機物を加熱するにあたって、水蒸気を吹き込むことによって熱処理器1内の酸素を含む空気は排気口4から押し出されて排除されるものである。水から生成される水蒸気中には酸素が数ppm程度しか存在しないので、水蒸気を吹き込んで空気を排除すると、熱処理器1内の雰囲気はほぼ無酸素状態になる。従って、有機物を水蒸気で加熱処理して炭化するにあたって、酸素の影響で有機物が燃焼して酸化分解することを抑制することができるものであり、有機物が消失することを低減して、有機物から生成される炭化物の生成の歩留まりを高めて収率を向上することができるものである。このとき、熱処理器1内の雰囲気の酸素濃度が、体積百分率比で3%以下になることが望ましい。酸素濃度が体積百分率比で3%以下であれば、有機物が酸化分解することを実質的に防止しながら加熱処理することができるものである。水蒸気を吹き込んで熱処理器1内の空気を排出することによって、酸素濃度を体積百分率比で3%以下に保つことは容易である。

【0058】

また、上記のように有機物を水蒸気で加熱するにあたって、有機物から揮発ガスや分解ガスなどが発生しても、このガス分は温度の下がった水蒸気の凝縮水に吸収され、ガスの臭気が作業雰囲気に放出されることを防ぐことができるものである。従ってこれらのガスによって、作業環境が悪化することを防ぐことができると共に、大気の汚染など環境に悪い影響が及ぼされることを防ぐことができるものであり、さらにはガスによる引火爆発のおそれもなくなるものである。またこれらの揮発ガスや分解ガスは、ガスの毒性を凝縮水に閉じ込めた状態で排水処理することができるものであり、特に、水蒸気は凝縮することにより気体から液体になって体積が著しく小さくなるので、有機物の加熱で発生する揮発ガスや分解ガスがそのまま排出される場合に比べて、凝縮水に吸収して極めて小さな体積にした状態で排出することができ、その処理は容易になるものである。

【0059】

そして熱処理器1内への水蒸気の供給を連続して継続することによって、有機物が炭化して生成される炭化物はさらに水蒸気の作用を受け、炭化物を賦活化することができるものである。すなわち、水蒸気は賦活ガスとして炭化物の炭素と反応し、炭化物に形成されている微細孔の微細構造をさらに発達させて、炭化物を賦活することができるものである。

【0060】

このように、有機物をセットした熱処理器1内に水蒸気を吹き込み、有機物を水蒸気で加熱することによって、有機物を炭化し、さらに水蒸気の吹き込みを継続することによって、水蒸気を賦活ガスとして炭化物に作用させて、賦活された炭化物を得ることができるものである。有機物の炭化処理と、有機物が炭化された炭化物の賦活処理は、熱処理器1に水蒸気を継続して供給する一連の工程で、連続的にあるいは同時的に行われるものであり、高い生産効率で賦活化した炭化物を製造することができるものである。

【0061】

水蒸気による加熱の条件は、特に限定されるものではないが、一般に有機物を炭化するためには加熱温度は150℃程度以上が好ましく、また水蒸気によって炭化物を賦活するためには200℃程度以上であることが好ましく、熱処理器1に吹き込む水蒸気の温度は110℃以上であることが好ましい。

【0062】

また水蒸気で有機物を加熱して、有機物を炭化させ、さらに賦活させる処理を行なうにあたって、有機物を加熱処理するのに要する時間は、水蒸気の温度、有機物の種類、大きさや、また炭化や賦活の度合いなどによって異なり、炭化物の用途や要求される性能などに応じて任意に設定されるものであるが、一般的に0.1〜40時間程度に設定するのが好ましい。例えば、有機物としてフェノール樹脂やフラン樹脂(あるいはこれらと糖類との混合物)のような熱硬化性樹脂を用いる場合、水蒸気の温度を300〜900℃、熱処理器1に水蒸気を吹き込む時間を0.1〜30時間の範囲に設定するのが好ましい。

【0063】

ここで、水蒸気としては飽和水蒸気を用いる他に、上記したように過熱水蒸気を用いることもできる。過熱水蒸気は、飽和水蒸気をさらに加熱して、沸点以上の温度とした完全気体状態の水蒸気であり、100℃以上の乾き蒸気である。過熱水蒸気は900℃程度まで温度を上昇させることが可能であり、このため高温で有機物を加熱処理することができ、加熱処理の時間をより短縮して生産効率を高めることが可能になる。

【0064】

図2は有機物を水蒸気で加熱処理する熱処理器1の他の一例を示すものである。熱処理器1は図1と同様な構造であって、図1と同様に導入口3と排出口4が設けてあり、導入口3に蒸気生成装置10と加熱気体生成装置11が接続してある。加熱気体生成装置11は、ヒーターなどの加熱器と、送風機とを備えて形成されるものであり、加熱器で加熱した気体を送風機で送り出すようにしてある。気体として空気を用いる場合は、外気をそのまま加熱気体生成装置11に取り込んで、加熱器で加熱した後に送風機で送り出すようにしてあり、また気体として窒素やアルゴンなど不活性気体を用いる場合は、ボンベを接続して、ボンベからこれらの気体を加熱気体生成装置11に取り込んで、加熱器で加熱した後に送風機で送り出すようにしてある。蒸気生成装置10と加熱気体生成装置11は混合器14を介して導入口3に接続してあり、蒸気生成装置10と混合器14、加熱気体生成装置11と混合器14の間にそれぞれバルブ12,13が設けてある。

【0065】

そして、熱処理器1内に有機物を入れてセットし、扉6を閉じた後、まず、バルブ13は閉じておいてバルブ12を開き、蒸気生成装置10で生成された水蒸気を混合器14を通して熱処理器1内に吹き込む。水蒸気としては上記したものを用いることができる。このように熱処理器1内に水蒸気を吹き込むことによって、上記したように、水蒸気の高い潜熱によって有機物を迅速に加熱することができる。このとき、上記したように、水蒸気の吹き込みで熱処理器1内の酸素を含む空気を排気口4から排除し、ほぼ無酸素状態で加熱することができるものであり、有機物が燃焼されて炭化物の生成の歩留まりが低下することを防ぐことができ、また有機物から分解ガスなどが発生しても、このガス分を水蒸気の凝縮水に吸収して、ガスが作業雰囲気に放出されることを防ぐことができるものである。

【0066】

次に、バルブ13を開いて加熱気体生成装置11で生成された加熱気体を混合器14を通して熱処理器1内に吹き込む。このとき、バルブ12は開いたままに保たれており、熱処理器1への水蒸気の供給は継続されているものであり、蒸気生成装置10で生成された水蒸気と加熱気体生成装置11で生成された加熱気体は混合器14で混合された状態で導入口3から熱処理器1内に送り込まれるようになっている。このとき、バルブ13を開くと同時にバルブ12を絞るように調整し、加熱気体生成装置11から供給される加熱気体に相当する量の水蒸気を減らして、蒸気生成装置10から水蒸気を熱処理器1に供給するようにしてもよい。

【0067】

加熱気体生成装置11で生成される加熱気体は、蒸気生成装置10で生成される水蒸気の温度よりも高い温度に加熱された気体であり、また水蒸気よりも含有水分量が少ない乾燥気体である。加熱気体の温度は、特に限定されるものではないが、水蒸気の温度よりも20℃以上高い温度であることが好ましい。加熱気体の温度の上限は特に限定されるものではない。また加熱気体の含有水分量は、特に限定されるものではないが、飽和蒸気量の1/3以下であることが好ましい。

【0068】

上記のように熱処理器1に水蒸気を吹き込んで有機物を短時間で昇温させた後、このように水蒸気よりも高温の加熱気体を熱処理器1内に吹き込んで、加熱気体で有機物を加熱することによって、水蒸気単体で加熱する場合より有機物を効率よく高温に加熱することができ、より短時間で有機物を炭化させることができると共に炭化物を賦活化させることができ、炭化物の製造の効率を高めることができるものである。

【0069】

ここで、加熱気体の気体としては、可燃性のものでなければ特に限定されることなく使用することができるものであり、例えば空気、窒素、アルゴンなどを用いることができる。加熱気体は、一種の気体を単独で用いる他、複数種の気体を任意の割合で混合して用いることもできる。

【0070】

加熱気体として、窒素やアルゴンなどの不活性気体を用いると、加熱気体が有機物を酸化するようなことがないため、有機物が燃焼することを防ぎつつ加熱気体の高温で加熱して炭化させることができるものであり、燃焼消費されることを低減して炭化物の収率を高めることができるものである。

【0071】

また加熱気体として空気のような酸化性の気体を用いる場合、炭化物を賦活する際に空気が賦活ガスとして作用するので、賦活を効率的に行なうことができるものである。空気は酸素を含んだ酸化性の気体であるため、有機物を炭化させる際に有機物が酸化により燃焼されるおそれがあるが、空気は水蒸気と共に熱処理器1内に供給されるものであって、熱処理器1内での酸素濃度を小さくすることができるものであり、有機物が燃焼されることを抑制することができるものである。

【0072】

上記のように、熱処理器1に水蒸気を供給し、引き続いて熱処理器1に水蒸気と加熱気体を供給することによって、熱処理器1内の有機物を炭化処理し、さらに賦活処理して炭化物を製造するにあたって、熱処理器1に水蒸気を供給する時間と、熱処理器1に水蒸気と加熱気体を供給する時間の比率は、特に限定されるものではないが、水蒸気と加熱気体の各作用を有効に発揮させるために、10:1〜10:6の時間比率になるように設定するのが好ましい。

【0073】

また熱処理器1に水蒸気と加熱気体を供給する際の、水蒸気と加熱気体との混合比率は、特に限定されるものではないが、水蒸気と加熱気体の各作用を有効に発揮させるために、体積比で8:2〜2:8の範囲に設定するのが好ましい。

【0074】

次に、図2の装置を用いた他の実施の形態を説明する。上記の実施の形態では、熱処理器1に水蒸気を供給し、引き続いて熱処理器1に水蒸気と加熱気体を供給するようにしたが、本実施の形態では、熱処理器1内に有機物を入れてセットし、扉6を閉じた後、蒸気発生装置10のバルブ12と、加熱気体発生装置11のバルブ13を同時に開くようにしたものである。このようにバルブ12,13を同時に開くことによって、蒸気生成装置10で生成された水蒸気と、加熱気体発生装置11で発生した加熱気体を、混合器14で混合した状態で熱処理器1内に吹き込むことができ、熱処理器1内の有機物を最初から、水蒸気と加熱気体の混合気体で加熱することができるものである。水蒸気や加熱気体としては上記したものを用いることができ、加熱気体は、水蒸気の温度よりも20℃以上高い温度であることが好ましい。

【0075】

このように熱処理器1に水蒸気と加熱気体の混合気体を供給して有機物を加熱するにあたって、上記したように、水蒸気の高い潜熱によって有機物を迅速に加熱することができると共に、また上記したように、加熱気体は水蒸気よりも高い温度に設定できるので、水蒸気単体で有機物を加熱するよりも有機物を高温に加熱することができ、より短時間で有機物を炭化させることができると共に炭化物を賦活化させることができるものである。

【0076】

このとき、上記したように、水蒸気の吹き込みで熱処理器1内の空気を排気口4から排除して、ほぼ無酸素状態で加熱することができるものであり、有機物が酸化分解されて炭化物の生成の歩留まりが低下することを防ぐことができ、また有機物から分解ガスなどが発生しても、このガス分を水蒸気の凝縮水に吸収して、ガスが作業雰囲気に放出されることを防ぐことができるものである。加熱気体として空気を用いる場合には、有機物を酸化分解するおそれがあるが、水蒸気との混合気体で用いているので、熱処理器1内の酸素濃度は特に大きくなることはなく、収率が低下しない程度に有機物の酸化分解を抑制することができるものである。

【0077】

上記のように熱処理器1に水蒸気と加熱気体を供給して、有機物を炭化及び賦活の処理を行なう際の、水蒸気と加熱気体との混合比率は、特に限定されるものではないが、水蒸気と加熱気体の各作用を有効に発揮させるために、体積比で8:2〜2:8の範囲に設定するのが好ましい。

【0078】

尚、上記の図2の各実施の形態では、水蒸気生成装置10で生成された水蒸気と、加熱気体生成装置11で生成された加熱気体とを、混合器14で混合した状態で、熱処理器1に吹き込むようにしているが、混合器14を用いる必要は特になく、水蒸気生成装置10で生成された水蒸気と加熱気体生成装置11で生成された加熱気体を同じ配管を通して送ることによって、混合気体として加熱処理器1に吹き込むことができるものである。また水蒸気生成装置10で生成された水蒸気と加熱気体生成装置11で生成された加熱気体を別々の配管から熱処理器1に吹き込んで、熱処理器1内で水蒸気と加熱気体が混合されるようにしてもよい。さらに、加熱気体生成装置11で加熱気体と水蒸気の混合気体を生成させてこの混合気体を熱処理器1に吹き込むようにしてもよい。要するに、水蒸気と加熱気体が混合された状態で熱処理器1内の有機物に作用することができればよいものである。

【0079】

また上記のように水蒸気と加熱気体を併用して有機物を加熱して、有機物を炭化させ、さらに賦活させる処理を行なうにあたって、有機物を加熱処理するのに要する時間は、水蒸気や加熱気体の温度、有機物の種類、大きさや、また炭化や賦活の度合いなどによって異なり、炭化物の用途や要求される性能などに応じて任意に設定されるものであるが、一般的には0.1〜60時間程度が好ましい。

【0080】

図3は本発明の他の実施の形態の一例を示すものであり、熱処理器1は発熱手段8を備えて形成されるものである。熱処理器1には図1の実施形態と同様に導入口3と排気口4が設けてあり、熱処理器1の開口部5を扉6で閉じることによって、熱処理器1内は導入口3と排気口4以外は密閉される構造になっている。導入口3には図1の実施形態と同様に蒸気生成装置10が接続してあり、蒸気生成装置10で生成された水蒸気が熱処理器1内に供給されるようになっている。

【0081】

また発熱手段8は熱処理器1の側壁などに設けられるものである。発熱手段8としては、燃焼や電気抵抗などで自己発熱して熱処理器1内を加熱することができるものであれば何でもよく、例えばガスバーナー、電気ヒーターなどを用いることができる。

【0082】

そして、熱処理器1内に有機物を入れてセットし、扉6を閉じた後、発熱手段8を作動させて発熱させ、同時にバルブ12を開いて蒸気生成装置10で生成された水蒸気を熱処理器1内に吹き込む。従って熱処理器1内の有機物を水蒸気と発熱手段8とで加熱することができる。

【0083】

このとき、有機物の表面に水蒸気が接触することによって、水蒸気は潜熱が有機物に奪われて凝縮するが、水蒸気は高い潜熱を有するので、この潜熱で有機物の表面は急速に温度が上昇する。凝縮した凝縮水は水蒸気が有する顕熱によって蒸発され、また水蒸気のこの顕熱によって有機物の温度はさらに上昇する。ここで、加熱された空気などの気体で有機物を加熱する場合、気体の熱容量は小さいので有機物の表面温度を上昇させるのに時間を要するが、水蒸気を用いて加熱する場合、水蒸気が有する大きな潜熱で有機物を加熱することができるので、短時間で有機物の表面温度を上昇させることができるものである。そしてこのように有機物の表面温度が急激に上昇すると、有機物の内部への伝熱も速やかに行なわれ、短時間で有機物の全体を均一な温度で加熱することができるものである。また同時に発熱手段8による発熱も加わるので、有機物の全体を均一に昇温させることがより容易になるものである。

【0084】

このように水蒸気による加熱で有機物の全体を短時間で均一に加熱することができ、また発熱体8による発熱が加わってより高い温度で有機物を加熱することができるものであり、有機物を短時間で炭化させることができるものである。そして熱処理器1内への水蒸気の供給を連続して継続することによって、有機物が炭化して生成される炭化物はさらに水蒸気の作用を受け、炭化物を賦活化することができるものである。

【0085】

ここで上記のように、有機物をセットした熱処理器1内に水蒸気を吹き込んで加熱するようにしているので、水蒸気を吹き込むことによって熱処理器1内の酸素を含む空気は排気口4から押し出されて排除され、熱処理器1内の雰囲気はほぼ無酸素状態になる。従って、有機物を炭化処理するにあたって、酸素の影響で有機物が燃焼して酸化分解することを抑制することができるものであり、有機物を炭化して得られる炭化物の収率低下を防ぐことができるものである。このとき、熱処理器1内の雰囲気の酸素濃度が、体積百分率比で3%以下になることが望ましい。酸素濃度が体積百分率比で3%以下であれば、有機物が酸化分解することを実質的に防止しながら加熱処理することができるものである。

【0086】

また上記のように有機物を水蒸気で加熱するにあたって、有機物から揮発ガスや分解ガスなどが発生しても、このガス分は温度の下がった水蒸気の凝縮水に吸収され、ガスの臭気が作業雰囲気に放出されることを防ぐことができるものである。従ってこれらのガスによって、作業環境が悪化することを防ぐことができると共に、大気の汚染など環境に悪い影響が及ぼされることを防ぐことができるものであり、さらにはガスによる引火爆発のおそれもなくなるものである。またこれらの揮発ガスや分解ガスは、ガスの毒性を凝縮水に閉じ込めた状態で排水処理することができるものであり、特に、水蒸気は凝縮することによって体積が著しく小さくなるので、揮発ガスや分解ガスがそのまま排出される場合に比べて、凝縮水に吸収して極めて小さな体積にした状態で排出することができ、その処理は容易になるものである。

【0087】

ここで熱処理器1に吹き込む水蒸気の温度は、特に限定されるものではないが、上記したように110℃以上であることが望ましい。また水蒸気としては、飽和水蒸気を用いる他、過熱水蒸気を用いることもできる。過熱水蒸気は、飽和水蒸気をさらに加熱して、沸点以上の温度とした完全気体状態の水蒸気であり、100℃以上の乾き蒸気である。過熱水蒸気は900℃程度まで温度を上昇させることが可能であり、このため高温で有機物を加熱処理することができ、加熱処理の時間をより短縮することが可能になる。

【0088】

また発熱手段8による加熱温度は、特に限定されるものではないが、上記の水蒸気の温度より高い温度であることが好ましく、上記の水蒸気の温度よりも20℃以上高い温度であることが望ましい。発熱手段8による加熱温度の上限は特に設定されるものではない。

【0089】

次に、図3の熱処理器1を用いて有機物を加熱処理する他の態様について説明する。熱処理器1内に有機物を入れてセットし、扉6を閉じた後、まずバルブ12を開いて蒸気生成装置10で生成された水蒸気を熱処理器1内に吹き込む。このとき、発熱手段8の作動は停止している。このように熱処理器1内に水蒸気を吹き込むと、有機物の表面に水蒸気が接触することによって、水蒸気は潜熱が有機物に奪われて凝縮するが、水蒸気は高い潜熱を有するので、この潜熱で有機物の表面は急速に温度が上昇する。凝縮した凝縮水は水蒸気が有する顕熱によって蒸発され、また水蒸気のこの顕熱によって有機物の温度はさらに上昇する。ここで、加熱された空気などの気体で有機物を加熱する場合、気体の熱容量は小さいので有機物の表面温度を上昇させるのに時間を要するが、水蒸気を用いて加熱する場合、水蒸気が有する大きな潜熱で有機物を加熱することができるので、短時間で有機物の表面温度を上昇させることができるものである。そしてこのように有機物の表面温度が急激に上昇すると、有機物の内部への伝熱も速やかに行なわれ、短時間で有機物の全体を均一な温度で加熱することができるものである。

【0090】

上記のように熱処理器1に水蒸気を吹き込んで有機物を水蒸気で加熱するにあたって、水蒸気による加熱は有機物を完全に炭化、賦活させるまで行なう必要はなく、炭化や賦活が容易になる温度になるまで有機物の全体を均一に昇温させればよい。熱処理器1に水蒸気を吹き込んで加熱処理する時間は、水蒸気の温度や水蒸気の供給量などによって異なり、さらに熱処理器1内を加熱する時間も必要であるため、熱処理器1や有機物の大きさによっても異なるが、単に有機物を100℃近傍まで上昇させるのであれば、30〜300秒程度で十分である。

【0091】

ここで水蒸気の温度は、特に限定されるものではないが、上記したように110℃以上であることが望ましい。また水蒸気としては、飽和水蒸気を用いる他、過熱水蒸気を用いることもできる。過熱水蒸気は、飽和水蒸気をさらに加熱して、沸点以上の温度とした完全気体状態の水蒸気であり、100℃以上の乾き蒸気である。過熱水蒸気は900℃程度まで温度を上昇させることが可能であり、このため高温で有機物を加熱処理することができ、加熱処理の時間をより短縮することが可能になる。

【0092】

次に、熱処理器1への水蒸気の吹き込みを継続しながら、発熱手段8を作動させ、熱処理器1内の有機物を発熱手段8の発熱によっても加熱する。発熱手段8による加熱温度は、上記の水蒸気の温度より高い温度であればよく、特に限定されるものではないが、上記の水蒸気の温度よりも20℃以上高い温度であることが好ましい。またこのように発熱手段8を発熱させた後、バルブ12を絞って、発熱手段8の発熱量に応じて、蒸気発生装置10から熱処理器1への水蒸気の供給量を減らすよう調整するようにしてもよい。

【0093】

このように熱処理器1内の有機物を、まず水蒸気で迅速に加熱し、次いで水蒸気と発熱手段8の発熱を併用してより高い温度で加熱することができるものであり、この加熱処理によって、有機物を炭化させた後、引き続いて水蒸気を賦活ガスとして炭化物を賦活し、炭化物を得ることができるものである。

【0094】

ここで上記のように、有機物をセットした熱処理器1内に水蒸気を吹き込んで加熱するようにしているので、水蒸気を吹き込むことによって熱処理器1内の酸素を含む空気は排気口4から押し出されて排除され、熱処理器1内の雰囲気はほぼ無酸素状態になる。従って、有機物を炭化処理するにあたって、酸素の影響で有機物が燃焼して酸化分解することを抑制することができるものであり、有機物を炭化して得られる炭化物の収率低下を防ぐことができるものである。このとき、熱処理器1内の雰囲気の酸素濃度が、体積百分率比で3%以下になることが望ましい。酸素濃度が体積百分率比で3%以下であれば、有機物が酸化分解することを実質的に防止しながら加熱処理することができるものである。

【0095】

また上記のように有機物を水蒸気で加熱するにあたって、有機物から揮発ガスや分解ガスなどが発生しても、このガス分は温度の下がった水蒸気の凝縮水に吸収され、ガスの臭気が作業雰囲気に放出されることを防ぐことができるものである。従ってこれらのガスによって、作業環境が悪化することを防ぐことができると共に、大気の汚染など環境に悪い影響が及ぼされることを防ぐことができるものであり、さらにはガスによる引火爆発のおそれもなくなるものである。またこれらの揮発ガスや分解ガスは、ガスの毒性を凝縮水に閉じ込めた状態で排水処理することができるものであり、特に、水蒸気は凝縮することによって体積が著しく小さくなるので、揮発ガスや分解ガスがそのまま排出される場合に比べて、凝縮水に吸収して極めて小さな体積にした状態で排出することができ、その処理は容易になるものである。

【0096】

上記の図3の各実施の形態のように、熱処理器1内の有機物の加熱を、熱処理器1に供給される水蒸気と発熱手段8の発熱とを併用して行なうにあたって、発熱手段8で有機物を加熱するぶん、熱処理器1への水蒸気の吹き込み量を少なくすることができるものであり、エネルギーの消費量の増大を抑制することができるものである。

【0097】

また、上記のように水蒸気と発熱手段8を併用して有機物を加熱して、有機物を炭化させ、さらに賦活させる処理を行なうにあたって、有機物を加熱処理するのに要する時間は、水蒸気や発熱手段8の温度、有機物の種類、大きさや、また炭化や賦活の度合いなどによって異なり、炭化物の用途や要求される性能などに応じて任意に設定されるものであるが、一般的には0.1〜60時間程度が好ましい。

【実施例】

【0098】

次に、本発明を実施例によって具体的に説明する。

【0099】

(実施例1)

有機物として、硬化した球状フェノール樹脂(リグナイト(株)製「LPS−500C」:平均粒子径500μm、粗充填かさ密度0.68g/cm3、JIS K6910に準拠し80℃で熱処理したときの固定炭素量59.0%)を用い、105℃で60分間加熱して乾燥させる前処理をした。この球状フェノール樹脂を直径70mmのステンレス製シャーレに約15gを採って精秤し、球状フェノール樹脂の質量を求めた。

【0100】

一方、熱処理器1として、庫内の有効寸法が幅390mm、奥行き370mm、高さ390mmの過熱水蒸気小型バッチ試験炉(野村技工株式会社製)を用いた。この熱処理器1には底部に水蒸気を導入する導入口3が、天井部に排気口4がそれぞれ設けてあり、前面の開口部5の扉6を閉じることによって密閉できるようにしてある。本実施例の熱処理器1の導入口3には図1のように蒸気生成装置10が接続してある。

【0101】

そして、熱処理器1内に設けたステンレス製の金網の上に、上記の球状フェノール樹脂を採った5枚のシャーレを載せることによって、球状フェノール樹脂を熱処理器1内にセットした。このとき、熱処理器1内の中央部に温度センサーをセットし、熱処理器1内の温度を継時的に測定できるようにした。

【0102】

このように熱処理器1内に球状フェノール樹脂をセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度350℃、ゲージ圧力0.35MPaの過熱水蒸気を、60kg/hの流量で導入口3から熱処理器1内に吹き込んだ。

【0103】

熱処理器1内の温度が300℃に達した時点で、その温度が保持されるようにバルブ12を制御しつつ過熱水蒸気の吹き込みを継続し、シャーレ上の球状フェノール樹脂を加熱処理した。そして1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出した。

【0104】

このように取り出した各シャーレの上にアルミニウムホイルを被せて、空気による酸化を防ぐためにデシケータ中で室温まで冷却した。そして冷却後のシャーレ上の炭化物を精秤し、質量を求めた。この炭化後の質量と、上記の加熱処理前の球状フェノール樹脂の質量とから、炭化物の残存率を算出した。さらに、シャーレ上の炭化物の外観を観察した。これらの結果を表1に示す。

【0105】

(実施例2)

蒸気生成装置10から熱処理器1に供給される過熱水蒸気の温度を400℃に設定し、熱処理器1内の温度が350℃に達した時点でその温度が保持されるようにする他は、実施例1と同様にした。そして実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0106】

(実施例3)

蒸気生成装置10から熱処理器1に供給される過熱水蒸気の温度を500℃に設定し、熱処理器1内の温度が400℃に達した時点でその温度が保持されるようにする他は、実施例1と同様にした。そして実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0107】

(実施例4)

蒸気生成装置10から熱処理器1に供給される過熱水蒸気の温度を600℃に設定し、熱処理器1内の温度が500℃に達した時点でその温度が保持されるようにする他は、実施例1と同様にした。そして実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0108】

(実施例5)

蒸気生成装置10から熱処理器1に供給される過熱水蒸気の温度を600℃に設定し、熱処理器1内の温度が550℃に達した時点でその温度が保持されるようにする他は、実施例1と同様にした。そして実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0109】

(比較例1)

実施例1と同様にして、球状フェノール樹脂を直径70mmのステンレス製シャーレに約15gを採って精秤した。一方、高温乾燥器(株式会社東洋製作所製「型式DRD360DA」:電気ヒーター内臓、庫内寸法幅300mm、奥行き300mm、高さ300mm)の庫内温度を予め300℃に設定しておき、この庫内のステンレス金網上に、球状フェノール樹脂を採ったシャーレを5枚セットした。

【0110】

そしてこの温度でシャーレ上の球状フェノール樹脂を加熱処理し、実施例1と同様に、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0111】

(比較例2)

高温乾燥器の庫内温度を350℃に設定するようにした他は、比較例1と同様に加熱処理し、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0112】

(比較例3)

高温乾燥器の庫内温度を400℃に設定するようにした他は、比較例1と同様に加熱処理し、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0113】

(比較例4)

高温乾燥器の庫内温度を500℃に設定するようにした他は、比較例1と同様に加熱処理し、1時間後、3時間後、5時間後、7時間後及び10時間後に、それぞれシャーレを一枚ずつ取り出し、シャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。

【0114】

(比較例5)

球状フェノール樹脂を内容積50mlの磁器製坩堝に30gを秤り取り、蓋をした後、耐熱箱に入れてコークスで被覆した。これを比較例1で用いた高温乾燥器(株式会社東洋製作所製「型式DRD360DA」)に入れ、4℃/minの等昇温速度で500℃まで昇温させ、この温度で10時間保持して球状フェノール樹脂を加熱処理した。この後、坩堝から取り出した炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表1に示す。尚、この比較例5は、表1のように上記の比較例4では500℃で10時間加熱すると炭化物が消失して残存しないので、コークスで被覆して炭化物が残存しないようにしたものである。

【0115】

【表1】

【0116】

表1にみられるように、水蒸気で加熱を行なうようにした実施例では、実施例1,2のように300℃や350℃で1〜10時間の加熱を行なっても残存率が90%以上、実施例3のように400℃で1〜10時間加熱しても残存率が80%以上、また実施例4のように500℃で1〜10時間加熱した場合でも残存率が70%程度であり、さらに実施例5のように550℃で10時間加熱した場合にあっても残存率は60%以上であり、酸化による消失を大きく低減できるものであった。

【0117】

一方、高温乾燥器で加熱を行なうようにした比較例では、比較例1のように300℃で加熱する場合には残存率90%以上であるが、比較例2のように350℃で10時間加熱すると残存率が65%になる。また比較例3や比較例4のように400℃や500℃で加熱すると3時間以上の加熱時間で残存率が10%以下になり、500℃で5時間以上加熱すると殆ど酸化によって消失してしまうものであった。そして500℃で10時間の加熱を行なうときに酸化を防止するためには、比較例5のようにコークス被覆するなどが必要になるものである。

【0118】

上記のように、水蒸気を用いることによって、酸素を排除した雰囲気で有機物を加熱することができるものであり、有機物や炭化物が燃焼により消耗されることを抑制して、賦活化した炭化物を高い収率で得ることができることが確認された。

【0119】

(実施例6)

熱処理器1として、実施例1と同じ過熱水蒸気小型バッチ試験炉(野村技工株式会社製)を用いた。本実施例の熱処理器1の導入口3には図2のように蒸気生成装置10と加熱気体生成装置11が接続してあり、加熱気体生成装置11で窒素を加熱して供給できるようにしてある。

【0120】

そして実施例1と同様にして球状フェノール樹脂を精秤したシャーレを熱処理器1内にセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度350℃、ゲージ圧力0.35MPaの過熱水蒸気を、60kg/hの流量で導入口3から熱処理器1内に吹き込んだ。

【0121】

次に、熱処理器1内の温度が100℃に達した時点ですみやかに、蒸気生成装置10から供給する過熱水蒸気を温度600℃、ゲージ圧力0.35MPa、流量30kg/hに変更すると共に、加熱気体生成装置11から温度600℃、ゲージ圧力0.05MPaの加熱窒素を流量60m3/hで供給し、混合器14で過熱水蒸気と加熱窒素を混合して、導入口3から熱処理器1内に吹き込んだ。そして熱処理器1内の温度が500℃に達した後、この温度が維持されるようにバルブ12,13を制御しつつ過熱水蒸気と加熱窒素の吹き込みを10時間継続した。この後、熱処理器1から取り出したシャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表2に示す。

【0122】

(実施例7)

実施例6と同様に、蒸気生成装置10と加熱気体生成装置11を接続した過熱水蒸気小型バッチ試験炉(野村技工株式会社製)を用いた。

【0123】

そして実施例1と同様にして球状フェノール樹脂を精秤したシャーレを熱処理器1内にセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度600℃、ゲージ圧力0.35MPaの過熱水蒸気を30kg/hの流量で、また加熱気体生成装置11から温度600℃、ゲージ圧力0.05MPaの加熱窒素を60m3/hの流量で、それぞれ混合器14を介して熱処理器1内に吹き込んだ。次に、熱処理器1内の温度が500℃に達した後、この温度が維持されるようにバルブ12,13を制御しつつ過熱水蒸気と加熱窒素の吹き込みを10時間継続した。この後、熱処理器1から取り出したシャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表2に示す。

【0124】

(実施例8)

熱処理器1として、実施例1と同じ過熱水蒸気小型バッチ試験炉(野村技工株式会社製)を用いた。本実施例の熱処理器1の導入口3には図3のように蒸気生成装置10が接続してあり、また側壁には発熱手段8として電気ヒーターが設けてある。

【0125】

そして実施例1と同様にして球状フェノール樹脂を精秤したシャーレを熱処理器1内にセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度600℃、ゲージ圧力0.35MPaの過熱水蒸気を、60kg/hの流量で導入口3から熱処理器1内に吹き込み、また同時に電気ヒーターを作動させ、電気ヒーターの発熱によって庫内を加熱した。次に、熱処理器1内の温度が500℃に達した後、この温度が維持されるようにバルブ12を制御しつつ過熱水蒸気の吹き込みと電気ヒーターによる加熱を10時間継続した。この後、熱処理器1から取り出したシャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表2に示す。

【0126】

(実施例9)

熱処理器1として、実施例8と同様に、過熱水蒸気小型バッチ試験炉(野村技工株式会社製)の導入口3に蒸気生成装置10を接続し、側壁に発熱手段8として電気ヒーターを設けたものを使用した。

【0127】

そして実施例1と同様にして球状フェノール樹脂を精秤したシャーレを熱処理器1内にセットした後、蒸気生成装置10のボイラーで発生させたゲージ圧0.3MPa、温度143℃の飽和水蒸気を過熱器(野村技工株式会社製「型式GE−10B」)で加熱して生成される、温度600℃、ゲージ圧力0.35MPaの過熱水蒸気を、60kg/hの流量で導入口3から熱処理器1内に吹き込み、熱処理器1内の温度が100℃に達した時点で、過熱水蒸気の供給を継続しながら、電気ヒーターを作動させ、電気ヒーターの発熱によって庫内を加熱した。次に、熱処理器1内の温度が500℃に達した後、この温度が維持されるようにバルブ12を制御しつつ過熱水蒸気の吹き込みと電気ヒーターによる加熱を10時間継続した。この後、熱処理器1から取り出したシャーレ上の炭化物の残存率を算出し、また炭化物の外観を観察した。これらの結果を表2に示す。

【0128】

【表2】

【0129】

表2にみられるように、実施例5〜8のいずれのものも、水蒸気と加熱気体、水蒸気とヒーター加熱を併用することによって、500℃で10時間加熱しても、70%に近い残存率を得ることができるものであった。

【0130】

図4はフーリエ変換赤外吸収スペクトルを示すものであり、図4(a)は実施例4の500℃で10時間加熱処理した炭化物についての吸収スペクトル、図4(b)は比較例5の炭化物についての吸収スペクトルである。フーリエ変換赤外吸収スペクトルの測定は、(株)島津製作所製フーリエ変換赤外分光装置「IR Affinity−1」を用いて行なった。すなわち、試料2mgをKBr200mgに加え、バイブレーションミルで10分間粉砕混合した後、直径13mmの丸形タブレットに成形した。これを65℃で3時間乾燥して測定に供し、透過法により積算回数50回で測定した。図4(a)(b)において、ブランクは、加熱処理を行なう前の試料のスペクトルである。

【0131】

電気炉コークスで500℃に加熱した比較例5の炭化物について、図4(b)のフーリエ変換赤外吸収スペクトルを検討する。3700〜3000cm−1の領域において、ブランクでは幅広い吸収スペクトルがみられるが、比較例5の炭化物はなだらかになっており、このことから比較例5の炭化物ではフェノール性水酸基がほぼ消失していると考えられる。また1700〜1490cm−1の領域において、ブランクと比較して1600cm−1の吸収が極端に減少し、さらに1300〜700cm−1の領域についても、吸収が極端に減少していている。これらのことから、炭化の進行とともに官能基が消失したと考えられる。

【0132】

次に、過熱水蒸気で500℃に加熱した実施例4の炭化物について、図4(a)のフーリエ変換赤外吸収スペクトルを検討する。3700〜3000cm−1の領域のピークはブランクよりも減少してはいるものの、その減少は比較例5の場合もよりも小さいものであり、フェノール性水酸基の一部は残存していると考えられる。また1700〜1490cm−1の領域において、1600cm−1の吸収がブランクよりも減少しているが、比較例5の場合のより減少は小さく、さらに1300〜700cm−1の領域についても、比較例5の場合より吸収の減少ははるかに小さい。特に、875cm−1付近及び1210cm−1付近に新たな吸収スペクトルのピークが認められるものであり、これは炭化の進行と共に賦活も進行したことを示すものと考えられる。

【0133】

また、上記の実施例3の10時間加熱の炭化物、実施例4の10時間加熱の炭化物、実施例5の10時間加熱の炭化物、実施例6〜8の炭化物、比較例2の10時間加熱の炭化物、比較例5の炭化物について、元素組成を分析した。また各炭化物の平均細孔径、比表面積、吸湿率を測定した。結果を表3に示す。表3において「未処理試料」は、加熱処理する前の球状フェノール樹脂である。

【0134】

元素組成の分析は、(株)柳本製作所製の自己積分型熱伝導度方式「MT−5型」、C,H,N同時定量装置を用い、加熱処理前の試料(球状フェノール樹脂)及び加熱処理後の試料(炭化物)を一定流量のO2を含むHe気流中で燃焼させて定量することにより行った。酸素量は次の式から算出した。

酸素量(%)=100−(C%+H%+N%+灰分%)

【0135】

平均細孔径及び比表面積の測定は、日本ベル(株)製の自動比表面積/細孔分布測定装置「BELLSORP mini」を用い、窒素を使用する条件でおこなった。

【0136】

炭化物の吸湿率の測定は次のようにした。まず、加熱処理前の試料(球状フェノール樹脂)や、加熱処理後の試料(炭化物)を105℃の乾燥器中で5時間熱処理して乾燥させ、この各試料から約5gをとってPPカップに入れ、秤量する。次に相対湿度92%のデシケータに入れ、経時的に質量を測定する。そして次式から吸湿率を算出した。

吸湿率(%)=[(吸湿後の質量−吸湿前の質量)/吸湿前の質量]×100

【0137】

【表3】

【0138】

表3の元素組成の測定結果によると、未処理試料と実施例3〜5にみられるように、過熱水蒸気による加熱温度が高くなるのに伴って、残存物中の炭素の含有率が、未処理試料の75.7質量%から実施例5の93.9質量%まで高くなり、その分、他の元素の水素、窒素、酸素の含有量は少なくなっていることがわかる。このことは、過熱水蒸気による加熱で炭化が進行していることを示すものであり、過熱水蒸気の温度が高くなる程、急激に炭化の進行が速くなるものである。これに対して、乾燥器で加熱する比較例2,5は炭化の進行が遅いことがみられる。ちなみに比較例5と実施例3を比較すると、炭素の含有率はほぼ同等の80%強であるが、加熱温度は比較例5は500℃であるのに対して実施例3は400℃と100℃低く、過熱水蒸気を用いて加熱することによる効果が実証されるものである。

【0139】

また表3の吸湿率の測定結果によると、例えば7日後の吸湿率は、未処理試料が1.43%であるのに対して、各実施例では6.90〜10.26%と高くなっている。また実施例3〜5のように加熱温度が高くなるにつれて吸湿率も高くなっている。さらに、実施例4と比較例2,5は加熱温度が同じであるが、実施例4のほうが吸湿率が高い。これは、各実施例のように過熱水蒸気で加熱することによって、炭化が進行し、さらに熱分解により揮発性ガスが抜け、炭化物中にサブミクロ孔、ミクロ孔、メソ孔、マクロ孔が形成されて、これらの細孔に水が吸着されることによるものであり、各実施例のものでは賦活化が進行し、サブミクロ孔、ミクロ孔、メソ孔、マクロ孔が発達していることが確認されるものである。このことは、比表面積や平均細孔径の測定結果からも確認される。特に各実施例は、比表面積が比較例より大きくなっており、また平均細孔径が比較例より極めて小さくなっており、賦活が大きく進んでいることが確認される。

【符号の説明】

【0140】

1 熱処理器

3 導入口

4 排出口

【特許請求の範囲】

【請求項1】

有機物を水蒸気で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする炭化物の製造方法。

【請求項2】

熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項3】

熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行ない、次いで加熱した気体と水蒸気を熱処理器内に吹き込んで加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項4】

熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気と加熱した気体を吹き込んで、水蒸気の凝縮潜熱と加熱気体とで加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項5】

上記の加熱した気体として、不活性ガスを用いることを特徴とする請求項3又は4に記載の炭化物の製造方法。

【請求項6】

発熱手段を有する熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なうと同時に、熱処理器内を発熱手段で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項7】

発熱手段を有する熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なった後、水蒸気による加熱を継続しつつ熱処理器内を発熱手段で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項8】

上記の水蒸気として過熱水蒸気を用いることを特徴とする請求項1乃至7のいずれかに記載の炭化物の製造方法。

【請求項9】

上記有機物が熱硬化性樹脂であることを特徴とする請求項1乃至8のいずれかに記載の炭化物の製造方法。

【請求項10】

上記有機物が熱硬化性樹脂と糖類からなるものであることを特徴とする請求項1乃至8のいずれかに記載の炭化物の製造方法。

【請求項11】

上記熱硬化性樹脂がフェノール樹脂であることを特徴とする請求項9又は10に記載の炭化物の製造方法。

【請求項12】

上記熱硬化性樹脂がフラン樹脂であることを特徴とする請求項9又は10に記載の炭化物の製造方法。

【請求項13】

請求項1乃至12のいずれかの方法によって製造されたものであることを特徴とする炭化物。

【請求項1】

有機物を水蒸気で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする炭化物の製造方法。

【請求項2】

熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項3】

熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行ない、次いで加熱した気体と水蒸気を熱処理器内に吹き込んで加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項4】

熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気と加熱した気体を吹き込んで、水蒸気の凝縮潜熱と加熱気体とで加熱を行なうことによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項5】

上記の加熱した気体として、不活性ガスを用いることを特徴とする請求項3又は4に記載の炭化物の製造方法。

【請求項6】

発熱手段を有する熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なうと同時に、熱処理器内を発熱手段で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項7】

発熱手段を有する熱処理器内に上記有機物をセットし、この熱処理器内に水蒸気を吹き込んで水蒸気の凝縮潜熱で加熱を行なった後、水蒸気による加熱を継続しつつ熱処理器内を発熱手段で加熱することによって、有機物を炭化し、さらに有機物が炭化された炭化物を賦活することを特徴とする請求項1に記載の炭化物の製造方法。

【請求項8】

上記の水蒸気として過熱水蒸気を用いることを特徴とする請求項1乃至7のいずれかに記載の炭化物の製造方法。

【請求項9】

上記有機物が熱硬化性樹脂であることを特徴とする請求項1乃至8のいずれかに記載の炭化物の製造方法。

【請求項10】

上記有機物が熱硬化性樹脂と糖類からなるものであることを特徴とする請求項1乃至8のいずれかに記載の炭化物の製造方法。

【請求項11】

上記熱硬化性樹脂がフェノール樹脂であることを特徴とする請求項9又は10に記載の炭化物の製造方法。

【請求項12】

上記熱硬化性樹脂がフラン樹脂であることを特徴とする請求項9又は10に記載の炭化物の製造方法。

【請求項13】

請求項1乃至12のいずれかの方法によって製造されたものであることを特徴とする炭化物。

【図1】

【図2】

【図3】

【図4】

【図2】

【図3】

【図4】

【公開番号】特開2013−40054(P2013−40054A)

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願番号】特願2011−175890(P2011−175890)

【出願日】平成23年8月11日(2011.8.11)

【出願人】(312005186)リグナイト株式会社 (7)

【Fターム(参考)】

【公開日】平成25年2月28日(2013.2.28)

【国際特許分類】

【出願日】平成23年8月11日(2011.8.11)

【出願人】(312005186)リグナイト株式会社 (7)

【Fターム(参考)】

[ Back to top ]